- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

7.2. Машины и установки для загрузки и разгрузки вагонов

Загрузка вагонов сыпучими грузами производится либо через люки в крыше вагона с помощью самотечных устройств, либо через дверные проемы с помощью вагонозагрузчиков.

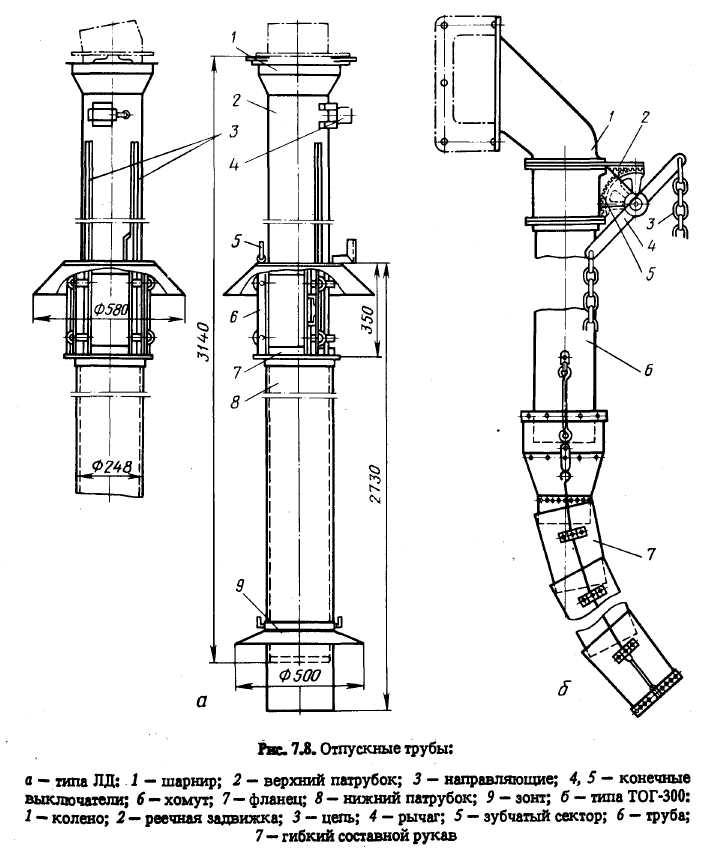

Телескопическая труба типа ЛД. Для загрузки вагонов через люки в крыше используют телескопические трубы типа ЛД (рис. 7.8, а). Шарнир 1, соединяющий верхний патрубок. 2 с самотечной трубой,

позволяет отклонять ее нижний конец до 0,5 м. Нижний патрубок 8 имеет несколько больший диаметр по сравнению с верхним 2, что дает возможность им перемещаться в осевом направлении относительно друг друга. Хомут 6 с роликами облегчает это перемещение, а направляющие 3 предотвращают относительное вращение патрубков 2 и 8. Телескопическое перемещение нижнего патрубка 8 относительно верхнего 2 осуществляется с помощью каната, один конец которого закреплен на хомуте патрубка 8, а другой наматывается на барабан лебедки. Конечные выключатели 4 и 5 служат соответственно для остановки привода лебедки в верхнем и нижнем положении патрубка 8, а зонт 9 ограничивает глубину опускания его в вагон.

Для загрузки вагонов через боковые люки и надщитовые пространства в дверных проемах применяют гибкие опускные трубы ТОГ-300 (рис. 7.8, б).

Для загрузки вагонов применяют также вагонозагрузчики, вводимые внутрь вагона через надщитовое пространство дверного проема.. К ним относятся вагонозагрузчики УВЗ, ТМЗ, ШВЗ-1М.

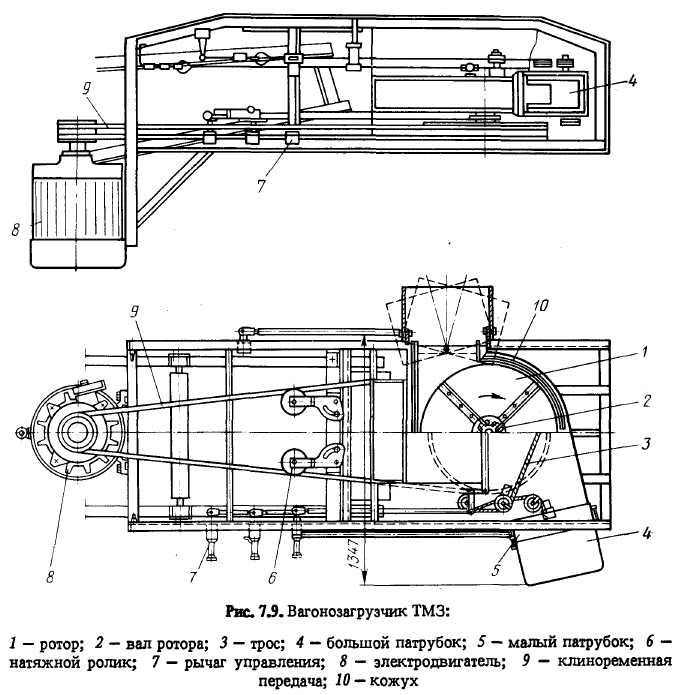

Вагонозагрузчик ТМЗ. Представляет собой роторный метатель который размещается на ленточном конвейере ЛТ-10. Ротор 1 метателя ТМЗ (рис. 7.9) насажен на вал 2, опирающийся на радиальные и упорный подшипники. Ротор помещен в кожух 10 и приводится во вращение от электродвигателя 8 через клиноременную передачу 9.

Направление полета зерна регулируют, изменяя угол поворота подвижных патрубков посредством рычагов управления 7 и тяговых тросов 3, которые, огибая систему блоков, крепятся к патрубкам.

Проектирование и расчет вагонозагрузчиков. Для загрузки вагонов вагонозагрузчики ТМЗ, ШВЗ и УВЗ вводятся через надщитовое пространство внутрь вагона. При этом точка выброса зерна из патрубка зернобросателя находится на высоте приблизительно 1,95 м над уровнем пола вагона. Траектория полета зерна не должна подниматься выше 2,5 м над уровнем пола вагона, в противном случае зерно может удариться о крышу вагона и не достигнуть торцевой стенки вагона. Для полной загрузки вагона дальность броска должна составить около 7 м. Траектория полета зерна в таком случае будет иметь вид параболы.

Экспериментально установлено, что для нормального заполнения вагона зерном крыльчатый или ленточный бросатель к моменту выброса зерна из направляющего патрубка бросателя должен сообщать частицам начальную скорость, равную 14 м/с.

Исходя из конструктивных соображений, принимаем диаметр ротора бросателя, равным 0,6 м. Полагая, что окружная скорость ротора составляет 14 м/с, определим угловую скорость

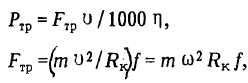

![]()

При работе метателя энергия затрачивается на преодоление сил трения Fтp и на сообщение кинетической энергии массе зерна.

Потребная мощность для преодоления сил трения (кВт)

где η — КПД метателя, ориентировочно η= 0,9; т — масса зерна, находящегося внутри кожуха ротора, кг; f — коэффициент трения зерна о кожух бросателя, т. е. о сталь, можно принятьf= 0,36.

Величина т зависит от производительности метателя Q и времени пребывания зерна внутри кожуха метателя, т. е. времени разгона зерна.

Полагая, что зерно при разгоне проходит путь S, равный 0,6 длины окружности, время нахождения зерна внутри метателя можно вычислить по формуле

![]()

где n — частота вращения ротора, мин -1.

Масса груза, находящегося внутри метателя (кг):

![]()

Потребная мощность для преодоления сил инерции, т. е. на разгон, составит (Вт)

![]()

При производительности метателя Q = 60 т/ч = 16,7 кг/с потребная мощность (кВт) для привода метателя вычислится следующим образом:

Суммарная мощность электродвигателя для привода бросателя

![]()

По потребной мощности выбирают электродвигатель. В данном случае следует использовать двигатель 4А160S8УЗ; Рэл = 7,5 кВт; nэ = 730 об/мин.

Для передачи вращения от электродвигателя к крыльчатке бросателя используют клиноременную передачу.

Выгрузка сыпучих грузов из вагонов производится с помощью вагоноразгрузчиков.

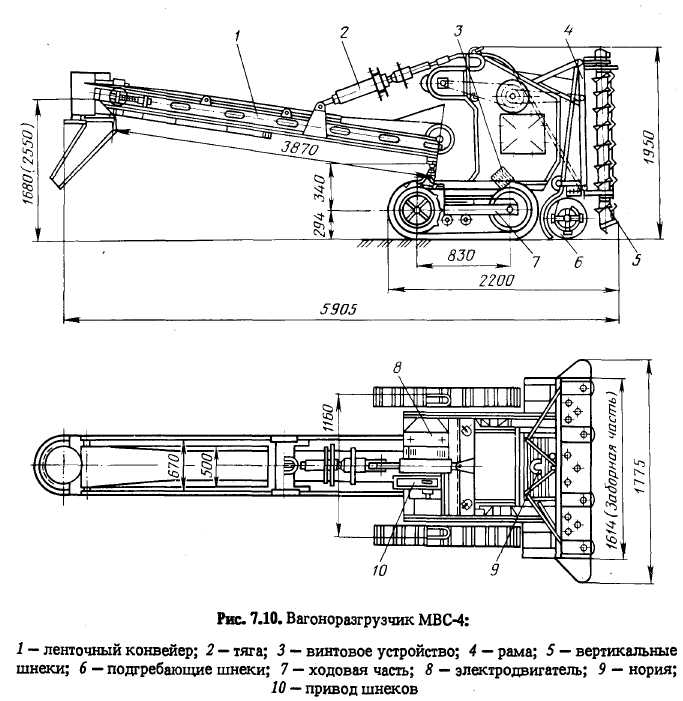

Вагоноразгрузчик МВС-4. Применяют для выгрузки слеживающихся и трудносыпучих грузов.

Ходовая часть 7 вагоноразгрузчика МВС-4 (рис. 7.10) снабжена гусеницами, а заборное устройство имеет подгребающие шнеки 6 и норию 9. Вертикальные шнеки 5, закрепленные на раме 4, приводятся в движение от электродвигателя 8. Ленточный конвейер 1 соединен тягой 2 со станиной машины. Конвейер 1 может поворачиваться в горизонтальной плоскости на 180°, что достигается в результате шарнирной его установки на раме ходовой части. Для подъема заборного устройства вагоноразгрузчик снабжен винтовым устройством 3, которое может приводиться в движение как вручную, так и от электродвигателя 8.

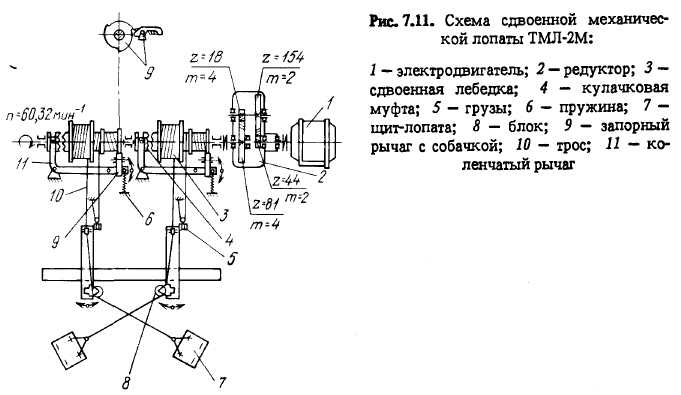

Для выгрузки зернистых легкосыпучих грузов применяют стационарные и передвижные механические лопаты, работающие по принципу скреперных установок, где рабочим органом является щит, который погружается в насыпь и перемещается с помощью каната, наматываемого на барабан лебедки, к дверному проему вагона.

Сдвоенная стационарная механическая лопата ТМЛ-2М. Представляет собой смонтированную на станине сдвоенную лебедку 3, которая приводится в движение от электродвигателя 1 через редуктор 2 (рис. 7.11). Вал лебедки вращается, опираясь на три подшипника, причем оба барабана лебедки свободно сидят на нем. Каждый барабан разделен ребрами на три части. На первую (с наибольшим диаметром) наматывается рабочий трос 10, на вторую - подвешен груз 5, заставляющий вращаться барабан в направлении рабочего хода лебедки, на третью - цепь, которая наматывается при рабочем ходе барабана и сматывается при холостом. Под действием усилия пружины 6 коленчатый рычаг 11 своим концом включает кулачковую муфту 4. Положение, коленчатого рычага фиксируется запорным рычагом 9 с собачкой. Последняя свободно поднимается вверх под действием выступов на ребре барабана при вращении его в одну сторону и входит в зацепление с одним из выступов на ребре барабана при обратном его вращении. При этом она поворачивает запорный рычаг, освобождая тем самым коленчатый рычаг.

Канат, на котором подвешен на блоке груз, наматывается на барабан в направлении, противоположном направлению намотки рабочего каната.

При включении кулачковой муфты 4 рабочий канат наматывается на барабан и, огибая блок 8, перемещает щит-лопату 7 в крайнее положение к выходу из вагона. В это время цепь, связанная с коленчатым рычагом, также наматывается на барабан. Как только щит займет крайнее положение, цепь притягивает коленчатый рычаг 11, который выводит кулачковую муфту 4 из зацепления.

.

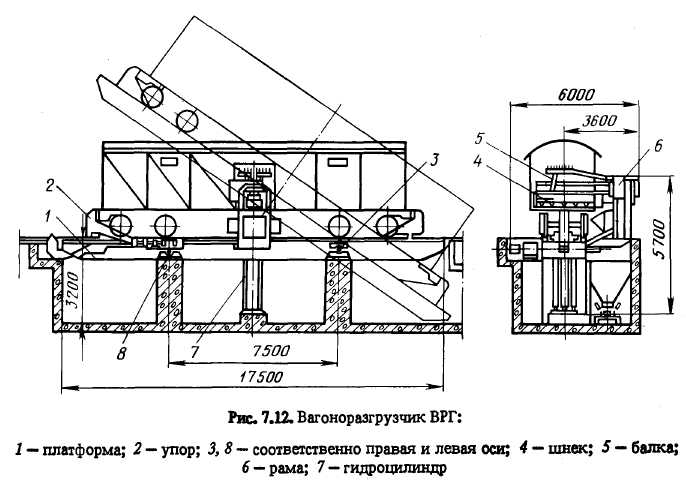

Гидравлический вагоноразгрузчик ВРГ. Предназначен для выгрузки зерна из крытых железнодорожных вагонов через дверной проем за счет придания вагону наклонного положения в обе стороны на угол 38o.

Платформа 1 вагоноразгрузчика (рис. 7.12) может при помощи гидроцилиндров 7, объединенных хомутами в две обоймы по три, последовательно поворачиваться вокруг левой 8 или правой 3 осей на угол до 38°. Разгружающий механизм представляет собой раму 6, прикрепленную к платформе /, и балку 5, которую подвешивают на четырех роликах к раме.

Зерно из вагонов выводится двумя шнеками 4, закрепленными на специальной раме 6, шарнирно подвешенной в трех точках к балке. Шнеки 4 разделены перегородкой из прорезиненной ленты, предотвращающей пересыпание зерна из одной половины вагона в другую.

Вагон подают на платформу 1, устанавливают и фиксируют упорами 2. После этого электролебедкой открывают дверь вагона, щито-отжимающий механизм выдвигается к двери и отжимает щит внутрь и

вверх вагона, где он остается до полной разгрузки зерна. Балка 5 разгружающего механизма вводится внутрь вагона вместе с работающими шнеками 4, по которым зерно перемещается в бункер. Когда балка разгружающего механизма дойдет до противоположной стены вагона, платформа поворачивается вправо на угол 19°, в результате чего невыгруженное зерно с поднятого конца вагона самотеком поступает к шнеку 4.

После разгрузки части зерна платформа опускается и занимает горизонтальное положение. Производят перезажим осей, платформа поворачивается влево на угол 37°, и зерно разгружается из другой половины вагона. Затем платформа снова опускается в исходное положение. Повторно проводят перезажим осей, включают поворот "вправо" и разгружают зерно из правой половины вагона. После разгрузки вагона платформу опускают, а разгружающий механизм убирают.