- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

5.3.6. Поддерживающие металлоконструкции

Основные требования, предъявляемые к металлоконструкциям, -высокая прочность, жесткость, малая металлоемкость, удобство монтажа и обслуживания, унификация.

Поддерживающие металлоконструкции изготавливают из прокат-I ной профильной стали в виде отдельных секций длиной 3...6 м. Наиболее удобны для этой цели швеллер, угловая сталь, а также элементы, изготовленные гибкой или другими способами. Соединяют секции болтами. В некоторых случаях применяют рамы, сваренные из полосового проката.

Привод и натяжное устройство имеют самостоятельные сварные конструкции. При необходимости быстрой перестановки или замены их установку производят не на фундаменте, а на переносных виброопорах.

Иногда по соображениям компоновки привода необходимо поднять раму над уровнем пола. В этих случаях раму устанавливают на стойки; такую конструкцию называют станиной.

Крепление рамы к полу осуществляется с помощью фундаментных болтов.

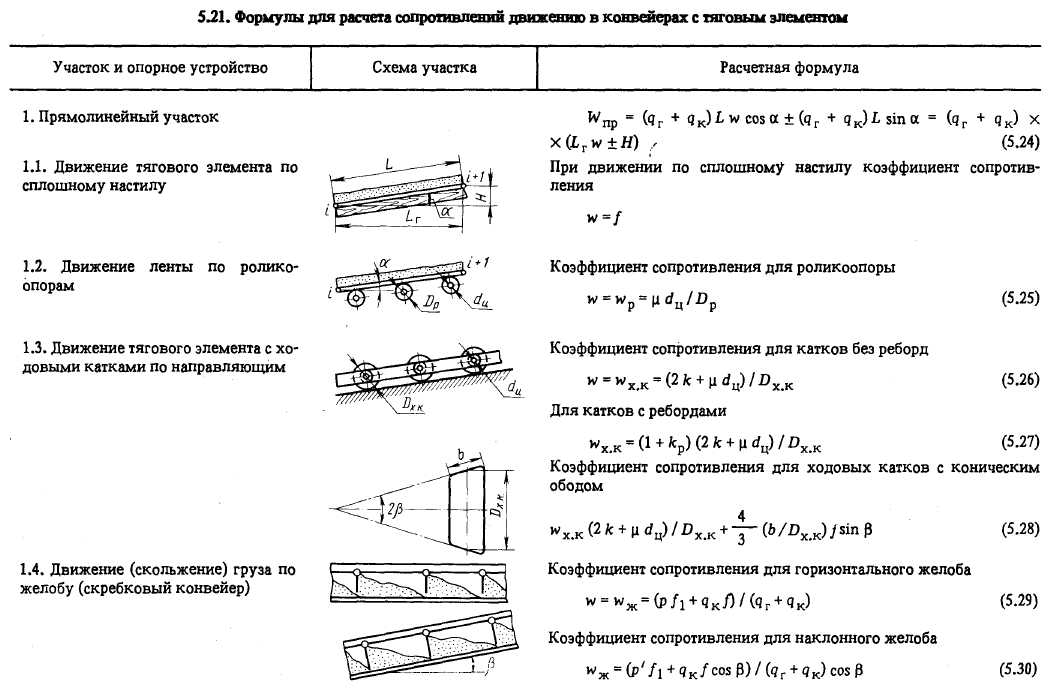

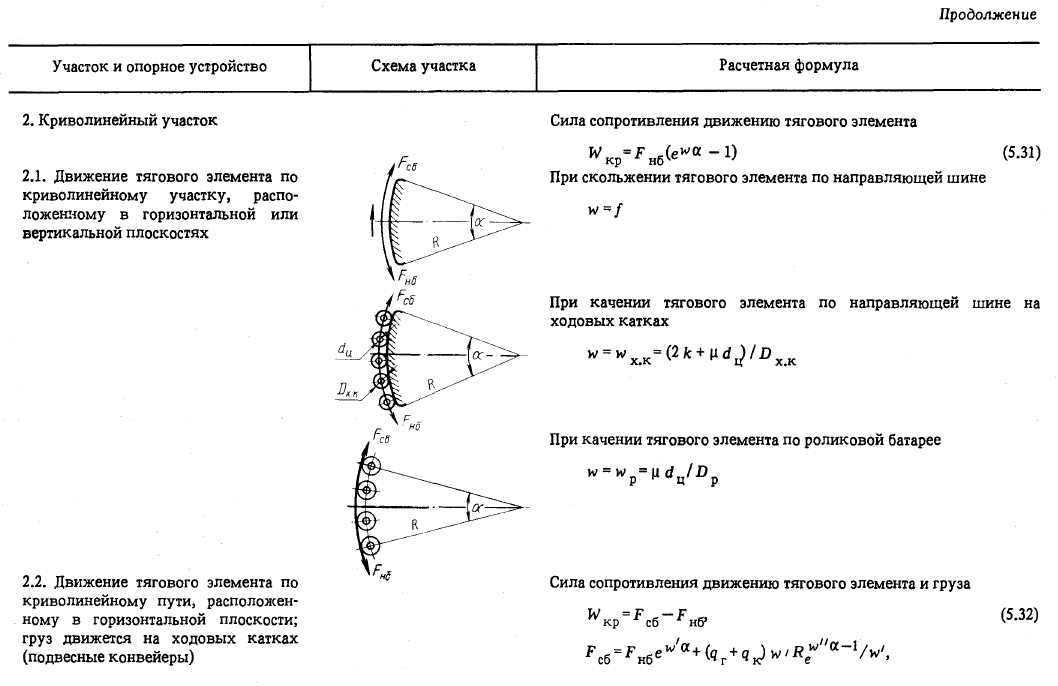

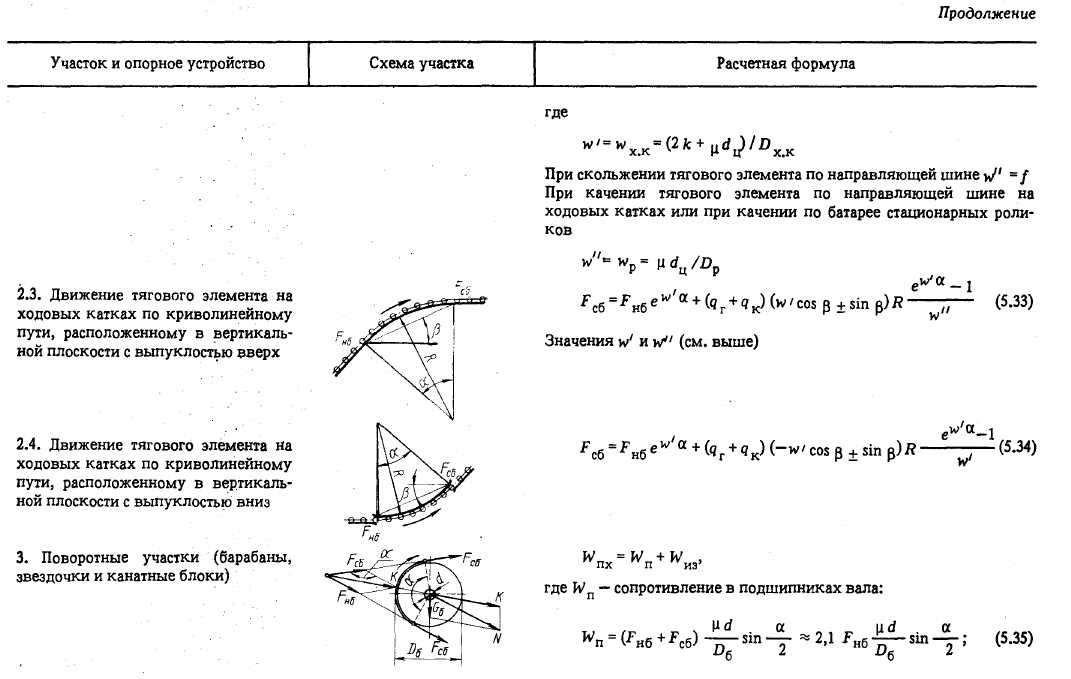

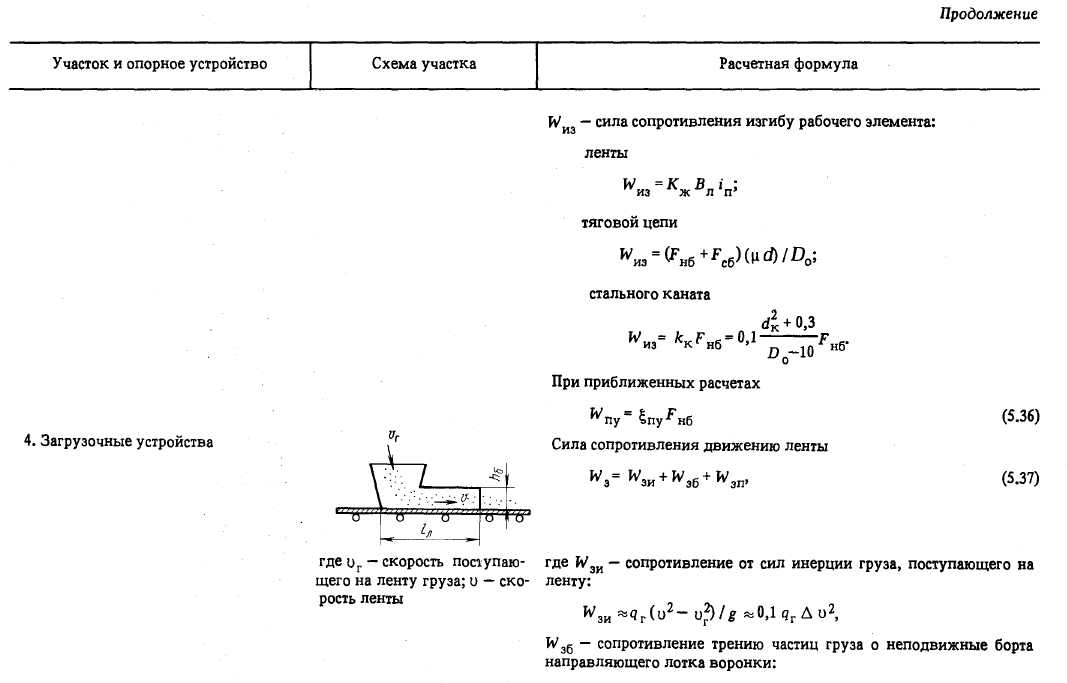

5.4. Расчет конвейеров с тяговым элементом

Задачей расчета является выбор скорости и типоразмера тягового элемента, определение размеров грузонесущего элемента, определение сил натяжения тягового элемента в характерных точках трассы и мощности привода, выбор электродвигателя и передаточного механизма.

Исходные данные на проектирование приводятся в техническом задании, где указывается характеристика транспортируемого груза, требуемая производительность конвейера, схема трассы транспортирования со всеми необходимыми размерами, сведения об условиях работы (график нагружения, срок службы машины, режим работы и др.). По этим данным проводится сначала предварительный (проектный) расчет основных параметров конвейера (размеров рабочих и тяговых элементов по производительности, выбор места установки приводных устройств, сопротивлений движению тягового элемента и др.), а затем поверочный расчет, где рассчитываются на прочность узлы и детали конвейера и уточняются значения параметров, определенные в предварительном расчете.

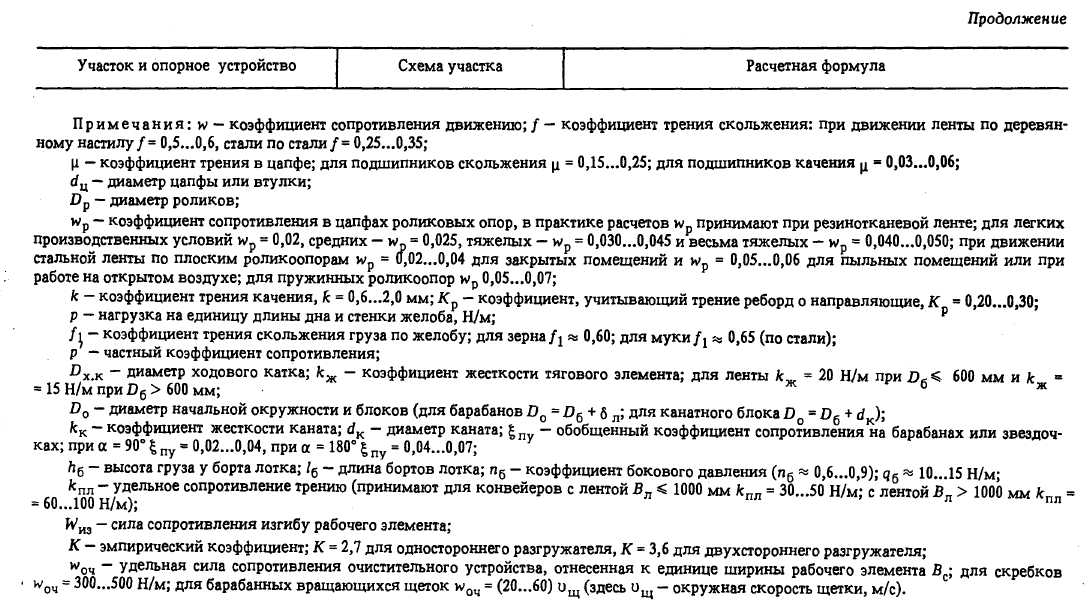

Все конвейеры с тяговым элементом рассчитываются по единой методике, представленной в виде блок-схемы.

Для расчета отдельных параметров (производительности, сопротивления движению ходовой части конвейера, натяжений рабочего элемента, мощности и др.) нескольких типов конвейеров расчетные формулы носят общий характер.

Производительность. При перемещении насыпных грузов непрерывным потоком массовая производительность (т/ч)

![]()

(5.14)

где q — среднее количество (масса) транспортируемого груза, приходящееся на 1 м длины рабочей (грузонесущей) ветви конвейера, кг/м; v — скорость груза, м/с; А — площадь поперечного сечения потока груза на конвейере, м2; р — насыпная плотность (объемная масса) груза, т/м3

При перемещении насыпных грузов непрерывным конвейерным потоком, грузонесущий элемент которого имеет форму желоба (трубы) с коэффициентом заполнения ψ

![]()

(5.15)

Если насыпной груз перемещается отдельными порциями (в ковшах, сосудах), то массовая нагрузка на 1 м длины

![]()

где i — вместимость сосуда, л; а — расстояние между сосудами, м.

Тогда

![]()

(5.16)

Производительность конвейеров (т/ч), перемещающих штучные грузы массой G (кг),

![]()

(5.17)

где а — шаг расположения грузов, м; Zш — количество штук или партий грузов, перемещаемых в час:

![]()

Различают техническую и эксплуатационную производительность. Техническая (расчетная, паспортная) производительность Q - это количество груза, перемещаемого в единицу времени при полном заполнении грузонесущего элемента и сохранении паспортной рабочей скорости. По величине технической производительности рассчитывают конструктивные параметры машины.

Эксплуатационную производительность QЭ определяют с учетом заполнения грузонесущего элемента и использования машины во времени. Если задана требуемая производительность машины за смену в течение Т часов, то средняя эксплуатационная производительность равна

![]()

где Qсм — производительность за смену, т.

Техническая и эксплуатационная производительность связаны между собой соотношением:

![]() (5.18)

(5.18)

где Кэ — общий эксплуатационный коэффициент использования машины; Кн — коэффициент неравномерности поступления груза на конвейер; Кв — коэффициент использования конвейера во времени (см. раздел 5.2).

Потребная мощность двигателя Р приводного устройства. Слагается из мощности, расходуемой на преодоление сопротивлений движению тягового элемента и груза по трассе конвейера, и мощности на преодоление сопротивлений в передаточных механизмах:

![]() (5.19)

(5.19)

где Fo - окружное усилие, необходимое для преодоления сопротивлений, возникающих при движении ходовой части конвейера и груза, Н; v - скорость тягового элемента, м/с; η — среднее значение КПД передаточного механизма.

При предварительном расчете конвейеров с гибким тяговым элементом усилие на приводном элементе (барабане, звездочке) определяют по приближенной формуле

![]() (5.20)

(5.20)

где kп — коэффициент, учитывающий род привода и тип конвейера (для ленточных конвейеров kп = 1,1...1,8; меньшие значения принимают при двухбарабанном приводе, при работе в сухой среде, большие — для однобарабанного привода при работе во влажной среде; для пластинчатых конвейеров кп = 0,6; для ковшовых и люлечных элеваторов kп = = 0,6.„0,8); Σαi - сумма углов поворота тягового элемента по всей трассе, на которых гибкий элемент под действием натяжения прижимается к опорным, поворотным (кроме привода) или отклоняющим элементам, °; kу = 2000...3000; меньшие значения при работе в тяжелых условиях, большие — при хороших условиях; wx, wp — коэффициенты сопротивления на холостой и рабочей ветвях конвейера; qK — линейная нагрузка движущихся частей конвейера, Н/м; LГЭ — горизонтальная проекция общей длины тягового элемента, м; q - масса груза на один метр грузонесущей ветви конвейера, Н/м; LГ - горизонтальная проекция пути перемещения груза, м; H — высота подъема груза с учетом высоты подъема на сбрасывающей двухбарабанной тележке, м.

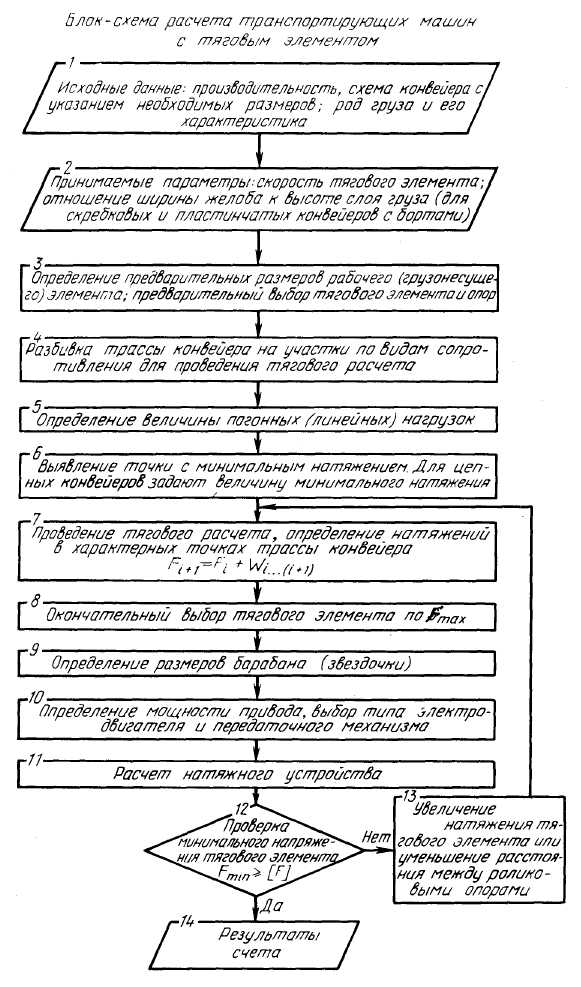

При поверочном расчете величина усилия Fo, необходимого для перемещения ходовой части и груза в конвейерах с тяговым элементом, определяется методом "обхода" по контуру (трассе) конвейера. Для этого всю трассу конвейера (рис. 5.12, а) разбивают на прямолинейные и криволинейные участки, определяют сопротивление на каждом участке и натяжение тягового элемента в точках сопряжений участков. При расчете натяжений используют следующее правило: натяжение Fi+1 тягового элемента в каждой последующей точке трассы равно сумме натяжения Fi, в предыдущей точке и сил сопротивления Wi...i+1 на участке между рассматриваемыми точками i и i + 1, т. е.

![]()

(5.21)

где Fi+1 и Fi — натяжения тягового элемента в двух соседних точках i +1 и i контура трассы, Н; Wi...(i+1) - сила сопротивления на участке, расположенном между этими точками, Н.

Обход по контуру обычно начинают с точки сбегания тягового элемента с приводного элемента. Используя уравнение (5.20), можно получить натяжение в точке набегания тягового элемента на приводной элемент:

![]() (5.21, а)

(5.21, а)

где Fсб — натяжение сбегающей ветви; зависит от типа конвейера и схемы трассы; ее задают или определяют расчетным путем по формуле расчета предварительной мощности; n — число участков трассы (прямолинейные, криволинейные, места погрузки и разгрузки).

При известных Fc6 и Fнб тяговое усилие (Н) на приводном элементе

![]() (5.22)

(5.22)

где Wn.у — сила сопротивления движению тягового элемента на приводном элементе (барабан, блок, звездочка).

Тогда потребная мощность электродвигателя

![]()

Таким образом, для тягового расчета необходимо определить сопротивление движению ходовой части конвейера с грузом на отдельных участках трассы конвейера - прямолинейных горизонтальных и наклонных, криволинейных, поворотных, участках загрузки и разгрузки и т. п.

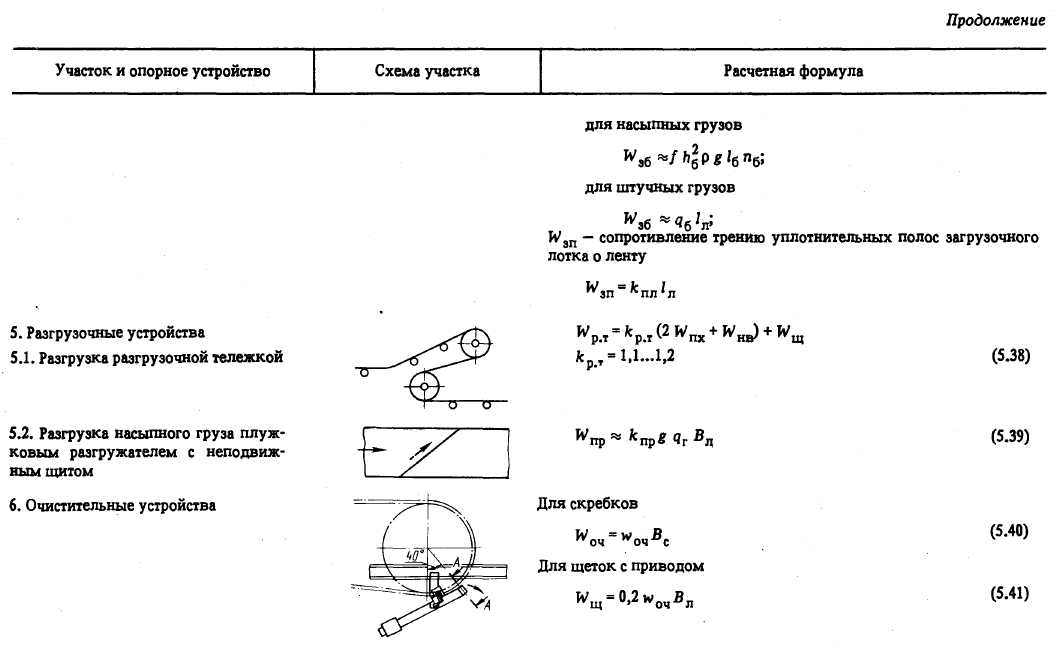

Формулы для расчета сопротивлений движению в конвейерах с тяговым элементом приведены в табл. 5.21.