- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

7.3. Машины и установки для загрузки и разгрузки судов

Загрузка судов сыпучими грузами производится с помощью грузоподъемных и транспортирующих машин. Для загрузки судов зерном обычно используют высокопроизводительные (350...500 т/ч) ленточные и скребковые конвейеры и самотечные трубы. Для разравнивания насыпи зерна внутри трюмов барж используют механические разбрасыватели (триммеры).

Для выгрузки зерна из судов обычно используют стационарные и передвижные пневмотранспортные установки всасывающего типа.

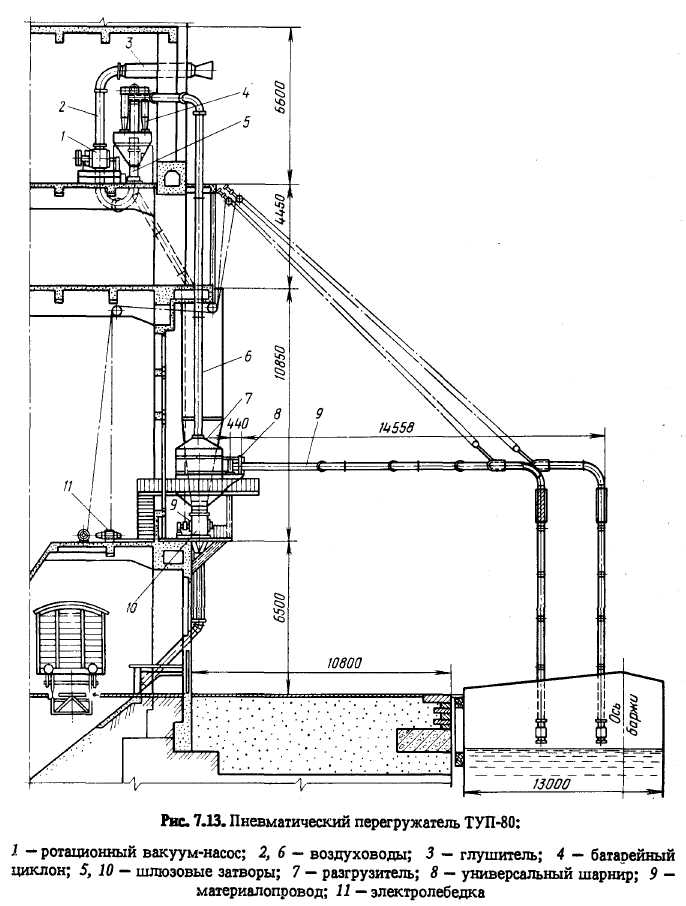

Пневматический перегружатель ТУП-80. В стационарном пневматическом перегружателе зерна ТУП-80 (рис. 7.13) зерно выгружается из трюма, по четырем материалопроводам поступает в разгрузитель, из

которого выводится шлюзовым затвором, и далее самотеком подается в завальную яму приемного устройства элеватора.

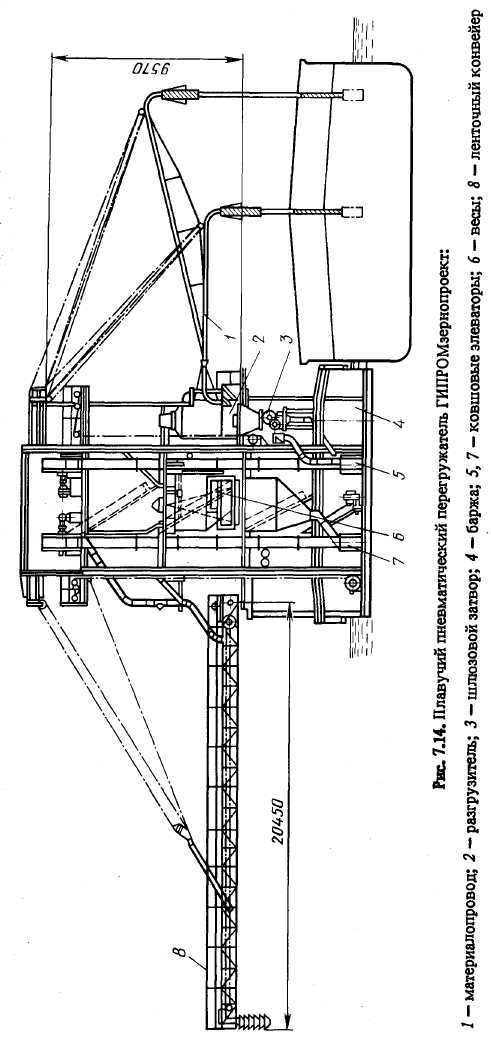

Плавучий пневматический перегружатель ГИПРОМзернопроект. Смонтирован на понтоне и имеет три приемные башни, расположенные на расстоянии 20 м друг от друга. Зерно по материалопроводу 1 (рис. 7.14) подается в разгрузители 2, из которых оно выводится шлюзовыми затворами 3. Далее зерно поступает на конвейеры, которые подают его в элеваторы, находящиеся в средней башне перегружателя. Зерно из разгрузителя средней башни через шлюзовый затвор поступает в башмак элеватора 5 и перемещается в надвесовой бункер. После взвешивания на весах 6 зерно поступает в башмак второго элеватора 7, который подает зерно на отгрузочный ленточный конвейер 8.

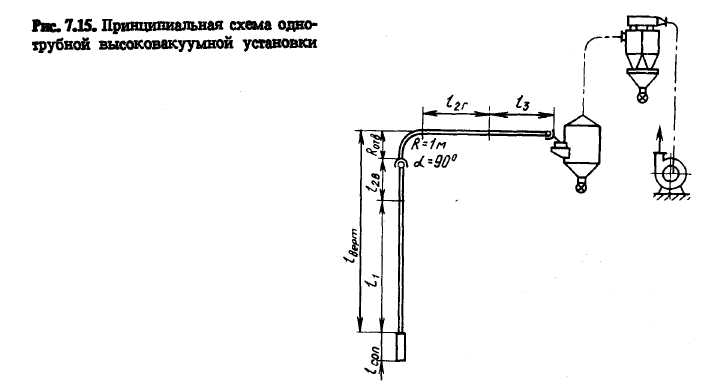

Расчет всасывающих пневмотранспортных установок высокого вакуума. Перед расчетом необходимо установить производительность установки (материалопровода) Gм, выяснить физико-механические характеристики (размер частиц, плотность, скорость витания) транспортируемого груза, иметь принципиальную схему пневмотранс-портной установки с указанием длин прямолинейных участков и геометрических характеристик отводов, т. е. радиусов закруглений и углов поворота. Принципиальная схема однотрубной высоковакуумной установки приведена на рис. 7.15.

Одной из особенностей расчета таких установок является учет изменения состояния (плотности) воздуха в процессе его перемещения от загрузочного устройства к воздуходувной машине. Это обусловлено значительным изменением давления по длине материалопровода. В результате изменения плотности воздуха в процессе движения обратно пропорционально изменяется его объем, что обусловливает изменение скорости перемещения в такой же пропорции.

Во избежание возникновения больших величин скоростей воздуха и материала в процессе транспортирования материалопроводы высоковакуумных установок делают ступенчатыми.

Минимальный диаметр материалопровода в месте загрузки, максимальный - у разгрузителя. Число участков материалопровода с постоянным сечением устанавливается расчетным путем.

Руководствуясь опытом эксплуатации высоковакуумных установок для выгрузки зерна из судов, принимают:

минимальную скорость воздуха в начале каждого участка материалопровода vн = 21-22 м/с;

максимальную скорость воздуха в конце каждого участка материалопровода vк = 26- 28 м/с;

концентрацию смеси n(ню) = 20...22 кг/кг.

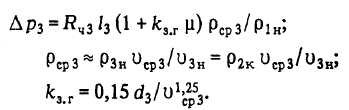

В начале первого участка материалопровода давление воздуха равно атмосферному, т. е. р1н = 105 Па, и скорость воздуха, согласно принятым условиям, v1н = 22 м/с, а v1к = 26 м/с. Начальная плотность воздуха р1н = 1,2 кг/м3; конечная плотность воздуха

![]()

Давление воздуха, исходя из рассчитанной плотности в конце первого участка,

![]()

Потери давления в первом участке, равные разности давлений в начале и в конце участка

![]()

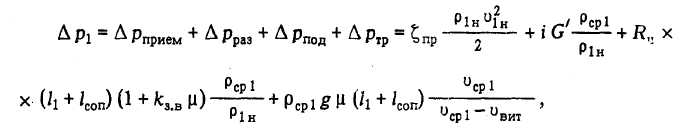

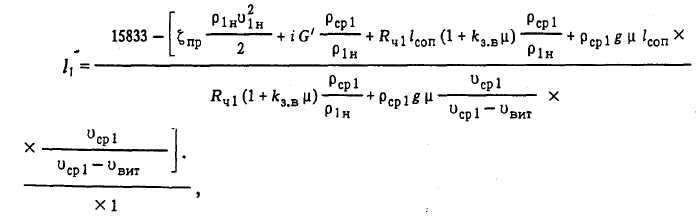

Составим уравнение потерь давления для первого участка, в который включим пневмоприемник и прилегающий к нему участок вертикального материалопровода длиной l1. В этом участке общие потери давления будут складываться из потерь давления в приемнике, на разгон смеси, на подьем и на трение смеси:

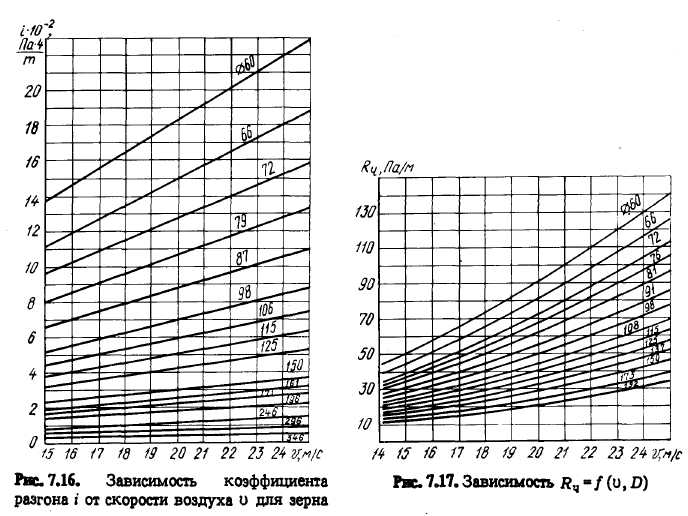

где i — коэффициент потерь давления на разгон зерна, отнесенный к единице производительности (1 т/ч), значения которого можно определить по графику (рис. 7.16)

![]()

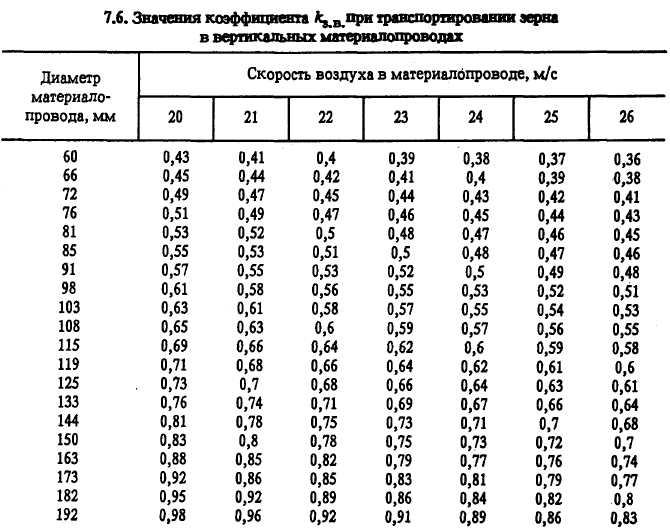

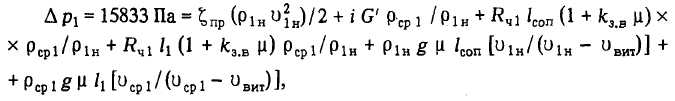

Rч — удельные потери давления на 1 м трубопровода при перемещении чистого воздуха, Па/м; значения следует принимать по графику (рис. 7.17) в зависимости от скорости воздуха и диаметра материалопровода; кз.в — коэффициент увеличения сопротивления при перемещении зерна в вертикальных материалопроводах, значения которого берут из табл. 7.6.

В этом уравнении неизвестным является длина первого участка l1 В качестве приемника в установках высокого вакуума используют специальные приемники типа "сопло", длина (/соп) которого равна 1 м и коэффициент местного сопротивления ξпр = 1,8.

Величина расходной концентрации n(ню) вводится в расчет с уточнением

![]()

В расчетах, исходя из заданной производительности GM, предполагаемой расходной концентрации и скорости воздуха v1н в материа-лопроводе рассчитывают диаметр материалопровода на первом участке

![]()

Полученное значение d1 округляют до ближайшего стандартного и по принятому значению уточняют величину расходной массовой концентрации при неизменном значении v1н. В дальнейшем уточненное значение n будет использоваться во всех последующих расчетах.

Таким образом, уравнение для первого участка можно привести к виду

где G' — производительность материалопровода, т/ч.

На основании вышеизложенного все слагаемые правой части уравнения, кроме четвертого и последнего, можно рассчитать численно и вычислить величину l1:

где l1 — длина участка материалопровода диаметром d1.

После расчета величины l1 необходимо проверить правильность составленного уравнения для первого участка.

Условием правильности является соотношение 11 < /верт. В случае невыполнения этого условия необходимо в уравнение включить полную длину вертикального участка, указанную на схеме, отвод и как неизвестное длину 11 на горизонтальном участке материалопровода.

В данном случае считаем, что 11 < /верт и начало второго участка находится на вертикальном трубопроводе. Второй участок будет в себя включать оставшуюся часть вертикального материалопровода длиной /2в = /верт - 11, отвод с вертикали на горизонталь и некоторый участок горизонтального материалопровода /2г.

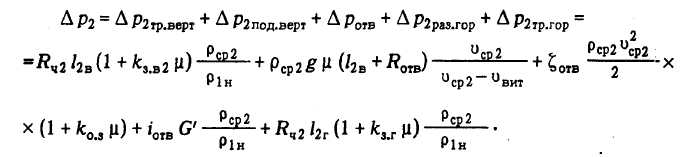

Уравнение потерь давления на втором участке будет в себя включать потери давления на трение и на подъем на участке 12в, потери давления в отводе, на разгон после отвода и на трение на горизонтальном участке 12г

Второй участок материалопровода будет выполнен из трубопровода большего диаметра по сравнению с первым. Задача увеличения диаметра - это снижение скорости воздушного потока, возросшей к концу первого участка до 26 м/с, вновь - до 22 м/с.

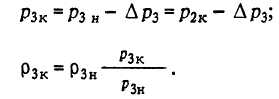

Исходя из этого

![]()

По расчетному значению d'2 принимают ближайшее стандартное значение d2, для которого уточняют значение начальной скорости воздуха v2н в начале второго участка.

В данном случае

![]()

Плотность воздуха в конце второго участка

![]()

В случае, если d'2 = d2, т. е. расчетное значение d'2 соответствует стандартному v2н = 22 м/с, v2к = 26 м/с:

![]()

Для этого случая давление воздуха в конце второго участке

![]()

Потери давления на втором участке

![]()

Составляем уравнение потерь давления для второго участка с учетом составляющих для этого участка

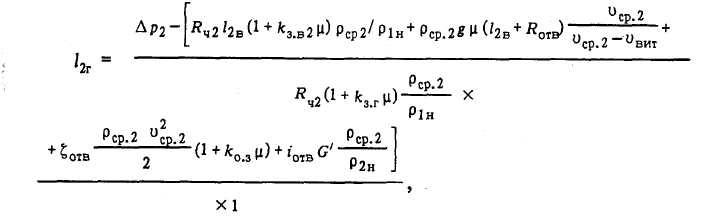

В этом уравнении неизвестной является величина /2г, которая может быть вычислена из зависимости

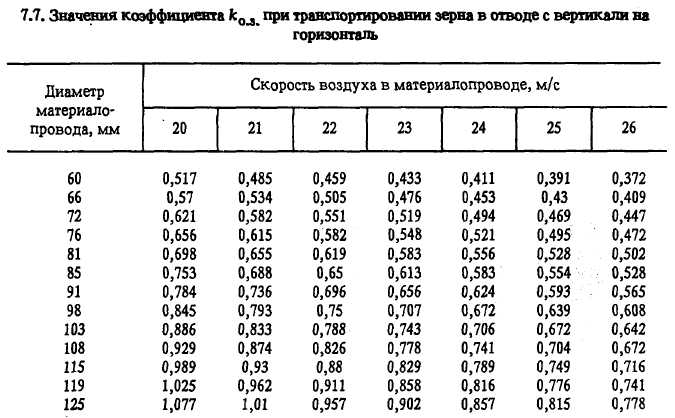

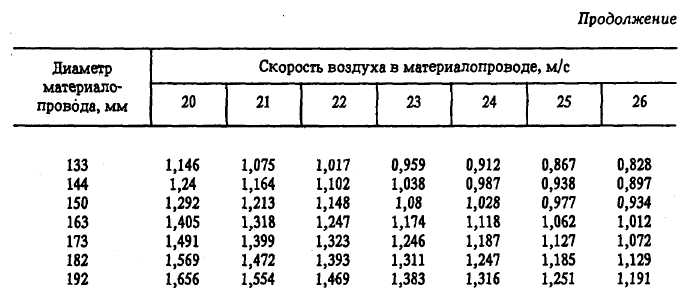

где l2г — длина участка материалопровода диаметром d2; Rч i ,- — удельные потери давления на 1 м длины трубопровода при перемещении чистого воздуха в i-м участке материалопровода, значения которых можно брать из графика (см. рис. 7.17); kз.в -коэффициент увеличения потерь давления при перемещении смеси воздух—зерно в вертикальных материалопроводах, значения которого приведены в табл. 7.6; ко.з — коэффициент увеличения потерь давления при перемещении смеси в отводе с вертикали на горизонталь, значения которого приведены в табл. 7.7; кз.г - коэффициент увеличения потерь давления при перемещении смеси воздух—зерно в горизонтальных материалопроводах:

![]()

![]()

здесь Rотв — радиус закругления отвода, м; d2- диаметр материалопровода на 2-м участке, м; ioтв— коэффициент потерь давления на разгон зерна после отвода.

В нашем случае для отвода в 90o и значительной длине прямого участка за отводом при Rотв/d = 5...9 iотв = 0,5 i.

![]()

Радиус закругления отводов Rотв менее 1 м применять не рекомендуется.

Третий участок материалопровода, имеющий больший диаметр по сравнению со вторым, включает в себя, согласно схеме, только горизонтальный участок (см. рис. 7.15). В этом участке суммарные потери давления будут включать в себя только потери на трение аэросмеси.

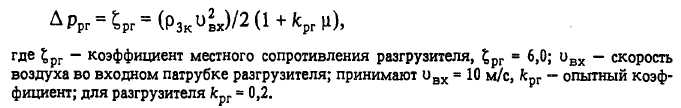

Диаметр материалопровода d'3 на этом участке, как и в предыдущем случае, определяем, исходя из задачи снижения скорости воздушного потока до 22 м/с:

![]()

Полученное значение d3' округляют до ближайшего стандартного d3, для которого уточняют значение начальной скорости воздуха

![]()

Если расчетное значение d'3 соответствует стандартному d3, то v3н =22 м/с

Параметры воздуха в начале третьего участка

![]()

Полагая, что третий участок включает в себя оставшуюся часть горизонтального материалопровода установки, определим его длину

![]()

Приняв предварительно среднее значение скорости воздуха на третьем участке таким же, как и в предыдущих, т. е. порядка vср3 = 24 м/с, определим потери давления в нем:

Параметры воздуха в конце третьего участка будут:

Потери давления в шарнирном колене на входе в разгрузитель не учитываем.

Потери давления в разгрузителе

Обычно в пневмоустановках для выгрузки зерна из судов используют объемные разгрузители со встроенными циклонами, используемыми как первая ступень очистки транспортного потока воздуха в пневмосистеме. В качестве второй ступени очистки воздуха используют обычно батарейные циклоны марки 4БЦШ, подбор которого осуществляют по расходу воздуха с учетом подсосов в разгрузителе, принимаемых в пределах 2 %. Диаметр цилиндрической части объемного разгрузителя

![]()

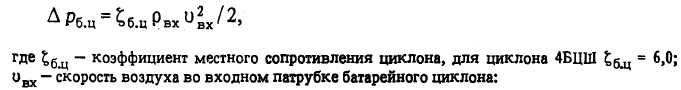

Потери давления в батарейном циклоне для вторичной очистки воздуха

![]()

здесь Fвх —площадь сечения входного патрубка батарейного циклона, м2 (см. приложение 14).

Плотность воздуха рвх на входе в батарейный циклон можно принять равной плотности воздуха в конце третьего участка материа-лопровода.

Потери давления в соединительных воздуховодах до и после батарейного циклона определяют так же, как и при расчете аспира-ционных сетей. При этом скорость воздуха в воздухопроводах принимают равной 12-14 м/с.

Обычно потери давления в соединительных воздуховодах Д pв.в составляют 200-400 Па.

Общие потери давления в пневмосистеме

![]()

Подбор воздуходувной машины осуществляют по расчетным величинам потерь давления Δррасч и расхода воздуха Qрасч:

![]()

Потребная мощность для привода воздуходувной машины

![]()

где ηв.м — КПД воздуходувной машины, значение которого берется из характеристики подбираемой воздуходувной машины; ηпр — КПД привода; ηпр= 0,95...0,98.

Для обеспечения выгрузки транспортируемого груза из разгрузителя и поддержания при этом герметичности узла разгрузки под разгрузителем устанавливают шлюзовой затвор. Подбирают шлюзовой затвор по производительности:

![]()

где к3 — коэффициент заполнения ячеек ротора; для зерна к3 = 0,7...0,8; рм — плотность зерна; рм= 0,75 т/м3 = 750 кг/м3; n — частота вращения ротора затвора; n = 20...40 об/мин; V — объем ячеек ротора, м3 (л).

При проектировании, задавшись частотой вращения ротора, определяют потребный объем ячеек ротора, исходя из производительности,

![]()

По потребному объему выбирают ближайший по объему стандартный шлюзовой затвор и уточняют для него частоту вращения ротора. После этого определяют необходимую мощность электродвигателя и тип его выбирают по каталогу. Затем определяют общее передаточное число и подбирают редуктор для привода шлюзового затвора.