- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

Основная масса штучных грузов перерабатывающих предприятий агропрома приходится на продукцию, фасованную в мелкую потребительскую тару, которая затем пакетируется в укрупненные единицы (см. главу 3.1). Хранение такой продукции возможно лишь в штабелях, сложенных из пакетов в два или три яруса по высоте (Я = 3...4 м) при низком коэффициенте использования объема склада.

В тех случаях, когда штучные грузы допускают большие давления вышележащих грузов и имеют длительные сроки хранения, как, например, мешки с сахаром-песком на сахаропесочных заводах, эффективной является поштучная переработка и хранение груза.

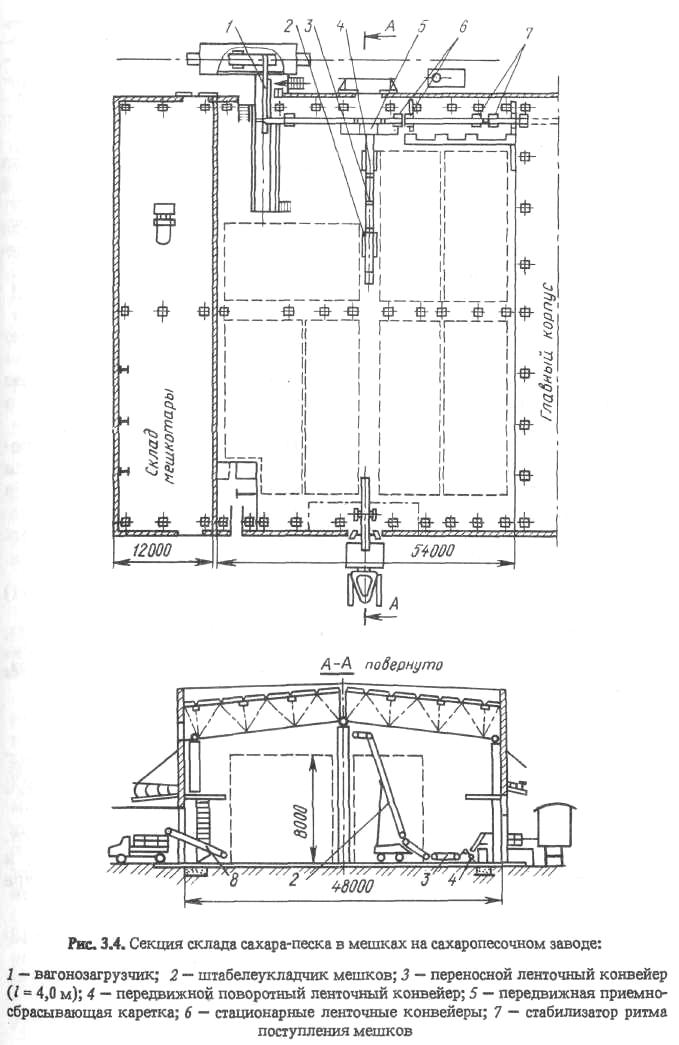

Пример склада штабельного хранения грузов, перерабатываемых поштучно, показан на рис. 3.4. Это склад продукции в таре сахаропесочного завода, задание на разработку которого выдается студентам.

В условиях складов сахаропесочных заводов пакетирование мешков на плоских поддонах не обеспечивает необходимого экономического эффекта по следующим причинам:

склад сахара-песка имеет крайне низкую оборачиваемость (около 1,3 в год) и требуется большое количество поддонов, которые будут плохо использоваться;

укладка пакетированного груза в штабель на большую высоту (до 8 м и более) не обеспечивает надежной устойчивости и, следовательно, безопасности ПРТС-работ;

отгрузка пакетов с поддонами на железную дорогу на 10-12 % снижает грузовместимость крытых вагонов;

хранение пакетированного груза на стеллажах существенно снижает коэффициент использования площади склада и удорожает строительство при незначительном использовании удобств стеллажного хранения. Поэтому в практике сахарных заводов принята поштучная укладка мешков в штабели на хранение и разборка штабеля при отпуске со склада. При этом мешки укладываются в штабель высотой до 8 м при соблюдении необходимых правил, обеспечивающих достаточную устойчивость штабеля. Учитывая сравнительно небольшую степень использования ПРТС-оборудования на складе, его стремятся иметь обратимым, т. е. использовать возможности как при приеме груза на склад, так и при отпуске со склада. Были разработаны два типа механизмов: передвижные, обеспечивающие укладку штабелей практически в любой последовательности, и кранового типа. В обоих случаях укладку и разборку штабелей выполняют вручную. Часть комплекса первого типа, который получил наибольшее распространение на складах сахаропесочных заводов, показана на рис. 3.4. Площадь (м2) одноэтажного склада напольного хранения сахара-песка

![]()

(3.10)

где Ет - требуемая грузовместимость склада сахара-песка в таре, т; Ет = αт Ес (здесь αт —доля продукции завода, выпускаемой в таре; Ес - общая грузовместимость складов тарного и бестарного хранения, т); е — удельная нагрузка на 1 м2 площади, т/м2; ψпл — коэффициент использования площади склада, который составляет в данном случае ψпл = 0,65; h — высота (толщина) единицы груза в условиях хранения, м; для мешков с сахаром h = 0,2 м; f — площадь склада, занимаемая единицей груза (мешком); f = 0,8 х 0,4 = 0,32 м2; Hшт — высота штабеля груза, м; Hшт = 8,0 м; GM — масса единицы груза, т; Gм = 0,05т.

Требуемую грузовместимость и размеры склада определяют по общей методике с учетом необходимых размеров фронта погрузки в вагоны, а также условий работы оборудования в зоне хранения.

В варианте применения передвижной механизации ширину склада принимают до Вс - 48 м, чтобы обеспечить большую свободу перемещения оборудования, Длина склада (м)

![]()

Связь склада с технологическим цехом осуществляется с помощью стационарных ленточных конвейеров, по которым мешки с сахаром поступают на склад. Комплекс должен предусматривать транзитное движение сахара из цеха непосредственно на фронт погрузки в вагоны.

Длина фронта погрузки сахара в вагоны на сахаропесочных заводах, как правило, не превышает длины склада, поскольку отправка сахара потребителям осуществляется практически круглогодично. На крупных сахарных заводах вагоны для загрузки сахара могут подаваться один или два раза в сутки. Число одновременно загружаемых крытых вагонов

![]()

где

QT

- среднесуточный отпуск сахара в таре,

т/сут;

![]() здесь Qг — годовой

выпуск сахара, т; αт

— процент выпуска сахара в таре в общем

выпуске сахара, %;

Кв

— коэффициент суточной неравномерности

отправки; tф.в —

время занятия фронта одним крытым

вагоном, ч:

здесь Qг — годовой

выпуск сахара, т; αт

— процент выпуска сахара в таре в общем

выпуске сахара, %;

Кв

— коэффициент суточной неравномерности

отправки; tф.в —

время занятия фронта одним крытым

вагоном, ч:

![]()

здесь qп - паспортная производительность вагонопогрузочной машины, 60 т/ч; Квр -коэффициент использования (по времени) вагонопогрузочной машины (Квр = 0,7...0,8); Z — число подач вагонов в сутки, Z = 1 или 2; Gв — средняя масса сахара в вагоне (Gв = ■ 60 т); tдог — договорный срок обслуживания одной подачи, ч.

Оборудование для механизации ПРТС-работ на складе выбирают, как обычно, по требуемой производительности подачи на склад и выдачи со склада. Расчетный часовой грузопоток поступления сахара в таре на склад

![]()

(3.12)

где Qг.т - годовой выпуск сахара в таре, т; Qг.т = Qт αт10-2 , т/год; Кпост - коэффициент неравномерности поступления сахара на склад; Кпост = 1,3; tпер - число суток переработки свеклы в год, сут/год; tпер = 100...120 сут; tcут — число часов работы в сутки склада продукции в таре, ч; tcyт = 14 или 21 ч/сут при 2- или 3-сменной подаче сахара в мешках на склад.

На этот грузопоток рассчитывают оборудование, обеспечивающее поступление сахара на склад.

Требуемую производительность ПТО для обеспечения загрузки вагонов, т. е. отпуска сахара со склада (т/ч), определяют по выражению

![]()

где Qвт - среднесуточный грузопоток отправления сахара в мешках вагонами, т/сут; Кв — суточный коэффициент неравномерности отправки сахара в таре по железной дороге; Кв= 2,0; Z — число подач вагонов в сутки; Z = 1; τдог— срок обслуживания подачи по договору, ч; mгр— число групп вагонов в одной подаче; т0 — дополнительное время на подготовительные и заключительные операции с каждой группой вагонов, ч; τ 0 = 0,15 ч.

В период выпуска сахара на заводе грузопотоки поступления на склад Qn и отправки со склада Qво могут совмещаться во времени. При Qво > Qn, используя транзитный грузопоток со склада, дополнительно следует обслуживать грузопоток Qдоn = Qво - Qn. На эти грузопотоки рассчитывается оборудование склада.

Длина стационарного магистрального ленточного конвейера с устройствами для обеспечения постоянного шага (расстояния) между мешками равна длине склада плюс длина той части конвейера, где устанавливают устройство, обеспечивающее постоянство шага мешков. Для этого устанавливают конвейер-регулятор, на котором мешки, идущие по конвейеру из упаковочной, располагаются без разрывов по длине. Если конвейер переполнен, то останавливают конвейер, идущий из упаковочной. Длину конвейера-регулятора принимают из расчета размещения на нем впритык 3- 4 мешков. Скорость конвейера-регулятора (м/с)

![]()

где υ0— скорость ленты основного магистрального конвейера; υ0= 0,5 м/с; 1м— длина мешка; /м = 0,8 м; а0 — расстояние между мешками на конвейере, м; Qn — производительность поступления сахара на склад, т/ч; Gм — масса сахара в мешке; Gм = 50 кг.

Для сбрасывания мешков с магистрального конвейера и направления их к системе передвижных конвейеров, которые устанавливаются в различные положения в зависимости от места укладки мешков в штабель, применяют передвижные сбрасывающие каретки. Эти каретки реверсивного действия, так как используются также при отправке мешков из штабеля на фронт погрузки. На каретке смонтированы: убирающийся сбрасывающий щит, отклоняющий барабан и консольный поперечный лоток или конвейер. При подаче мешков на склад работают сбрасывающий щит, отклоняющий барабан и консольный конвейер, с которого мешки направляют на переносные конвейеры.

При отправке продукции из штабелей склада на фронт погрузки в вагоны, расположенные в конце магистрального конвейера, щит убирают, переставляют отклоняющий барабан и реверсируют консольный конвейер.

Следующими агрегатами являются легкие переносные ленточные конвейеры длиной 3...6 м с встроенным в раму конвейера или внутрь

барабана приводом. Конструкцией конвейера должна предусматриваться возможность легкой и надежной сцепки для обеспечения потока мешков в обоих направлениях (на склад и со склада).

Для перегрузки мешков на мешкоподъемник (штабелеукладчик) применяют двухсекционный разворотный ленточный конвейер на трехколесной тележке. Приемная секция жестко опирается на тележку, а концевая поворачивается на угол до 90° в обе стороны. Конструкцией должны быть предусмотрены также винтовой механизм для изменения угла наклона и фиксатор угла поворота концевой секции. Мешки двигаются только в одном направлении, для обратного движения необходимо разворачивать всю машину.

Мешкоподъемник реверсивного действия состоит из самоходной тележки, на которой смонтированы соединенные шарнирно три секции цепного-ленточного конвейера. Каркас подъемника опирается на поворотный круг, расположенный на тележке.

Склады штабельного хранения пакетированных грузов широко используются при хранении как сырьевых грузов, так и различной продукции. При небольших количествах хранящихся грузов эти склады делают одноэтажными, а при больших - многоэтажными. Недостатком последних является не только их высокая стоимость, но и неудобства, связанные с дополнительной необходимостью обслуживания лифтов.

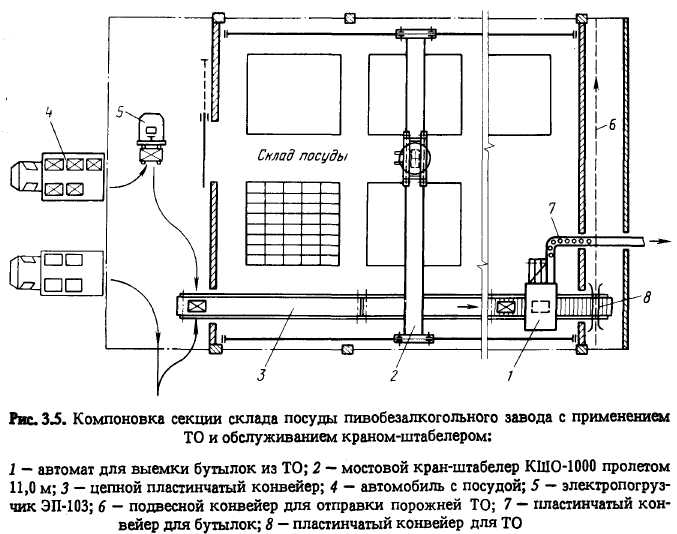

Типичным решением одноэтажных складов являются склады продукции и оборотной тары многих отечественных заводов пиво-безалкогольной промышленности, на которых срок хранения продукции и оборотной тары не превышает трех суток. Эти склады, как правило, примыкают к цехам розлива и компонуются в соответствии с размещением поточных линий. Традиционными транспортными единицами в них являются сначала гнездовые ящики, а далее укрупнение их в пакеты на плоских поддонах. Альтернативным решением является отказ от ящиков и укладка бутылок (с продукцией и пустых) в тару-оборудование (см. гл. 3.1). Грузопотоки складов продукции и оборотной стеклянной тары на пивобезалкогольных предприятиях существенно отличаются от грузопотоков других предприятий наличием значительных объемов транзитных грузов, которые через склады не проходят, а поступают из цеха на рампу и отправляются автотранспортом или в обратном порядке при движении в складе посуды. Это не относится к заводам минеральных вод, которые расположены в местах минеральных источников и продукцию которых перевозят по железным дорогам.

Основным оборудованием в зоне хранения и на фронтах выгрузки и погрузки являются электропогрузчики ЭП-103 грузоподъемностью 1 т и с высотой подъема груза 2,8 м. Возможно также обслуживание зоны хранения мостовыми кранами-штабелерами КШЮ-1000 грузоподъемностью 1 т и высотой подъема до 5,25 м. Применение последних позволяет увеличить высоту укладки ТО или пакетов на поддонах до 3 ярусов в результате более точной установки в штабеле. Компоновка

складов продукции и аналогичных им складов оборотной стеклянной тары показана на рис. 3.5. Для сквозного перемещения транзитной части грузопотока предусмотрен специальный пластинчатый конвейер, разделенный на секции. В средней части конвейера предусмотрено устройство для остановки груза, снятия его краном и укладки в штабель (или обратная операция). Если в зоне хранения применяются электропогрузчики, а длина склада превышает 30 м, то также целесообразно использовать конвейер. Ширину склада принимают по ширине секции (линии розлива), а общая ширина склада будет зависеть от числа линий. Если завод работает с пакетами из ящиков, то в складе посуды должно быть оборудование для расформировывания пакетов на отдельные ящики и автоматы для выемки бутылок из ящиков. Доставку порожних поддонов в склад готовой продукции на небольшие расстояния можно осуществлять напольным транспортом. Ящики и бутылки направляют в цех специальными конвейерами. Задание на проект механизации складов продукции и оборотной стеклянной тары для завода по производству безалкогольных напитков приведено в приложении 1.

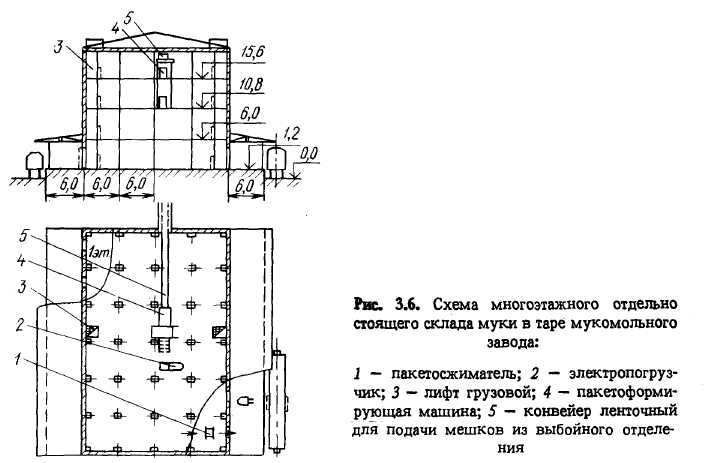

Многоэтажные склады штучных грузов используют для хранения в штабелях продукции и некоторых сырьевых грузов на многих предприятиях перерабатывающих отраслей агропромышленного комплекса и системы хлебопродуктов. На крупных и средних мукомольных

заводах, кондитерских фабриках такие склады выполняют в виде отдельно стоящих зданий с числом этажей до 8 и более. Встроенные или примыкающие склады устраивают в виноразливочных предприятиях и жирокомбинатах.

Наиболее распространенный тип склада муки в таре мукомольного завода показан на рис. 3.6. Следует иметь в виду, что с развитием объема бестарных перевозок объемы муки, выпускаемой в таре, будут уменьшаться и сохраняться в основном для перевозок муки и крупы по железной дороге. Последние, в свою очередь, будут существенно расширяться для снабжения мукой отдаленных районов.

Требуемая грузовместимость склада для муки или крупы (т)

![]()

где Qc — среднесуточное количество зерна, перерабатываемого мукомольным заводом, т/сут; α - выход муки (крупы) из 1 т зерна, %; β - доля продукции, выпускаемой в таре (для крупы В = 1); tзan - норма запаса продукции на складе (для муки tзan = 6 сут, для крупы 3—4 сут).

Груз хранят на этажах пакетами в два яруса по высоте. Высота пакета не должна превышать 1,35 м. Тогда удельная нагрузка на 1 м2 площади пола этажа (т/м2)

![]()

где 15 — число мешков в пакете при пяти слоях по три мешка в слое; 50 — масса мешка, кг; 2 — число пакетов по высоте в штабеле; 1,2 • 0,8 — размеры площади пакета, м2.

Требуемая площадь склада, занятая грузом, проходами и проездами между штабелями:

![]()

где ψпл - коэффициент использования грузовой площади (при использовании электропогрузчиков ψпл = 0,45).

Общая необходимая площадь склада

![]()

где Аз.у - площадь, занимаемая зарядными устройствами (около 15 м на одно место зарядки); Аобор - площадь, занимаемая оборудованием, лифтами (10 м2 на каждом этаже), пакетоформирующими машинами (ПФМ = 15...30 м2 на одну машину); Ап — дополнительная площадь для размещения пустых мешков и поддонов; Ап = 0,1 Агр.

Определив общую требуемую площадь склада, принимают ширину склада Вс = 18 или 24 м и определяют длину склада Lc = Ас / Вс. При Lc > 60 м склад планируют многоэтажным.

Число этажей

![]()

где символ ε означает, что в выражении в скобках приняты только целочисленные значения.

Выбор оборудования для многоэтажных складов выполняют по общей методике, соблюдая некоторые особенности. При выборе типа ПФМ для грузов в мешках следует учитывать возможность машины выдавать готовые пакеты на одном, двух или трех этажах. При этом особенно в двух- и трехэтажных складах уменьшается общий объем работы, а следовательно, и количество грузовых лифтов за счет грузопотока поступления мешков на склад. Однако такое решение требует устройства автоматического удаления пакета на любом из этажей, иначе производительность ПФМ будет снижаться. При отправке муки в мешках пакетами в отдаленные районы предпочтение должно быть отдано пакетам в мягких стропах, поэтому лучше использовать пакетоформирующую машину типа ПФМ-1 (см. гл. 8).

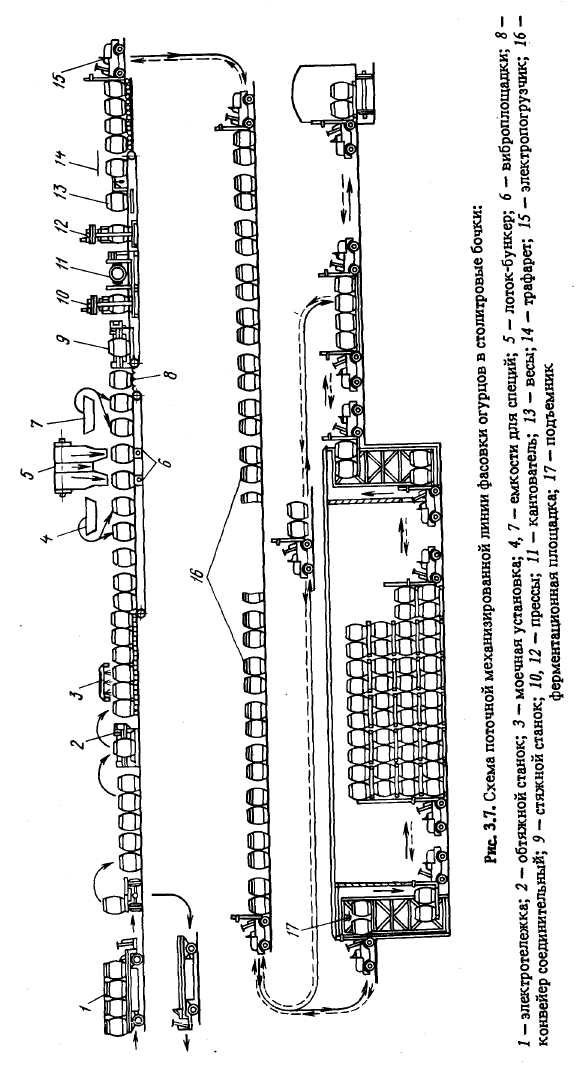

Грузовые лифты грузоподъемностью 5 т, вмещающие 4 пакета, имеют низкую производительность из-за длительного времени их загрузки и разгрузки при захвате груза из штабеля и укладке в него одиночными электропогрузчиками (tзаг = tpaз = 3-4 мин). Поэтому необходимо переходить на групповую загрузку (выгрузку) одновременно всех четырех пакетов с помощью приводных роликовых дорожек, которые должны быть смонтированы как в кабине лифта, так и на каждом этаже напротив дверей лифта. При такой организации работы tзаг = tраз = 1,0 мин. Пакеты из мешков, сформированные на плоских поддонах и не обвязанные пленкой, при погрузке в вагон требуют предварительного обжатия, для чего устанавливают щитовой пакето-сжиматель вблизи дверей, ведущих на рампу. Обжатие пакета производится без снятия пакета с вил электропогрузчика. Пример смешанного поштучно-пакетного способа ПРТС-работ, тесно связанного с выполнением основных технологических операций, показан на рис. 3.7 на примере схемы поточно-транспортной линии фасовки огурцов производительностью 6 т/ч.

Пустые бочки со склада транспортируют электротележкой, а затем вручную устанавливают на площадку у обтяжного станка. На обтяжном станке рабочий вынимает "глухое" дно, укладывает его в кассету, которая закреплена на бочке. Затем бочку устанавливают на рольганг. Перемещаясь по рольгангу, бочка проходит через моечную установку и подается через загрузочный стол на конвейер для огурцов I сорта. Конвейер работает циклично, перемещаясь через шаг.

Перед загрузкой огурцов на дно бочек из емкости 4 укладывают специи. При установке бочек под лоток-бункер открываются заслонки инспекционного конвейера и огурцы поступают в бочки. Одновременно автоматически включаются виброплощадки, которые уплотняют огурцы.

Затем на огурцы в бочках другой рабочий укладывает специи из емкости 7, снимает кассету с донышком, устанавливает донышко на заполненную бочку, а кассету отправляет в магазин.

С конвейера огурцов I сорта бочки поступают на транспортер, соединяющий потоки огурцов двух сортов.

Бочки, поступившие на главный конвейер, подаются к стяжному станку. Затем бочка поступает под пресс ТО для осадки лукового обруча со стороны "глухого" дна.

Обжатую бочку кантователь переворачивает на 180° и направляет ее на пресс 12 для осадки пукового обруча со стороны дна с отверстием, а затем к весам 13. Масса (нетто) огурцов регистрируется в журнале весовщиком, бочка маркируется с помощью трафарета 14 (наносится номер бочки, масса нетто огурцов, масса тары и дата заполнения). Электропогрузчик одновременно может убрать с накопителя четыре бочки. Из накопителя поточно-механизированной линии электропогрузчик 15, оборудованный вилочным захватом, транспортирует их на ферментационную площадку 16.

После ферментации готовая продукция в бочках электропогрузчиком с вилочным захватом направляется на железнодорожную рампу, где складируется в один ярус "на утор" на участке загрузки железнодорожного вагона или же подается к загрузочному окну охлаждаемого склада, где устанавливается на поддон. Подъемник 17 опускает поддон с бочками в склад, где электропогрузчик транспортирует и штабелирует их в четыре яруса. При отгрузке со склада подача бочек с продукцией на железнодорожную рампу осуществляется в обратном порядке.

Электропогрузчик, оборудованный вилочным захватом для двух бочек, забирает бочки с рампы, транспортирует и штабелирует их в железнодорожном вагоне в 2 яруса в положении "на утор".