- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

В данном случае из всех зерноперерабатывающих предприятий рассмотрим только мукомольные и крупяные заводы. На этих предприятиях с производственного зернохранилища зерно на производство поступает с помощью ленточного конвейера или самотеком. При наличии в подготовительном отделении перерабатывающего предприятия приемных бункеров достаточной вместимости зерно из элеватора подается непосредственно из весов, при этом отпускной конвейер должен быть такой же производительности, что и надсилос-ный. .

На комбикормовых заводах ввиду большого разнообразия сырья приемные устройства проектируют в зависимости от видов сырья с учетом их специфических свойств.

При проектировании складов сырья следует иметь в виду, что для приемки соли, мела и трудносыпучих компонентов необходимо предусматривать отдельный прирельсовый склад, который связывают с производственным корпусом транспортной галереей.

Для приемки жидких компонентов комбикормов (меласса, кормовые жиры, гидрол и т. д.) используют специальные резервуары, оборудованные насосными станциями, фильтрами-ловушками и подогревающими установками.

Для зерна и мучнистых компонентов обычно применяют силосные склады. Высота силосов зависит от объемно-планировочных решений. Если силосный корпус стоит отдельно от производственного, то высоту силосов выбирают максимальной: для шрота -18 м, зерна и мучнистого сырья - 30 м. Если же силосный корпус сблокирован с производственным корпусом, то пол надсилосного и верхнего этажа производственного корпуса делают на одном уровне.

Готовая продукция зерноперерабатывающих и комбикормовых предприятий может отгружаться как бестарно, так и тарным способом. Для готовой продукции на заводах предусматриваются специальные бункера, из которых готовая продукция поступает на расфасовку либо отпускается бестарно.

Цехи бестарного хранения и отпуска муки могут быть смонтированы как в здании мукомольного завода, так и в отдельно стоящем здании. Для мукомольных заводов различной производительности разработаны типовые проекты цехов для бестарного хранения и отпуска муки вместимостью 300, 500, 750 и 1500 т. Транспортно-техно-логическая схема такого цеха приведена на рис. 2.11.

Для цехов вместимостью до 500 т силосы располагают в два, свыше 500 т - в четыре ряда. Здания цехов до 750 т - пятиэтажные, свыше 750 т - шестиэтажные. На первом этаже цеха устанавливают компрессоры, а на втором - дозаторы и отпускные устройства. Третий и четвертый этажи занимают силосы. На пятом этаже устанавливают загрузочные материалопроводы аэрозольтранспорта с переключателями, а также аспирационное оборудование. В шестиэтажном цехе силосы занимают третий, четвертый и пятый этажи, а аэрозольтранс-портное и аспирационное оборудование - шестой этаж.

На рис. 2.12 показан разрез цеха бестарного хранения муки вместимостью 300 т. Для выпуска муки из силосов используют дозаторы барабанного типа с аэрожелобами или цепными конвейерами, на выпускных (разгрузочных) патрубках которых установлены телескопические трубы для загрузки автомуковозов.

Бестарные хранилища оборудованы устройствами для аэрации муки с помощью сжатого воздуха, который поступает от компрессора, обслуживающего аэрозольтранспортную установку.

В проектах цехов бестарного хранения муки разработан вариант отпускного устройства муки на железнодорожный транспорт для перевозок бестарным способом в специальных цистернах. В этом случае мука из подбункерных аэрожелобов поступает на скребковые конвейеры, расположенные в специальной галерее вдоль железнодорожных путей. Конвейеры направляют муку в четыре приемных патрубка, соединенных с вагонами-цистернами. В загрузочных патрубках закреплены специальные датчики, сигнализирующие о предельном заполнении вагона. По этому сигналу останавливаются транспортные средства, подающие муку из силосов.

Муку из силоса (бункера) выпускают с помощью дозатора, рабочим органом которого является вращающийся барабан со специальными карманами.

При проектировании современных мукомольных заводов устройства для бестарного хранения и отпуска муки размещают в здании завода, совмещая их с расфасовочно-упаковочным отделением, которое служит для затаривания муки и манной крупы в крупную (мешки) и мелкую (пакеты) тару.

Упаковочное отделение в данном случае совмещается с цехом бестарного хранения и отпуска муки. После взвешивания на автоматических весах и контроля на содержание металлопримесей муку каждого сорта направляют по аэрожелобам в бункера. Отруби в бункера перемещаются с помощью скребкового конвейера. Из бункеров, оборудованных дозаторами, мука может быть направлена по аэрожелобам в автомуковозы. Также предусмотрена возможность отпуска муки для бестарных перевозок по железной дороге.

Значительные объемы ПРТС-работ на мукомольных и крупяных заводах составляют работы с отходами производства. Полученные в зерноочистительном отделении мукомольного или крупяного завода отходы после обработки и взвешивания поступают на склад отходов. Отходы I, II и III категорий перемещаются раздельно, при этом все отходы должны поступать в склад в размолотом виде. При перемещении отходов пневматическим транспортом отходы I и II категорий допускается перемещать поочередно. На крупяных заводах на склад отходов направляют также гречневую, просяную и рисовую лузгу, оболочки гороха и кукурузы используют в качестве сырья для гидролизных заводов. Ячменную и овсяную лузгу размалывают вместе с отходами I и II категорий и используют в качестве сырья для приготовления кормовых смесей. В задачу цеха отходов мукомольного завода входят сбор, хранение и отпуск отходов.

Цех отходов, обслуживающий крупяной завод производительностью 150-180 т/сут, изображен на рис. 2.13. Этот цех предназначен для сбора, хранения и отгрузки мучки и размолотых отходов I и II категорий. Предусмотрена также возможность отпуска мучки в мешках, для чего на втором этаже установлены весо-выбойный аппарат и зашивочная машина. Два бункера расположены над весо-выбойным аппаратом, другие шесть снабжены дозаторами и связаны с норией для подачи отходов в вагонозагрузчик.

Готовая продукция комбикормовых заводов обычно отправляется насыпью автомобильным или железнодорожным транспортом. В подсилосных этажах корпусов готовой продукции устанавливают конвейеры только для подачи готовой продукции на загрузку вагонов.

Поскольку основная масса продукции отгружается на автомобильный транспорт, то из одного или двух рядов силосов предусматривают подачу продукции на конвейеры для отпуска в вагоны и самотеком в автомобили, а из других силосов - только в автомобили.

2.2.3. Грузопотоки плодоовощного сырья

Плодоовощное сырье перевозят всеми видами транспорта в упакованном виде или навалом. Перевозки навалом разрешены стандартами в период массовых заготовок картофеля, свеклы, капусты, арбузов и тыквы. Наиболее массовыми из перечисленных плодоовощных грузов являются перевозки картофеля и сахарной свеклы, поэтому ниже будут рассмотрены вопросы организации ПРТС-работ именно с этими грузами.

Целесообразность использования того или иного вида транспорта определяется в основном транспортно-географическими условиями и технико-экономическими показателями: средней дальностью перевозок и уровнем себестоимости перевозок (табл. 2.1).

Грузопотоки с картофелем. Наибольшее распространение получили схемы послеуборочной обработки картофеля с использованием картофелесортировочных пунктов, располагаемых в специальных крытых помещениях. В этом случае картофель с поля автотранспортом доставляется к этому пункту. Картофель очищается от земли (примесей), подсушивается и сортируется на фракции по крупности.

Отечественная промышленность выпускает достаточный ассортимент оборудования для механизации ПРТС-работ с картофелем. Примером может служить картофелесортировочный пункт КСП-15Б для отделения убранного картофеля от примесей с последующим сортированием клубней на три фракции и подачи его в тару. Оборудование пункта может приводиться в действие от электродвигателя, двигателя внутреннего сгорания или вала отбора мощностей трактора. Его можно использовать для работы у буртов в поле, на приемно-сдаточных пунктах и в картофелехранилищах. Производительность КСП-15Б 13-15 т/ч.

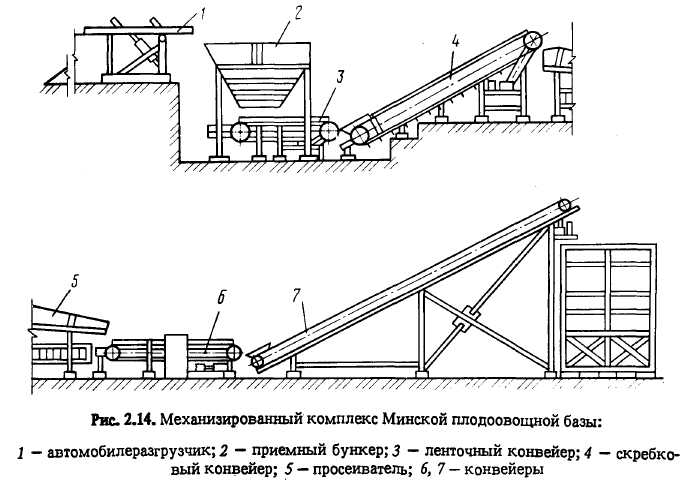

Картофель после соответствующей подработки можно хранить навалом или в контейнерах. При доставке картофеля в хранилище автотранспортом для хранения контейнерным способом на грузопотоке поступления продукции может быть использована схема механизации Минской плодоовощной базы, приведенная на рис. 2.14. В состав комплекса необходимо также включить автомобильные весы, автомобилеразгрузчик, конвейер-загрузчик ТЗК-30, загрузочный бункер для загрузки контейнеров и электропогрузчик. Производительность такого комплекса до 200 т/смену.

В случае доставки картофеля железнодорожным транспортом вагоны разгружают вручную через дверной проем, используя различные транспортные средства либо инерционные вагоноразгрузчики.

Картофель на овощную базу поступает автомобильным транспортом в контейнерах (стоечных поддонах), а также может доставляться в мягкой таре и навалом. Картофель, поступающий в контейнерах, разгружают из автомобиля с помощью специального подвесного крана или электропогрузчика, а навалом - с помощью автомобилеразгрузчика (см. рис. 2.14). При поступлении в мешках картофель из кузова автомобиля конвейером подают на специальный стол, где мешки вскрывают и картофель пересыпают в контейнеры. Доставка контейнеров в холодильные камеры, их штабелирование осуществляются электропогрузчиками.

Картофель хранят в контейнерах (стоечных поддонах), техническая характеристика которых приведена в табл. 2.2, при температуре

2..Л °С. Перед реализацией картофель проходит товарную обработку и, при необходимости, фасовку. Принципиальная схема фасовочной линии показана на рис. 2.15.

Доставка фасованной плодоовощной продукции в торговую сеть осуществляется в таре - оборудовании, техническая характеристика которой приведена в табл. 2.3.

Некоторая часть картофеля, обычно некондиционная, во время сезона заготовок доставляется на крахмало-паточные и спиртовые заводы. В этих случаях картофель обычно доставляется автотранспортом и хранится на заводах в больших количествах в буртах на буртовых полях. Из машин картофель выгружают специальными скреперными установками или буртоукладочными агрегатами, а из самосвалов - непосредственно в бурты.

С буртового поля, обычно находящегося вблизи от цеха завода, картофель подают на производство с помощью гидротранспорта.

Картофель с буртов по желобу гидротранспортера подается в соломоловушку. Удаление соломы из соломоловушки происходит за счет перелива поступающей в нее воды вместе с всплывшей соломой через одну, заниженную стенку бункера соломоловушки. Далее картофель шнеком подается в камнеловушку, из которой центробежным насосом гидросмесь перемещается в водоотделитель, где происходит отделение картофеля от транспортирующего потока воды. Отделенный поток картофеля направляется на производство, а вода - в сборник вторичной воды.

Грузопотоки с сахарной свеклой. Сахарная свекла является основным грузопотоком свеклосахарных заводов. Хранение свеклы в периоды заготовки и переработки обычно осуществляется на складах открытого типа.

В период заготовки свекла с полей автомобильным транспортом доставляется непосредственно на завод либо на периферийные заготовительные пункты, откуда ее направляют на заводы железнодорожным транспортом. Доля объема перевозок свеклы через периферийные свеклоприемные пункты составляет в общем объеме перевозок около 30 %.

Среднее расстояние доставки свеклы железнодорожным транспортом составляет около 80 км, автомобильным - примерно 25 км.

Период поступления свеклы на пункт автомобильным транспортом составляет 50 сут, а период отгрузки на завод по железной дороге в 1,5...2 раза больше. Часовой коэффициент неравномерности поступления на грузопотоке составляет около 3, а суточный коэффициент неравномерности отгрузки на грузопотоке равен 1,2...1,3.

Основной машиной в системе механизации ПРТС-работ на таких складах является буртоукладчик. Автомобили со свеклой после взвешивания направляются к буртоукладочной машине, перемещающейся между кагатами (штабелями). Буртоукладочная машина имеет две опрокидывающие площадки для разгрузки автомобилей, систему конвейеров и грохотов для очистки свеклы от земли, отвальный конвейер и бункер для накопления отделенной от свеклы земли. Буртоукладчик передвигается вдоль кагатов и формирует их на высоту 6...9 м и ширину 20...30 м. Свеклу ранней копки (сентябрь) помещают на участке, оборудованном вентиляционными устройствами, так как ее пускают в переработку в первую очередь как не подлежащую длительному хранению, а вместо нее в процессе отгрузки укладывают свеклу поздней копки для длительного хранения.

На рис. 2.16 показан план размещения основных объектов свеклоприемного пункта. Кагаты размещают на спланированных площадках, чаще всего по обе стороны железной дороги.

В зависимости от назначения заводские склады свеклы бывают комплексно-механизированными, служащими для создания основных запасов сырья на период переработки, и краткосрочного хранения (так называемые бурачные), емкость которых составляет двух- трехсуточную потребность завода.

Комплексно-механизированный склад представляет собой ряд площадок с бетонным покрытием, между которыми размещается проезжая часть для движения буртоукладчиков и автомобилей, доставляющих свеклу с поля. Площадки разбиты на отсеки, посередине каждого из которых предусмотрен гидролоток, выделены места присоединения гидрантов для смыва свеклы в лотки. Примерно 50 % площадок снабжены вентиляционными каналами. Размеры штабеля (кагата): ширина в основании 70 м, высота до 10 м.

Транспортно-технологическая схема производства ПРТС-работ на комплексно-механизированном складе свеклы показана на рис. 2.17. Автомобили со свеклой после взвешивания и определения качества направляются к буртоукладочным машинам, которые перемещаются между кагатами. Разгрузка автомобилей производится непосредственно буртоукладчиком с помощью двух поворотных платформ в приемный бункер и с помощью системы конвейеров - в формируемый кагат. Землю, которая отделяется на буртоукладочных машинах, вместе с боем свеклы направляют самосвалами на сортировочный пункт, где из нее выделяют полезную фракцию, которую направляют затем на переработку. Землю складывают в отвалы, а затем вывозят на поля. Свеклу в производство подают по гидроконвейеру через свекло-подъемную станцию, смывая ее с площадок кагата струей воды, подаваемой из гидранта.

Вся свекла, поступающая на завод с периферийных складов, доставляется железнодорожным транспортом в расходный склад, т. е. бурачную. Свеклу обычно перевозят на платформах и в полувагонах. На путях бурачной вагоны со свеклой разгружаются, и свекла по мере необходимости направляется гидротранспортером в основной корпус.

Основой бурачной является лоток или бункер, выполненный в виде корытообразной ямы прямоугольного или трапецеидального сечения, вырытой в земле, днище и стенки которой выложены бетонными плитами. Обычно яма по длине разделена на секции. В днище размещены один или два желоба гидротранспортеров шириной 400-500 мм, сообщающиеся с магистральным гидротранспортером завода. Днище имеет уклон к гидротранспортерам (120... 150 мм/м). Вдоль гидротранспортера с интервалом в 5...6 м устанавливают гидранты с задвижками и соплами, которые при давлении 0,2...0,3 МПа могут создать струю, бьющую на расстояние до 20 м.

Бурачные загружаются непосредственно с подвижного состава, подаваемого на одно-, двух- или трехпутные эстакады, расположенные внутри приемной ямы. На рис. 2.18 показано устройство бурачной с однопутной эстакадой и гидроустановкой для разгрузки вагонов со свеклой, которые располагаются в отсеке на эстакаде. Сбоку отсека находится водоподводящий стояк. На высоте бортов полувагона к стояку шарнирно присоединяется горизонтальная труба, заканчивающаяся вращающимся соплом. Управляя из кабины движением сопла, оператор обеспечивает полную разгрузку вагонов. Давление воды в стояке (20...30) 104 Па. Расход воды по массе в 6...8 раз больше массы выгружаемого груза.

Производительность разгрузки при этом достигает 250 т/ч.

В двухпутной эстакадной бурачной с большим заглублением (рис. 2.19) разгрузка полувагонов происходит самотеком через люки в полу вагона. При необходимости разгрузки свеклы в бурачную с автотранспорта по бокам ее предусмотрены специальные площадки для разгрузки автомобилей. Вся разгружаемая свекла из бурачной доставляется на переработку системой гидроконвейеров, в которые свекла подается гидромониторами, а при низких температурах сталкивается бульдозерами.

Трехпутная эстакадная бурачная имеет две эстакады для разгружаемых вагонов и одну, среднюю, для передвижения грейферного крана-экскаватора. При значительной ширине приемной ямы бурачная имеет небольшое углубление, что вызывает необходимость производства скреперных операций при подаче свеклы из ямы к гидролоткам, осуществляемых с помощью передвижного крана-экскаватора.