- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

В данной главе рассмотрены конструкции различного оборудования, применяемого при производстве погрузочно-разгрузочных, транспортных и складских работ в различных отраслях агропрома.

Конструкции этих машин весьма разнообразны и зачастую представляют собой комплексные системы, включающие в себя элементы транспортирующих и грузоподъемных машин. Здесь же изложены основы расчета некоторых элементов погрузочно-разгрузочных ма-. шин, не освещенных в предыдущих главах, а также подробно изложен расчет всасывающих высоковакуумных пневмоустановок.

7.1. Машины для загрузки и разгрузки автомобилей

Загрузка автомобилей сыпучими грузами, перевозимыми навалом, обычно осуществляется из бункеров самотеком. Загрузка автомобилей грузом, забираемым непосредственно из насыпи, производится с помощью различного рода самоподавателей и погрузчиков. Для забора зерна из насыпи применяют самоподаватель ШСМ-1М. Самоподаватель подает зерно на передвижной ленточный (ЛТ-6, ЛТ-10) или винтовой (ТПШ) конвейер, с помощью которого осуществляется непосредственная загрузка автомобиля.

Для загрузки автомобилей сыпучим грузом при непосредственном его заборе из насыпи могут быть использованы различные передвижные самоходные и несамоходные погрузчики.

Общими признаками всех машин, применяемых для загрузки автомобилей, является наличие таких узлов, как заборное устройство, отвальный (загрузочный) конвейер, промежуточный (подающий) конвейер, которые смонтированы на передвижной самоходной или несамоходной тележке. В некоторых вариантах машин функции заборного устройства и промежуточного подающего конвейера выполняет один скребковый конвейер, который может поворачиваться вокруг вертикальной или горизонтальной оси.

Конструктивное устройство погрузчиков, получивших применение на ПРТС-работах, рассмотрим более подробно.

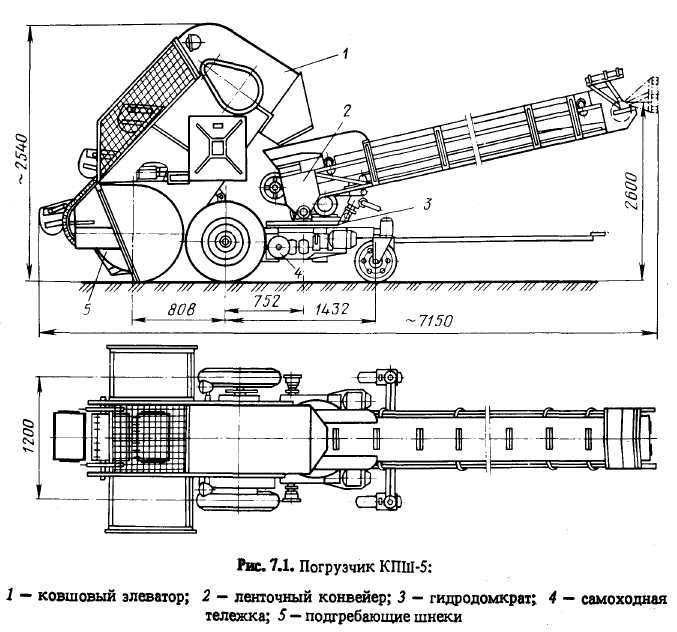

Погрузчик КПШ-5. Предназначен для погрузки зерна в автомобили и другие транспортные средства. Погрузчик передвижной, самоходный (рис. 7.1). Сыпучий груз из насыпи забирается подгребающими шнеками 6 и подается к ковшовому элеватору 1. Ленточный конвейер 2 может поворачиваться в горизонтальной плоскости на 180° с помощью зубчато-реечной передачи и гидродомкрата 3. Все механизмы погрузчика смонтированы на самоходной тележке 4, снабженной двумя рояльными и двумя приводными колесами, имеющими индивидуальный электропривод. При буксировании погрузчика колеса от электропривода отключаются. Погрузчик может работать в ручном и автоматическом режиме. В настоящее время на базе погрузчика КПШ-5 разработан и принят к серийному производству аналогичный по конструкции погрузчик Р6-КПШ-6.

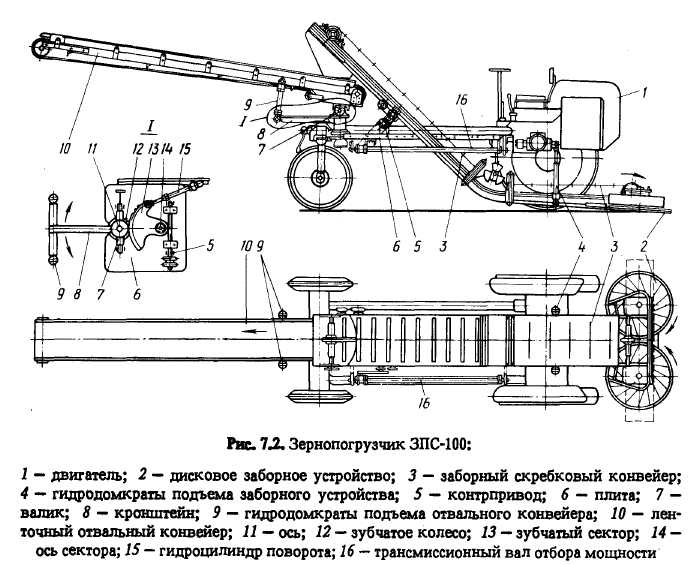

Зернопогрузчик ЗПС-100. На самоходном шасси (рис. 7.2) смонтированы ленточный конвейер 10, скребковый конвейер 3 и заборное устройство 2, состоящее из двух рифленых дисков, которые расположены в горизонтальной плоскости и вращаются навстречу друг другу. Привод дисков осуществляется от нижнего вала скребкового конвейера посредством двух винтовых передач.

Ленточный конвейер 10, шарнирно смонтированный на плите 6 рамы погрузчика, можно устанавливать под углом наклона от 10 до 220 и вращать вокруг вертикальной оси 11. Вращение передается от гидроцилиндра 15, зубчатого сектора 13, посаженного на оси 14, и зубчатого колеса 12. Угол наклона ленточного конвейера изменяют при помощи

двух гидродомкратов 9, соединенных шарнирно с рамой конвейера и кронштейном 8 рамы погрузчика. Поворот в вертикальной плоскости осуществляется относительно валика 7.

Скребковый конвейер имеет горизонтально-наклонную трассу перемещения. Его передняя часть шарнирно соединена с рамой погрузчика, задняя вместе с заборными дисками подвешена к ней же на двух гидродомкратах 4.

Скребковый и ленточный конвейеры приводятся в движение через контрпривод 5 от вала отбора мощности 16, который, в свою очередь, получает вращение от общего двигателя 1.

В рабочем положении заднюю часть скребкового конвейера вместе с подгребающими дисками опускают как можно ниже к поверхности пола с целью забора максимального количества зерна из насыпи. При транспортировании заборная часть погрузчика должна быть приподнята над уровнем пола.

Механический универсальный погрузчик МГУ. Передвижной, самоходный, на гусеничном шасси. Предназначен для забора грузов,

склонных к слеживанию, из насыпи и подачи их на другие транспортные средства. Может быть использован при выгрузке сыпучих грузов из крытых железнодорожных вагонов.

Отвальный ленточный конвейер погрузчика может поворачиваться в горизонтальной плоскости. Двухшарнирная опора рамы конвейера смонтирована на редукторе, закрепленном на раме тележки, и поддерживается тягами механизма подъема, который состоит из системы тяг и винтовой стяжки и позволяет менять угол наклона конвейера к горизонту с 12 до 25о. Конвейер в горизонтальной плоскости поворачивают вручную и фиксируют тормозом. Норию с подгребающими шнеками поднимают и опускают при помощи гидродомкрата. Управление работой погрузчика осуществляется дистанционно с переносного пульта управления.

Погрузчик ЗПН-60. Передвижной, самоходный. Предназначен для забора зерна из насыпи и подачи его в автомобиль или другие транспортные средства.

Все основные механизмы и узлы погрузчика монтируют на шасси тракторов ДТ-14 или ДТ-20. Для обеспечения минимальных скоростей передвижения в рабочем режиме погрузчик снабжен ходоуменьшите-лем, приводимым в движение от вала отбора мощности трактора через

цепную передачу. От двухступенчатого червячного редуктора ходо-уменынителя через цепную передачу движение передается правому колесу трактора.

Привод всех конвейеров погрузчика осуществляется от вала отбора мощности трактора через клиноременную передачу и контрпривод. Заборные и нижний скребковые конвейеры приводятся в движение от контрпривода через конические редукторы, а наклонно-отвальный - через цепную передачу. Подъем приемной головки нижнего подающего конвейера в транспортное и опускание в рабочее положение осуществляются от гидросистемы трактора. Погрузчик работает при опущенных на насыпь заборных скребковых конвейерах.

Некоторые технические данные применяемых при загрузке автомобилей машин приведены в табл. 7.1.

Проектирование и расчет подгребающего заборного устройства. При проектировании комбинированных погрузчиков для механизации ПРТС-работ с сыпучими грузами особое внимание следует обращать на правильный выбор конструктивного исполнения заборного устройства, которое может быть выполнено в виде скребкового конвейера, подгребающих шнеков и дисковых питателей.

Проектирование и расчет подгребающего заборного устройства скребкового типа практически не отличаются от расчета обычного скребкового конвейера, изложенного выше. При расчетах, исходя из заданной производительности погрузчика, рассчитывают ширину скребка (см. "Расчет скребковых конвейеров"). При этом соотношение Bc/hr принимают 2,0...2,5, коэффициент заполнения (фи)ф = 0,5...0,6, а скорость тягового элемента v =0,5...1,0 м/с. Шаг скребков ас принимают кратным четному числу шагов цепи. Обычно aс = (0,7...0,8) Вс, где Вс -ширина скребка, hГ - высота слоя груза.

Потребная мощность для привода подгребающего скребкового устройства

![]()

где W - окружное усилие на приводной звездочке, H:

![]()

здесь LГ — длина перемещения груза заборным устройством по горизонтали, м; w' — коэффициент сопротивления перемещению груза при заборе из насыпи. Для зерна w' = 0,8, для слеживающихся грузов (отрубей) w' = 1,2...16; H — то же, по вертикали, м; η - КПД привода; η = 0,8...0,9.

Расчет и проектирование подгребающих шнеков заборного устройства заключаются в определении конструктивных размеров подгребающих шнеков. Исходя из конструктивных соображений, диаметр подгребающих шнеков принимают примерно равным диаметру окружности, описывающей траекторию движения наружных кромок ковшей или скребков подающего конвейера, транспортирующего груз от заборного устройства. Шаг винта при этом S = (0,5...0,6) D. Поскольку привод заборных шнеков осуществляется непосредственно

от вала нижней звездочки или барабана подающего конвейера, то частоты их вращения совпадают. Коэффициент заполнения заборного шнека (фи)ф составляет 0,2...0,4.

Расчет потребной мощности для привода подгребающих шнеков заборного устройства производится так же, как и для винтовых конвейеров (см. раздел "Расчет винтовых конвейеров").

Расчет кинематических, геометрических и энергетических параметров подающих и отвальных конвейеров практически не отличается от расчета обычных транспортных механизмов соответствующей конструкции. Расчет всегда производят при наиболее неблагоприятных условиях эксплуатации того или иного механизма.

Механизмы поворота заборных устройств или отвальных конвейеров рассчитывают, как и механизмы поворота обыкновенных кранов, при соответствующем конструктивном исполнении поворотного устройства с учетом соответствующих нагрузок и особенностей.

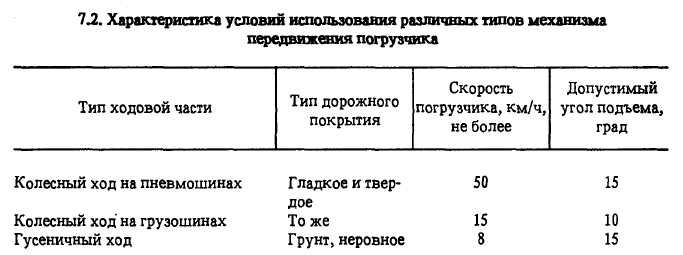

Расчет механизмов передвижения погрузчиков и других передвижных машин имеет целый ряд особенностей. Во-первых, в зависимости от условий работы погрузчиков применяют различные типы механизмов передвижения. Так, при работе в крытых помещениях или на асфальтированных площадках лучше проектировать механизмы передвижения с ходовыми колесами на грузовых или пневматических шинах. При работе на неблагоустроенных территориях без твердого покрытия применяют, как правило, погрузчики на гусеничном ходу. Скорости передвижения принимают согласно рекомендациям, указанным в табл. 7.2.

Сопротивление передвижению самоходного погрузчика без учета сил инерции при разгоне (Н)

![]()

где М — масса машины, кг; f — коэффициент сопротивления движению (табл. 7.3); α — угол подъема пути, град (см. табл. 7.2); WB - ветровая нагрузка, Н:

![]()

где Ап — подветренная площадь внешнего контура машины, м2; kсп — коэффициент сплошности (kcn = 0,6...0,8); р — удельная ветровая нагрузка для машин, работающих в портах, р = 250 Па, в других условиях р = 150 Па.

Значения коэффициента f (см. табл. 7.3) для гусеничного хода даны без учета внутренних сопротивлений в самих гусеницах, т. е. в подшипниках колеси катков, при огибании гусеничными цепями ведущих и направляющих колес и т. д. В средних условиях коэффициент, учитывающий только эти внутренние сопротивления, составляет 0,06...0,07.

Номинальная мощность электродвигателя механизма передвижения

![]()

Нормальная работа механизма передвижения возможна при соответствующем сцеплении ведущих колес с дорожным покрытием, характеризуемым силой тяги, максимальное значение которой

![]()

где NC — нормальная составляющая давления ведущих колес машины на дорогу или площадку; так как приводными являются более нагруженные колеса, то для колесных машин Nc > 0,5 Mg и для гусеничных погрузчиков Nc = Mg; kc — коэффициент сцепления (табл. 7.4).

Перемещение погрузчика под действием силы тяги возможно при

условии

![]()

где Wв.с — полное сопротивление внешних сил, действующих на машину.

Несоблюдение этого условия приводит к буксованию ведущих колес. При расчете WB.С в период разгона машины исключают влияние внутреннего сопротивления сил инерции вращающихся масс, внутренние сопротивления трения в подшипниках ведущих колес, а при гусеничном ходе - внутренние сопротивления в механизме гусениц. Таким образом:

![]()

где υ — скорость машины, м/с; tp — время разгона машины; fp = 2...6 с.

Массивные шины (грузошины), которые работают на твердых гладких покрытиях, изготавливают в соответствии с ГОСТ 5883. Размер шин может быть предварительно определен в зависимости от нагрузки на колесо

![]()

где В - ширина беговой дорожки, см; D — диаметр колеса, см: Nmах — максимальная нагрузка на колесо, Н; [q] - допускаемое удельное давление, Н/см2:

![]()

здесь к — коэффициент уменьшения нагрузки; к = 0,5...0,8; для колес меньших диаметров — меньшие значения; qmax — максимальная статическая удельная нагрузка на шину, Н/см2; qmax = 20...30 Н/см2.

Для разгрузки сыпучих грузов из автомобилей применяются автомобилеразгрузчики, представляющие собой платформу для установки загруженного автомобиля. Платформа автомобилеразгрузчика может занимать наклонное положение вместе с установленным на ней автомобилем, обеспечивая тем самым свободное высыпание груза из кузова в приемный бункер. Привод механизма наклона платформы автомобилеразгрузчика может быть гидравлический или механический.

По способу установки автомобилеразгрузчики могут быть стационарные и передвижные, по характеру движения автомобиля - проездные и непроездные (тупиковые), по направлению наклона при разгрузке - продольные с разгрузкой через задний борт и поперечные с разгрузкой через боковой борт.

Для хлебоприемных предприятий наиболее приемлемыми являются стационарные проездные автомобилеразгрузчики, обеспечивающие разгрузку как одиночных автомобилей всех марок, так и автопоездов без расцепки.

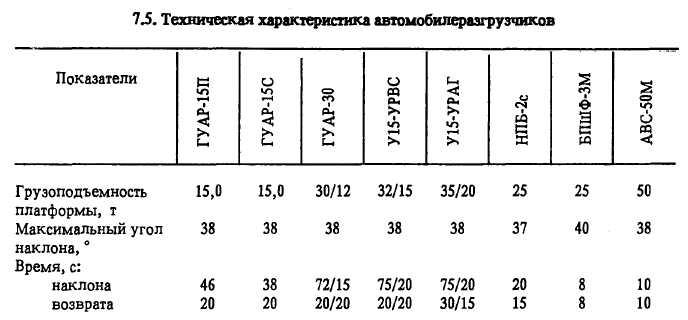

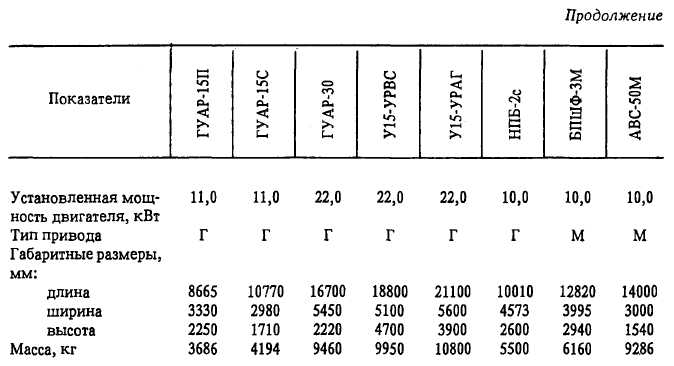

Наиболее распространены автомобилеразгрузчики ГУАР-15, ГУАР-30, НПБ-2С, БПФШ-ЗМ, АВС-50М и др.

Гидравлический унифицированный автомобилеразгрузчик ГУАР-15.

Предназначен для выгрузки зерна со стороны заднего борта одиночных автомобилей общей массой до 15 т. Его отличительной особенностью является широкий диапазон использования в передвижном (ГУАР-15П) и стационарном (ГУАР-15С), проездном и тупиковом вариантах. На автомобилеразгрузчике в проездном варианте разгружают автомобили с прицепами с расцепкой их, а на тупиковом - только одиночные автомобили.

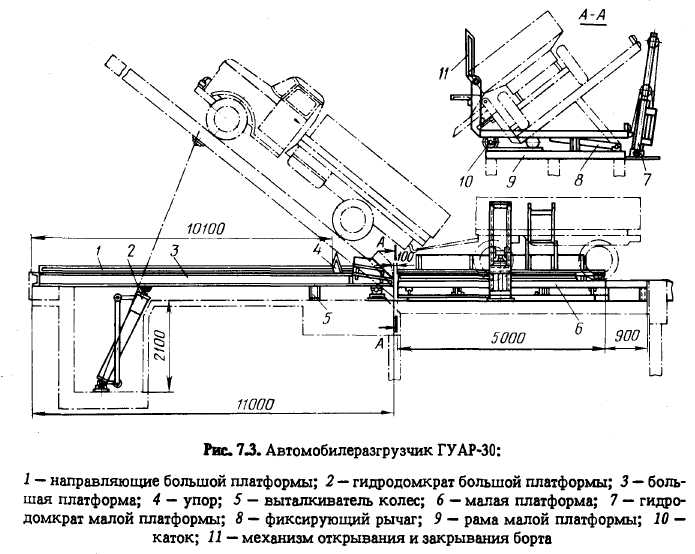

Автомобилеразгрузчик ГУАР-30. Предназначен для выгрузки зерна и других сыпучих продуктов из автомобилей и автопоездов без их расцепки. Автомобилеразгрузчик (рис. 7.3) стационарный, проездной. Автомобили общей массой до 30 т разгружают на большой платформе через задний борт, а прицепы общей массой до 12 т - через боковой борт на малой платформе. Груз при выгрузке поступает в общий приемный бункер. Управление работой автомобилеразгрузчика дистанционное.

Гидродомкраты большой и малой платформы обслуживаются одной гидросистемой. Регулирование и ограничение угла наклона большой платформы осуществляют при помощи конечных выключателей. Для ограничения угла наклона малой платформы в верхней части цилиндра гидродомкрата предусмотрено перепускное отверстие.

Малую платформу в любом промежуточном положении останавливают, выключая электромагнит крана управления.

Аналогичную конструкцию имеют автомобилеразгрузчики У15-УРВС и У15-УРАГ.

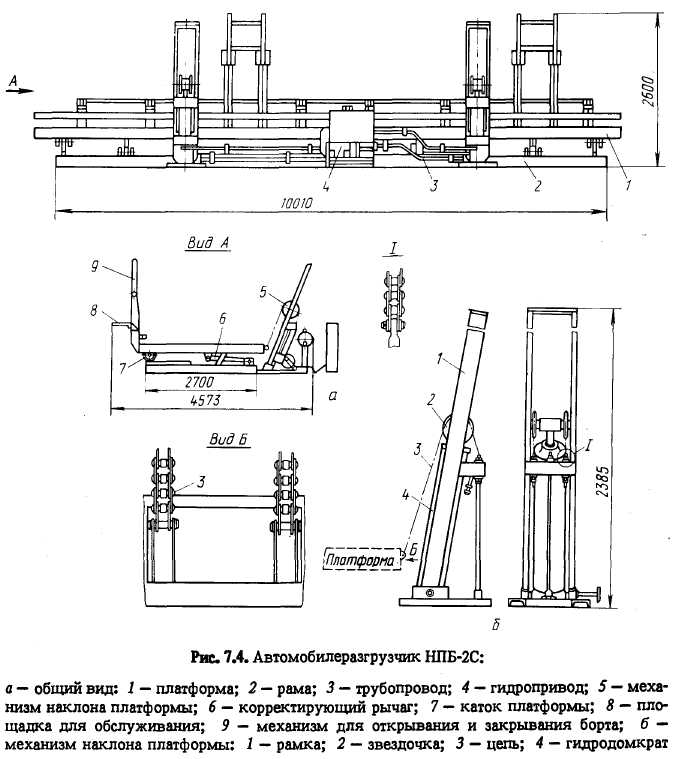

Автомобилеразгрузчик НПБ-2С. Предназначен для разгрузки автомобилей и автопоездов общей массой до 25 т через боковой борт. Автомобилеразгрузчик проездной, стационарный.

Наклон платформы осуществляется двумя гидродомкратами, усилия от штоков которых передаются платформе, опирающейся катками на направляющие стационарной рамы, при помощи втулочно-ролико-вых цепей, огибающих звездочки на штоке. Более подробно механизм наклона платформы представлен на рис. 7.4, б.

Автомобилеразгрузчик БПШФ. Предназначен для разгрузки автомобилей и автопоездов через боковой борт. Автомобилеразгрузчик стационарный, проездной. Поворотная платформа автомобилеразгрузчика выполнена в виде двух проездных площадок для колес автомобиля, жестко установленных на секторах, изготовленных из двутавровых балок и служащих ее основанием. Секторными основаниями платформа опирается на ролики, смонтированные на стойках, закрепленных на раме (рис. 7.5). Наклон платформы осуществляется от звездочек, зубья которых входят в зацепление с цепями, закрепленными по периметру опорных секторов платформы. Звездочки получают вращение от электродвигателя через редуктор и трансмиссионный вал. Для предотвращения скатывания автомобиля наклонная платформа снабжена специальными гидрозажимами для колес. Все элементы привода гидрозажимов (насос, бак, трубопроводы) закреплены на платформе автомобилеразгрузчика.

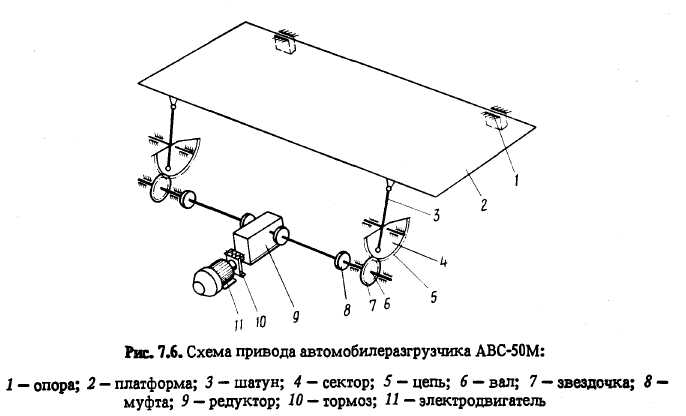

Автомобилеразгрузчик АВС-50М. Предназначен для разгрузки через боковой борт автомобилей и автопоездов, длина которых не превышает 14,0 м, а общая масса - 50 т. Автомобилеразгрузчик (рис. 7.6) стационарный, проездной, с кривошипно-шатунным механиз мом наклона платформы. Его применяют в одинарном и сдвоенном вариантах.

Платформа автомобилеразгрузчика, шарнирно опирающаяся на стойки, имеет возможность под действием двух кривошипно-шатун-ных механизмов принимать наклонное положение. Шатун каждого механизма одним концом шарнирно прикреплен к платформе, другим - к поворотному сектору, по периметру которого укреплена приводная втулочно-роликовая цепь. Поворот сектора осуществляется от звездочки, получающей вращение от электродвигателя через редуктор и трансмиссионный вал.

Технические данные автомобилеразгрузчиков приведены в табл. 7.5.

Проектирование и расчет автомобилеразгрузчика. Рациональный выбор автомобилеразгрузчика следует производить в соответствии с основными типами разгружаемых автомобилей и с объемом работ. Специфические местные условия того или иного предприятия могут быть существенным фактором, влияющим на выбор автомобилеразгрузчика (ограниченность территооии, уровень грунтовых вод и т. д.).

При выборе типа и необходимого количества автомобилеразгрузчиков учитывают количество зерна, поступающего автомобильным транспортом. Считают, что 75 % годового объема зерна поступает в течение 15...30 дней. Количество зерна, поступающего автомобильным транспортом за период хлебозаготовок:

![]()

где QГ — годовое поступление зерна автомобильным транспортом, т/год.

Среднесуточное, максимальное суточное и максимальное часовое поступление зерна:

где Пр — расчетный период заготовок, сут; для восточной зоны Пр = 30, для центральной Пр = 20, для южной Пр = 15; кс — коэффициент суточной неравномерности поступления зерна; для восточной зоны кс = 1,6; для центральной kc = 1,4, для южной зоны kc = 1,2; Т — время работы автомобилеразгрузчика в течение суток; Т = 18...20 ч; кч — коэффициент часовой неравномерности поступления зерна; кч = 2,0.

Потребное количество автомобилеразгрузчиков

![]()

где Qa — производительность автомобилеразгрузчика, т/ч; для тупиковых Qa = 60 т/ч, проездного с выгрузкой через задний борт Qа = 80 т/ч; для проездного с выгрузкой через боковой борт Qа = 100 т/ч; ka — коэффициент, учитывающий снижение производительности при разгрузке сырого зерна; при угле наклона платформы 40o кa = 1,0; при угле наклона платформы 36° ka = 0,8; kи.np — коэффициент использования автомобилеразгрузчика по производительности; kи.пр = 0,7.

Эффективность работы передвижного автомобилеразгрузчика в значительной степени зависит от производительности машин, установленных в технологической линии приема зерна. Наиболее эффективно работают автомобилеразгрузчики со стационарными приемными устройствами,недостатком которых является сравнительно высокая стоимость, особенно для автомобилеразгрузчиков с разгрузкой со стороны бокового борта.

Поскольку основным элементом автомобилеразгрузчика является механизм наклона платформы, то его расчет практически сводится к определению параметров и конструктивных размеров элементов этого механизма.

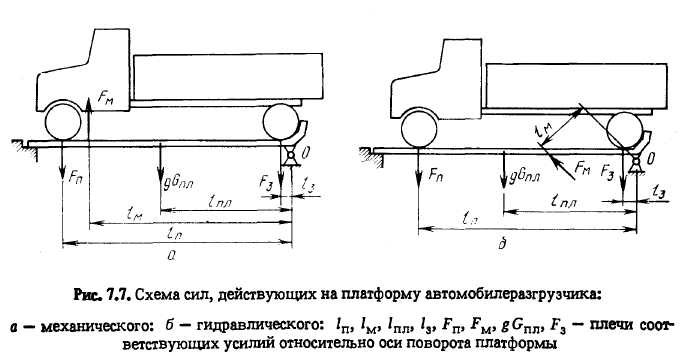

Для расчета механизма наклона необходимо прежде всего знать усилие Fм, необходимое для наклона платформы, которое определяется из уравнения моментов сил, действующих на платформу (силы тяжести платформы и автомобиля) относительно оси поворота при ее наклоне (рис. 7.7):

![]()

Для автомобилеразгрузчиков с механическим приводом расчет механизма наклона производится аналогично расчету механизма подъема грузоподъемной машины.

Исходными данными для расчета гидропривода являются усилие на штоке гидроцилиндра Fм, время рабочего цикла Тц, траектория перемещения рабочего органа или ход поршня, допустимые скорости и ускорения рабочего органа.

При выборе давления рабочей жидкости рж в гидросистеме учитываются требования к габаритным размерам, массе и стоимости привода. С увеличением рж уменьшаются размеры и масса привода, но возрастает его стоимость. При известных значениях Fм и рж внутренний диаметр гидроцилиндра

![]()

где FT — сила трения в направляющих и уплотнениях, Н; в практических расчетах принимают FT = (0,1...0,3)FM ; рж - давление рабочей жидкости, Па; в расчетах принимают рж = 1...5 МПа.

Полученное значение Dц округляют до ближайшего стандартного значения. Диаметр штока dш принимают из соотношения dш = = (0,3...0,5) Dц, окончательное его значение также согласовывают со стандартным.

Скорость перемещения поршня (штока)

![]()

где Sш — ход поршня (штока), м; Тц - время цикла наклона платформы, с; Тц = 40...60 с.

Толщина стенок гидроцилиндра (мм), исходя из условий прочности

![]()

где [σр] - допускаемое напряжение, МПа; для чугуна [σр] = 30...50, для стали [σр]= = 80...100.

Шток обычно проверяют на продольную устойчивость. Расход жидкости (м3/с) в гидросистеме

![]()

где ηоб =объемный КПД гидроцилиндра, учитывающий утечки жидкости через уплотнения; ηоб = 0,92...0,98.

Диаметр трубопроводов (мм) для подачи рабочей жидкости

![]()

где vр - скорость жидкости в трубопроводе, м/с; в расчетах принимают: vр = 3...3,5 м/с при рж < 2,5 МПа; vр = 4...5 м/с при рж > 2,5 МПа.

Полученные значения диаметров труб округляют до стандартных значений (ГОСТ 8732).

Выбор гидроаппаратуры управления производится с учетом нор-

малей, расхода рабочей жидкости, давления в гидросистеме и условного прохода подсоединяемого к аппарату трубопровода.

Выбор насоса производится по расходу жидкости QH и рабочему давлению рн:

![]()

где ΔQр - утечки; ΔQp = ку рж, здесь ку — коэффициент, учитывающий величину средних утечек жидкости, отнесенную к единице давления, см3/МПа; ку = 0,005; Δрн и Δрв -потери давления соответственно в линиях нагнетания и всасывания; lв — геометрическая высота всасывания, м; обычно принимается lв = 0,5.

Мощность электродвигателя для привода насоса (кВт)

![]()

Объем бака для гидросистемы (м3)

![]()

где кэ- коэффициент запаса, кз= 1,1...1,3.

Расчет платформы автомобилеразгрузчика на жесткость (по напряжениям изгиба) следует производить для двух случаев:

а)рассматривая ее как балку, лежащую на двух опорах, нагруженную усилием давления колес въезжающего автомобиля, приложенным в средней части платформы;

б)рассматривая ее как консольную балку, имеющую опорные точки в местах шарнирных соединений с рамой и рабочим элементом механизма наклона.

Нагрузками при расчетах следует считать усилия давления колес груженого автомобиля и собственную массу платформы.

Расчет платформы автомобилеразгрузчика на прочность сводится к определению действительных напряжений, возникающих в поперечном ее сечении (Па):

![]()

где Ми — максимальный изгибающий момент, возникающий в сечении платформы, Н • м; Wz — осевой момент сопротивления поперечного сечения платформы, м3.

Определение максимального значения Ми производится для двух случаев:

а) рассматривая платформу как балку, свободно лежащую на двух опорах (в опущенном положении), нагруженную силами, приложенными в точках соприкосновения колес автомобиля с платформой;

б) рассматривая платформу как горизонтальную балку, опирающуюся на шарнирную опору и опорный элемент, передающий усилие со стороны механизма наклона платформы. Усилия, приложенные к платформе со стороны колес автомобиля, остаются неизменными.