- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

Глава 8 оборудование для механизации пртс-работ со штучными грузами

Одним из важнейших путей решения задачи механизации ПРТС-работ со штучными грузами является их пакетирование - создание транспортного пакета, представляющего собой укрупненную грузовую транспортную единицу, сформированную из отдельных штучных или тарных грузов. Пакетирование продукции позволяет механизировать операции штабелирования и дештабелирования на складах, операции погрузки и разгрузки на автомобильном и железнодорожном транспорте. Транспортные грузовые единицы формируют при помощи специальных пакетоформирующих и укладочных машин.

8.1. Пакетоформирующие машины

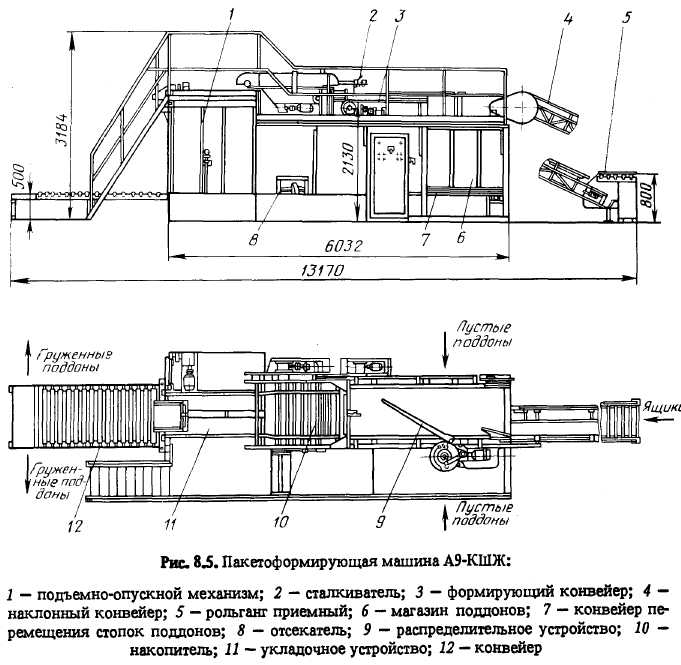

Пакетоформирующие машины (ПФМ) предназначены для формирования пакетов из штучных грузов на поддонах различной конструкции (плоских, стоечных, ящичных и др.).

Различают следующие схемы укладки грузов в пакет: без перевязки, с перевязкой стыков, с зазором, сложной формы. Так, перевязка изделий в пакете требует различных ориентирующих устройств; наличие зазора между укладываемыми грузами повышает требования к захватным устройствам и механизмам формирования совокупности грузов (ряд, слой, стопа и т.д.); укладка грузов в пирамидальные пакеты требует усложнения системы автоматизации ПФМ.

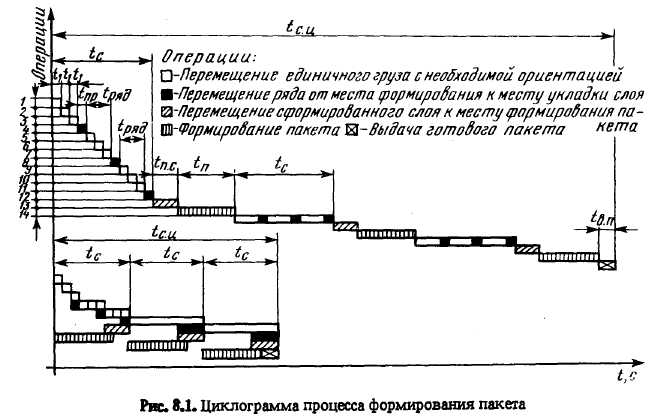

Одной из важнейших задач при проектировании ПФМ является выбор структурной схемы и определение кинематических параметров узлов и их взаимовлияния, при которых обеспечивается минимальное число операций и упрощается конструкция ПФМ. Для решения данной задачи используют циклограмму процесса формирования пакета (рис. 8.1).

Приведенная циклограмма соответствует процессу формирования пакета, который состоит из трех слоев (в слое 3 ряда, в ряду л единичных грузов). Перечень основных операций с указанием временных интервалов: t1 - перемещение единичного груза от момента поступления к механизму подачи грузов до укладки в ряд (с возможной ориентацией), tряд = t1 п3 - формирование ряда из единичных грузов,

где n3 - число грузов в ряду; tnp - перемещение формированного ряда к месту укладки слоя; tn.c - перемещение слоя к месту формирования пакета; tn = tcn1 - формирование пакета из п1 слоев, где tc= tряд n2 здесь п2 - число рядов в слое; tв.п- выдача готового пакета; tс. ц -время цикла формирования пакета.

Суммарное время цикла формирования пакета слагается из временных интервалов последовательно совершаемых операций, кроме совмещенных.

Наиболее часто встречающимися основными исполнительными механизмами ПФМ являются механизмы: подачи грузов; группирования совокупности грузов; укладки; подачи тары, а также магазин поддонов или накопитель контейнеров.

Механизм подачи грузов выполняется в виде приводных роликовых, ленточных, цепных или скребковых конвейеров.

Механизмами группирования совокупности грузов в случае создания ряда обычно являются роликовые, ленточные и цепные конвейеры, а для группирования слоя груза (из предварительно сгруппированных рядов) - кривошипные, плунжерные и кулачковые толкатели, выдвижные листы.

Группирование грузов в стопу осуществляют манипуляторы или специальные устройства, состоящие из вертикальных направляющих с запорными механизмами для фиксации подаваемых грузов и различных толкателей, причем формирование стоп чаще осуществляется снизу.

Из захватных исполнительных механизмов, используемых для укладки грузов в пакет, наибольшее распространение получили пневматические, вакуумные, электромагнитные и механические, захваты.

Перемещающие исполнительные механизмы предназначены для перемещения груза в пакет. Наиболее часто выполняются в виде тележки (каретки), движущейся по горизонтальным направляющим, или в виде выдвижного листа с направляющими роликами и отсека-телями или кривошипом-толкателем.

Механизм подачи тары служит для подачи тары в зону формирования пакета, перемещения тары в процессе формирования пакета и для удаления тары из зоны формирования пакета. Наибольшее распространение в качестве механизмов подачи тары получили рольганги, роликово-цепные конвейеры с кулачковыми толкателями, тележки, подъемные столы различных конструкций: винтовые, гидравлические и др.

При формировании пакетов из грузов в мягкой транспортной таре (мешках) различают два основных способа: укладка в строп-пакеты без перевязки стыков и укладка на плоском поддоне с перевязкой стыков.

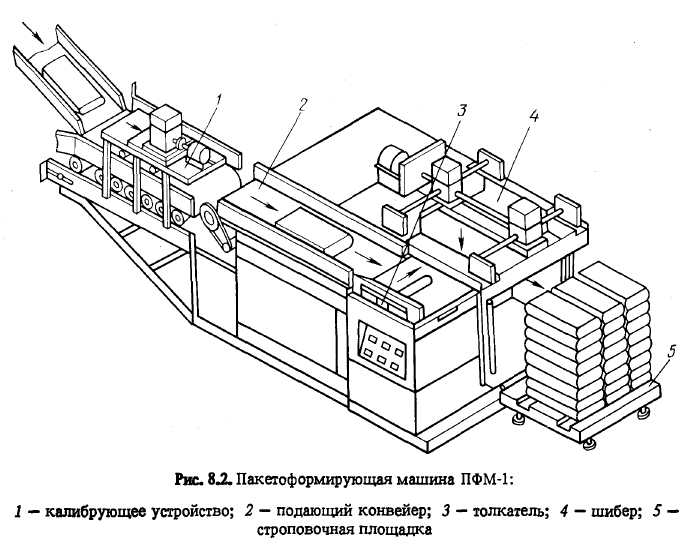

Пакетоформирующая машина марки ПФМ-1. Предназначена для формирования пакета из мешков с укладкой их тройником без перевязки стыков и последующим скреплением пакета стропами (рис. 8.2).

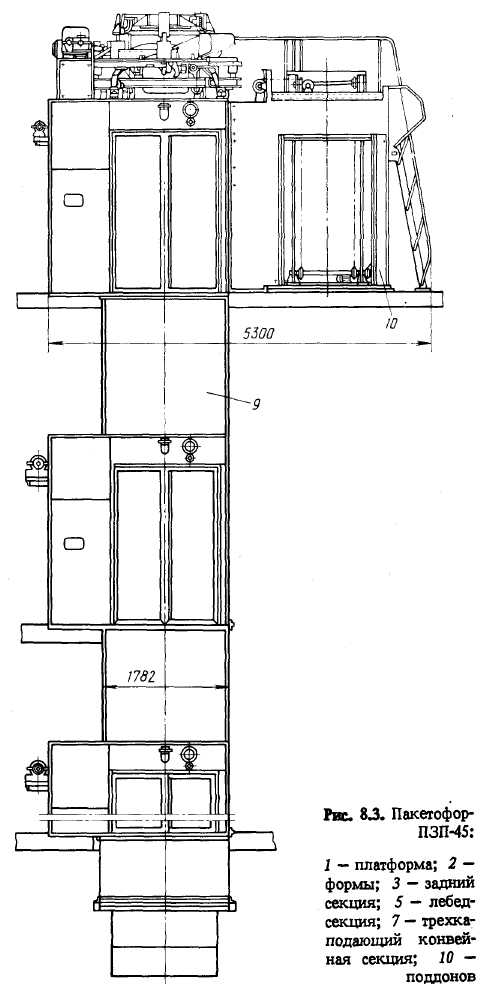

Пакетоформирующая машина ПЗП-45. Предназначена для формирования пакета из мешков с мукой массой до 70 кг при укладке их тройником с перевязкой стыков на плоских поддонах размером 800 х х 1200 мм. Особенностью машины является то, что она изготовляется для двух- и трехэтажных складов. Формирование пакета производится в четыре-шесть слоев с перевязкой стыков.

Верхняя секция машины (рис. 8.3) служит для укладки слоя на поддон, уплотнения формируемого пакета до заданных размеров, выдачи готового пакета на этаж, передачи порожнего поддона из магазина на платформу, а также для закрепления на ней необходимых узлов и механизмов.

На раме верхней секции смонтирована трехкамерная кассета, а к правой боковой стенке секции примыкает магазин порожних поддонов. Внутри верхней секции проложены направляющие для перемещения платформы.

Зона формирования пакета в верхней секции ограничена щитами. Задний щит жестко закреплен на кронштейнах верхней секции и фиксирован внутри рамы нижней секции. Совместно с передним задний щит ограничивает поперечный размер формируемого пакета в плане. Боковые щиты (правый и левый) определяют продольный размер пакета в плане.

Передняя стенка верхней секции закрыта раздвигающимися дверями, которые размещаются внутри ограждения дверей. Привод перемещения дверей осуществляется от электродвигателя типа АО31-4 мощностью 0,6 кВт при частоте 1410 об/мин через редуктор типа РЧ-1 с передаточным числом 40 и цепную передачу.

Промежуточная секция предназначена для перемещения в ней платформы и выдачи пакета на промежуточном этаже; скрепляется с верхней и нижней секциями. Внутри секции расположены направляющие для движедия платформы, которые соединяются с одноименными узлами других секций.

Нижняя секция служит для перемещения платформы и выдачи пакета на первом этаже. Она является основной несущей частью всей установки. Так же как и верхняя секция, остальные секции оборудованы раскрывающимися дверьми, боковыми щитами и направляющими для движения платформы.

Кассета представляет собой раму, на которой смонтирован привод кассеты, состоящий из электродвигателя типа АОС41-4 мощностью 1,7 кВт с частотой 1300 мин-1 редуктора типа ЦДН-17, 5-20-1 с передаточным числом 20, редуктора с передаточным числом 1,33 и цевочной передачи с передаточным числом 9,55. Остановка кассеты осуществляется тормозом типа ТКТ-100.

Поворотный круг кассеты опирается роликами на круговую направляющую. Для более точной остановки поворотного круга на направляющей смонтированы тормоза, размыкание которых осуществляется электромагнитами типа МИС-5110, а прижим колодок к поворотному кругу - пружинами.

Платформа предназначена для приема поддона из магазина, шагового опускания формируемого пакета и спуска пакета на заданный этаж. Платформа представляет собой каретку, на которой смонтированы на плитах ролики, перемещающиеся по направляющим, и упоры, взаимодействующие с устройствами-ловителями, состоящими из системы тяг и рычагов. Для подъема и опускания платформы на высоту слоя мешков в пакете служит лебедка. Канаты огибают блоки, шарнирно установленные на каретке, и взаимодействуют с ловителями.

Пакет формируют следующим образом. Первый мешок, направленный веслом конвейера 8, подается в левую парную камеру кассеты 7, а второй, направленный другим веслом, - в правую, после чего кассета поворачивается на 90° и в камеру поступает третий мешок. Затем днища камер открываются, и слой мешков укладывается на поддон. На этом формирование первого слоя заканчивается.

Платформа с поддоном опускается на высоту мешка, и начинается формирование второго (четного) слоя. Четвертый мешок направляется веслом в одинарную камеру кассеты, после чего последняя поворачивается на 90° и занимает исходное положение. В результате происходит загрузка пятого и шестого мешков аналогично загрузке первого и второго мешков. Затем кассета поворачивается на 90° по часовой

стрелке, и сформированный второй ряд из кассеты поступает в шахту. Далее платформа опускается на один шаг, а кассета поворачивается на 90° против часовой стрелки, занимая исходное положение для формирования нечетного ряда.

После укладки последнего ряда платформа опускается до заданного этажа, где пакет убирают электропогрузчиком.

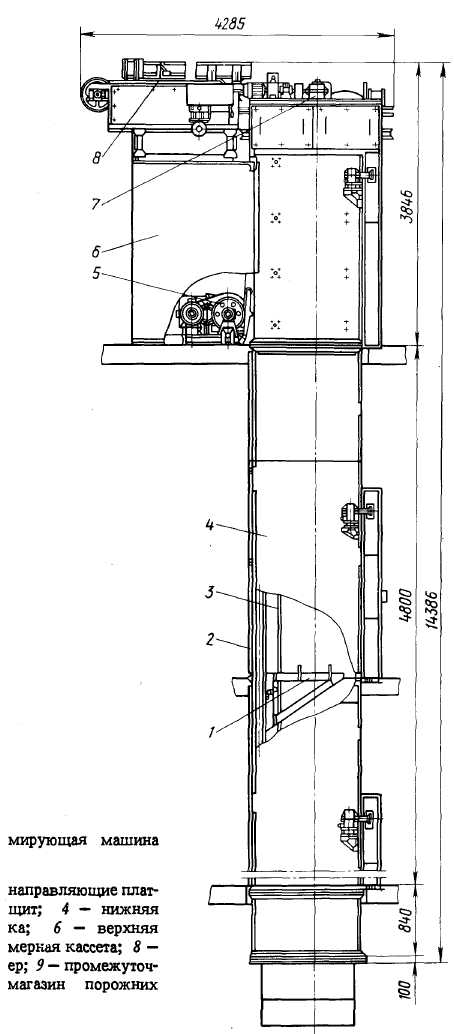

Пакетоформирующая машина Ш9-АПМ разработана ВНИИсоль и предназначена для формирования пакетов из крафтмешков с солью при укладке их "тройником" с перевязкой стыков.

Машина (рис. 8.4) работает следующим образом. Мешки поштучно направляются цеховым конвейером на подающий конвейер 4, где под действием распределительного устройства 3 ориентируются и поступают на стол-накопитель 5 в порядке, соответствующем их расположению в формируемом слое. Здесь происходит уплотнение слоя мешков за счет вращающихся роликов стола-накопителя.

После набора на столе-накопителе полного слоя мешков вилочный захват 6 поднимается вверх, принимает на вилы набранный слой и выдвигается на позицию укладки слоя. Далее вилочный захват опускается со слоем, доходит до поверхности поддона либо предыдущего слоя и задвигается под стол-накопитель. При этом слой мешков упирается в раму стола-накопителя и остается на поверхности поддона. Вилочный захват поднимается вверх, и цикл укладки повторяется,

причем следующий слой формируется в обратном порядке, тем самым обеспечивая перевязку стыков.

По окончании укладки последнего слоя сформированный пакет на поддоне выводится из зоны укладки рольгангом 1. Одновременно с этим из магазина поддонов 7 посредством отсекателя 8 выводится нижний порожний поддон, который конвейером 9 подается в освободившуюся зону укладки.

Машину обслуживает один оператор, рабочее место которого находится на инспекционной площадке у пульта управления 2.

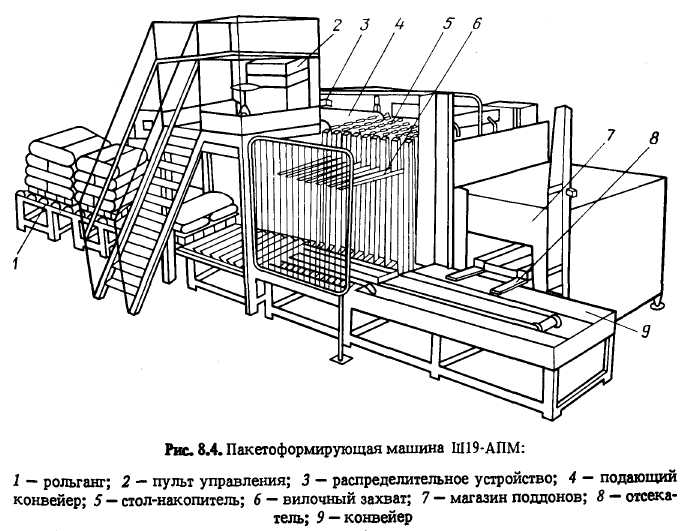

Пакетоформирующая машина марки А9-КШЖ. Предназначена для формирования пакета на плоском поддоне из ящиков и гофрокоробов.

Машина (рис. 8.5) формирует пакет следующим образом.

Ящики поштучно подаются цеховым конвейером на приемный рольганг 5, с которого наклонным конвейером 4 они перемещаются на формирующий конвейер 3. В процессе перемещения формирующим конвейером под воздействием распределительного устройства 9 и

тягового усилия ленты конвейера ящики ориентируются и поступают в накопитель 10 в порядке, соответствующем их расположению в формируемом слое и в соответствии с заданной схемой укладки.

После набора в накопителе полного слоя ящиков включается сталкиватель 2, который перемещает набранный слой на поверхность створчатого укладочного устройства 11. При этом происходит уплотнение грузов в слое за счет боковых направляющих накопителя и щитка сталкивателя, что обеспечивает окончательное формирование слоя и придание ему заданных размеров в плане.

Когда сформированный слой окончательно установлен на створки укладочного устройства, включается механизм раздвижения створок, и сформированный слой опускается на поддон или на предыдущий сформированный слой. Створки закрываются и цикл укладки повторяется.

По окончании укладки последнего слоя сформированный пакет опускается на конвейер 12 и выводится из шахты. Одновременно с этим порожний поддон из магазина для поддонов 6 перемещается конвейером 7 в шахту и устанавливается на вилы подъемно-опускного механизма 1. Затем последний поднимает каретку с поддоном вверх, при этом срабатывает отсекатель 8, и первая стопка поддонов в магазине опускается на конвейер 7. Таким образом, нижний поддон готовится к подаче на подъемно-опускной механизм.

Машину обслуживает один оператор.

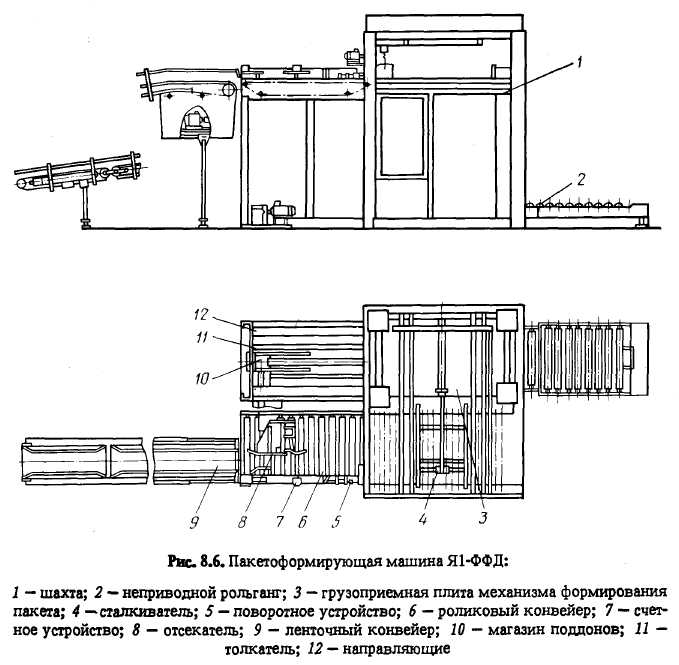

Пакетоформирующая машина Я1-ФФД. Предназначена для формирования пакетов из гофрокоробов. Особенностью машины является то, что привод отсекателя, механизма поворота, а также механизма замены поддонов осуществляется пневмоцилиндрами. Привод грузо-приемной плиты - механический, от двух замкнутых цепных контуров.

Машина (рис. 8.6) работает следующим образом. Ленточный конвейер 9 подает ящики на роликовый конвейер 6, где происходит формирование ряда. Отсекатель 8 удерживает следующий ящик, пока предыдущий не займет своего положения в ряду. Поворотное устройство 5 обеспечивает ориентацию ящиков соответственно схеме укладки и при необходимости поворачивает ящики на 90°. При этом счетное устройство 7 фиксирует количество прошедших ящиков.

Сформированный ряд сталкивателем 4 перемещается на грузо-приемную плиту 3. После перемещения последнего ряда в слое сталкиватель 4 задерживается в крайнем положении до тех пор, пока грузоприемная плита 3 не будет убрана и слой не окажется уложенным на поддон в пакет, после чего грузоподъемная плита в шахте 1 перемещается вниз на высоту уложенного слоя ящиков, а сталкиватель и грузоприемная плита возвращаются в исходное положение. Цикл формирования слоя повторяется.

Полностью сформированный пакет посредством грузоподъемной плиты опускается в нижнее положение, где толкатель 11 механизма замены поддонов сталкивает его на неприводной рольганг 2, одно временно в позицию укладки устанавливается новый поддон из магазина поддонов 10.

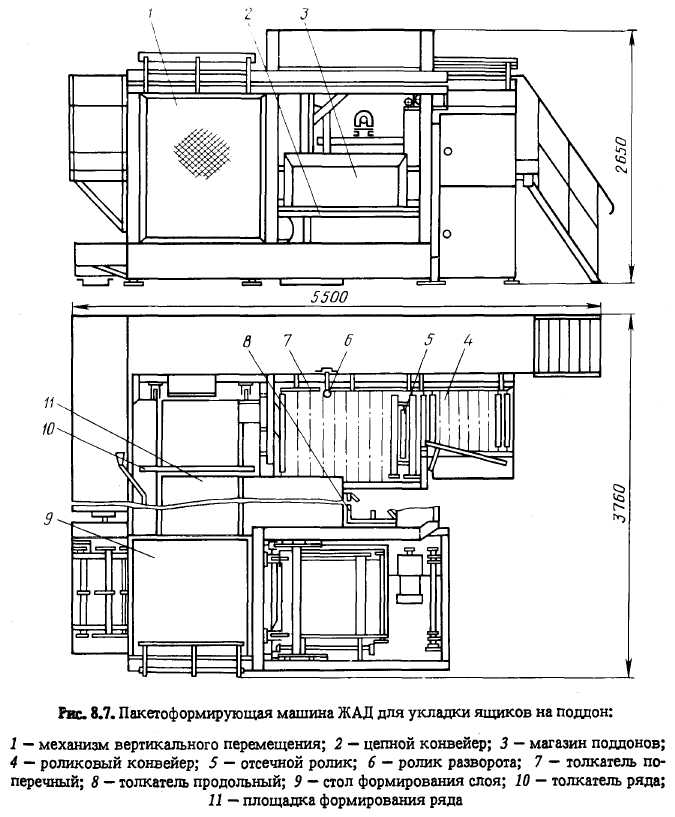

Пакетоформирующая машина ЖАД. Предназначена для формирования на плоских поддонах пакетов из ящиков с маргариновой продукцией. Основными частями машины (рис. 8.7) являются механизм формирования слоя из ящиков и механизм формирования и вывода пакета.

Механизм формирования слоя ящиков состоит из роликового конвейера 4 приемного участка и конвейера разгона, между которыми расположен отсечной ролик 5, соединенный с пневмоцилиндром. Ролик разворота 6 установлен над конвейером разгона.

Поперечный толкатель 7 расположен в конце роликового конвейера. Площадка формирования ряда 11 состоит из регулируемых по высоте листов, закрепленных на раме автомата. Толкатель ряда 10 предназначен для передачи сформированного ряда ящиков на стол формирования слоя 9, входящий в состав механизма формирования и вывода пакета совместно с продольным толкателем 8, механизмом вертикального перемещения 1 и цепным конвейером 2 подачи и вывода поддонов из магазина поддонов. Машина работает следующим образом.

Загружают магазин поддонов 3, после чего цепной конвейер 2 подает пустой поддон на платформу подъема и далее вверх на позицию укладки ящиков. При этом отсечной ролик 5 утапливается и

пропускает ящик на конвейер разгона, затем ролик возвращается в исходное положение. Проходя далее по конвейеру, ящик при необходимости может поворачиваться относительно ролика разворота 6, а затем упирается в стенку, после чего включается в работу поперечный толкатель 7. Далее ящик передается продольным толкателем 8 на площадку 11 перед толкателем ряда 10, который срабатывает при наличии на площадке ряда ящиков из 2-3 шт. (в зависимости от схемы укладки). После передачи последнего ряда ящиков в слое происходит перемещение стола 9 для укладывания сформированного слоя на поддон. Стол возвращается в исходное положение, а механизм вертикального перемещения 1 опускает поддон на высоту ящика. Количество повторений операции укладывания слоев на поддон равно числу слоев ящиков в пакете (3 или 4) и задается положением тумблера на панели пульта управления.

Существует ряд конструкций ПФМ, имеющих нестандартную компоновку. К ним относятся пакетоформирующие манипуляторы марки ВПА, МПК-5, ЭУП.

Конструктивная особенность данного типа ПФМ заключается в том, что сформированный слой не опускается на поднятый до нужного уровня поддон, а специальным захватным устройством перемещается из зоны формирования слоя на неподвижный поддон. Принципиально машины ВПА и МПК/5 различаются ориентировкой на различные типоразмеры ящиков.

Манипулятор пакетирующий ВПА. Предназначен для формирования пакетов из деревянных ящиков № 2 и № 4 ГОСТ 18575 на поддоне 2П4-1000 х 1200 X 1Д ГОСТ 9078. Может быть использован в посудных цехах и экспедициях предприятий по розливу пищевых жидкостей.

Установка состоит из трех основных частей: манипулятора, стола формирования ряда и металлоконструкции, на которой подвешивается манипулятор. Управление автоматическое и кнопочное осуществляется из отдельно стоящего шкафа. Установка работает следующим образом. Поддоны устанавливаются слева и справа от стола формирования ряда в специальные рамки. Ящики по конвейеру поступают на стол формирования ряда.

Манипулятор представляет собой тележку, движущуюся на четырех катках по путям, закрепленным на опорной металлоконструкции. Для исключения раскачивания при горизонтальном перемещении ряда ящиков манипулятор снабжен рычажной системой. Привод осуществляется от электродвигателя через редуктор. На тележке установлен механизм подъема. Тяговыми органами служат две втулочно-роли-ковые цепи. Для обеспечения точности установки площадки привод снабжен тормозом.

Манипулятор снабжен тремя автоматическими захватами (клещевого типа) и специальной защелкой с перекидной звездочкой, которая автоматически фиксирует захваты в разведенном состоянии после установки ящиков на поддон. В таком виде захваты опускаются на сформированный ряд ящиков. При соприкосновении упора с ящиками срабатывает защелка и захваты зажимают ящики. Цикл повторяется снова.

После переноса на поддон пяти рядов (по высоте) ящиков манипулятор переключается на формирование пакета ящиков на свободном поддоне. Сформированный пакет увозит погрузчик или тележка, а взамен устанавливается свободный поддон.

Манипулятор обслуживает один оператор.

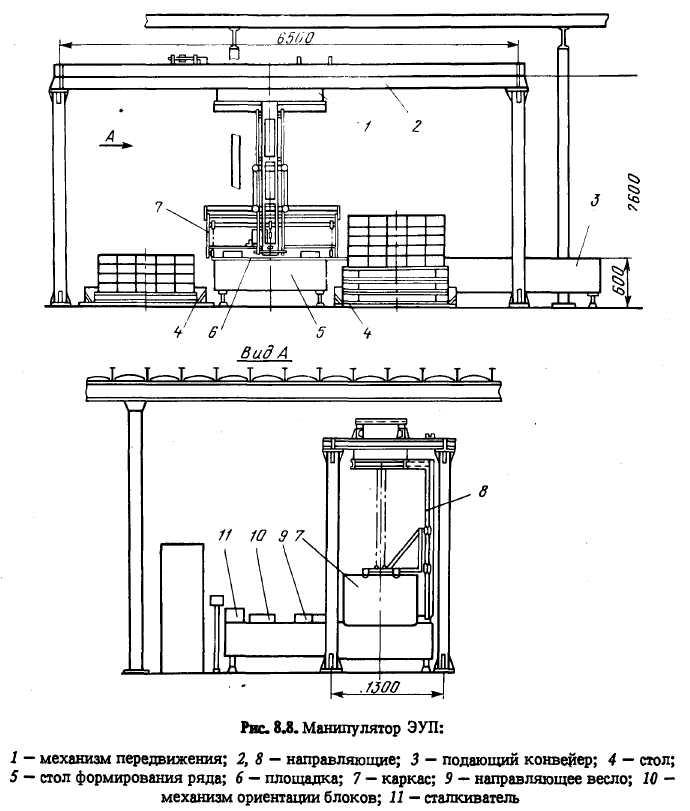

Манипулятор ЭУП. Предназначен для укладки пакетов с туалетным мылом на поддон без перевязки стыков.

Выполняет операции по приему с подающего конвейера пакетов с туалетным мылом, группировке их в ряды и переносу сформированных рядов на поддон. Может быть использован в экспедициях пищевых предприятий.

Манипулятор (рис. 8.8) работает следующим образом. Упакованные блоки туалетного мыла по конвейеру 3 направляются к столу формирования ряда 5. При этом они ориентируются с помощью направляющего весла 9, обеспечивающего продольное расположение блоков вдоль оси конвейера, установленного за ним. Механизм ориентации блоков 10 обеспечивает при необходимости их поворот на 90°, т. е. поперечное расположение блоков вдоль оси конвейера. Совместное воздействие весла 9 и механизма ориентации блоков 10 обеспечивает последовательное формирование рядов с продольным и поперечным расположением блоков в ряде.

После накопления на рольганге определенного количества блоков мыла, соответствующего их количеству в ряду, включается сталки-ватель 11 и смещает сформированный ряд, освобождая тем самым место на рольганге для формирования следующего ряда.

При наборе на столе полного слоя блоков, состоящего из нескольких рядов, сформированный слой перемещается сталкивателем на пластинчатую площадку 6 укладочного устройства, пластины которой прикреплены к двум замкнутым тяговым цепям, огибающим звездочки, укрепленные на стенках металлического каркаса 7. Привод тяговых цепей осуществляется через червячный редуктор и цепную передачу. Сталкиватель при перемещении совершает полный оборот. После укладки слоя на пластинчатую площадку каркас укладчика перемещается по направляющим 8 вверх с помощью тяговых цепей, на которых он подвешен. Движение цепей осуществляется посредством приводных звездочек, получающих вращение от электродвигателя через червячный редуктор и зубчатую передачу. Каркас опускается под действием силы тяжести. Для обеспечения точности установки площадки привод снабжен тормозом.

После подъема площадки с слоем груза укладочное устройство посредством механизма передвижения 1, состоящего из электродвигателя, редуктора, открытой зубчатой передачи и тормоза, по направляющим 2 перемещается в сторону от накопительного стола и опускается над поддоном, установленным на специальном столе 4. Остановка площадки над уровнем настила поддона или уложенного на нем слоя груза обеспечивается автоматически при касании рычага конечного выключателя о поверхность последнего.

Затем включается механизм перемещения пластинчатой площадки, при перемещении которой помещенный на ней слой груза упором сталкивается на поддон. После освобождения площадки каркас поднимается вверх и укладочное устройство перемещается к накопительному столу и устанавливается в исходное положение для приема на пластинчатую площадку вновь сформированного слоя. Цикл повторяется.

Снятие сформированного пакета осуществляется электропогрузчиком, а установка нового поддона вручную. Машину обслуживает оператор. Машина может работать как в ручном, так и автоматическом режиме.

Все перечисленные ПФМ приспособлены только к определенному виду тары.

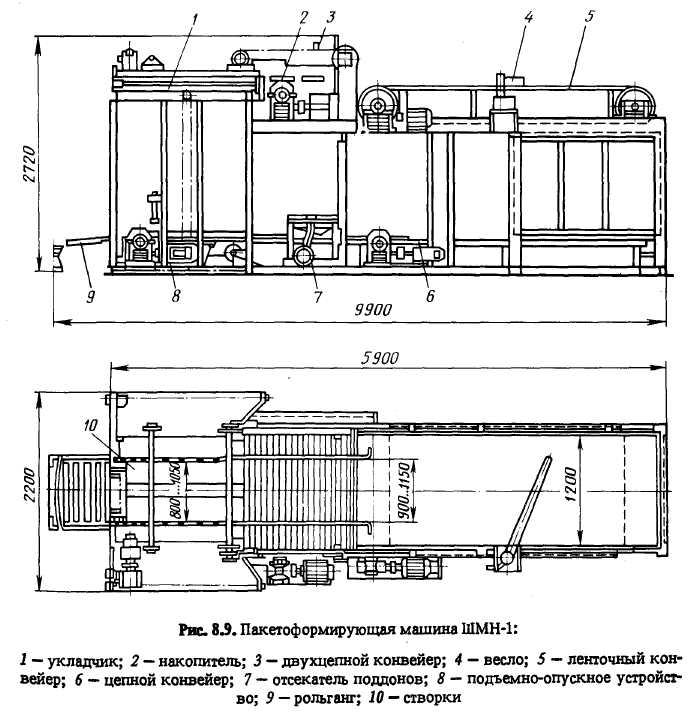

Пакетоформирующая машина ШМН-1. В данной машине значительно расширен диапазон типоразмеров укладываемых грузов с использованием разных способов их укладки.

Машина (рис. 8.9) предназначена для формирования пакетов из мешков, ящиков и других штучных грузов на плоских поддонах размером 800 X 1200 и 1000 х 1200 мм при укладке их "тройником" и "пятериком" с послойной перевязкой стыков.

Ленточный конвейер 5 служит для подачи предварительно сориентированных грузов с помощью корректирующего весла 4 к накопителю 2, выполненному в виде приводного рольганга. Накопитель снабжен направляющими с угловыми упорами и досылающим устройством, представляющим собой двухцепной конвейер 3 с двумя упорами.

Направляющие с угловыми упорами служат для окончательной ориентации штучного груза при формировании слоя и его уплотнения при досылке на створки 10 укладчика 1. Расстояние между направляющими регулируют в зависимости от требуемой ширины пакета. При окончательной досылке слоя груза на створки укладчика досылающий конвейер отключается и створки раскрываются. Сформированный ой грузов опускается на поддон, удерживаемый каретками подъ-мно-опускного устройства 8 в крайнем верхнем положении. Затем каретки перемещаются вниз на высоту слоя пакетируемого груза и створки укладчика закрываются.

Формирование второго слоя происходит в последовательности, обеспечивающей перевязку стыков при укладке на первый слой. После укладки в пакет последнего слоя каретки подъемно-опускного устройства опустятся в крайнее нижнее положение, установив тем самым пакет на конвейер 6 магазина поддонов, который выводит пакет из шахты на внешний рольганг 9. При выводе сформированного пакета порожний поддон с помощью отсекателя поддонов 7 поступает на конвейер 6, который устанавливает поддон над вилами кареток подъемно-опускного устройства. После установки поддона в крайнее верхнее положение машина готова к формированию следующего пакета.

Магазин поддонов машины ШМН-1 вмещает 21 поддон (3 стопки по семь поддонов). На его раме смонтирован отсекатель поддонов.

Конструкция машины ШМН-1 при соответствующей настройке позволяет формировать пакеты без перевязки стыков по различным схемам. Электрическая схема позволяет обеспечить автоматический режим процесса пакетирования.

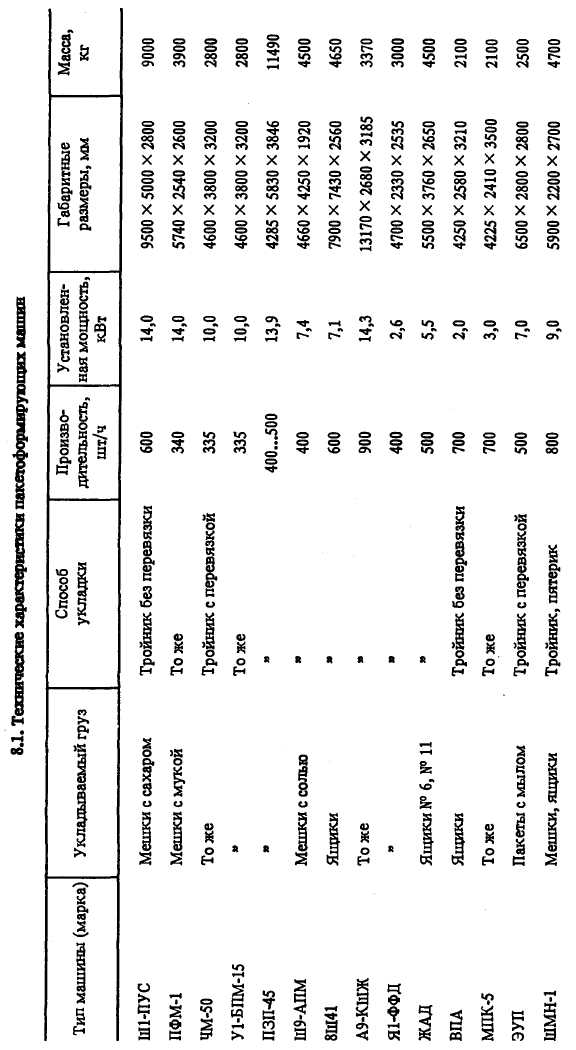

В табл. 8.1 приведены технические характеристики пакетоформирующих машин.