- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

5.7. Скребковые конвейеры

Скребковые конвейеры - это транспортирующие машины, в которых груз перемещается волочением по желобу или трубе прямоугольного или круглого сечения.

5.7.1. Типы и область применения

Скребковые конвейеры классифицируют по форме скребков и подразделяют на конвейеры:

со сплошными высокими скребками (высота скребка приблизительно равна высоте желоба, в котором перемещается груз);

с погруженными скребками, к которым относят конвейеры со сплошными низкими и контурными скребками, трубчатые.

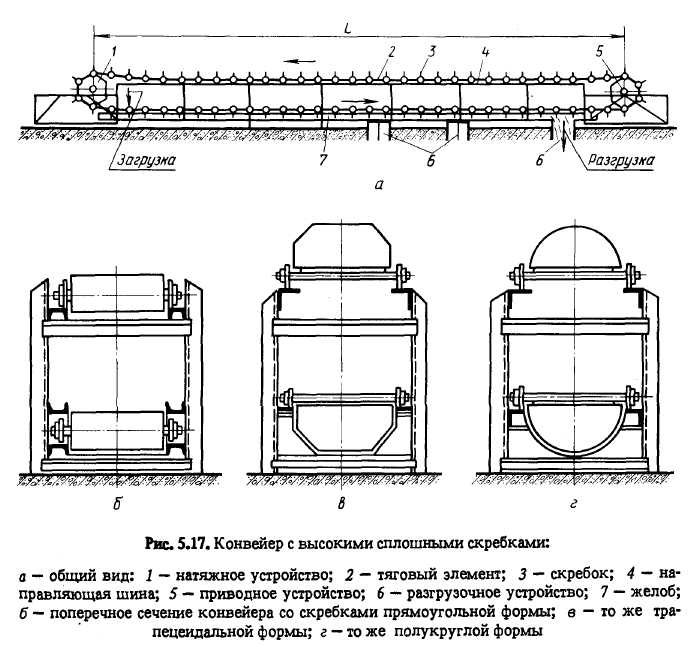

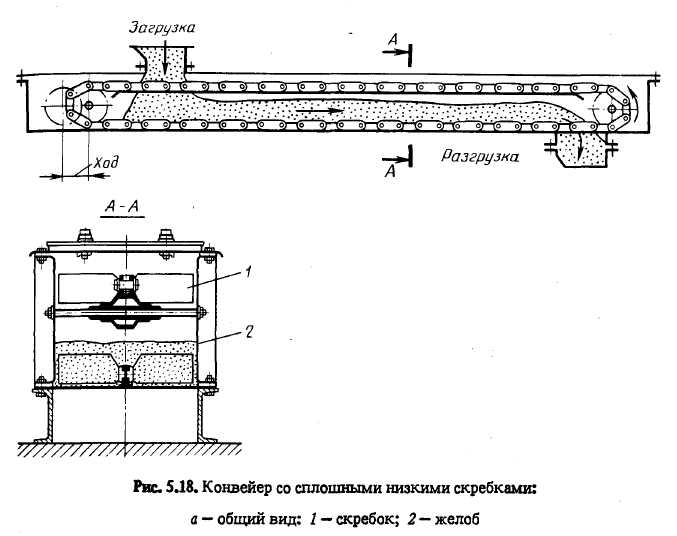

Область применения скребковых конвейеров с высокими сплошными скребками (рис. 5.17, о) достаточно широка. Их используют для транспортирования самых разнообразных грузов - пылевидных, зернистых, кусковых. Формы скребков могут быть различные: прямоугольные (рис. 5.17, б), трапецеидальные (рис. 5.17, в) и полукруглые (рис. 5.17, г). Конвейеры сплошного волочения с низкими скребками и герметичными желобами (рис. 5.18) используют в пищевой промышленности (для транспортирования зерна, муки, отрубей, комбикормов и их ингредиентов).

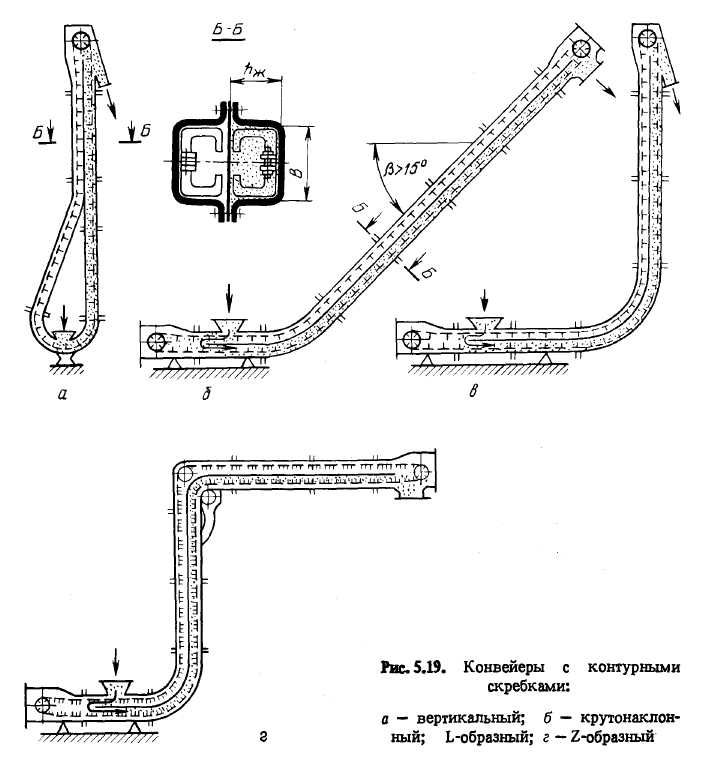

Конвейеры с контурными скребками (рис. 5.19) могут иметь разнообразную трассу: они применяются для перемещения по горизонтальному, наклонному, вертикальному и комбинированному направлениям. Такие конвейеры применяют для транспортирования мелкосыпучих, пылевидных и зернистых грузов

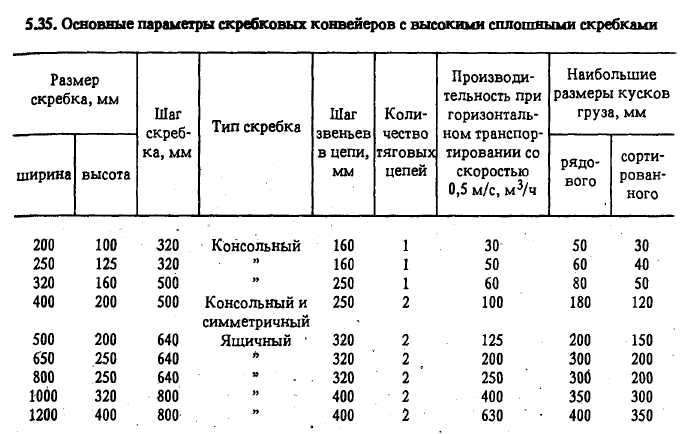

Скребковые конвейеры не применяют для транспортирования хрупких, липких грузов; грузов, имеющих повышенную влажность, а также грузов, приводящих к коррозии и абразивному износу деталей конвейера. Скребковые конвейеры выпускаются серийно. Параметры таких скребковых конвейеров с высокими скребками даны в табл. 5.35.

Горизонтальные одноцепные конвейеры сплошного волочения с плоскими скребками для транспортирования зерна, отрубей, комбикормов и других сыпучих грузов разработаны НПО "Мир". Основные параметры этих конвейеров: ширина желоба до 320 мм; скорость цепи 0,4 м/с; производительность 25, 50 и 100 т/ч.

Цепные конвейеры типа Т1-ТСЦ. Реверсивные, с погруженными скребками, конструктивно унифицированы и в зависимости от размеров и мощности привода имеют различную производительность и длину транспортирования.

Привод конвейера редукторный. Тихоходный вал редуктора соединен с валом приводной станции посредством предохранительной муфты. В зависимости от требований потребителя приводная станция может быть правого и левого исполнения с соответствующей сборкой редуктора. Она снабжена системой блокировки для автоматического отключения электродвигателя в случае обрыва или чрезмерного ослабления натяжения скребковой цепи.

Разгрузочная секция представляет собой короб прямоугольного сечения сборной конструкции, в днище которого сделано отверстие по всей его ширине, перекрываемое реечной задвижкой. Управление задвижкой осуществляется дистанционно посредством исполнительного механизма в виде мотор-редуктора мощностью 0,27 кВт. Крайнее положение задвижки фиксирует конечный выключатель. Задвижку можно перемещать и вручную, вращая маховик на приводном валике. Для защиты исполнительного механизма при заклинивании задвижки предусмотрена предохранительная муфта.

Проходные секции отличаются от разгрузочных сплошным днищем и отсутствием задвижки. Для наблюдения за работой конвейера в боковых стенках секций сделаны круглые смотровые окна. Загрузочные отверстия пробивают в крышках короба не ближе 500...700 мм от места присоединения секций к приводной или натяжной станциям.

Особенностью натяжных станций конвейеров типа Т1-ТСЦ является шарнирное соединение оси звездочки с подвижными гайками натяжных винтов, что исключает перекосы и облегчает регулирование натяжения цепи. Для очистки цепи от остатков груза натяжная станция снабжена щетками.

Длину конвейера (в пределах максимальной паспортной), число разгрузочных и проходных секций, исполнение привода указывают при заказе согласно графической спецификации. Длина проходных секций 1,5; 1,0 и 0,5 м, разгрузочных - 1,5 м. Конвейеры можно устанавливать под углом до 10°. Техническая характеристика конвейеров типа Т1-ТСЦ приведена в табл. 5.36.

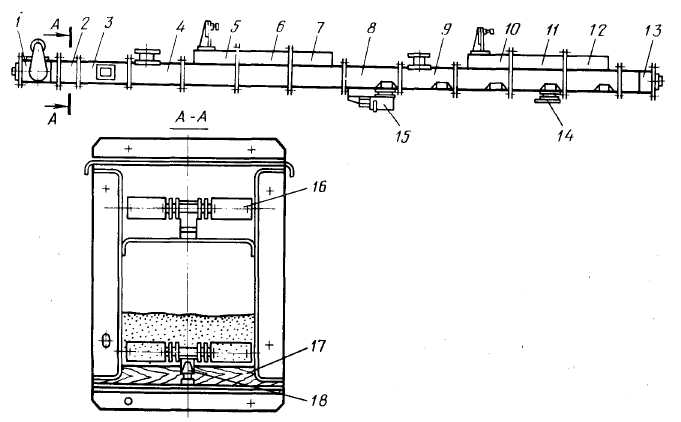

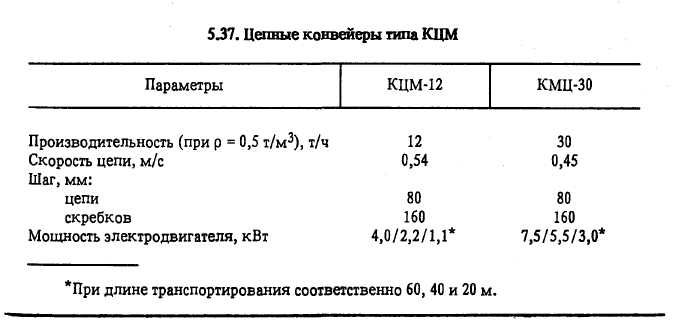

Цепные конвейеры типа КЦМ. Предназначены для горизонтального перемещения муки и мучнистых продуктов (рис. 5.20, табл. 5.37).

Секции конвейера представляют собой сборные короба прямоугольного сечения, на дно которых уложен деревянный настил с боковой направляющей для тяговой цепи. Секции имеют загрузочные и разгрузочные устройства. Привод заслонок ручной и автоматический. Приводная станция снабжена устройством контроля обрыва цепи. Максимальная длина конвейера типа КЦМ 60 м.

Цепной конвейер ТСЦ. Предназначен для транспортирования отходов после очистки зерна в зерноочистительных машинах. Привод

5.36. Техническая характеристика цепных конвейеров типа Т1-ТСЦ

Параметры |

Т1-ТСЦ-25/15 |

Т1-ТСЦ-25/25 |

Т1-ТСЦ-25/35 |

Т1-ТСЦ-25/50 |

Т1-ТСЦ-50/15 |

Производительность, т/ч: на зерне с р = 0,75 т/м3 на комбикорме с р = 0,5 т/м3 |

25 16,6 |

25 16,6 |

25 16,6 |

25 16,6 |

50 33,3 |

Длина транспортирования (максимальная), м |

15 |

25 |

35 |

50 |

15 |

Мощность привода, кВт |

3,0 |

3,0 |

4,0 |

4,0 |

4,0 |

Число секций при максимальной длине: проходных (длиной 1,5 м) разгрузочных |

9 2 |

14 3 |

20 4 |

28 6 |

9 2 |

Размеры поперечного сечения короба, мм: ширина высота |

200 320 |

200 320 |

200 320 |

200 320 |

320 430 |

Шаг, мм: цепи скребков |

100 200 |

100 200 |

100 200 |

100 200 |

160 320 |

Ширина скребков, мм |

180 |

180 |

180 |

180 |

300 |

Масса, кг: 1 м цепи со скребками транспортера при указанном числе секций разгрузочной секции проходной секции длиной 1,5 м |

5,2 1355 89,8 48 |

5,2 1860 89,8 48 |

5,2 2385 89,8 48 |

5,2 2500 89,8 48 |

14 2090 99,4 64,2 |

Примечание. Скорость скребковой цепи 0,4 м/с.

Рис. 5.20. Цепной конвейер типа КЦМ:

1 — приводная станция; 2 — промежуточная секция; 3 — секция со смотровым люком; 4,

9 — секции с загрузочным патрубком; 5, 10 — секции с заслонками; 6, 7, 11, 12 — секции с

верхним коробом; 8 — выпускная секция; 13 — натяжная станция; 14 — шибер; 15 —

заслонка; 16 — цепь; 17— деревянный настил; 18 — направляющие

Продолжение таблицы 5.36

Параметры |

Т1-ТСЦ-50/25 |

Т1-ТСЦ-50/35 |

Т1-ТСЦ-50/50 |

Т1-ТСЦ-100/15 |

Т1-ТСЦ-100/25 |

Т1-ТСЦ-100/35 |

Т1-ТСЦ-100/50 |

Т1-ТСЦ-100/75 |

Производительность, т/ч: на зерне с р = 0,75 т/м3 на комбикорме с р = 0,5 т/м3 |

50 33,3 |

50 33,3 |

50 33,3 |

100 66,5 |

100 66,5 |

100 66,5 |

100 66,5 |

100 66,5 |

Длина транспортирования (максимальная), м |

25 |

35 |

50 |

15 |

25 |

35 |

50 |

75 |

Мощность привода, кВт |

4,0 |

5,5 |

7,5 |

5,5 |

7,5 |

10,0 |

13,0 |

22,0 |

Число секций при максимальной длине: проходных (длиной 1,5 м) разгрузочных |

14 3 |

20 4 |

28 6 |

9 2 |

14 3 |

20 4 |

26 8 |

39 10 |

Размеры поперечного сечения короба, мм: ширина высота |

320 430 |

320 430 |

320 430 |

500 430 |

500 430 |

500 430 |

500 430 |

500 430 |

Шаг, мм: цепи скребков |

160 320 |

160 320 |

160 320 |

160 320 |

160 320 |

160 320 |

160 320 |

160 320 |

Ширина скребков, мм |

300 |

300 |

300 |

480 |

480 |

480 |

480 |

480 |

Масса, кг: 1 м цепи со скребками транспортера при указанном числе секций разгрузочной секции проходной секции длиной 1,5 м |

14 2695

99,4 64,2 |

14 3400

99,4 64,2 |

14 4980

99,4 64,2 |

19 3100

132 73,5 |

19 3520

132 73,5 |

19 5400

132 73,5 |

19 8100

132 73,5 |

19 9170

132 73,5 |

конвейера, смонтированный на горизонтальной раме, состоит из электродвигателя и червячного редуктора. Цепь со скребками перемещает отходы по днищу коробов. В месте перегиба цепи установлен ролик. Конвейер загружают через отверстие в крышке горизонтального короба (выполняют по месту), а разгружают - через патрубок в верхней части наклонного короба.

Длина конвейера может быть уменьшена на величину, кратную 1000 и 2000 мм. Угол подъема устанавливают при заказе.