- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

5.5. Ленточные конвейеры

Ленточные конвейеры, являющиеся наиболее распространенным средством непрерывного транспорта в промышленности, на строительстве, в сельском хозяйстве служат для перемещения как разнородных насыпных, так и штучных грузов.

По конструкции и назначению различают ленточные конвейеры общего назначения (ГОСТ 22644 - ГОСТ 22647) и конвейеры специальные.

5.5.1. Ленточные конвейеры общего назначения

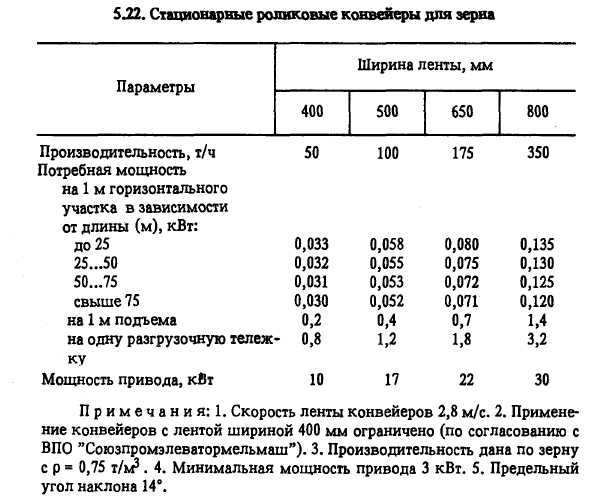

Стационарные роликовые конвейеры. Основные параметры стационарных роликовых конвейеров общего назначения с плоской резинотканевой лентой установлены ГОСТ 22644, технические условия ГОСТ 22647. Значения параметров выбирают из номинальных рядов. Номинальный ряд скоростей ленты - 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,250; 1,600; 2,000; 2,500; 3,150; 4,000; 5,000; 6,300; 8,000; 10,000 м/с (отклонение скоростей от указанных допускается в пределах ± 10 %). Техническая характеристика стационарных ленточных конвейеров для зерна, комплектуемых на основе сборочных единиц, приведена в табл. 5.22.

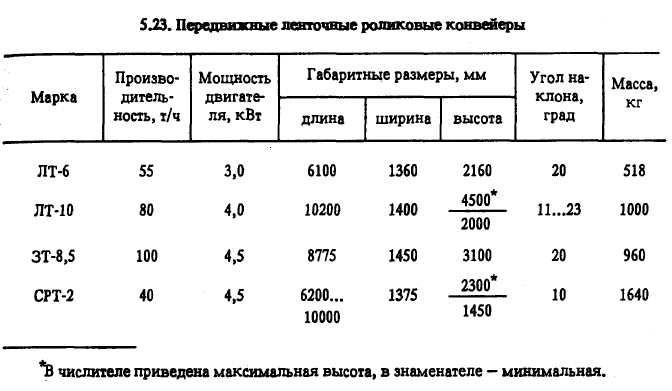

Передвижные роликовые конвейеры. Техническая характеристика наиболее распространенных конвейеров приведена в табл. 5.23.

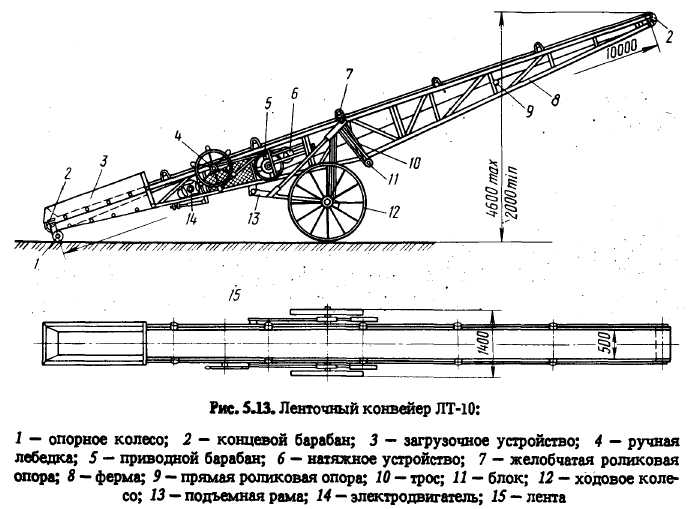

Ленточный конвейер ЛТ-10. Предназначен для механизации погрузочно-разгрузочных работ с зерном. Передвижной, несамоходный (рис. 5.13), ферма 8 которого состоит из двух соединенных между собой секций, установлена внутри подъемной рамы 13, шар-нирно соединенной с ней. На ферме 8 закреплены желобчатые роликовые опоры 7 и прямые роликовые опоры 9. Для натяжения линии служит натяжное устройство 6. Для предотвращения россыпи сыпучих грузов загрузочное устройство 3 с внутренней стороны обрамлено специальными фартуками из прорезиненной ленты. Электродвигатель 14 установлен внутри фермы 8 на качающейся раме. Вращение приводному барабану 5 передается через плоскоременную передачу

На концах фермы установлены поворотные барабаны 2. Конвейер выполнен с подъемным устройством, которое состоит из подъемной рамы 13, ручной лебедки 4 и полиспаста, блоки 11 последнего закреплены на концах подъемной рамы и на ферме конвейера. Концы троса 10 механизма подъема закреплены на двух барабанах лебедки, расположенных по бокам фермы. Штурвалом лебедки можно поднимать и опускать ее между боковинами подъемной рамы. Лебедка снабжена фрикционно-храповым устройством. Положение конвейера по высоте устанавливается специальным фиксатором. К подъемной раме 13 жестко прикреплена ось ходовых колес 12. Под загрузочным устройством 3 установлены опорные колеса 1.

Секционно-разборный конвейер ТС-50М. Предназначен для перемещения сыпучих грузов на расстояние от 9,5 до 50 м. Его можно устанавливать как в закрытом помещении, так и на открытой площадке. Балки наклонной и средних секций конвейера соединены между собой болтами. Сверху на балках приварены площадки для установки желобчатых роликовых опор. Приводная станция состоит из рамы, барабана и электропривода с клиновыми ремнями. Натяжная станция - винтового типа.

В комплект поставки секционно-разборного конвейера ТС-50М длиной 50 м входят: приводная станция в сборе, натяжная станция в сборе, десять средних секций, наклонная секция, 34 желобчатые роликовые опоры, 11 прямых роликовых опор и 101,3 м ленты.

Безроликовые конвейеры. Предназначены для горизонтального или наклонного транспортирования сыпучих грузов. Наибольший допустимый угол наклона зависит от коэффициента трения груза о ленту и угла его естественного откоса. Для зерна с p = 0,75 т/м3 максимальный угол наклона 15°. В ленточном безроликовом конвейере типа ТБ в качестве тягового элемента использована бесконечная резинотканевая лента, огибающая приводной и натяжной барабаны. Для увеличения угла обхвата приводного барабана лентой установлен отклоняющий (прижимной) ролик. Рабочая ветвь ленты, несущая на себе груз, по всей длине опирается на сплошной металлический настил в виде желоба, холостая ветвь - на неподвижные полукруглые ребра. Приводной барабан устанавливают в корпусе приводной станции на подшипниках качения. Габаритные размеры станции зависят от ширины ленты. Натяжная станция винтового типа.

Промежуточные секции длиной по 2 м образуют между собой сплошной желоб. Для плавного перехода ленты с желоба на приводной и натяжной барабаны установлены переходные секции, которые предназначены также для удаления продукта, попавшего под ленту, и

очистки ее нерабочей поверхности. Продукт попадает на холостую ветвь ленты и через окна при помощи скребка выводится наружу. Для очистки рабочей ветви ленты служит очиститель, устанавливаемый на приводной станции. Продукты очистки попадают по лотку в сбрасывающую коробку, через которую выгружается транспортируемый продукт. Конвейеры типа ТБ комплектуют приводом, состоящим из электродвигателя, клиноременной передачи и подвесного редуктора.