- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

Хранение грузов на стеллажах по сравнению со штабельным хранением имеет следующие преимущества: увеличиваются коэффициент использования объема складов, доступность к любому грузу во время хранения (при двухрядных стеллажах), более легко организовать учет грузов и мест их расположения, лучше сохраняются грузы и др. Недостаток состоит в более высокой строительной стоимости и металлоемкости.

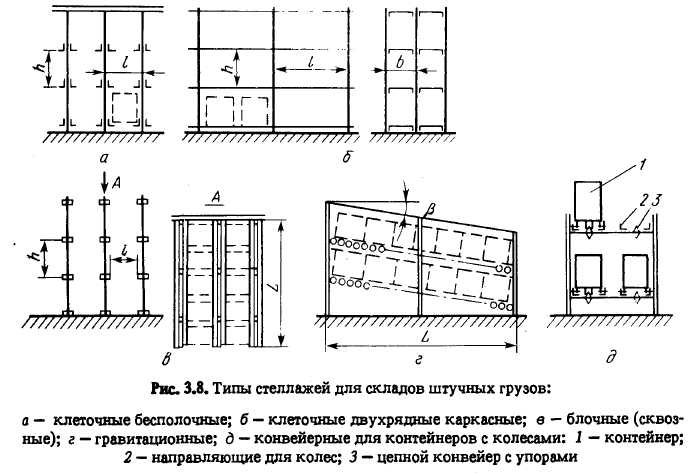

Стеллажные склады можно разделить на следующие группы: клеточные, блочные и стеллажи подвижного хранения (рис. 3.8). Наибольшее распространение получили склады клеточные двухрядные каркасные. На перерабатывающих предприятиях агропромышленного комплекса на складах хранят грузы, как правило, в укрупненной транспортной таре (пакеты на поддонах или в таре- оборудовании). Масса единицы груза не превышает 1 т (брутто), ее размеры 1,2 х х 0,8 х 1,35 м, поэтому в соответствии с ГОСТ 14757 рекомендуется принимать размер ячейки стеллажа - в осях (l х b х h) = 1400 х 900 х х 1500 мм. Если высота груза будет существенно меньше, высоту ячейки можно уменьшить, оставляя кратной 75 мм. Учитывая возможность размещения в ячейке грузов разных размеров, например пакетов и ТО, стеллажи должны быть каркасными, с полками для размещения одного или двух грузов, как показано на рис. 3.8, б.

Клеточные двухрядные стеллажи. В складах с двухрядными стеллажами зону хранения обслуживают краны-штабелеры мостового типа и стеллажные, (см. гл. 8). Выбор типа крана зависит от высоты стеллажей. При высоте подъема груза до 10 м можно применять краны обоих типов, при большей высоте следует применять только стеллажные. При высоте стеллажей до 10 м выбор типоразмеров и количества кранов определяется двумя условиями: общей требуемой производительностью по погрузке продукции в ячейки стеллажей и выгрузке ее

оттуда, а также необходимостью обслуживания всей площади зоны хранения. При обслуживании железнодорожного подвижного состава и автотранспорта при погрузке (разгрузке) пакетированных грузов в стеллажных складах, как и складах штабельного хранения, практически применяются только электропогрузчики грузоподъемностью 1,0 т типа ЭП-103 или др. Методика обоснования типоразмеров кра-нов-штабелеров приведена ниже (см. гл. 4.1).

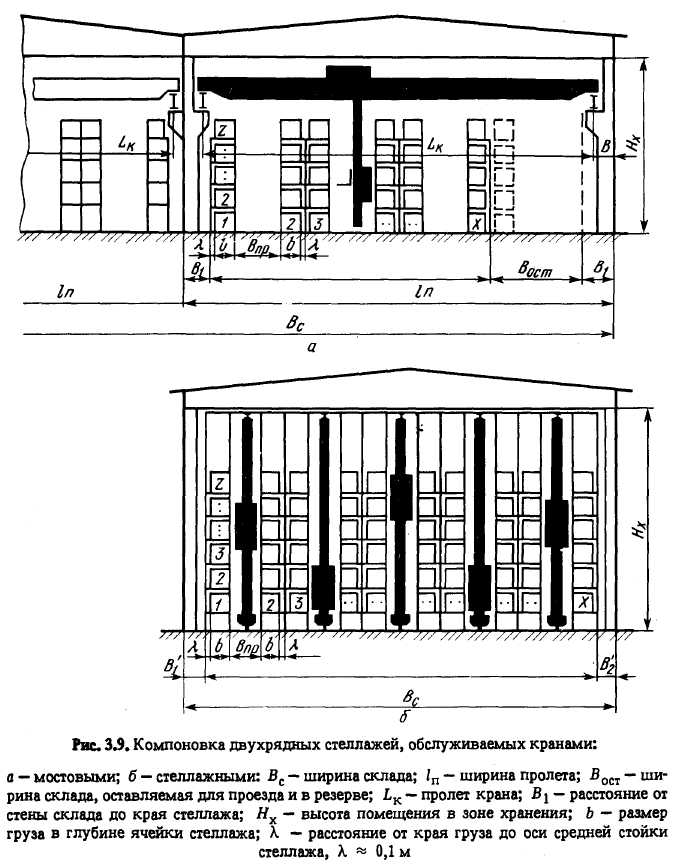

Компоновка стеллажных складов выполняется в двух вариантах: по схеме тупикового и проходного (сквозного) склада. Двухрядные стеллажи устанавливают рядами вдоль длинной стороны склада.

Преимущества проходных складов определяются условиями предприятий агропромышленного комплекса, когда склады готовой продукции компонуют рядом с технологическими цехами. При этом грузопотоки поступления из цеха будут с одной торцевой стороны склада, а грузопотоки выдачи на внешний транспорт - с другой.

Компоновка двухрядных стеллажей, обслуживаемых мостовыми и стеллажными кранами, показана на рис. 3.9. Важным параметром, влияющим на коэффициент использования площади и объема склада, является ширина прохода Впр между стеллажами. Для мостовых кранов грузоподъемностью 1,0 т ширину прохода принимают: для кранов ОП при высоте подъема 5,2 м с управлением с пола Впр = = 1310 мм; для кранов при высоте подъема до 9,5 м с управлением из кабины типа ОК Впр = 2050 мм; для стеллажных кранов-штабелеров типа СА грузоподъемностью 1,0 т и высоте подъема до 8,8 м - Впр = = 1000 мм, а при большей высоте - Впр = 1400 мм. Рельсовые пути мостовых кранов могут иметь опоры непосредственно на стеллажи или на специальные опоры на колоннах здания склада. В отдельных случаях пути подвешивают к перекрытию склада. Ширину стеллажных складов Вс принимают не менее 12 м. Общее число ячеек в складе R = = XYZ, где X, Y, Z - число ячеек по ширине, длине и высоте склада. Масса металла на одну ячейку высотой 1,4 м бесполочного стеллажа составляет около 0,05 т, стеллажа с полками - на 20 % больше.

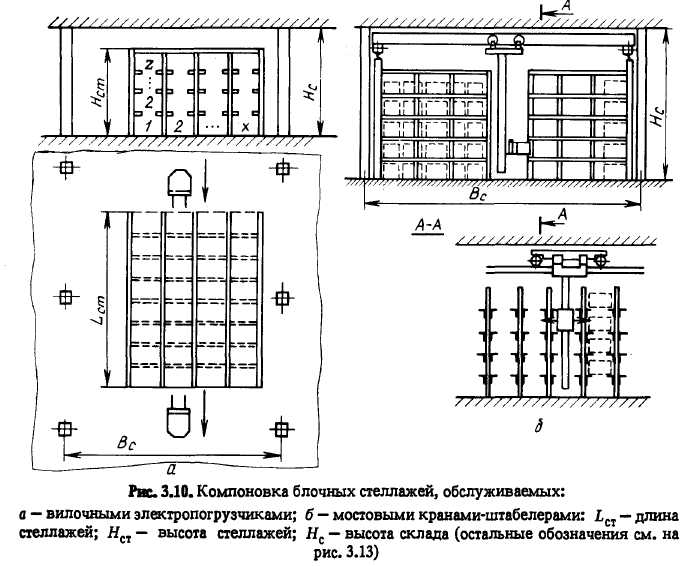

Блочные стеллажи. Данные стеллажи обслуживаются вилочными электропогрузчиками и мостовыми кранами-штабелерами (рис. 3.10), имеют преимущества перед двухрядными, так как обеспечивают существенно более высокий коэффициент использования площади склада (фпл = 0,5). Блочные стеллажи применяют для хранения однотипных грузов, не требующих постоянного наблюдения в процессе хранения. Для обслуживания блочных стеллажей в зоне хранения эффективно применять мостовые краны-штабелеры, только при этом стойки стеллажей не могут иметь верхних связей. Размеры блочных стеллажей ограничены. Длина (глубина) стеллажа Lст обычно не более 12 м. Ширина прохода должна позволять проезд электропогрузчика с грузом, а расстояние между краями полок

![]()

где /г — длина груза; для поддона /г = 1,2 м.

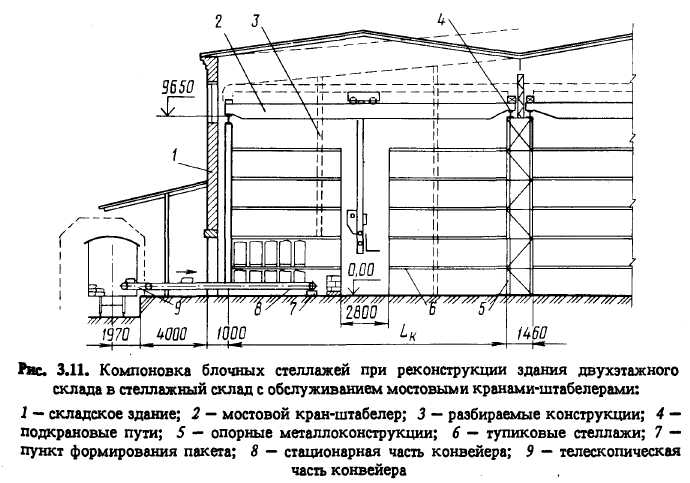

При обслуживании электропогрузчиками высоту блочных стеллажей принимают не более 4,5 м из-за трудностей доставки груза в приподнятом положении. При обслуживании мостовыми кранами высота хранения груза может быть увеличена. Блочные стеллажи эффективно использовать при реконструкции небольших предприятий для увеличения грузовместимости склада в пределах старых площадей (рис. 3.11).

Стеллажи подвижного хранения. Стеллажи, которые обеспечивают подвижное хранение грузов, имеют либо гравитационные роликовые дорожки, либо специальные цепные конвейеры на каждой линии хранения груза. На стеллажах с подвижным хранением могут размещаться как отдельные штучные грузы (ящики), так и грузы, пакетированные на плоских поддонах или в таре-оборудовании. В первом случае большим достоинством таких складов является возможность осуществлять комплектацию грузов при отправке многоассортиментной продукции потребителям, поскольку конвейерные системы, работающие на отпуск, могут выдавать любой груз в любой последовательности для формирования заказа в любом ассортименте.

При проектировании складов с гравитационными стеллажами следует иметь в виду, что коэффициент использования объема склада зависит также и от длины стеллажей. Общий коэффициент использования объема склада

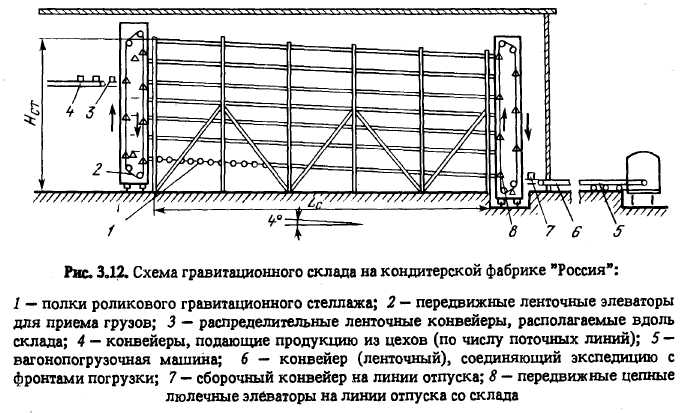

Примером использования гравитационных стеллажей может служить склад готовой продукции на кондитерской фабрике "Россия" в г. Самаре. На этом предприятии сооружен высокомеханизированный склад с подвижным хранением штучных грузов (продукция в картонных ящиках) на гравитационных стеллажах (рис. 3.12). Связь склада с

технологическими цехами осуществляется системой конвейеров 4, по которым подается продукция по сортам непосредственно с поточных линий цехов.

С помощью передвижных люлечных элеваторных перегружателей 2 ящики с распределительного конвейера поступают на полки гравитационных роликовых стеллажей 1, где хранятся по сортам. Выдачу продукции со склада в необходимом ассортименте осуществляют с помощью аналогичных люлечных элеваторов 8 и сборочных конвейеров 7. Продукция по соединительным конвейерам 6 доставляется в экспедицию, откуда, согласно заказу, она направляется на внешний транспорт с поштучной укладкой вагонопогрузочной машиной 5 либо предварительно упаковывается в укрупненные транспортные единицы.

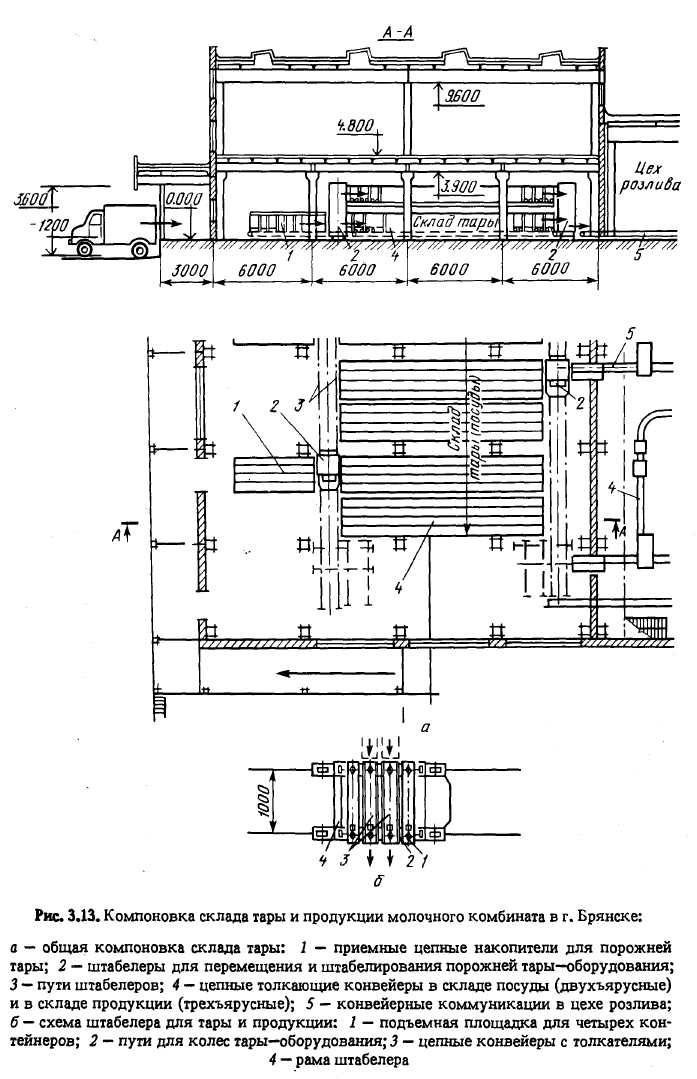

Пример компоновки склада штучных грузов, уложенных в тару-оборудование с размещением их на стеллажах подвижного хранения, показан на рис. 3.13. Здесь приведено решение механизированного комплекса молочного комбината в г. Брянске, в котором оборудование и коммуникации складов тары и готовой продукции выполнены в соответствии с введенным в строй крупнейшим молочным комбинатом в Лианозове. Укрупненной транспортной единицей является тара-оборудование стандартных размеров 600 х 400 х 1200 мм типа Я1-ОТА на колесах. Складские комплексы оборотной тары и продукции выполнены в виде двухъярусных стеллажей, на которых смонтированы направляющие для колес ТО и легкие одноцепные конвейеры с роликовыми толкателями.

В складской комплекс входят отделение приема тары с автотранспорта, в котором формируются первичные партии тары на цепных конвейерах. Отсюда группами по 4 контейнера (ТО) тара поступает в склад с помощью передвижных штабелеров, которые устанавливают их в двухъярусные конвейерные стеллажи склада тары. Со склада ТО также группами направляется на линии розлива в цех. После заполнения и оформления продукцию укладывают в ТО и направляют в охлаждаемый склад (t = 0 °С), снабженный конвейерными стеллажами. При отправке со склада продукцию устанавливают штабелерами на конвейерные накопители в экспедиции, откуда ТО вручную закатывают в кузова автомобилей. Необходимость ручных работ при обслуживании автомобилей вызвана тем, что для перевозки используют различные типы неспециализированных автомобилей.

Ниже приведен пример компоновки крупного склада с применением двухрядных стеллажей.

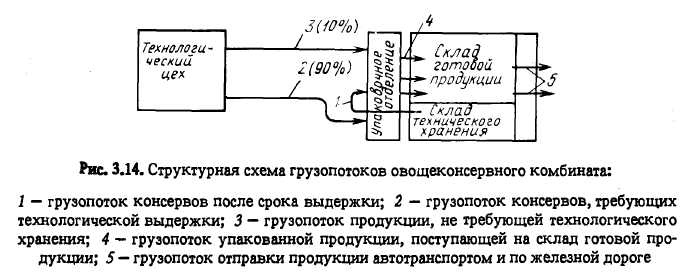

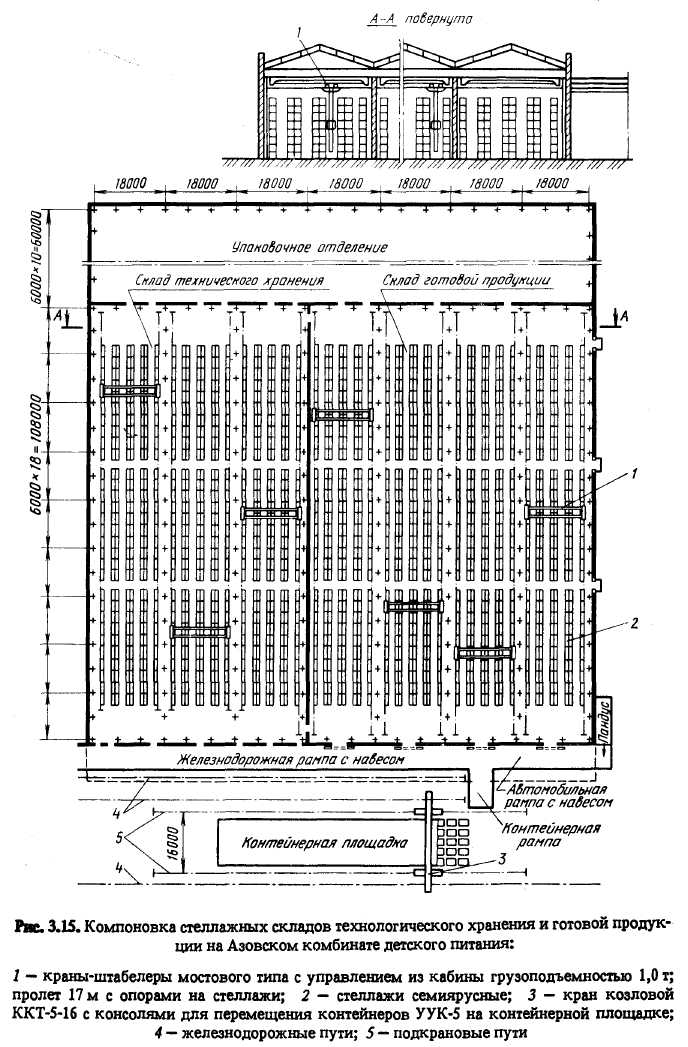

Комбинированный склад овощеконсервного завода согласно требованиям технологии состоит из склада технического (технологического) хранения для неоформленной продукции в целях контрольного хранения в течение 15 сут и склада полностью оформленной готовой продукции. Такой комплекс создан на Азовском комбинате детского питания. Структурная схема грузопотоков комбината показана на рис. 3.14. Небольшая часть продукции (около 10 %) не требует технологической выдержки и поэтому сразу оформляется как готовая продукция и направляется на склад продукции.

Грузопоток остальной продукции в упаковочном отделении пакетируют на поддонах для временного хранения (горизонтальными слоями в шахматном порядке с прокладками) и направляют в склад технологического хранения. Оттуда, по истечении контрольного срока, пакеты возвращают в упаковочное отделение, где прежний пакет расформировывают, контролируют состояние продукции, далее упаковывают сначала в групповые упаковки в пленку массой 12-15 кг, а затем в пакеты на плоских поддонах и скрепляют для перевозки по железной дороге стальными лентами или растянутой лентой. Готовый пакет направляют в склад продукции и в течение года постепенно отправляют потребителю.

Компоновка такого комплекса с применением в зонах хранения обоих складов однотипных мостовых кранов-штабелеров с управлением из кабины показана на рис. 3.15. Масса груза в каждом пакете около 0,5 т (нетто). Высота пакета с поддоном не превышает 1,35 м.

Задание на курсовой проект такого комплекса может быть рассчитано на трех студентов, каждый из которых разрабатывает комплекс, используя свой вариант хранения: штабельное, стеллажное с мостовыми кранами и со стеллажными.

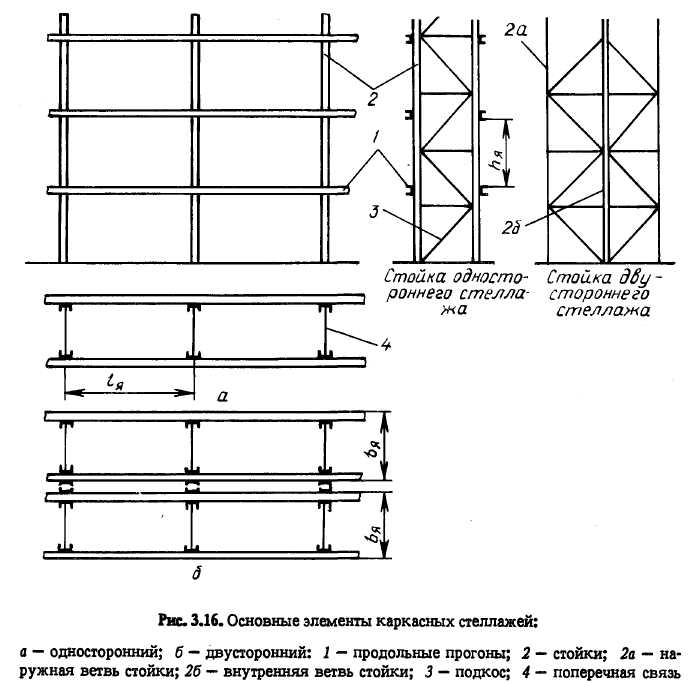

Конструкция стеллажей. Наибольшее распространение получили |двухрядные клеточные стеллажи каркасные и бесполочные по ГОСТ 114757; 16140; 16141.

Основные элементы каркасных стеллажей, которые требуют расчетов на прочность при проектировании новых конструкций, показаны на рис. 3.16, на котором приведены однорядный (односторонний) и двухрядный (двусторонний) стеллажи. В первую очередь расчету подлежат продольные прогоны и стойки крайние и средние.

Общая нагрузка на ячейку стеллажа (Н) •

![]() (3.13)

(3.13)

где S — число единиц груза в одной ячейке по длине стеллажа; X — число единиц груза в ячейке по ширине стеллажа;X = 1 при одностороннем и Х = 2 при двустороннем стеллаже; G - масса единицы груза, кг (брутто); kn - коэффициент возможной перегрузки; kn = 1,3.

При хранении на стеллажах пакетированных грузов принимают нагрузку на ячейку Fя =10 или 20 кН в соответствии с ГОСТ 14757. При хранении в ячейке одного пакета размером 1200 х 800 мм Fя = 10 кН, двух - Fя = 20 кН. По тому же ГОСТу длина ячейки соответственно при одном поддоне может быть либо lя = 1320, либо /я = 1820 мм, а двух /я = 2650 мм. При размещении в ячейке стеллажа одного поддона (1200 х 800) или двух единиц ТО (800 х 600) длину ячейки целесообразно принимать /я = 1500 мм, так как 1320 недостаточно, а 1820 слишком велико.

Высоту ячейки (hя) устанавливают в зависимости от высоты пакета принимая

![]()

гдеHст - нормальный ряд высоты стеллажей по ГОСТ 14757: Hст = 3,0; 3,6; 4,2; 5,1; 5,7; 6,3; 6,9; 7,8; 8,4; 9,3; 9,9; 10,5; 12,3; 14,4; 16,2 м; Z- число ярусов стеллажа.

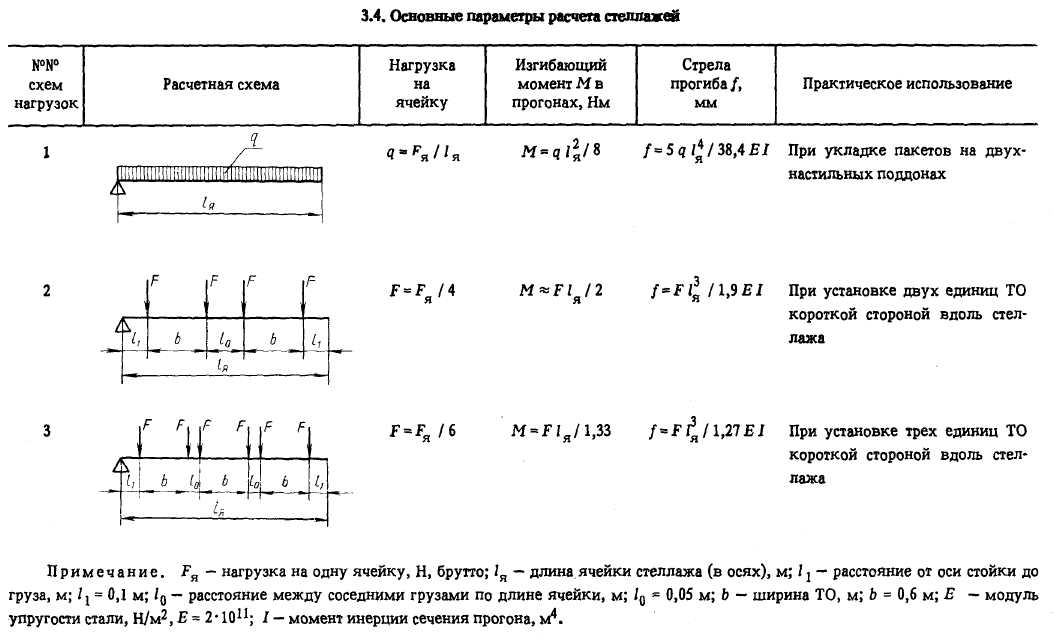

Расчет продольных прогонов. Характеристика нагрузок на продольные прогоны приведена в табл. 3.4. Материал, из которого обычно делают продольные прогоны, - это горячекатаные швеллеры по ГОСТ 8240 или гнутые швеллеры по ГОСТ 8278. При расчете продольных прогонов определяют их прочность на изгиб и жесткость. Прочность на изгиб обеспечивают выбором необходимого момента сопротивления сечения прогона (мм3):

![]()

где Mnр — изгибающий момент в прогоне, Н*мм; Мпр = М / п, здесь М - изгибающий момент, действующий на продольные прогоны в ячейке стеллажа (см. табл. 3.4); п — число прогонов, на которые распределяется нагрузка в ячейке стеллажа; [σ] — допустимое напряжение для стали СтЗ, равное 185 Н/мм2

Для выбора размеров сложного сечения прогона за основу берут стандартный профиль или определяют расчетным путем.

При

расчете жесткости прогонов для

механизированных складов максимальный

прогиб

![]() , для автоматизированных

складов

, для автоматизированных

складов

![]()

Расчет стоек на сжатие с продольным изгибом. Суммарная нагрузка (Н) на одну стойку стеллажа при симметричном нагружении

![]()

(3.14)

где Z — число ярусов на стеллаже; х = 1 при одностороннем и х = 2 при двустороннем стеллаже; S — число единиц груза в одной ячейке по длине стеллажа; S=1 или 2 при установке пакетов на поддонах (1200 х 800 мм) длинной стороной по длине стеллажа, а также 2 или 3 контейнера (800 х 600 мм) короткой стороной по длине стеллажа; т — масса конструкции стеллажа, приходящаяся на единицу груза, кг ед.: m = 40-60 для плоских поддонов и m = 25-35 для тары-оборудования; К3 , Кп — коэффициенты запаса и перегрузки; Кз = 1,1; Кп = 1,3; Nк. ш - давление на стеллаж от колес крана-штабелера (если такое есть), Н:

![]()

здесь GM — масса моста крана, кг; Gт, и Gг - масса всех элементов тележки и груза, кг; Lк — пролет крана, м; Iо — минимальное расстояние от оси рельса до спинки вил, м.

Нагрузка на одну ветвь стойки при одностороннем стеллаже NB = = Nст / 2, где 2 - число ветвей в стойке; при двустороннем стеллаже давление на внутреннюю (среднюю) ветвь Nв.в = Nст / 2, а на наружные Nв.н = Nст /4. Сечение ветвей стойки определяют с учетом сортамента по минимальному требуемому радиусу инерции сечения ветви стойки, которая работает на продольное сжатие.