- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

Глава 5. Соединения деталей и узлов машин

5.1. Назначение и классификация соединений

Связи между деталями машины делятся на подвижные (шарниры, подшипники, зацепления, муфты и др.), которые обусловлены кинематической схемой, и неподвижные, обусловленные технологией производства машин, сборки деталей и узлов, ремонта, эксплуатации, транспортировки и т.п.

Неподвижные связи называют соединениями. Они включают как сопряженные части деталей, так и скрепляющие их элементы. Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин и артиллерийской техники обусловлены качеством соединений.

По признаку разъемности все виды соединений разделяют на неразъемные и разъемные.

Неразъемными называют соединения, не допускающие разборку соединяемых деталей без их повреждения. К ним относятся сварные, заклепочные, паяные и клеевые соединения. Их применение обусловлено в основном технологическими и экономическими требованиями.

Разъемными называют соединения, допускающие разборку и повторную сборку без повреждения соединяемых или соединяющих деталей. К ним относятся резьбовые, шпоночные, шлицевые (зубчатые), профильные, штифтовые соединения, а также условно, соединения с натягом (прессовые). Разъемные соединения, кроме резьбовых, относят к соединениям типа "вал-втулка".

Все виды соединений широко применяются в артиллерийском вооружении.

К соединениям предъявляются следующие основные требования: высокая статическая и усталостная прочность; равнопрочность самого соединения с материалом соединяемых деталей; жесткость; плотность; сохранение физических и химических свойств материала в местах соединения; применимость способа для соединения деталей различной формы и размеров, изготовленных из разнообразных материалов.

Основными критериями работоспособности являются прочность статическая и усталостная.

5.2. Неразъемные соединения

5.2.1 Сварные соединения

Сварными называют неразъемные соединения, в которых сопряжение деталей осуществляется сваркой.

Сварка – технологический процесс соединения деталей и сборочных деталей путем их местного сплавления и деформирования в целях возникновения прочных связей между их атомами и молекулами.

На практике используют свыше 60 способов сварки, которые делятся на две основные группы: сварка давлением и плавлением.

Сварка давлением осуществляется путем совместного пластического деформирования нагретых или холодных деталей. Сварка давлением может быть кузнечная и контактная. При контактной сварке детали разогреваются теплотой, выделяемой при прохождении электрического тока через место контакта, доводятся до пластического состояния и механически сдавливаются. Контактная сварка делится на стыковую, точечную, шовную (роликовую) и применяется в массовом производстве для сварки труб, арматуры кузовов автомобилей, корпусов самолетов, ракет, кораблей, артиллерийских орудий и т.д.

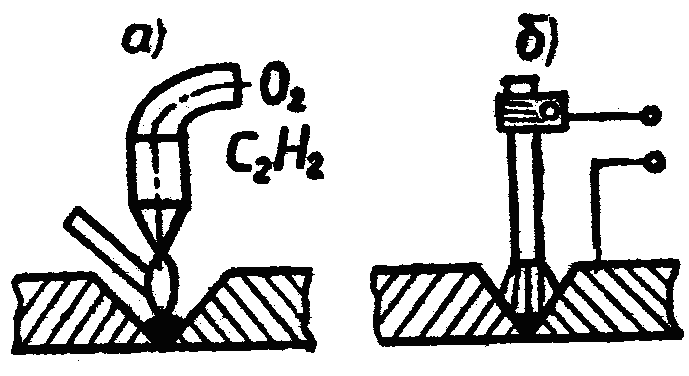

Сварка плавлением (рис. 5.1) по виду источника тепловой энергии делится на газовую и электрическую.

Рис. 5.1

При газовой сварке (рис. 5.1 а) источником теплоты является высокотемпературное пламя горючих газов (ацетилена, водорода) в струе кислорода; ее применяют для сварки тонкой листовой стали, чугуна, цветных металлов и сплавов, а также для редких металлов.

Из электрических видов сварки плавлением широкое применение находят ручная и автоматическая электродуговая плавящимся электродом (рис. 5.1 б), а также электрошлаковая, при которой используется теплота, выделяющаяся при прохождении электрического тока через расплавленный шлак. Последний вид сварки применяется для соединения деталей толщиной до 1 м и более. Применима для чугунных отливок. Для повышения качества сварного шва применяют электроды с обмазкой флюсами. ГОСТ регламентирует диаметр электродов 1,6…12,5 мм и типа: Э34, Э42, Э46, Э50А, 60 и др. Число после буквы обозначает предел прочности шва (например, Э42 – σв ≈ 420 МПа), а буква А обозначает гарантируемое получение пластических свойств шва. Специальными видами сварки являются: диффузионная (для соединения разнородных материалов); электронно-лучевая (для тугоплавких металлов); радио-частотная (для тонких труб); ультразвуковая (для приварки тонких элементов, особенно в приборах); лазерная (для микромодулей) и др.

Достоинства сварных соединений: экономия материала из-за более полного использования сечений соединяемых деталей на 20…25% по сравнению с клепочными; простота конструкции сварного шва; меньшая трудоемкость и стоимость (до 50…100%); возможность автоматизации и соединения деталей любой формы и размеров; обеспечение герметичности.

Недостатки: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения, а иногда и коробление деталей; возможность наличия скрытых дефектов (трещин, непроваров и др.) снижающих прочность соединений; сложность проверки качества шва, так как методы дефектоскопии еще недостаточно разработаны; недостаточная надежность при больших вибрационных и ударных нагрузках.

Сварка является одним из самых распространенных современных прогрессивных способов получения различных машиностроительных, строительных и других конструкций. Сварные соединения являются наиболее совершенными, так как лучше других приближают соединяемые детали к цельным, и находят широкое применение во всех отраслях промышленности, в том числе и в ракетно-артиллерийской технике. Наибольшее распространение получили соединения электродуговой и газовой сваркой.

Виды сварных соединений

Терминология обозначения, классификация и конструктивные элементы сварных соединений регламентированы соответствующими Государственными стандартами.

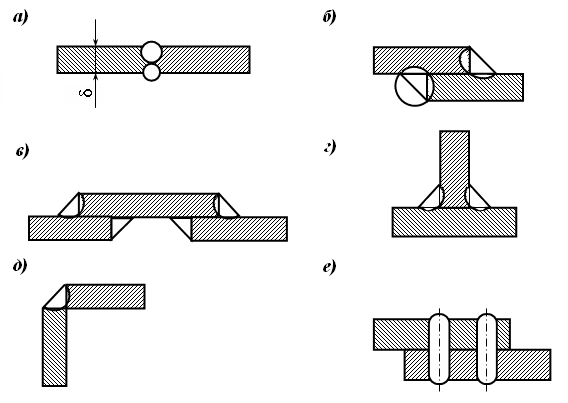

По назначению сварные соединения могут быть прочными и плотнопрочными, т.е. обеспечивающими и прочность, и герметичность. В зависимости от взаимного расположения соединяемых деталей различают следующие виды сварных соединений (рис.3.2): стыковые, нахлесточные, тавровые, угловые, прорезные и пробочные. Стыковые соединения выполняют стыковыми швами, а остальные (кроме пробочных) – угловыми валиковыми швами.

Рис. 5.2

Стыковые соединения (рис. 5.2 а) – наиболее простые, надежные, экономичные и распространенные. В зависимости от толщины деталей сварку выполняют односторонним или двухсторонним швом, а также производят соответствующую подготовку кромок механической обработкой. Стыковые швы могут быть прямыми, т.е. перпендикулярными растягивающей силе и косыми. Косые швы применяют для увеличения рабочей длины. Если стыковое соединение не обеспечивает необходимой равнопрочности с цельным металлом применяют соединения с накладками (рис. 5.2 в).

Нахлесточные соединения (рис. 5.2б) применяют, когда соединяемые детали расположены параллельно или частично перекрывают друг друга. Их выполняют угловыми швами, которые могут быть: односторонние и двухсторонние; непрерывные и прерывистые; по форме поперечного сечения (рис. 5.3) нормальные, вогнутые, выпуклые и специальные. Наиболее распространены швы с сечением в виде равностороннего треугольника. При ручной сварке соединения выполняют, как правило, выпуклым швом.

Рис.3.3.

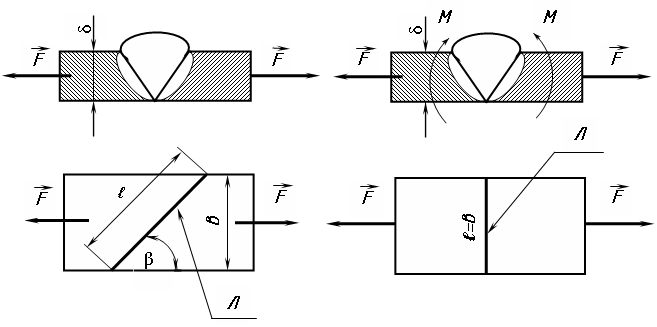

По распределению шва относительно линии действия нагрузки (силы F) различают швы: лобовые, расположенные перпендикулярно линии действия силы; фланговые, расположенные параллельно линии действия силы; косые, расположенные под углом к направлению силы; комбинированные (сочетание лобовых и фланговых).

Тавровые соединения (рис. 5.2г) применяют для сварки деталей, расположенных во взаимно перпендикулярных плоскостях. Они просты в исполнении, достаточно прочны и экономичны.

Условные соединения (рис. 5.2д) двух деталей, расположенных под любым углом (чаще 900), применяют как связующие и при небольших нагрузках.

Прорезные соединения представляют собой щель шириной (2-4)δ и длиной до 25δ, вырезанную в одной из деталей с последующей сваркой угловым швом по периметру прорези; применяют в особых случаях.

Пробочные соединения (рис. 5.2е) осуществляются путем заполнения расплавленным металлом отверстий в соединяемых деталях; диаметр отверстия d0 ≈ 2δ (δ – толщина детали); применяются обычно не как силовые.

Расчет сварных соединений

Основным критерием работоспособности сварных соединений является прочность.

а) Расчет стыковых соединений.

Стыковые соединения (рис.3.4) могут разрушаться по шву, по месту сплавления металла шва с металлом детали, по сечению детали в зоне термического влияния, где ухудшаются механические свойства металла. Установлено, что при качественной сварке разрушение соединения стальных деталей происходит по сечениям в зоне термического влияния. Поэтому стыковые соединения рассчитывают на прочность по сечению соединяемых деталей, т.е. как целые детали.

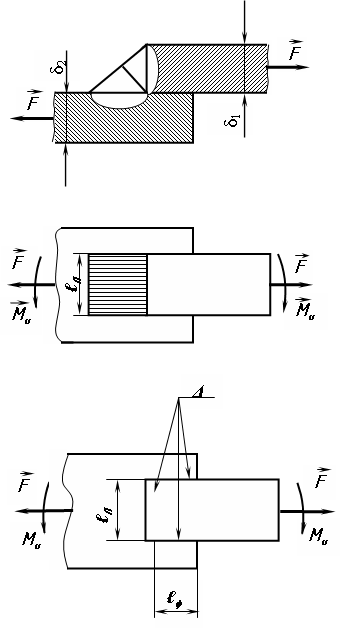

Рис. 5.4

Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений.

Условие прочности

σ ≤ [σ'Р(С)]. (5.1)

При действии растягивающей (сжимающей) силы проверочный расчет на прочность стыковых соединений ведут по формулам:

для прямого шва

σ = F/(ℓδ) ≤ [σ'Р(С)]; (5.2)

для косого шва

σ = Fsinβ/(ℓδ) ≤ [σ'Р(С)]. (5.3)

При действии

изгибающего момента

![]() в плоскости приварки

в плоскости приварки

σmax = Mu/Wu = 6Mu/(ℓδ2) ≤ [σ'Р]. (5.4)

При действии изгибающего момента и растягивающей силы

σmax

=

![]() ≤

[σ'Р]. (5.5)

≤

[σ'Р]. (5.5)

В формулах: δ – толщина соединяемых деталей, мм; ℓ - длина шва, мм (для прямого шва ℓ = в – ширине детали, для косого шва (ℓ = в/ sinβ);

β – угол наклона шва к линии действия силы;

Wu = (ℓδ2)/6 – момент сопротивления сечения при изгибе;

σ, [σ'Р(С)] – расчетные и допускаемые напряжения сварного шва при растяжении и сжатии.

При проектировочном расчете определяются потребная длина шва или допускаемая растягивающая (сжимающая) сила [F].

б). Расчет нахлесточных соединений.

Нахлесточные соединения (рис. 5.5) в отличие от стыковых имеют более высокую концентрацию напряжений.

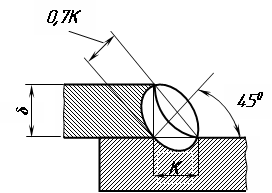

Установлено, что угловые швы как лобовые, так и фланговые независимо от расположения шва по отношению к внешней силе разрушаются по сечению шва, проходящему через биссектрису прямого угла (см. рис. 5.3).

В этом случае площадь расчетного сечения

А = hℓ = Кℓsin 450 = 0,7 Kℓ,

где К = δmin – катет шва; ℓ - длина всех угловых швов в соединении;

δmin – наименьшая толщина свариваемых деталей.

Угловые швы (рис. 5.5) рассчитываются на срез по касательным напряжениям в расчетном сечении площадью А.

Условие прочности

τ ≤ [τ'С]. (5.6)

При действии на угловой шов растягивающей силы проверочный расчет на прочность производится по формуле

τ = F/A = F/(0,7Kℓ) ≤ [τ'С]. (5.7)

Например, при соединении одним лобовым и двумя фланговыми швами (рис. 5.5б) длиной ℓЛ + 2ℓФ = ℓ формула (5.7), записывается в виде

τ = F/ [0,7K(ℓЛ + 2 ℓФ)]≤ [τ'С]. . . (5.8)

Расчет нахлесточных сварных соединений, нагруженных изгибающим моментом выполняют при условии, что лобовые и фланговые швы нагружаются независимо. При таком допущении условие прочности для сварного соединения лобовым швом, нагруженного изгибающим моментом в плоскости приварки можно записать в виде:

τ = Мu / Wu = 6Mu /(0,7KℓЛ 2) ≤ [τ'С] . . . (5.9)

Рис. 5.5.

Условие прочности соединения лобовым швом, нагруженного изгибающим моментом и силой

τ = [ F/(0,7KℓЛ) + 6Mu/(0,7KℓЛ2) ] ≤ [τ'С] . . . (5.10)

Условие прочности соединения лобовым и фланговым швами, нагруженных изгибающим моментом Мu , можно записать

τ = [ Mu/ (0,7KℓЛℓФ + 0,7КℓЛ2/ 6)] ≤ [τ'С] . . . (5.11)

Для комбинированного соединения лобовым и фланговым швами, нагруженных и

τ = (τ М + τ F) ≤ [τ'С], (5.12)

где τМ определяется по формуле (3.11), а τF по (3.8).

В формулах τ и [τ'С] – расчетное (действительное) и допускаемое касательные напряжения среза для сварного шва.

При проектировочном расчете по допускаемым напряжениям определяется потребная длина ℓ сварных швов или допускаемая нагрузка.

При конструировании соединения сварные швы следует располагать так, чтобы они были нагружены равномерно. Для получения равномерного распределения нагрузки между швами необходимо длину каждого шва принимать обратно пропорциональной расстоянию между центром тяжести сечения детали и швами. Следует иметь в виду, что длина лобового шва не ограничивается (она обычно равна ширине детали), но длина нахлестки (перекрытия деталей) должна быть не менее 4 δmin. Длину флангового шва не следует выполнять менее 30 мм и более 60 К.

Нахлесточные соединения тонколистовых конструкций выполняют точечной контактной сваркой. Диаметр сварных точек зависит от толщины δ деталей, обычно d = 1,2 δ + 4 мм; шаг сварных точек t = (3…4)d. Точечные сварные соединения рассчитывают на срез.

При расчете сварных цилиндрических емкостей, находящихся под давлением Р обычно определяют толщину стенки

δ = РD/(2 [δ'P]),… (5.13)

где D – диаметр емкости.

Допускаемые напряжения [σ'Р(С)] и [τ'С] для сварных швов выбираются по таблицам в зависимости от допускаемого напряжения на растяжение [σР] материала детали, способа сварки 9ручная или автоматическая) и типа электродов. При этом [σР] = σТ/S, где σТ – предел текучести материала соединяемых деталей; S = 1,3…1,8 – коэффициент запаса прочности.

При переменных нагрузках рекомендуется рассчитывать прочность не только сварного шва, но и самих деталей в зоне этого шва. Допускаемые напряжения как для деталей в зоне шва, так и сварного шва умножают на коэффициент φ < 1, учитывающий уменьшение прочности.