- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

4.3.3. Подшипники качения (рис.4.19)

Подшипники качения являются наиболее распространенным видом опор вращающихся деталей механизмов и машин, в том числе валов механизмов наведения артиллерийских орудий и РСЗО.

Подшипники качения представляют собой готовые изделия и на них имеются стандарты. Опора качения состоит из корпуса, подшипника качения, устройства для закрепления подшипника на валу и в корпусе защитных и смазочных устройств подшипника. Часто подшипники качения не имеют специального корпуса, а устанавливаются непосредственно в корпусе машины (редуктора).

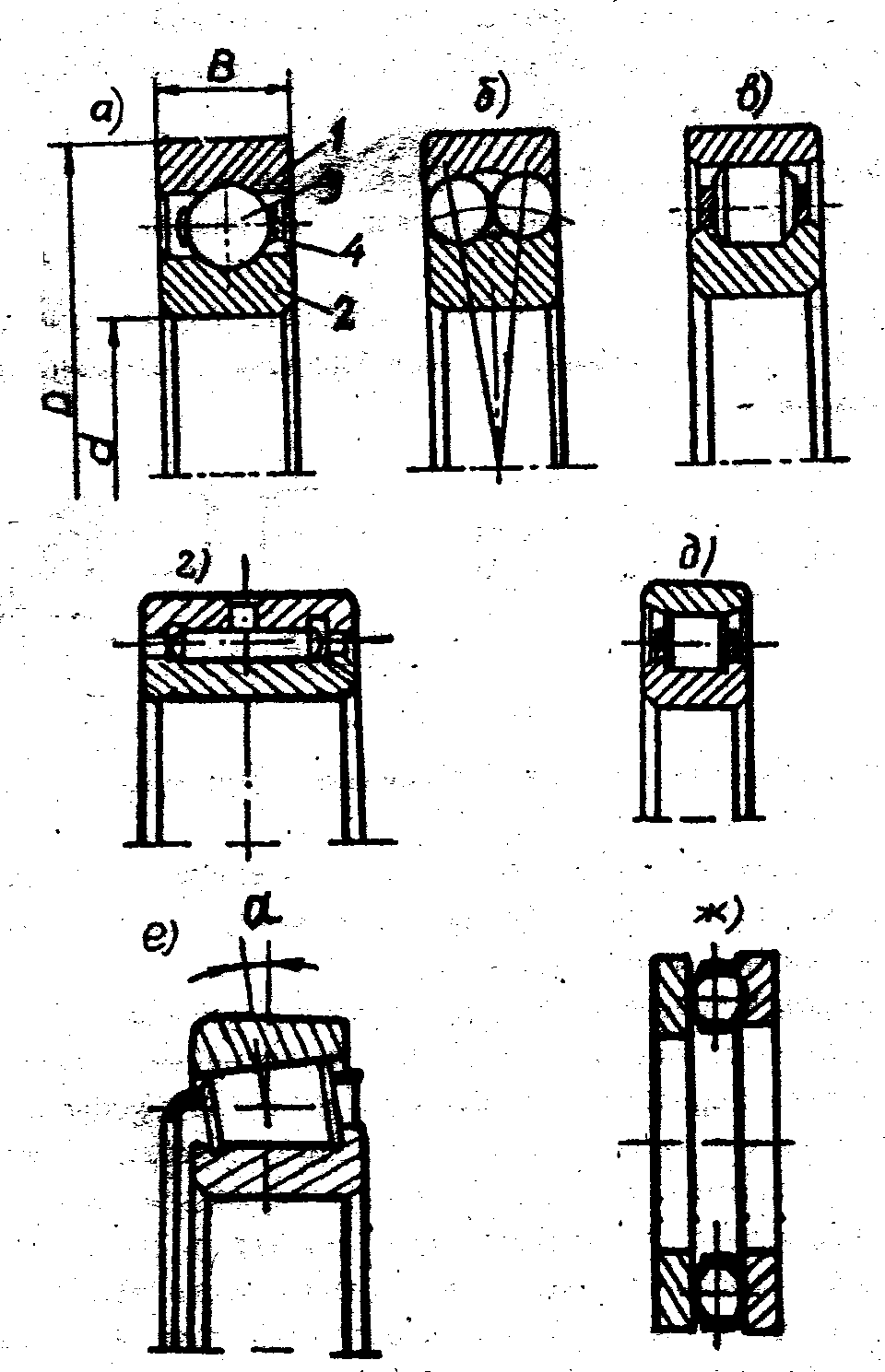

Подшипники качения (4.19 а) в большинстве состоят из наружного 1 и внутреннего 2 колец с дорожками качения; тел качения 3 (шариков или роликов), которые перемещаются по хорошо обработанным дорожкам качения колец; сепаратора 4, разделяющего и направляющего тела качения. В некоторых подшипниках одно или оба кольца могут отсутствовать. В них тела качения катятся непосредственно по канавкам вала или корпуса.

Рис. 4.19

Материалы: шарики, ролики и кольца подшипников изготовляют из шарикоподшипниковых, высокоуглеродистых хромистых сталей ШХ15, ШХ15СГ, 18ХГТ. Применяют также низкоуглеродистые легированные стали с последующей цементацией и закалкой (20Х2Н4А, 20НМ), а в условиях ударных нагрузок и при высоких требованиях к бесшумности работы шарики и ролики изготовляют из пластмасс (стеклопластиков). Сепараторы изготавливают из мягкой углеродистой стали (Ст.1, Ст2,8,10 и др.), латуни, бронзы, алюминиевых сплавов, пластмасс и др.

Классификация подшипников качения. По направлению действия нагрузки: радиальные, упорные, радиально-упорные и упорно-радиальные (см.п. 4.3.1).

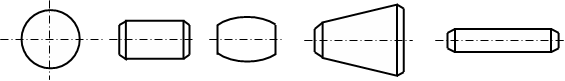

По форме тел качения (рис. 4.20): шариковые и роликовые (с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами).

Рис. 4.20

По числу рядов тел качения: однорядные, двухрядные, четырехрядные.

По способу самоустановки: несамоустанавливающиеся и самоустанавливающиеся, допускающие поворот оси внутреннего кольца по отношению к оси наружного (рис. 4.19).

По нагрузочной способности и размерам подшипники делятся на серии: сверхлегкую, особо легкую, легкую, среднюю, тяжелую; по ширине – узкие, нормальные и широкие. Наиболее распространены подшипники качения легких и средних серий нормальной ширины.

Стандарт устанавливает пять классов точности (в порядке повышения точности): 0 – нормального класса, 6 – повышенного, 5 – высокого, 4 – особо высокого и 2 – сверхвысокого.

При переходе от нормального класса точности 0 к классу сверхвысокой точности 2 стоимость изготовления подшипника возрастает примерно в 10 раз. На практике наиболее часто применяют подшипники нормального 0 и повышенного 6 класса точности. Выпускаются также особые подшипники по специальному заказу.

Быстроходность подшипников характеризуется предельной частотой вращения n об/мин или ω рад/с.

Каждый подшипник качения имеет условное обозначение: клеймо, состоящее из ряда цифр, букв, знаков, обозначающих тип, размер, класс точности, завод-изготовитель. Клеймо наносится на одно или оба кольца подшипника. Первые две цифры номера подшипника справа указывают внутренний диаметр (диаметр цапфы). Начиная с 04 (d = 20 мм) и кончая 99 (d = 495 мм). Для получения d указанные две цифры необходимо умножить на 5. подшипники с цифрами … 00 имеют d = 10 мм; 01 – d = 12 мм; 02 – d = 15 мм; 03 – d = 17 мм.

Третья справа цифра указывает серию подшипника: особолегкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и т.д.

Четвертая цифра справа обозначает тип подшипника: радиальный шариковый однорядный – 0; радиальный шариковый двухрядный – 1; роликовый конический (радиально-упорный) – 7 и т.д.

Пятая и шестая справа цифры характеризуют конструктивные особенности подшипника (например, 15 – подшипник с защитной шайбой).

Седьмая цифра указывает серию подшипника по ширине – нормальная, узкая, широкая.

Класс точности маркируется цифрой слева от условного обозначения подшипника, которая отделяется от него знаком тире. Например: цифры на подшипнике 6-206 означают: шариковый радиальный однорядный подшипник легкой серии с внутренним диаметром d = 30 мм, класс точности – 6 (повышенный).

Основные типы подшипников качения. Радиальные однорядные шарикоподшипники рис. 4.19) способны воспринимать радиальную и осевую нагрузку (до 25%), выдерживают большие угловые скорости вращения, допускают перекос колец до 100, самые дешевые – получили наибольшее применение.

Радиальные двухрядные сферические шарикоподшипники (рис. 4.19), благодаря способности самоустанавливаться, допускают перекос вала до 2…30.

Радиальные роликоподшипники (рис. 4.19) с короткими и длинными цилиндрическими роликами воспринимают только радиальную нагрузку. Нагрузочная способность на 70 % больше, чем у шариковых, однако, они не допускают перекоса колец.

Игольчатые подшипники (рис. 4.19) могут работать при больших радиальных нагрузках, выдерживают ударные нагрузки при невысоких угловых скоростях, не допускают осевой нагрузки и перекоса колец; могут применяться без колец.

Радиально-упорные шарикоподшипники (рис. 4.19 д) применяются при средних и высоких угловых скоростях и неударных нагрузках; способны воспринимать осевую нагрузку только в одном направлении, поэтому для фиксации вала в обе стороны их устанавливают попарно.

Конические роликовые подшипники (рис. 4.19 е) предназначены для восприятия радиальной и осевой нагрузок, обладают большой грузоподъемностью и возможностью раздельного монтажа внутреннего (вместе с роликами и сепаратором) и наружного колец; способны воспринимать ударные нагрузки.

Упорные шарико- и роликоподшипники (рис. 4.19 ж) воспринимают только осевые нагрузки: одинарные – в одном направлении, двойные – в двух направлениях.

Для уменьшения потери на трение, защиты от коррозии, отвода тепла и повышения долговечности подшипников применяют жидкую и консистентную смазку. Для защиты от загрязнения и предупреждения утечек смазки подшипниковые узлы снабжают различными уплотняющими устройствами.

Достоинства (по сравнению с подшипниками скольжения): меньше потери на трение (f ≈ 0,002 …0,006), а следовательно, высокий КПД (η = 0,99 для пары подшипников) и меньший нагрев; меньше в 10…20 раз пусковой момент; экономия дефицитных металлов; меньший расход масла; простота обслуживания и замены; малая стоимость, вследствие массового производства стандартных подшипников.

Недостатки: ограниченная возможность применения при очень больших нагрузках и высоких угловых скоростях; непригодны для работы при значительных ударных и вибрационных нагрузках; неразъемность конструкции, что не позволяет их применять в некоторых конструкциях.

Подшипники качения находят наибольшее применение. Их изготовляют на специализированных подшипниковых заводах с автоматическими поточными линиями. Наша промышленность выпускает свыше 1000 типоразмеров подшипников с наружным диаметром от 1,0 мм до 3-х метров, массой от 0,5 г до 4000 кг, более миллиарда в год.

Подшипники качения различных типов широко применяются в ракетно-артиллерийской технике. Например, в механизмах наведения 122-мм гаубицы Д30 применены шарикоподшипники 204, 8209; роликовые конические подшипники 7607; игольчатые подшипники и т.д.

Расчет и подбор подшипников качения

Основными причинами выхода из строя подшипников качения являются: усталостное разрушение тел качения (шариков или роликов) и беговых дорожек колец, особенно при длительной работе и плохой смазке; деформации в виде вмятин, лунок на дорожках качения; абразивное изнашивание в результате недостаточной защиты от пыли, песка, грязи; разрушение колец, тел качения и сепараторов из-за перекосов при монтаже и при больших динамических нагрузках.

Основными критериями работоспособности подшипников качения являются прочность и долговечность, которые характеризуются статической и динамической грузоподъемностью. Статической грузоподъемностью С0 называют такую нагрузку, которая вызывает общую остаточную деформацию наиболее нагруженного тела качения с дорожкой качения, равной 0,0001 диаметра тел качения.

Под динамической грузоподъемностью Сr понимают постоянную радиальную нагрузку в Н, которая может выдержать подшипник без разрушения за 1 млн. оборотов. Допускаемые (паспортные) значения [С0] и [Сr] для подшипников различных типов приводятся в каталогах-справочниках.

Подшипники выбираются стандартными. Вначале выбирается тип подшипника, а затем конкретный подшипник данного типа. Выбор типа подшипника зависит от назначения, направления и величины нагрузки, частоты вращения, режима работы, стоимости, условий монтажа и эксплуатации. Конкретный подшипник данного типа выбирается по диаметру цапфы вала и величине грузоподъемности.

При этом должны выполняться условия

С0 ≤ [С0] и Сr ≤ [Cr], (4.23)

где С0 и Сr – требуемая (рабочая) статическая и динамическая грузоподъемность.

Статическую грузоподъемность используют для подбора подшипников при малых частотах вращения n < 1 мин-1, когда число циклов нагружений мало и не вызывает усталостных разрушений, т.е. для предупреждения остаточных деформаций.

По динамической грузоподъемности Сr подбирают подшипники, у которых частота вращения кольца (вала) n > 1 мин-1 (с целью предупреждения усталостного их разрушения). При этом задаются их долговечностью Lh в часах или (реже) в миллионах оборотов вала L. В этом случае

Lh = 106L/(60n). (4.25)

Значение Cr определяют по формуле

Cr

= Fэкв

![]() ,

(4.24)

,

(4.24)

где m = 3 для шарикоподшипников, m = 3,33 – для роликоподшипников; Fэкв – эквивалентная (приведенная) нагрузка, которая учитывает переменные, ударные нагрузки и температуру, обеспечивая такую же долговечность, какую подшипник имеет при действительных условиях нагружения и вращения.

Для радиальных и радиально-упорных подшипников

Fэкв = (XVRr + YFa)Kσ KT, (4.26)

для роликоподшипников

Fэкв = Rr V KσKT. (4.27)

Здесь Х,Y

– коэффициенты радиальной, осевой сил

(указываются в каталоге); V

– коэффициент, учитывающий какое кольцо

вращается (V = 1 – при

вращении внутреннего кольца; V

= 1,2 – при вращении наружного кольца);

Кσ – коэффициент безопасности,

учитывающий влияние характера нагрузки

на долговечность; КТ – коэффициент,

учитывающий влияние температуры (при

t ≤ 1000С КТ =

1); Rr,

Fa –

радиальная и осевая силы, действующие

на подшипник; причем Rr

– суммарная реакция наиболее нагруженной

опоры (Rr

=

![]() ).

Если Сr >[Сr]

необходимо выбирать подшипник более

тяжелой серии.

).

Если Сr >[Сr]

необходимо выбирать подшипник более

тяжелой серии.

Из конструктивных соображений возможно сначала выбрать подшипник с дальнейшей проверкой его ресурса работы (долговечности) в часах по формуле

Lh

=

.

(4.28)

.

(4.28)

Предпочтительно, чтобы долговечность подшипников качения была равна регламентированному ГОСТом ресурсу 36000 ч для зубчатых редукторов и 20000 ч – для червячных.

Подшипниковый узел может включать подшипник, корпус подшипника, детали для фиксирования, а также устройства для смазывания. Он должен обеспечить вращение вала, восприятие радиальных и осевых сил, а также исключать осевое смещение вала, нарушающее нормальную работу сопряженных деталей (зубчатых и червячных колес, червяков, катков уплотнений и др.). Все детали подшипникового узла должны обладать достаточной прочностью и жесткостью.

Жесткость посадочных мест обеспечивается достаточной толщиной гнезд корпусов, предназначенных для установки наружных колец. Крепление внутренних колец на валу осуществляют в системе отверстия по посадке с натягом (к6,m6,n6 и др.); наружных колец в корпус – по системе вала и посадкой с зазором (Н7,К7,К6 и др.). Этим устанавливается возможное заклинивание тел качения и неравномерный износ дорожки качения на наружном кольце.

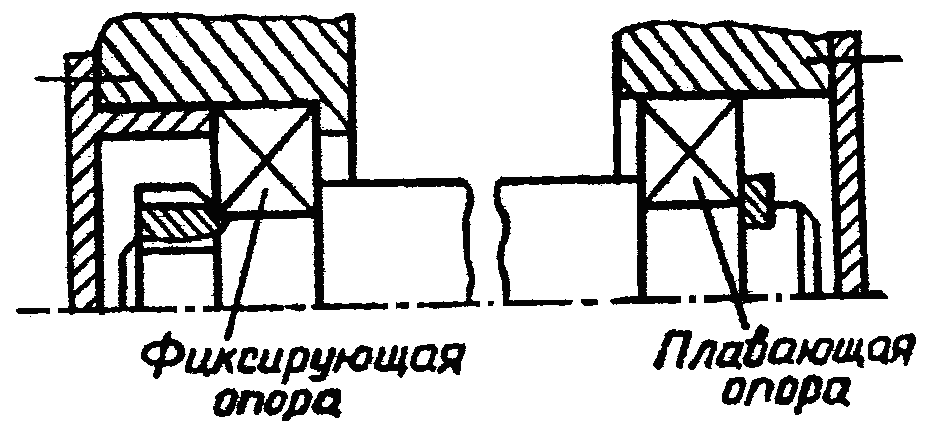

Чтобы исключить возможность заклинивания тел качения при действии осевой нагрузки, теплового расширения валов или погрешностей изготовления применяют осевое фиксирование вала (рис. 4.21) в одной опоре, а другая опора является плавающей (скользящей) или фиксирование вала в двух опорах (в каждой опоре лишь в одном направлении). При первом способе фиксирующая опора воспринимает радиальную и осевую силы, а плавающая – не ограничивает осевых перемещений вала и может воспринимать только радиальную нагрузку. Такой способ применяют в конструкциях при сравнительно длинных валах ℓ = (10…12)d и широко используют для установки валов цилиндрических зубчатых передач.

Рис. 4.21

С целью повышения жесткости вала в фиксирующей опоре ставят два подшипника; используют для установки валов конических и червячных передач, и требующих точной осевой фиксации. Способ фиксации вала в двух опорах конструктивно прост и наиболее часто применяется при установке валов конических и червячных передач с использованием радиально-упорных шариковых и роликовых подшипников.

Внутренние кольца подшипников на валу фиксируют с помощью буртиков вала, распорных втулок, посадки с натягом, пружинными стопорными кольцами, гайками и т.п. наружные кольца подшипников фиксируют пружинными стопорными кольцами, выступом крышек подшипниковых узлов, фасонными шайбами.