- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

Решение Вариант 1

Вращающий

момент на входном валу Т1

=

![]() ,

где

,

где

угловая

скорость вращения ωэ

=

![]() = 314 рад/с.

= 314 рад/с.

Тогда

Т1

=

![]() = 9,55 Н·м.

= 9,55 Н·м.

Вращающий момент на выходном валу

Т2 = Т1 u η.

По рекомендациям КПД зубчатой передачи η = 0,98.

Тогда Т2 = 9,55·5·0,98 = 46,8 Н·м.

Вариант 2

Вращающий момент на выходном валу Т2 = Рвых / ωвых,

где мощность на выходе Рвых = Рэη = 3 · 0,98 = 2,94 кВт.

Угловая скорость вращения на входном валу

ωэ

= ωвх

=

![]() =

314 рад/с.

=

314 рад/с.

Угловая скорость вращения на выходном валу

ωвых

=

![]() =62,8 рад/с.

=62,8 рад/с.

Тогда

Т2

=

![]() = 46,8 Н·м.

= 46,8 Н·м.

Пример 3.3. (рис.3.21). Определить межосевое расстояние цилиндрической прямозубой передачи привода и силы в зацеплении, если число зубьев шестерни z1 из условия неподрезания минимальное, окружной шаг р = 12,56 мм; передаточное число u = 5; вращающий момент на колесе Т2 = 46,8 Н·м.

Решение

Межосевое

расстояние а

=

![]() .

.

Делительный диаметр колес d1 = m z1; d2 = m z2,

где z1 = zmin = 17; z2 = z1· u = 17·5 = 85.

Модуль зацепления m = p/π = 12,56 /3,14 = 4 мм;

d1 = 4·17 = 68 мм; d2 = 4 · 85 = 340 мм.

а

=

![]() = 204 мм.

= 204 мм.

Силы в зацеплении:

oкружная

Ft

=

= 275 Н;

= 275 Н;

радиальная Fr = Ft tgα = 275·0,364 = 100 Н;

где α = 200 – стандартный угол зацепления.

Пример 3.4. (рис.3.21).

Определить межосевое расстояние цилиндрической косозубой передачи привода и силы в зацеплении по данным примера 3.3., принимая число зубьев шестерни z1 = 17, угол наклона зубьев β = 140.

Решение

Межосевое расстояние а = .

Делительные диаметры колес:

d1

=

![]() = 70 мм

= 70 мм

d2

=

![]() = 350 мм.

= 350 мм.

а

=

![]() = 210 мм.

= 210 мм.

Силы в зацеплении:

oкружная

Ft

=

= 266 Н.

= 266 Н.

радиальная

Fr

=

![]() = 99,8 Н;

= 99,8 Н;

осевая Fa = Ft tgβ = 266·0,249 = 66 Н.

Пример 3.5. (Рис. 3.22).

Рис. 3.22 |

Определить межосевое расстояние червячной передачи с однозаходным червяком, если передаточное число u = 30, шаг зацепления р=25,12 мм, коэффициент диаметра червяка q = 10. р=25,12 мм, коэффициент диаметра червяка q = 10.

|

Решение

Межосевое расстояние а = .

Модуль

m

=

![]() = 8 мм.

= 8 мм.

Делительный диаметр червяка d1 = mq = 8·10 = 80 мм.

Делительный диаметр червячного колеса d2 = mz2,

где z2 = z1u = 1 · 30 = 30.

С

учетом этого d2

= 8 · 30 = 240 мм и а

=

![]() =160 мм.

=160 мм.

3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

3.7.1. Винтовые передачи

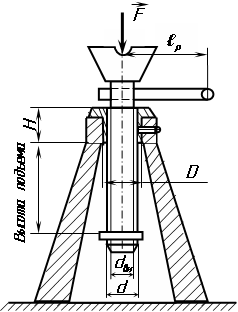

Винтовая передача или передача винт-гайка предназначена для преобразования вращательного движения поступательное.

Простейший механизм содержит два звена: винт – цилиндрический стержень с резьбой и гайка – обычно втулка с внутренней резьбой (рис.3.23).

Рис.3.23

Оба звена составляют пару, в которой задается либо вращение гайки, приводящее к поступательному движению винта, либо вращение винта, приводящее к поступательному движению гайки. В зависимости от особенности конструкции обе возможности получили распространение.

Для винтовых механизмов используется прямоугольная симметричная и трапецеидальная несимметричная (упорная) резьбы. Резьба винтов и гаек передач может быть правой или левой, однозаходной и многозаходной. Для самотормозащих передач используют однозаходную резьбу.

В последнее время стали применять передачи винт-гайка, в которых трение скольжения заменено трением качения, шариковые винтовые пары. Такая передача состоит из винта, гайки и шариков, заполняющих пространство, образованное впадинами резьбы. Перемещение шариков происходит по замкнутому каналу, соединяющему первый и последний витки резьбы гайки.

Винты передачи без термообработки изготовляют из стали 45, 50, а с закалкой – из стали 65Г, 40Х, 40ХГ и др. с закалкой до твердости более 50 НРС. Для уменьшения трения и износа резьбы гайки передачи изготовляют из бронз Бр010Ф1, Бр06Ц603 (при высоких скоростях вращения υ3 = 0,1-0,25 н/с) и антифрикционных чугунов АВ4-1, АВ4-2, АК4-1, С415 и др. при малых скоростях).

Достоинства: простота конструкции, плавность и точность хода, большая несущая способность, большое передаточное отношение, самоторможение.

Недостатки: сравнительно невысокий КПД.

Передачи винт-гайка применяют в самых различных конструкциях как, например, в подъемно-транспортных машинах (домкраты, опоры), в станках (механизм подачи рабочих инструментов), в измерительных приборах. В артиллерийской технике они используются в механизмах наведения и прицеливания.

В винтовых механизмах вращение винта или гайки осуществляют обычно с помощью маховика, шестерни и т.п. при этом передаточное отношение обычно можно выразить отношением окружного перемещения маховика SМ и перемещением гайки (винта) SГ

ί

=

![]() ,

(3.65)

,

(3.65)

где dM – диаметр маховика (шестерни и т.п.);

р - шаг резьбы;

z – число заходов винта.

Зависимость между окружной силой Ft на маховичке и осевой силой Fa на гайке (винте) записывается в виде

Ft = Fa ί η, (3.66)

где η – КПД винтовой пары.

В свою очередь, коэффициент полезного действия (КПД) определяется соотношением

η

=

![]() ,

(3.67)

,

(3.67)

где β = zρ/πd2 – угол подъема резьбы;

ρ – угол трения.

Обычно η ≤ 0,7 и лишь для шариковых винтовых пар повышается до η = 0,9.

Основным критерием работоспособности передачи является износостойкость. Величиной, ее характеризующей, принимают напряжения смятия σСМ, которые должны удовлетворять условию прочности на смятие

σСМ

=

![]() ≤ [σСМ], (3.68)

≤ [σСМ], (3.68)

где d2 – средний диаметр резьбы;

h – высота рабочего профиля резьбы;

z – число витков резьбы в гайке.

Для пар материалов винт-гайка сталь-броза [σСМ] = 10-13 МПа, сталь-чугун [σСМ] = 5-6 МПа.

Винт механизма находится в состоянии сложного сопротивления, так как он испытывает деформацию растяжения-сжатия и деформацию кручения. Условием прочности является

σэкв ≤ [σ], (3.69)

где эквивалентные напряжения определяются по формулам сопротивления материалов. В случае, когда длина винта достаточно велика, и он находится в состоянии сжатия, его необходимо рассчитывать на устойчивость.