- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

2.8. Кулачковые механизмы

2.8.1. Общие сведения и классификация

Кулачковым называется механизм, в состав которого входит кулачок. Кулачком называется звено, которому принадлежит элемент высшей пары, выполненный в виде поверхности переменной кривизны. Кулачковые механизмы предназначены для преобразования движения ведущего звена, обычно вращающегося кулачка, в заданное движение ведомого звена (толкателя или коромысла).

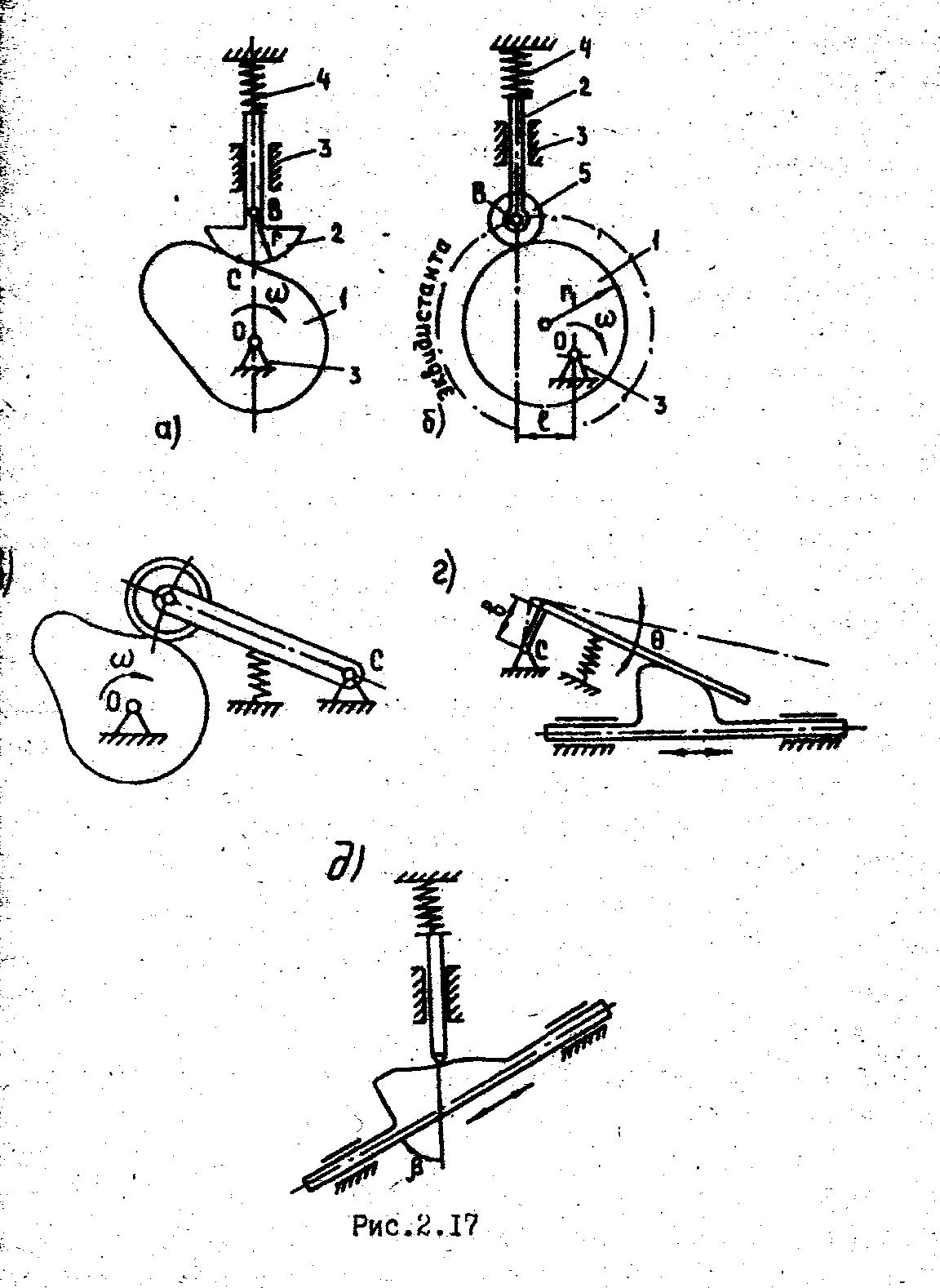

Простейший кулачковый механизм (рис. 2.17, а) состоит из кулачка – звено 1, толкателя – звено 2 и стойки – звено 3. При вращении кулачка с угловой скоростью ω толкатель совершает возвратно поступательное движение относительно стойки. Постоянный контакт толкателя с кулачком обеспечивается с помощью пружины 4. Звенья 1 и 3 образуют вращательную кинематическую пару, звенья 2 и 3 – поступательную КП, а звенья 1и 2 – двухподвижную КП.

Кулачковый механизм представляет собой трехзвенный механизм с двумя одноподвижными (низшими) КП и одной двухподвижной (высшей) КП. Число степеней свободы

W = 3(n – 1) – 2 p1 – 1p2 = 3 (3 – 1) – 2 ·2 – 1 ·1 = 1.

Отсюда следует, что при заданном законе вращения кулачка толкатель будет двигаться по вполне определенному закону, зависящему от профиля кулачка и толкателя.

Основными достоинствами кулачковых механизмов являются возможность легко получить требуемый закон движения толкателя и компактность. Благодаря этому кулачковые механизмы получили широкое применение для привода клапанов двигателя, в стрелковом и другом вооружении, для размыкания контактов магнето, в счетно-вычислительных устройствах, в приборах, и особенно в машинах-автоматах.

Рис. 2.17

Недостатки: большое удельное давление в месте касания двухподвижной пары (звенья 1 и 2), что приводит к большому износу; трудность изготовления кулачка сложного профиля; для нормальной работы необходимо применять силовое (пружины и др.) или кинематическое (пазы на кулачке и др.) замыкание, что усложняет конструкцию механизма. Для уменьшения трения между звеньями двухподвижной кинематической пары часто вводят особое звено – ролик 5 (рис.2.17, б), свободно вращающийся на оси, закрепленной на толкателе.

Кулачковые механизмы могут быть плоскими и пространственными.

В зависимости от характера движения кулачка и толкателя (коромысла) возможны следующие типы плоских кулачковых механизмов (рис.2.17, г): вращательное движение кулачка преобразуется в возвратно-поступательное или во вращательное (качательное) движение толкателя; возвратно-поступательное движение кулачка преобразуется во вращательное движение толкателя с размахом на угол θ или в возвратно-поступательное движение толкателя.

Профиль кулачка может быть очерчен окружностью радиуса r1 и кулачок вращается вокруг оси, не проходящей через его геометрический центр. Такой кулачок называется эксцентриком (рис.2.17,б). Кулачки могут быть выпуклыми и вогнутыми, когда профиль очерчен несколькими радиусами, и тангенциальными, когда боковые участки очерчены прямыми линиями.

Конец толкателя может быть с роликом, грибковидным, плоским, тарельчатым и др.

Основными параметрами кулачковых механизмов являются: действительный профиль, по которому очерчен кулачок; теоретический профиль кулачка – траектория центра ролика при движении толкателя по неподвижному кулачку, называемая эквидистантной (равноотстоящей на величину радиуса ролика rр ) кривой (рис. 2.17,б); минимальный rmin, максимальный rmax и текущий r радиусы кулачка; смещение линии движения толкателя от оси вращения кулачка (эксцентриситет) е ; максимальное перемещение (ход) толкателя h; фазы движения кулачкового механизма.

Окружность радиуса r0, центр которой совпадает с центром вращения кулачка, называется основной. Для коромысловых механизмов (с качающимся толкателем) характерен угол размаха коромысла θ.

Полный цикл движения толкателя за один оборот кулачка можно разбить на четыре фазы, которые характеризуются углом поворота φ или временем t, соответствующим этому углу (рис.2.18); φ1(t1) – фаза удаления, подъема толкателя или угол и время подъема; φ2 (t2) – фаза дальнего стояния или угол и время дальнего стояния (верхний выстой); φ3(t3) – фаза приближения, опускания толкателя или угол и время опускания; φ4 (t4) – фаза ближнего стояния или угол и время ближнего стояния (нижний выстой).

Рис. 2.18

Очевидно, что

φ1 + φ2 + φ3 + φ4 = 2π ; t1 + t2 + t3 +t4 =T ,

где Т – время одного оборота кулачка.