- •Организация производства на предприятиях отрасли

- •Учебно-методический комплекс

- •Состав комплекса

- •Рабочая программа

- •Распределение по семестрам

- •5. Практические занятия (18 часов)

- •Тема 1. Основы производственной логистики (2 часа)

- •Тема 2. Методы организации производства (2 часа)

- •Тема 3. Комплексная подготовка производства и освоения новой продукции (4 часа)

- •Тема 4. Планирование комплексной подготовки производства и освоения новой продукции (4 часа)

- •Тема 5. Оперативно-календарное планирование производства продукции (4 часа)

- •Тема 6. Факторы, влияющие на качество готовой продукции. Диаграмма Исикавы для предприятий текстильной промышленности (2 часа)

- •6. Лабораторные занятия (36 часов)

- •7. Темы курсовых работ

- •Раздел 2 умк

- •1. Объект, предмет, задачи и методы изучения курса

- •2. Сущность организации производства

- •3. Организация производства как область научного знания

- •4. Организация производства как сфера практической деятельности

- •5. Развитие теории организации производства

- •6. Законы и принципы организации

- •7. Системный подход к организации производства

- •Контрольные вопросы:

- •1. Понятие и виды производственного процесса

- •2. Классификация производственных процессов

- •3. Основные принципы организации производственного процесса

- •4. Факторы, влияющие на организацию основного производственного процесса

- •5. Производственный цикл и его структура

- •Контрольные вопросы:

- •1. Предприятие как особая форма организации производства

- •2. Классификация предприятий

- •3. Характеристика производственной структуры предприятия

- •4. Элементы производственной структуры

- •5. Пути совершенствования производственной структуры предприятия

- •Контрольные вопросы:

- •1. Характеристика типов организации производства

- •2. Формы организации производства

- •3. Методы организации производства

- •3.1 Метод организации индивидуального производства

- •3.2 Метод организации поточного производства

- •3.3 Метод групповой организации производства

- •3.4 Метод организации синхронизированного производства

- •Контрольные вопросы:

- •1. Основы организации материальных потоков

- •2. Формы организации материальных потоков в производстве

- •3. Интегрированная система управления материальными потоками

- •4. Планирование материального обеспечения производства

- •Контрольные вопросы:

- •1. Объем продаж и программа производства

- •2. Производственная мощность

- •3. Бизнес – план организации

- •4. Оперативно – календарное планирование (окп)

- •5. Основы окп в единичном производстве

- •6. Основы окп в серийном производстве

- •7. Основы окп в массовом производстве

- •Контрольные вопросы:

- •1. Кадровое планирование

- •3. Стадии процесса кадрового планирования

- •4. Разработка конкретных планов.

- •Контрольные вопросы:

- •1. Технология подготовки производства. Этапы подготовки производства

- •2. Техническая подготовка производства

- •3. Понятие системы технической подготовки производства

- •4. Конструкторская подготовка производства

- •5. Технологическая подготовка производства

- •6. Комплексная подготовка производства новой продукции

- •7. Анализ организационно-технического уровня производства

- •Анализ технического уровня производства

- •7.2 Анализ уровня технологии

- •7.3 Анализ уровня организации производства

- •Контрольные вопросы:

- •Лекция 9. Сетевое планирование и управление производственными процессами.

- •1. Сущность сетевого планирования и управления производственными процессами.

- •2. Методы расчета параметров сетевого графика

- •Контрольные вопросы:

- •1. Система контроля качества продукции

- •2. Виды технический контроля

- •3. Статистические методы контроля качества

- •1) Расслаивание (стратификация).

- •2) Диаграмма Парето.

- •3) Причинно-следственная диаграмма

- •4) Диаграмма рассеяния.

- •5) Контрольная карта.

- •4. Организация контроля на различных стадиях производства

- •5. Учет и анализ брака

- •Контрольные вопросы:

- •Лекция 11. Организация инструментального и ремонтного хозяйства.

- •1. Цель и задачи инструментального хозяйства предприятия

- •2. Классификация инструментов

- •3. Определение потребности в инструменте

- •4. Организация ремонтной службы предприятия

- •5. Функции ремонтной службы предприятия:

- •Контрольные вопросы:

- •1. Организационно-производственная структура и техническая база транспортного хозяйства

- •2. Определение грузооборота и грузопотоков

- •3. Планирование и организация транспортных работ

- •4. Задачи и классификация складского хозяйства

- •5. Структура складского хозяйства

- •Контрольные вопросы:

- •1. Задачи и основные функции организации материально – технического обеспечения производства

- •2. Организация материально-технического снабжения предприятия (мтс)

- •Основные функции омтс

- •3. Планирование мтс.

- •4. Значение энергохозяйства промышленного предприятия

- •5. Структура управления энергохозяйством

- •6. Организация производственного процесса энергохозяйства и управление им

- •Контрольные вопросы:

- •1. Организация рабочего места

- •2. Планировка рабочих мест

- •Контрольные вопросы:

- •1. Сервис как услуга. Классификация видов услуг

- •2. Оценка качества сервиса потребителей товара

- •3. Сервисное обслуживание промышленного предприятия

- •Контрольные вопросы:

- •Лекция 16. Основы проектирования производственных систем.

- •1. Производственные системы и их виды

- •2. Проектирование производственных систем: этапы, исходные данные. Структура производственных систем по отраслям.

- •2. Производственное деление завода

- •3. Основные задачи проектирования

- •4. Предпроектные работы

- •4.1. Технико-экономическое обоснование (тэо)

- •4.2. Аванпроект

- •4.3. Заявка на создание производственной системы

- •4.4. Техническое задание на проектирование

- •4.5. Рабочий проект (проект) и рабочая документация

- •5. Исходные данные для проектирования цеха

- •6. Производственная программа выпуска изделий

- •Тема 1. Основы производственной логистики.

- •Задача 1

- •Задача 2

- •Задача 3

- •Задача 4

- •Задача 5

- •Задача 6

- •Задача 7

- •Задача 8

- •Тема 2. Методы организации производства (2 часа).

- •Задача 1

- •Задача 2

- •Тема 3. Комплексная подготовка производства и освоения новой продукции.

- •Контрольные вопросы:

- •Тема 4. Планирование комплексной подготовки производства и освоения новой продукции.

- •Контрольные вопросы:

- •Тема 5. Оперативно-календарное планирование производства продукции.

- •Контрольные вопросы:

- •Тема 6. Факторы, влияющие на качество готовой продукции. Диаграмма Исикавы для предприятий текстильной промышленности.

- •Задача 1

- •Задача 2

- •Задача 3

- •Контрольные вопросы:

- •Задача 1

- •Задача 2

- •Задача 3

- •Задача 4

- •Задача 5

- •Расчет штата и производственных площадей энергетического хозяйства

- •Транспортная задача

- •Расчет потребного числа работающих

- •Расчет потребного количества оборудования и его загрузки

- •Раздел 3 умк

- •Факультет технологии и профессионально-педагогического образования Кафедра экономики и предпринимательства карта обеспеченности учебно-методической литературой

- •Раздел 4 умк

- •Раздел 5 умк

- •Факультет технологии и профессионально-педагогического образования Кафедра экономики и предпринимательства

4) Диаграмма рассеяния.

Для установления силы влияния (корреляции) одного фактора на другой и направленности взаимодействия строят корреляционные поля или диаграммы рассеяния (рис. 28).

Рис. 28. Варианты диаграмм рассеяния.

В случае:

а) можно говорить о положительной корреляции (с ростом x увеличивается y);

б) проявляется отрицательная корреляция (с ростом x уменьшается y);

в) при росте x y может как расти, так и уменьшаться, говорят об отсутствии корреляции.

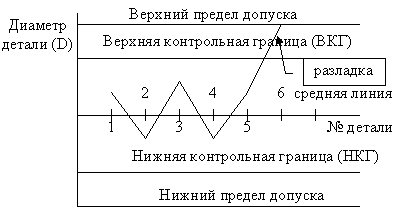

5) Контрольная карта.

Одним из способов достижения удовлетворительного качества и поддержания его на этом уровне является применение контрольных карт. Для управления качеством технологического процесса необходимо иметь возможность контролировать те моменты, когда выпускаемая продукция отклоняется от заданных техническими условиями допусков. Рассмотрим простой пример. Проследим за работой токарного станка в течение определённого времени и будем измерять диаметр детали, изготавливаемой на нем (за смену, час). По полученным результатам построим график и получим простейшую контрольную карту (рис. 29):

Рис. 29. Пример контрольной карты.

В точке 6 произошла разладка технологического процесса, необходимо его регулирование. Положение ВКГ и НКГ определяется аналитически либо по специальным таблицам и зависит от объёма выборки. При достаточно большом объеме выборки пределы ВКГ и НКГ определяют по формулам:

ВКГ =

+3

![]() ,

,

НКГ = –3 ,

.

.

Контрольные карты применяются, когда требуется установить характер неисправностей и дать оценку стабильности процесса; когда необходимо установить, нуждается ли процесс в регулировании или его необходимо оставить таким, каков он есть.

4. Организация контроля на различных стадиях производства

Качество продукции зависит не только от качества выполнения операций по ее непосредственному изготовлению (обработка, сборка), но и качества материалов и исходных заготовок, состояния средств производства и самих средств контроля (измерительный инструмент, контрольные приспособления и аппаратура). Поэтому для придания контролю профилактического характера необходимо проводить его на всех стадиях производства.

Контроль материалов, полуфабрикатов и готовых изделий заводов-поставщиков. Приемка материалов и полуфабрикатов начинается с тщательной проверки наличия и состояния всех технических документов поставщика, полученных вместе с грузом: сертификаты или их копии, акты приемки на заводе-поставщике, результаты химического анализа и механических и других испытаний, если последние предусмотрены техническими условиями на поставку. К готовым изделиям обычно прилагаются паспорта или аттестаты, формуляры, протоколы испытаний, комплектовочные листы, инструкции, техническое описание. Материалы и изделия поставщиков, прибывшие без документов, не принимаются и откладываются до получения необходимых документов по запросу отдела снабжения.

Контроль в заготовительных и в горячих цехах. Бюро технического контроля (БТК), имеющееся в каждом цехе, выполняет предупредительный, межоперационный и окончательный контроль качества продукции этого цеха. Предупредительный контроль заключается в периодическом наблюдении за состоянием средств производства и технологической дисциплины; межоперационный и частично окончательный контроль основан в большинстве случаев на выборочной проверке изделий.

В кузнечно-штамповочных цехах, где технологические процессы в 10-15 раз производительнее механической обработки, весьма важным является постоянное наблюдение за процессом штамповки, чтобы своевременно устранить возможность разладки штампов и выявить их износ. Окончательный контроль определяет качество продукции цеха перед отправкой ее в другие цехи.

Особенности контроля в литейных цехах определяются многообразием применяемых материалов с различными физико-химическими свойствами и взаимозависимостью одних операций от других.

В термических цехах проверяют подготовку деталей к термической обработке, соблюдение режимов (температуры, времени выдержки, охлаждающей среды и др.), термически обработанные детали, состояние оборудования и приборов.

В цехах гальванических покрытий контролируют состояние деталей перед покрытием, процесс и режим покрытий (состав ванн, подвеску деталей в ваннах, температуру, плотность тока и напряжение и т.п.), внешний вид, толщину и прочность покрытия на деталях.

В слесарно-сварочных цехах проверяют соответствие взятых материалов данным чертежа, проводят пооперационный и окончательный контроль слесарных и сварочных работ. При сварочных работах контролируют состояние поверхности деталей перед сваркой, режимы сварки, термическую обработку сварных узлов и качество сварных соединений.

В горячих цехах наибольшее внимание уделяют выявлению внешних и внутренних пороков заготовок. Внешние пороки (включают микротрещины) выявляют люминесцентным методом: поковки или отливки погружают в раствор минеральных масел, который, проникнув в трещины, излучает свет под действием ультрафиолетовых лучей. Внутренние пороки изделий выявляют методом рентгеноскопии, если толщина проверяемых изделий не превышает 20 мм; методом рентгенографии при толщине стенок до 65 мм; ультраакустическим методом, основанным на свойстве звуковых колебаний высокой частоты проходить через плотные и однородные тела и задерживаться в местах пустот или однородных тел; пневмогидроиспытанием на герметичность стенок и внутренних полостей деталей.

Контроль в механических и сборочных цехах. В механических цехах применяются: окончательный контроль, т.е. приемка обработанных деталей, подлежащих отправке на склад или другие цехи; операционный контроль, заключающийся в приемке первых деталей при накладке высокопроизводительных агрегатов и контроле ответственных операций, на которых образуются поверхности, служащие базами при дальнейшей обработке деталей, и ответственные посадочные поверхности, которые не подвергаются дальнейшей обработке; инспекторский (профилактический) выборочный контроль качества выполнения всех операций и соблюдения установленного технологического процесса.

В сборочных цехах осуществляется контроль качества собранных узлов, агрегатов и изделия в целом и пооперационный контроль ответственных операций – на 100%, а менее ответственных – периодический выборочный контроль.

Контроль технологической оснастки. Это состояния в эксплуатации оснастки – станочных приспособлений, кондукторов, штампов, моделей и т.п. – зависит качество обрабатываемых изделий. При своевременном вскрытии дефектов оснастки и их устранении предупреждается брак при обработке деталей.

Контроль средств измерений. Точность и надежность всех технических измерений на заводах обеспечивается наличием единых образцовых мер-эталонов (длины, углов, веса и т.д.) и правильной и последовательной передачей значений этих эталонов до измерительных средств, применяемых в производстве. Нарушение единства мер и использование неправильных (неточных) мер и измерительных средств ухудшает качество продукции, способствует выпуску дефектных и бракованных изделий и нарушает их взаимозаменяемость.