- •Охорона праці на підприємствах харчових виробництв

- •Лекція 1. «Законодавчі і організаційні основи охорони праці в Україні»

- •1.1. Законодавча та нормативна основа охорони праці в галузі

- •1.2 Управління охороною праці на підприємствах галузі

- •Нагляд здійснюють спеціально уповноважені на це органи й інспекції, що не залежать у своїй діяльності від роботодавця.

- •Запитання для контролю засвоєння навчального матеріалу Законодавча та організаційна основа охорони праці в Україні

- •Лекція 2. «Забезпечення потрібних санітарно – гігієнічних умов праці»

- •2.1 Аналіз шкідливих факторів на підприємствах галузі

- •2.2 Нормативи параметрів виробничого середовища

- •2.3 Класифікація приміщень по факторам виробничого середовища

- •2.4 Нормалізація виробничого середовища і трудового процесу на підприємствах галузі

- •2.4.1 Вентиляція приміщень

- •2.4.2 Захист від неіонізуючих електромагнітних випромінювань, електростатичних і магнітних полів

- •2.4.3 Освітлення виробничих приміщень

- •2.4.4 Захист від шуму

- •2.4.5. Захист від вібрації

- •Запитання для контролю засвоєння навчального матеріалу Забезпечення необхідних санітарно-гігієнічних умов праці

- •Лекція 3 Техніка безпеки на підприємствах харчових виробництв

- •3.1 Класифікація небезпек на підприємствах галузі

- •3.2 Вимоги безпеки до території підприємства, розміщення та влаштування будівель і приміщень

- •3.3 Вимоги до розміщення обладнання у виробничих приміщеннях

- •3.4 Забезпечення електробезпеки

- •3.5 Класифікація електроустановок та область їх застосування

- •3.6 Загальні вимоги безпеки до виробничого устаткування

- •3.6.1 Загальні положення щодо забезпечення безпеки устаткування

- •3.6.2 Загальні вимоги безпеки до конструкції таоснащення виробничого устаткування

- •3.7. Вимоги безпеки до конструкції, розміщення та експлуатації окремих видів спеціального устаткування

- •3.7.1. Вимоги безпеки до конвеєрів, конвеєрних і поточно-механізованих ліній, окремих видів транспортуючих машин і пристроїв

- •3.7.2. Техніка безпеки при експлуатації апаратів і систем, що працюють під надлишковим тиском

- •3.7.3. Техніка безпеки при експлуатації теплового устаткування

- •3.7.4. Техніка безпеки при експлуатації окремих видів

- •3.8 Вимоги безпеки до виконання окремих видів робіт

- •3.8.1 Загальні вимоги до організації робіт підвищеної небезпеки

- •3.8.2 Вимоги до виконання робіт усередині ємкостей

- •3.8.3 Особливі вимоги до проведення робіт у силосах і бункерах

- •3.8.4 Вимоги до виконання робіт на висоті

- •Запитання для контролю засвоєння навчального матеріалу

- •Лекція 4. «Пожежна безпека в галузі»

- •4.1 Управління станом пожежної безпеки на підприємствах

- •4.2 Фактори пожежовибухонебезпечності, технічні рішення щодо усунення їх у галузі

- •4.2.1 Класифікація пожеж

- •4.2.2 Класифікація речовин і матеріалів за потенційною небезпекою

- •4.2.3 Класифікація приміщень щодо вибухопожежної

- •4.2.4 Класифікація пожаро- і вибухонебезпечних зон

- •4.2.5 Класифікація будівель з вогнестійкості, урахування її

- •4.2.6 Загальні вимоги пожежної безпеки до інженерного обладнання

- •4.2.7 Технічні рішення щодо забезпечення пожежовибухо-

- •4.3 Забезпечення пожежовибухобезпечності вогневих робіт

- •4.4 Засобу гасіння і виявлення пожеж

- •Запитання для контролю засвоєння навчального матеріалу Пожежна безпека в галузі

- •Рекомендована література

- •Законодавчі та інші основоположні нормативні акти про охорону праці:

- •Іі. Міжгалузеві нормативні акти:

- •III. Галузеві нормативні акти:

- •Іv. Междержавні стандарти системи стандартів безпеки праці:

- •V. Державні стандарти України з безпеки праці:

- •VI. Державні санітарні норми:

- •VII. Будівельні норми та правила:

- •VII. Довідкова та навчальна література:

3.6.2 Загальні вимоги безпеки до конструкції таоснащення виробничого устаткування

Влаштування, монтаж, обслуговування та експлуатація устаткування повинні відповідати вимогам ГОСТ ССБТ: 12.2.003-91, 12.2.022-80, 12.2.032-78, 12.2.033-78, 12.2.049-80, 12.2.053-83, 12.2.061-81, 12.2.062-82, 12.2.064-81, 12.2.071-90, 12.2.085-82, 12.2.092-94, 12.2.096-83, 12.2.124-90, ДСТУ: prEN 81‑7‑2002, EN 294-2001, EN 563-2001, EN 574-2001, 2282-93, 2555-94, 2583‑94, 2781-94, 3152-95, 3191-95, 3235-95, prEN13157-2001, EN 1672-1-2001, EN 1672‑2‑2001, EN 50014-2001, prEN 12937‑ 2002, а також державним міжгалузевим і галузевим правилам і нормам з охорони праці.

Конструкція і технологія виготовлення устаткування харчових виробництв повинні бути такими, щоб забезпечувалися промивання і санітарна обробка його внутрішнього простору в процесі експлуатації.

Виробниче устаткування повинне мати: огородження рухомих, обертових і виступаючих частин, а також поверхонь, нагрітих понад 45оС; захист від відлетаючих часток оброблюємого матеріалу, бризок рідин; блокування для автоматичної зупинки машини при відкриванні кришки, кожуха, щитка; слабкі вставки (зрізні штифти, фрикційні муфти, плавкі запобіжники); запобіжні клапани в посудинах з тиском, що відрізняється від атмосферного; швидкодіючі вимикачі; автоматичне гальмування робочих механізмів з небезпечним інерційним рухом у всіх випадках зупинки устаткування; вимірювальні прилади; сигналізацію аварійну, попереджувальну і технологічну; пізнавальне фарбування і знаки безпеки; відповідне ергономічним вимогам робоче місце.

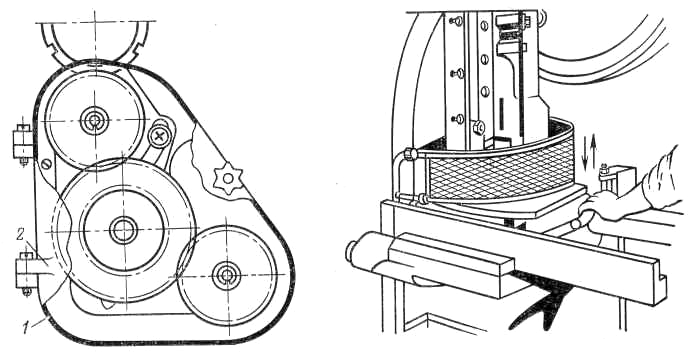

Можливі варіанти огородження небезпечних зон в устаткуванні представлені на рисунку 11.

2 1

а б

Рис. 11 – Схеми пристроїв, що

обгороджуютьа – стаціонарне; б – знімне (рухоме)

Огородження з’єднювальних муфт, валів, зубцюватих і ланцюгових передач повинне бути тільки суцільним, огородження інших небезпечних зон може бути сітчастим.

Розсувні і відкидні огородження повинні мати два фіксовані положення: «Відкрите» і «Закрите». Огородження, що відкриваються нагору, повинні фіксуватися у відкритому положенні.

У машинах для хімічного очищення сировини місця її подачі і вивантаження повинні бути закриті кожухом і забезпечені витяжним пристроєм.

В устаткуванні підприємств харчових виробництв використовується камерне огородження робочих органів. Так, корпус м'ясорубки є огородженням шнека, діжа тістомісильної машини – огородженням тістомісильного важеля.

Машини калібровочні, для різання і здрібнювання сировини, дробарки повинні бути обладнані завантажувальними бункерами висотою не менше 0,6м.

При неможливості, за технологічними причинами, повного огородження робочої зони застосовується дворучне керування машиною.

Згідно з ДСТУ EN 294-2001, передбачається регулювання висоти незамкнутої захисної конструкції залежно від висоти небезпечної зони та відстані до неї по горизонталі. У випадку невеликого ризику, обумовленого наявністю небезпечної зони, висота захисної конструкції приймається за таблицею 8, у випадку великого ризику – за таблицею 9.

Таблиця 8

Висота захисної конструкції при невеликому

ступеню ризику, обумовленому наявністю небезпечної зони

|

Висота небезпечної зони а, мм |

Висота захисної конструкції b, мм |

||||||||

|

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

2200 |

2400 |

2500 |

|

|

Відстань до небезпечної зони по горизонталі с, мм |

|||||||||

|

2500 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

2400 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

- |

|

2200 |

600 |

600 |

500 |

500 |

400 |

350 |

250 |

- |

- |

|

2000 |

1100 |

900 |

700 |

600 |

500 |

350 |

- |

- |

- |

|

1800 |

1100 |

1000 |

900 |

900 |

600 |

- |

- |

- |

- |

|

1600 |

1300 |

1000 |

900 |

900 |

500 |

- |

- |

- |

- |

|

1400 |

1300 |

1000 |

900 |

800 |

100 |

- |

- |

- |

- |

|

1200 |

1400 |

1000 |

900 |

500 |

- |

- |

- |

- |

- |

|

1000 |

1400 |

1000 |

900 |

300 |

- |

- |

- |

- |

- |

|

800 |

1300 |

900 |

600 |

- |

- |

- |

- |

- |

- |

|

600 |

1200 |

500 |

- |

- |

- |

- |

- |

- |

- |

|

400 |

1200 |

300 |

- |

- |

- |

- |

- |

- |

- |

|

200 |

1100 |

200 |

- |

- |

- |

- |

- |

- |

- |

|

0 |

1100 |

200 |

- |

- |

- |

- |

- |

- |

- |

Таблиця 9

Висота захисної конструкції при великому

ступеню ризику, обумовленому наявністю небезпечної зони

|

Висота небезпечної зони а, мм |

Висота захисної конструкції b, мм |

|||||||||

|

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

2200 |

2400 |

2600 |

2700 |

|

|

Відстань до небезпечної зони по горизонталі с, мм |

||||||||||

|

2700 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

2600 |

900 |

800 |

700 |

600 |

600 |

500 |

400 |

300 |

100 |

- |

|

2400 |

1100 |

1000 |

900 |

800 |

700 |

600 |

400 |

300 |

100 |

- |

|

2200 |

1300 |

1200 |

1000 |

900 |

800 |

600 |

400 |

300 |

- |

- |

|

2000 |

1400 |

1300 |

1100 |

900 |

800 |

600 |

400 |

- |

- |

- |

|

1800 |

1500 |

1400 |

1100 |

900 |

800 |

600 |

- |

- |

- |

- |

|

1600 |

1500 |

1400 |

1100 |

900 |

800 |

500 |

- |

- |

- |

- |

|

1400 |

1500 |

1400 |

1100 |

900 |

800 |

- |

- |

- |

- |

- |

|

1200 |

1500 |

1400 |

1100 |

900 |

700 |

- |

- |

- |

- |

- |

|

1000 |

1500 |

1400 |

1100 |

800 |

- |

- |

- |

- |

- |

- |

|

800 |

1500 |

1300 |

900 |

600 |

- |

- |

- |

- |

- |

- |

|

600 |

1400 |

1300 |

800 |

- |

- |

- |

- |

- |

- |

- |

|

400 |

1400 |

1200 |

400 |

- |

- |

- |

- |

- |

- |

- |

|

200 |

1200 |

900 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0 |

1100 |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

Захисні конструкції нижче 1000 мм не забезпечують безпеку через недостатнє обмеження руху тіла працівника. При невеликому ступеню ризику, обумовленому наявністю небезпечної зони, вона повинна знаходитися на висоті не менше 2500мм, при великому ступеню ризику – на висоті не менше 2700мм. У випадку великого ступеню ризику захисні конструкції висотою менше 1400мм повинні використовуватися з додатковими заходами безпеки.

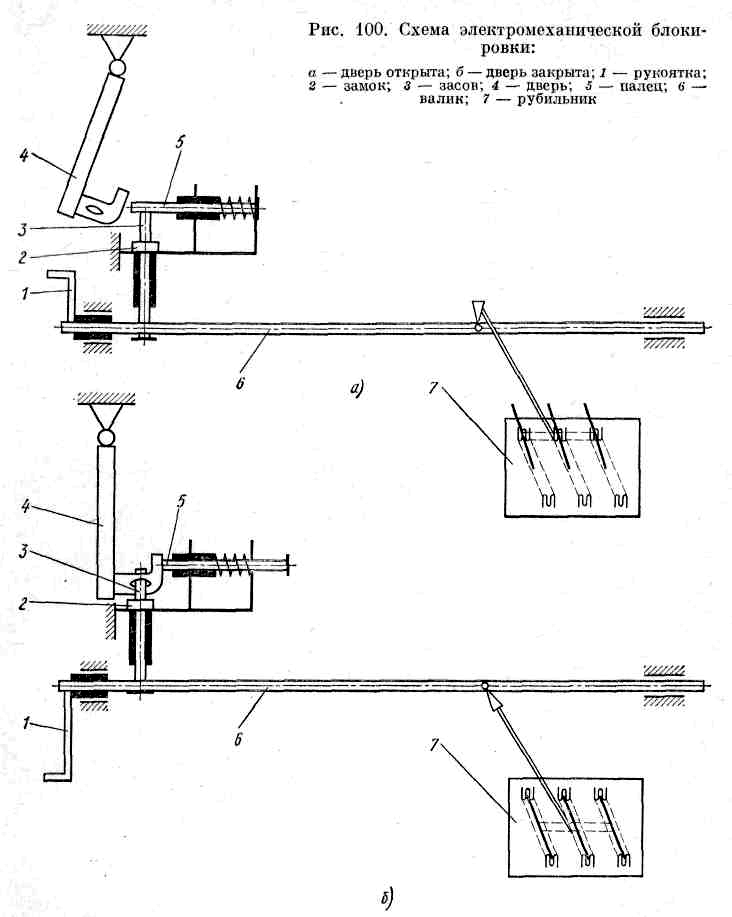

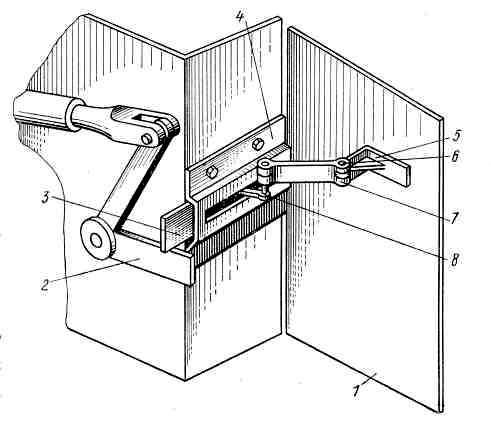

Для виключення можливості роботи устаткування при відкритих або знятих огородженнях передбачається їх блокування, можливі схеми якого представлені на рисунках 12 та 13.

Рис. 12 - Схема електромеханічного блокування:

а – двері відкриті; б – двері закриті; 1 – рукоятка; 2 – замок; 3 – засув;

4 – двері; 5 – палець; 6 – валик; 7 – рубільник

Рис. 13 - Схема механічного блокування:

1 – огородження; 2 – важіль; 3 – запірна планка; 4 – напрямна запірної планки; 5 – важіль огородження; 6 – палець; 7 – з’єднувальна планка;

8 – повідець засувки

Електроблокування передбачено, наприклад, у пельменних автоматах: при піднятті або зсуві вбік кришки бункерів для фаршу та тіста відбувається вимикання електропривода.

Оглядові люки, завантажувальні воронки, бункери з отвором більше 0,3м, розташовані в зоні можливого перебування обслуговуючого персоналу, повинні бути захищені або обгороджені і закриті за допомогою інструмента – спеціального ключа.

Корпуса машин для очищення сировини, обробки скляних банок і т.п. паром виготовляються герметичними.

Для забезпечення безпечної експлуатації посудин, апаратів і систем, що працюють під надлишковим тиском газо- або пароподібних речовин, передбачається установка на них запобіжних клапанів, які повинні мати певну пропускну здатність. Розрахунок запобіжного клапана зводиться до визначення його внутрішнього діаметра. Виходячи з необхідної пропускної здатності клапана, визначають площу його поперечного перерізу:

![]() ,

м2

,

,

м2

,

де М – масова витрата робочої речовини через клапан (кг/с), - коефіцієнт витрати газу або пари в клапані, р1 – максимальний абсолютний тиск робочої речовини перед запобіжним клапаном (МПа), р2 – тиск газо-, пароповітряного середовища за запобіжним клапаном (МПа), В – коефіцієнт, що залежить від показника адіабати і величини відношення р1/р2, - густина робочої речовини (кг/м3) при тиску р1 і відповідній температурі.

Потім обчислюють діаметр прохідного перетину запобіжного клапану:

![]() ,

м.

,

м.

Устя трубок для викиду шкідливих і небезпечних газів із запобіжних клапанів апаратів повинні бути вище конька даху будівель не менше чим на 2м.

Запобіжні клапани бувають пружинної і важільно-вантажної дії. Запобіжні клапани повинні відповідати вимогам ГОСТ 12.2.085-82 ”ССБТ. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности”. Тиск настроювання запобіжних клапанів повинний бути рівним робочому тиску в посудині або перевищувати його, але не більше ніж на 25%. Робоче середовище, що видаляється із запобіжного клапана, слід відводити в безпечне місце. Запобіжні клапани перевіряють не рідше одного разу на 6 місяців або одного разу на рік залежно від виду посудини, на яку вони встановлені. При проведенні періодичних перевірок запобіжний клапан після випробування і тарування повинен пломбуватись.

Замість запобіжних клапанів можуть бути використані запобіжні пластини, які розриваються при тиску в посудині, який перевищує робочий не більше ніж на 25%.

Посудина, яка працює під тиском, меньшим за тиск джерела її живлення, повинна бути обладнана автоматичним редуцюючим пристроєм для зниження тиску газу. Камера низького тиску редуктора повинна мати манометр і пружинний запобіжний клапан, відрегульований на відповідний дозволений тиск у ємкості, в яку перепускається газ. Такі присстрої-редуктори є, наприклад, на балонах в автосатураторах, сульфітаторах.

Запірну арматуру встановлюють на трубопроводах, по яких до посудини підводяться або від неї відводяться рідини, пари чи гази. Установка запірної арматури між посудиною і запобіжним клапаном не допускається. Не можна встановлювати запірні пристосування на трубах, що відводять газ або пару від запобіжних пристроїв.

Між посудиною з надзвичайно небезпечною або високонебезпечною речовиною, а також з пожежо- або вибухонебезпечним середовищем і насосом (компресором) встановлюють зворотний клапан, що автоматично закривається під дією тиску з посудини.

Паропроводи до теплового устаткування (бланшувачі, ошпарювачі та ін.), які не працюють під тиском, оснащуються запірною арматурою, редуцюючими пристроями (для зниження тиску до величини не більше 0,05МПа), манометрами, запобіжними клапанами.

Апарати, в яких використовується пара, повинні оснащуватися конденсатовідводчиками для запобігання гідравлічним ударам.

Апарати, що працюють під вакуумом, повинні мати вакуумметри і вакуумперервники для безпечного вирівнювання тиску всередині апарата з тиском атмосферного повітря.

Машини для очищення сировини за допомогою стисненого повітря обладнаються переривачами подачі його при завантаженні і розвантаженні пневматичної камери.

Вимірювальні прилади повинні відповідати вимогам нормативних актів, мати необхідні клас точності і виконання. Використовувати контрольно-вимірювальні прилади не за призначенням не допускається (не можна, наприклад, застосовувати кисневі манометри замість манометрів ацетиленових). Стаціонарні контрольно-вимірювальні прилади повинні бути сконцентровані. Шкала повинна розміщуватися не вище 1,6м від рівня підлоги або робочої площадки і освітлюватися. Між манометром і посудиною повинен бути встановлений триходовий кран або заміняючий його пристрій, що дозволяє проводити періодичну перевірку манометра за допомогою контрольного. В необхідних випадках манометр залежно від умов роботи і властивостей середовища, що знаходиться в посудині, повинен забезпечуватися сильфонною трубкою або іншим пристроєм, що захищає його від безпосереднього впливу середовища і температури.

Перевірку, регулювання всіх контрольно-вимірювальних приладів і автоматичних пристосувань необхідно проводити відповідно до ДСТУ3400‑2000. Точність показань приладів повинна відповідати паспортним даним заводу-виготівника. Перевірка манометрів з їх опломбуванням або тавруванням повинна проводитися не рідше одного разу на 12 місяців. Крім того, не рідше одного разу на 6 місяців власником посудини, апарата, устаткування проводиться додаткова перевірка робочих манометрів контрольним манометром з записом результатів в журналі контрольних перевірок. При відсутності контрольного манометра допускається перевірка повіренним робочим манометром, який має з перевіряємим однакові шкалу і клас точності. Апарати, які працюють під вакуумом, забезпечуються вакуумметрами. На всіх манометрах, вакуумметрах, амперметрах, дистанційних термометрах і т.п. повинно бути клеймо (пломба) з вказівкою терміну перевірки. Використовувати прилади, що не пройшли у встановлений термін перевірку, а також прилади без клейма не дозволяється.

Контрольно-вимірювальні прилади повинні вибиратися з такою шкалою, щоб при робочому тиску стрілка знаходилася в середній третині шкали. На циферблаті цих приладів повинна бути нанесена червона риса, що вказує дозволений робочий тиск або розрідження. Замість червоної риси на циферблаті дозволяється закріплювати зовні металеву пластинку червоного кольору, яка щільно прилягає до скла над відповідною позначкою шкали. Наносити фарбою рису на скло приладу не дозволяється.

При необхідності контролю рівня рідини в посудинах, що мають межу розділу середовищ, застосовуються покажчики рівня. Покажчики рівня рідини повинні встановлюватися вертикально або похило відповідно до інструкції заводу-виготівника, при цьому повинна бути забезпечена гарна видимість рівня рідини. На кожному покажчику рівня повинні бути відзначені допустимі верхній і нижній рівні. Покажчики рівня повинні бути оснащені арматурою (кранами і вентилями) для їхнього від'єднання від посудин і продувки. При застосуванні в покажчиках рівня як прозорого елемента скла або слюди для запобігання травмуванню персоналу у випадку їхнього розриву повинен бути передбачений захисний пристрій. Крім покажчиків рівня, на посудинах можуть бути встановлені звукові, світлові та інші сигналізатори і блокування за рівнем.

Органи управління виробничим устаткуванням повинні відповідати вимогам ГОСТ 12.2.064-81 і мати чіткі позначення або написи, що пояснюють їхнє функціональне призначення. На пульті управління повинні бути прилади і пристрої, які вказують величини технологічних параметрів процесу і сигналізують про досягнення їх гранично допустимих робочих значень, а також прилади, які забезпечують вимикання виробничого устаткування в аварійних ситуаціях. Органи управління виробничим устаткуванням, яке обслуговується одночасно декількома особами, повинні мати блокування, що забезпечують необхідну послідовність їх дій. На кожному робочому місці біля окремих машин і технологічних ліній передбачається аварійна кнопка «Стоп» для негайної зупинки всіх її частин, що рухаються.

При вирішенні питань забезпечення безпеки виробничого устаткування і технологічних процесів використовуються кольори сигнальні і знаки безпеки відповідно до ГОСТ 12.4.026-76. Неробочі поверхні частин, що рухаються, повинні бути пофарбовані в червоний колір. Трубопроводи мають пізнавальне фарбування в залежності від функціонального призначення та виду речовин, що знаходяться в них. Так, у холодильних установках трубопроводи мають фарбування: всмоктувальні – синє, нагнітальні – червоне, ропні – сіре, водяні – зелене. На внутріцехових трубопроводах стрілками білого або чорного кольору вказується напрямок потоку речовин.

Безпека на робочих місцях при обслуговуванні устаткування забезпечується виконанням вимог ГОСТ 12.2.061-81. Робочі місця повинні розташовуватися поза зоною переміщення механізмів, сировини, готової продукції, руху вантажів і забезпечувати зручність спостереження за процесами, що відбуваються, управління ними. Мінімальна довжина робочого місця 0,8 м – на одного працюючого, а при використанні допоміжних пристроїв (підносів, ящиків і т.п.) – не менше 1,4 м. Постійні робочі місця, розташовані на відстані менше 3 м від зовнішніх дверей і 6 м від воріт, необхідно захищати перегородками або екранами від обдування зовнішнім повітрям. Ергономічні вимоги до робочих місць при виконанні робіт сидячи або стоячи містяться в ГОСТ ССБТ, відповідно: 12.2.032-78 і 12.2.033-78.

Організація робочого місця користувача відеотермінала та ЕОМ повинна забезпечувати відповідність всіх елементів робочого місця і їхнє розташування ергономічним вимогам ГОСТ 12.2.032-78 "ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования", характеру та особливостям трудової діяльності.

Для одного робочого місця з відеотерміналом або персональною ЕОМ, приймають площу не менше 6 м2, об’єм - не менше 20 м3.

Робочі місця з відеотерміналами відносно світлових прорізів повинні розміщатися так, щоб природне світло падало збоку, переважно ліворуч.

Конструкція робочого місця користувача відеотермінала (при роботі сидячи) повинна забезпечувати підтримку оптимальної робочої пози з наступними ергономічними характеристиками: ступні ніг - на підлозі або на підставці для ніг; стегна - у горизонтальній площі; передпліччя - вертикально; лікті - під кутом 70...90 град до вертикальної площини; зап'ястя зігнуті під кутом не більше 20 град щодо горизонтальної площини; нахил голови – 15…20град щодо вертикальної площини.

Висота робочої поверхні столу для відеотермінала повинна бути в межах 680...800 мм, а ширина - забезпечувати можливість виконання операцій в зоні досяжності моторного поля. Робочий стіл для відеотермінала повинний мати простір для ніг висотою не менше 600мм, шириною не менше 500 мм, глибиною на рівні колін не менше 450мм, на рівні витягнутої ноги - не менше 650 мм.

Робоче сидіння користувача відеотермінала і персональною ЕОМ повинне мати спинку і стаціонарні або знімні підлокітники.

Екран відеотермінала і клавіатура повинні розташовуватися на оптимальній відстані від очей користувача, але не ближче 600 мм, з урахуванням розмірів алфавітно-цифрових знаків і символів. Розташування екрана відеотермінала повинно забезпечувати зручність зорового спостереження у вертикальній площині під кутом ±30 град, від лінії зору працівника.

Клавіатуру слід розташовувати на поверхні столу або на спеціальній робочій поверхні, що регулюється за висотою, окремо від столу на відстані 100...300мм від краю, найближчого до працівника. Кут нахилу клавіатури повинний бути в межах 5...15 град.

Робоче місце з відеотерміналом слід оснащувати пюпітром (тримачем) для документів, що легко переміщається.

Розміщення принтера або іншого пристрою вводу-виводу інформації на робочому місці повинно забезпечувати добру видимість екрана відеотермінала, зручність ручного управління пристроєм вводу-виводу інформації в зоні досяжності моторного поля: за висотою 900...1300 мм, за глибиною 400...500мм.

Під матричні принтери необхідно підкладати вібраційні коврики для гасіння вібрації і зниження рівня шуму.

При необхідності особливої концентрації уваги під час виконання робіт високого рівня напруженості суміжні робочі місця з відеотерміналами і персональними ЕОМ необхідно відокремлювати перегородками висотою 1,5...2м.

Організація робочого місця, де передбачається використання ЕОМ для управління технологічним устаткуванням (потокові лінії з програмним управлінням, роботизованні технологічні комплекси, машини та апарати для гнучкого автоматизованого виробництва і т.п.), повинна забезпечувати: достатній простір для оператора; вільну досяжність органів ручного управління в зоні моторного поля (відстань за висотою 900...1330мм, за глибиною – 400…500мм); можливість розташування екрана відеотермінала в робочій зоні оператора для спостереження у вертикальній площині під кутом 30 град від лінії його зору; зручність використання відеотермінала для коректування управляючих програм під час виконання основних виробничих операцій; відстань від екрана до очей працівника, що відповідає зазначеним вище вимогам; можливість обертання екрана відеотермінала навколо горизонтальної і вертикальної осей.