- •1. Исторический обзор

- •2.2 Преимущества и недостатки гидравлических компенсаторов

- •2.3 Устройство и принцип работы гидравлических компенсаторов

- •2.4 Типы гидравлических компенсаторов и примеры их применения

- •2.4.1 Гидротолкатель с нижним подсосом

- •2.4.2 Гидротолкатель с нижним подсосом и предохранением вытечки масла

- •3. Анализ заводской проблемы

- •3.1 Описание заводской проблемы

- •3.1.1 Служебное назначение и принцип работы гидротолкателя гт35.000

- •Проектирование, разработка тех.Требований, разработка продукции

- •Руководство

- •Постоянное улучшение

- •Система менеджмента

- •2. Контроль и испытания продукции

- •3. Методы контроля

- •Упаковка и хранение

- •Монтаж и эксплуатация

- •6. Техническая помощь и обслуживание

- •4. Выявление и анализ причин возникновения заводской проблемы

- •Метод расслоения

- •4.2.1 Анализ причин , заложенных в конструкции компенсатора

- •4.2.2 Зазоры в сопряжениях деталей компенсатора

- •4.2.3 Форма и размеры поверхностей деталей, входящих в состав гидротолкателя

- •4.2.4 Анализ причин , заложенных в технологии изготовления компенсатора

- •4.2.5 Анализ причин возникновения проблемы, связанных с испытаниями гидротолкателей

- •4.2.6 Анализ причин возникновение проблемы, связанных с технологией контроля корпуса компенсатора

- •4.2.7 Анализ причин возникновения проблемы , связанных с таким фактором , как “технологическая наследственность”

- •4.2.8 Анализ причин возникновения проблемы, связанных с

- •Квалификацией персонала непосредственно принимающего

- •Участие в процессе изготовления и сборки деталей

- •Гидротолкателя

- •4.2.9 Анализ причин возникновения проблемы, связанных с организацией производства на оао пао “инкар” при изготовлении гидротолкателя “гт35-000”

- •1. Оптимизация технологического процесса изготовления корпуса компенсатора:

- •5.2 Применение нового оборудования для контроля корпуса компенсатора

- •5.3 Усовершенствование конструкции испытательного стенда для контроля гидротолкателя

- •6.1.1 Сбор данных

- •6.1.2 Контрольные листки

- •6.1.3 Диаграмма Парето

- •6.1.4 Контрольные карты

- •6.1.5 Диаграмма разброса

- •9. Анализ литературных источников

- •10. Факторный анализ

- •Проведение факторного анализа

- •11.1 Методика проведения исследования

- •11.1.1 Материально-техническое оснащение

- •Устройство и принцип работы:

- •5. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •11.1.2 Планирование эксперимента

- •Примечание.

- •1 Эксперимент: фактор скорость шлифования

- •2 Эксперимент: фактор твердость шлифовального круга

- •3 Эксперимент: фактор пропитка шлифовального круга серой

- •4 Эксперимент: фактор твердость шлифовального круга

- •Последовательность расчета параметров модели.

- •11.1.4 Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя

- •Таким образом для расчета себестоимости получаем следующую формулу:

- •Затраты на силовую электроэнергию

- •Получение совмещенного (компромиссного) критерия

- •11.2 Проведение исследования

- •Фактический размер внутреннего диаметра корпуса компенсатора после обработки на внутришлифовальном станке. Измерительный прибор “Пневморотаметр” (мм)

- •2 Й круг. А8 8х9х4 лкв 80/63 ст2-ст3 к27 100% 35м/с,

- •3 Й круг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с

- •4 Йкруг. А8 8х9х4 лкв 80/63 см2 к100% 50м/с

- •6 Йкруг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •2 Йкруг. А8 8х9х4 лкв 80/63 ст2-ст3 к27 100% 35м/с,

- •3 Йкруг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с

- •5 Й круг. А8 8х9х4 лкв 80/63 см2 к100% 50м/с, с пропиткой серой

- •6 Й круг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •11.2.2 Статистическая обработка экспериментальных данных и анализ полученных результатов Однофакторный эксперимент с изменением скорости шлифования

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с изменением твердости шлифовального круга

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с добавлением в связку шлифовального круга пропитки серой

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с изменением твердости шлифовального круга и использованием связки , пропитанной серой

- •Определение однофакторной модели

- •Расчет параметров модели

- •12. Рекомендации по оптимизации технологического процесса изготовления корпуса компенсатора с целью решения проблемы «Заклинивание поршня толкателя в корпусе компенсатора

- •1.Усовершенствовать конструкцию испытательного стенда:

- •4.Повысить уровень контроля технологической дисциплины, и обеспечить:

- •Экономическая часть

- •1.Описание проблемы и обоснование задачи

- •2.Расчет эффективности от внедрения в технологический процесс обработки корпуса компенсатора Российских шлифовальных кругов взамен шлифовальных кругов Германского производства

- •Технологическая себестоимость.

- •1.1Опасные производственные факторы

- •1.2Вредные производственные факторы

- •2.Мероприятия по защите работающих от воздействия опасных и вредных производственных факторов

- •2.1 Мероприятия по технике безопасности направленные на предупреждение несчастных случаев

- •2.2Организационно профилактические мероприятия

- •2.3Основные причины электротравматизма

- •3. Действие электрического тока на организм человека

- •4.Расчет защитного заземления

- •Потребное число заземлителей

- •Список использованной литературы

11.1.4 Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя

Проектирование технологических процессов и отдельных операций требует учета большого количества факторов, характеризующих множество элементов технологической системы со сложными и разнообразными связями, изменяющимися во времени. При этом часто возникает задача выбора среди множества вариантов наиболее рационального по некоторому критерию и обеспечивающего заданные параметры качества изделия. При ручном проектировании отдельные решения обычно выбираются на основе опыта технолога. Такой подход не может быть использован при создании САУ ТП, в основу которых должны быть положены математические модели процессов обработки,

Оптимизация - это процесс нахождения экстремума некоторой количественной величины объекта исследования, представляемой в виде функции. Обычно в инженерной практике используется термин «оптимальное решение», под которым понимается наилучшее из множества решений, удовлетворяющее всем требованиям, предъявляемым к проектируемому объекту.

Применительно к технологии машиностроения трудность решения

вопросов оптимизации технических решений обусловлена сложностью построения математических моделей рассматриваемых объектов, что связано с низким уровнем формализации существующих методов проектирования технологических процессов. При этом главным недостатком существующих методов оптимизации этих процессов является то, что для функции цели и технических ограничений не установлены зависимости, которые учитывали бы все факторы и охватывали все возможные случаи.

Основной целью технологического процесса или отдельной операции является обеспечение заданных характеристик качества изделия наиболее производительным путем при минимальных затратах. Отсюда вытекает необходимость в построении двух главных критериев оптимальности: максимальной производительности и минимальной себестоимости.

При выборе решения некоторых реальных проектных задач возникает необходимость учитывать возможность достижения нескольких количественных целей и подчас противоречивых. Наиболее простой способ решения этой проблемы - построение обобщенного критерия, который является в общем случае скалярной суммой частных критериев. Зависимость между обобщенным критерием, или критерием оптимальности, и подлежащими оптимизации параметрами называют целевой функцией.

При разработке различных операций механической обработки заготовок одной из основных задач является задача определения оптимальных режимов резания. При этом, исходя из заданных условий обработки, целей и задач оптимизации, возникает большое количество вариантов постановки этой задачи. При описании процесса обработки выделяют входные и выходные параметры, связь между которыми определяется сложными функциональными зависимостями. Совокупность этих зависимостей принято рассматривать как математическую модель процесса обработки.

В качестве критериев оптимизации наиболее часто используются максимальная производительность и минимальная себестоимость операции.

Критерий максимальной производительности

(наименьшего штучного времени)

Штучная производительность на операции внутреннего шлифования может быть определена величиной, обратной штучно-калькуляционному времени на эту операцию.

Штучно-калькуляционное время tшт.к состоит из штучного времени tшт и подготовительно-заключительного Тп.з на деталь из партии.

(1)![]()

Анализ этой зависимости показывает, что критерий оптимальности «максимальная производительность» соответствует критерию «минимальное штучное время», так как вторая составляющая формулы (1) не зависит от режимов обработки и может быть опущена при формировании критерия. В свою очередь tшт также может быть представлено в виде суммы времен, зависящих tшт.р и не зависящих tшт.н от режимов обработки (скорости VD,

подачи S и глубины обработки t):

(2)

tшт = t0 + tв + tобс + tотд

где

to - основное время, мин;

tв - вспомогательное время, мин;

tобс – время на обслуживание станка, мин;

tотд - время на отдых, мин.

Анализ формул (2) показывает, что от режимов обработки зависят to и часть времени tобс , затрачиваемое на правку шлифовального круга.

Таким образом, штучная производительность, зависящая от режимов резания, определяется только величиной:

t

(3)

где tпр - время правки шлифовального круга, мин.

Машинное(основное) время при внутреннем шлифовании

(рис. 17) в общем виде запишется так:

(4)

где

L – длина шлифования, мм;

h – припуск на сторону, мм;

nз – число оборотов заготовки в минуту;

Sд – долевая подача (в долях ширины круга за один оборот заготовки);

В – ширина круга, мм;

t – глубина резания, мм;

К – коэффициент точности, равный при черновом шлифовании - 1.1; при чистовом – 1.4.

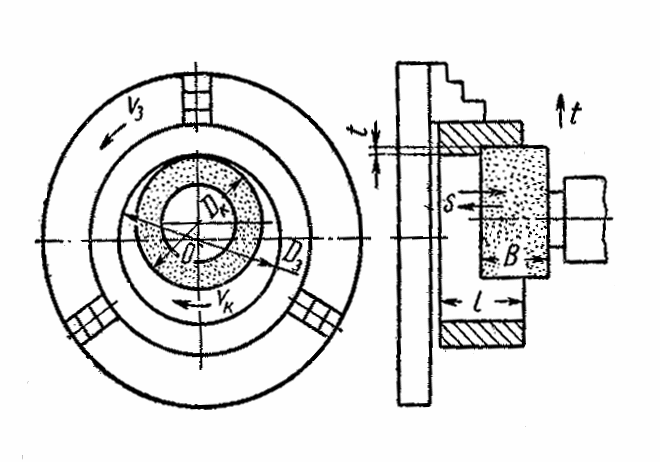

Рис. 17 Схема процесса внутреннего шлифования

Время правки круга, приходящееся на одну деталь:

(5)![]()

где

Тпр - время одной правки инструмента, мин;

Т - стойкость шлифовального круга;

tр – время резания(основное время)

Учитывая приведенные выше выражения, штучное гремя, зависящее от режимов обработки, может быть получено из выражения(6):

(6)![]()

![]()

![]()

Зависимость (6) представляет собой критерий оптимальности «минимальное штучное время».

Критерий минимальной себестоимости

Этот показатель охватывает более широкий круг затрат общественного труда и наряду с затратами живого труда учитывает затраты прошлого, овеществленного в средствах производства

Цеховая себестоимость технологической операции без учета затрат на исходную заготовку определяется выражением:

(7)

Соп = Сз.с + Са + Срем + Сэн + Св + Спр + Син + Сп

где:

Сз.с - заработная плата станочников, руб.;

Са -амортизационные отчисления на восстановление станка, руб.;

Срем - затраты на ремонт станка, руб.;

Сэн- затраты на силовую электроэнергию, руб.;

Св - затраты на вспомогательные материалы, руб.;

Спр - затраты на ремонт и амортизацию приспособлений, руб.;

Син- затраты на ремонт и заточку режущего инструмента, руб.;

Сп- затраты на эксплуатацию помещения, руб.

Поскольку часть затрат при данном процессе шлифования остаются постоянными, себестоимость операции, при внутреннем шлифовании может быть определена по следующей зависимости :

С

(8)

Сз.с - заработная плата станочников, руб.;

Син- затраты на эксплуатацию режущего инструмента, руб.;

Сэн- затраты на силовую электроэнергию, руб.;

Сцех – общецеховые расходы, руб.;

Введем обозначение: R= Сз.с + Сэн + Сцех