- •1. Исторический обзор

- •2.2 Преимущества и недостатки гидравлических компенсаторов

- •2.3 Устройство и принцип работы гидравлических компенсаторов

- •2.4 Типы гидравлических компенсаторов и примеры их применения

- •2.4.1 Гидротолкатель с нижним подсосом

- •2.4.2 Гидротолкатель с нижним подсосом и предохранением вытечки масла

- •3. Анализ заводской проблемы

- •3.1 Описание заводской проблемы

- •3.1.1 Служебное назначение и принцип работы гидротолкателя гт35.000

- •Проектирование, разработка тех.Требований, разработка продукции

- •Руководство

- •Постоянное улучшение

- •Система менеджмента

- •2. Контроль и испытания продукции

- •3. Методы контроля

- •Упаковка и хранение

- •Монтаж и эксплуатация

- •6. Техническая помощь и обслуживание

- •4. Выявление и анализ причин возникновения заводской проблемы

- •Метод расслоения

- •4.2.1 Анализ причин , заложенных в конструкции компенсатора

- •4.2.2 Зазоры в сопряжениях деталей компенсатора

- •4.2.3 Форма и размеры поверхностей деталей, входящих в состав гидротолкателя

- •4.2.4 Анализ причин , заложенных в технологии изготовления компенсатора

- •4.2.5 Анализ причин возникновения проблемы, связанных с испытаниями гидротолкателей

- •4.2.6 Анализ причин возникновение проблемы, связанных с технологией контроля корпуса компенсатора

- •4.2.7 Анализ причин возникновения проблемы , связанных с таким фактором , как “технологическая наследственность”

- •4.2.8 Анализ причин возникновения проблемы, связанных с

- •Квалификацией персонала непосредственно принимающего

- •Участие в процессе изготовления и сборки деталей

- •Гидротолкателя

- •4.2.9 Анализ причин возникновения проблемы, связанных с организацией производства на оао пао “инкар” при изготовлении гидротолкателя “гт35-000”

- •1. Оптимизация технологического процесса изготовления корпуса компенсатора:

- •5.2 Применение нового оборудования для контроля корпуса компенсатора

- •5.3 Усовершенствование конструкции испытательного стенда для контроля гидротолкателя

- •6.1.1 Сбор данных

- •6.1.2 Контрольные листки

- •6.1.3 Диаграмма Парето

- •6.1.4 Контрольные карты

- •6.1.5 Диаграмма разброса

- •9. Анализ литературных источников

- •10. Факторный анализ

- •Проведение факторного анализа

- •11.1 Методика проведения исследования

- •11.1.1 Материально-техническое оснащение

- •Устройство и принцип работы:

- •5. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •11.1.2 Планирование эксперимента

- •Примечание.

- •1 Эксперимент: фактор скорость шлифования

- •2 Эксперимент: фактор твердость шлифовального круга

- •3 Эксперимент: фактор пропитка шлифовального круга серой

- •4 Эксперимент: фактор твердость шлифовального круга

- •Последовательность расчета параметров модели.

- •11.1.4 Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя

- •Таким образом для расчета себестоимости получаем следующую формулу:

- •Затраты на силовую электроэнергию

- •Получение совмещенного (компромиссного) критерия

- •11.2 Проведение исследования

- •Фактический размер внутреннего диаметра корпуса компенсатора после обработки на внутришлифовальном станке. Измерительный прибор “Пневморотаметр” (мм)

- •2 Й круг. А8 8х9х4 лкв 80/63 ст2-ст3 к27 100% 35м/с,

- •3 Й круг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с

- •4 Йкруг. А8 8х9х4 лкв 80/63 см2 к100% 50м/с

- •6 Йкруг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •2 Йкруг. А8 8х9х4 лкв 80/63 ст2-ст3 к27 100% 35м/с,

- •3 Йкруг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с

- •5 Й круг. А8 8х9х4 лкв 80/63 см2 к100% 50м/с, с пропиткой серой

- •6 Й круг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •11.2.2 Статистическая обработка экспериментальных данных и анализ полученных результатов Однофакторный эксперимент с изменением скорости шлифования

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с изменением твердости шлифовального круга

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с добавлением в связку шлифовального круга пропитки серой

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с изменением твердости шлифовального круга и использованием связки , пропитанной серой

- •Определение однофакторной модели

- •Расчет параметров модели

- •12. Рекомендации по оптимизации технологического процесса изготовления корпуса компенсатора с целью решения проблемы «Заклинивание поршня толкателя в корпусе компенсатора

- •1.Усовершенствовать конструкцию испытательного стенда:

- •4.Повысить уровень контроля технологической дисциплины, и обеспечить:

- •Экономическая часть

- •1.Описание проблемы и обоснование задачи

- •2.Расчет эффективности от внедрения в технологический процесс обработки корпуса компенсатора Российских шлифовальных кругов взамен шлифовальных кругов Германского производства

- •Технологическая себестоимость.

- •1.1Опасные производственные факторы

- •1.2Вредные производственные факторы

- •2.Мероприятия по защите работающих от воздействия опасных и вредных производственных факторов

- •2.1 Мероприятия по технике безопасности направленные на предупреждение несчастных случаев

- •2.2Организационно профилактические мероприятия

- •2.3Основные причины электротравматизма

- •3. Действие электрического тока на организм человека

- •4.Расчет защитного заземления

- •Потребное число заземлителей

- •Список использованной литературы

«Утверждаю»

заведующий кафедрой ТМс

доцент, к.т.н. Е.А. Евсин

« ____» _____________2002г.

Задание

Для выполнения научно-исследовательской дипломной работы студента гр. ТМс 97-2 Крохина Андрея Николаевича на тему: «Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя»

Исторический обзор.

Характеристика гидротолкателей.

Виды газораспределительных механизмов.

Преимущества и недостатки гидравлических компенсаторов.

Устройства и принцип работы гидравлических компенсаторов.

Типы гидравлических компенсаторов и примеры их применения.

3. Анализ заводской проблемы.

Описание заводской проблемы.

Анализ заводской проблемы.

Выводы о проведении анализа заводской проблемы.

4. Выявление и анализ причин возникновения заводской проблемы.

4.1 Построение причинно-следственной диаграммы.

4.2 Анализ причин возникновения заводской проблемы.

4.3 Выводы о проведении анализа причин возникновения заводской проблемы.

Анализ путей устранения причин проблемы.

5.1 Применение нового оборудования и режущего инструмента для изготовления корпуса компенсатора.

Применение нового оборудования для контроля корпуса компенсатора.

Усовершенствование конструкции испытательного стенда для контроля гидротолкателя.

Разработка правил по организации производства гидротолкателей на предприятии.

Анализ статистических методов обеспечения качества и их выбор.

Методы статистического контроля и их анализ.

Обоснование статистических методов обеспечения качества для решения заводской проблемы.

7. Выводы и определение научной цели и постановка научной задачи.

Формулировка концепции решения задачи и достижение поставленной научной цели.

Анализ литературных источников.

10. Факторный анализ.

11.Исследование и оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя.

11.1Методика проведения исследования

Материально-техническое оснащение

Планирование эксперимента

Статистическая обработка результатов эксперимента

Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя

11.2Проведение исследования

11.2.1 Получение экспериментальных данных

Статистическая обработка экспериментальных данных и анализ полученных результатов

Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя на основе полученных результатов

Выводы.

12. Рекомендации к решению проблемы.

13 .Экономическая часть.

14. Охрана труда.

Аттестация : 25.04.02 в 1500

Предзащита : 14.06.02 в 1500

Защита : 27.06.02 в 1500

Объем работы : пояснительная записка 50-60 листов

графическая часть 5-6 листов

экономическая часть 1 лист

Руководитель, зав. каф. ТМс, доцент,к.т.н. ____________ Е.А. Евсин

Студент гр. ТМс 97-2 ____________ А.Н. Крохин

«Утверждаю»

заведующий кафедрой ТМс

доцент, к.т.н. Е.А. Евсин

« ____» _____________2002

График выполнения работы

|

Содержание |

Срок сдачи |

|

3. Анализ заводской проблемы.

4. Выявление и анализ причин возникновения заводской проблемы. 4.1 Построение причинно-следственной диаграммы. 4.2 Анализ причин возникновения заводской проблемы. 4.3 Выводы о проведении анализа причин возникновения заводской проблемы.

5.1 Применение нового оборудования и режущего инструмента для изготовления корпуса компенсатора.

Зачет по преддипломной практике

11.1Методика проведения исследования

11.2Проведение исследования 11.2.1 Получение экспериментальных данных 11.2.2 Статистическая обработка экспериментальных данных и анализ полученных результатов

12. Экономическая часть 13..Охрана труда.

Аттестация 14. Рекомендации к решению проблемы. Предзащита работы Защита работы

|

11.03.02 11.03.02

11.03.02

18.03.02

18.03.02

18.03.02

18.03.02 18.03.02

18.03.02 в 1500 25.03.02 25.03.02 15.04.02

25.04.02

20.05.02

20.05.02 25.04.02 25.04.02

25.04.02 в 1500

14.06.02 в 1500 27.06.02 в 1500 |

Аттестация : 25.04.02 в 1500

Предзащита : 14.06.02 в 1500

Защита : 27.06.02 в 1500

Объем работы : пояснительная записка 50-60 листов

графическая часть 5-6 листов

экономическая часть 1 лист

Руководитель, зав. каф. ТМс, доцент,к.т.н. ____________ Е.А. Евсин

Студент гр. ТМс 97-2 ____________ А.Н. Крохин

Содержание

|

Исследовательская часть

3. Анализ заводской проблемы.

3.1.1 Служебное назначение и принцип работы гидротолкателя ГТ35.000

4. Выявление и анализ причин возникновения заводской проблемы. 4.1 Построение причинно-следственной диаграммы. 4.2 Анализ причинно-следственной диаграммы и выявление причин возникновения заводской проблемы. 4.2.1 Анализ причин, заложенных в конструкции компенсатора 4.2.2 Зазоры в сопряжениях деталей компенсатора 4.2.3 Форма и размеры поверхностей деталей, входящих в состав гидротолкателя 4.2.4 Анализ причин, заложенных в технологии изготовления компенсатора 4.2.5 Анализ причин возникновения проблемы, связанных с испытаниями гидротолкателя 4.2.6 Анализ причин возникновения проблемы, связанных с технологией контроля корпуса компенсатора 4.2.7 Анализ причин возникновения проблемы, связанных с таким фактором, как «технологическая наследственность». 4.2.8 Анализ причин возникновения проблемы, связанных с квалификацией персонала непосредственно принимающего участие в процессе изготовления и сборки деталей гидротолкателя 4.2.9 Анализ причин возникновения проблемы, связанных с организацией производства на ОАО ПАО «ИНКАР» при изготовлении гидротолкателя ГТ35.000 4.3 Выводы о проведении анализа причин возникновения заводской проблемы

5.1 Применение нового оборудования и режущего инструмента для изготовления корпуса компенсатора

7. Выводы и определение научной цели и постановка научной задачи.

11.1Методика проведения исследования

11.2Проведение исследования 11.2.1 Получение экспериментальных данных 11.2.2 Статистическая обработка экспериментальных данных и анализ полученных результатов

12. Рекомендации к решению проблемы.

Экономическая часть

Охрана труда

Список литературы

|

8 10 12 13

13

13

15 16

16 16 16

19

29 30 31 32

32 44

44

46 48

53

55

56

56

58

59

60

61 61

62

62

63

64

64 64 64 65 66 67 69

70

72

80 83 85

88 88 94 99

103

110 110 120

134

138 139

143 145 147

149

150

154

154 154 155

155

156 156 157 159

163

|

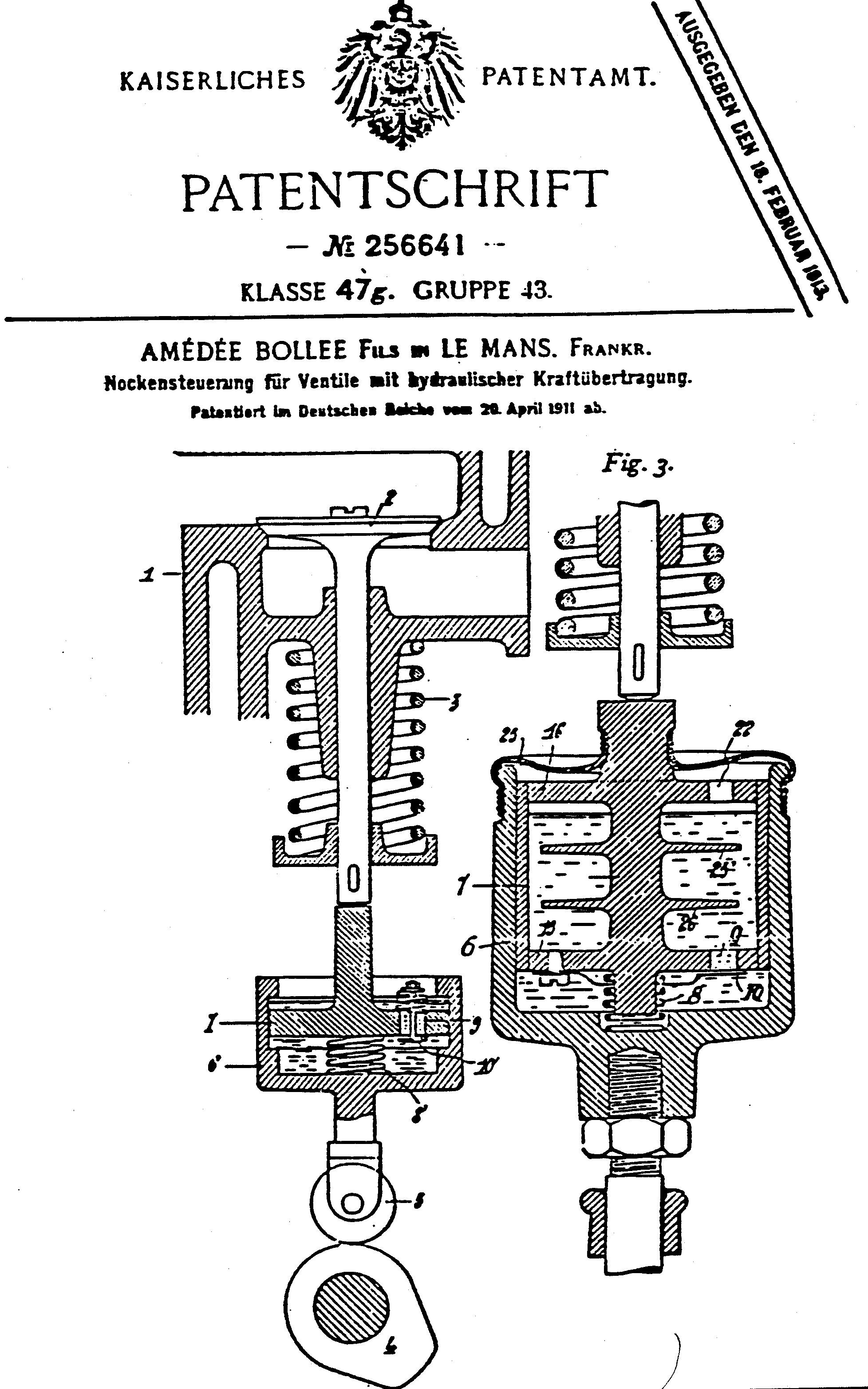

1. Исторический обзор

Первые идеи и первый патент, относящиеся к гидравлическим устройствам для выбора зазора клапанов были опубликованы в 1910 году Амедеем Паулетом.(рис.1) Уже тогда были разработаны все наиболее важные характеристики такого устройства гидравлического компенсатора (гидротолкателя), имеющие еще и сегодня большое значение.

Первое серийное производство гидротолкателей было налажено в США в 1930 году (для легкового автомобиля), что послужило началом их стремительного развития сначала в США, где сегодня 90% всех двигателей оснащены этими устройствами, а потом и в Европе (в начале 60 годов).

Первой фирмой, начавшей в начале 60 годов совместно с фирмой “ИНА” разработку гидравлического компенсатора для автомобиля марки “КЕФЕР”, является фирма ФОЛЬКСВАГЕН. Первое серийное производство гидротолкателей фирма “ИНА” наладила в 1971 году (для дизельного тракторного двигателя). Настоящего успеха удалось добиться в 1975 году в серийном производстве гидравлических компенсаторов для восьмицилиндровых двигателей фирмы “ДАЙМЛЕР БЕНЦ”. Фирма “ИНА” является в настоящее время самым большим европейским изготовителем гидравлических компенсаторов.

Со временем технологический процесс изготовления гидротолкателей совершенствовался и уже почти ни один автомобиль Европейского производства не обходится без этих устройств, компенсирующих зазоры в двигателе.

В отечественном производстве первый автомобильным предприятием, которое стало использовать в своих двигателях гидротолкатели, стал концерн “ГАЗ”. Первым и единственным Российским производителем гидравлических компенсаторов является Пермское открытое акционерное общество производственное агрегатное объединение “ИНКАР” , наладившее массовое производство гидротолкателей в 90е года ХХ века.

Рис.1 Первый патент на изобретение гидротолкателя

2. Характеристика гидротолкателей

2.1 Виды газораспределительных механизмов

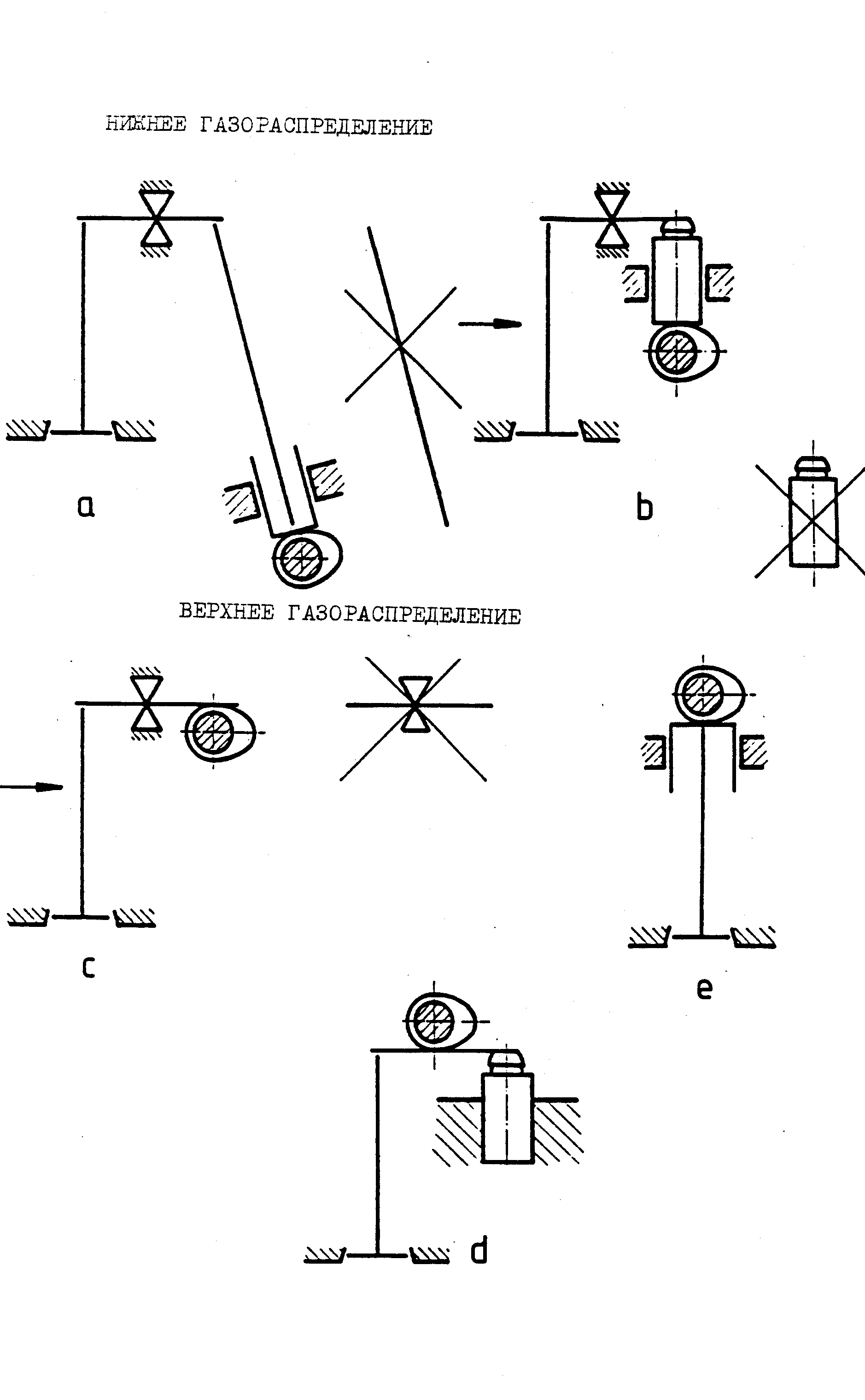

На рисунке 2 показаны наиболее распространенные виды газораспределительных механизмов (приводов) используемые автомобилестроении. В двигателях с нижним газораспределением кулачковый вал оказывает воздействие на толкатель, штангу, коромысло и клапан (рис.2a ) Удалив штангу, получают привод с высоко лежащим кулачковым валом ( рис. 2b ).

При отсутствии штанги к толкателя (верхнее газораспределение) кулачок оказывает непосредственное воздействие на коромысло (рис.2с) или "буксирный" рычажок

(рис.2d ), Непосредственное воздействие на гидротолкатель и клапан достигается, в конечном итоге, путем удаления коромысла или буксирного рычажка ( рис.2е ).

В описанном порядке происходит:

- возрастание жесткости привода

- уменьшение потерь на трение

- уменьшение суммарных допусков

Рис. 2 Виды газораспределительных механизмов

2.2 Преимущества и недостатки гидравлических компенсаторов

К преимуществам относятся:

- отсутствие необходимости в регулировке установке зазора;

уменьшение износа деталей двигателя;

понижение шумности двигателя;

- обеспечение постоянных промежутков времени впуска и выпуска рабочей смеси; понижение, за счет этого, содержания вредных примесей в выхлопных газах.

К недостаткам относятся:

- незначительное уменьшение жесткости привода

- незначительное увеличение потерь мощности на трение (от I до 5% - в зависимости от конструкции привода)

У деталей двигателей в которых не используются гидравлические компенсаторы кулачковый вал действует на клапан путем перемещения толкателя, штанги, коромысла. В результате у большинства сопряжений деталей может возникнуть предельный зазор не предусмотренный конструкцией и условиями эксплуатации:

- между стержнем клапана и коромыслом

- в опоре коромысла

- между коромыслом и штангой

- между толкателем и штангой

- между толкателем и кулачком

- в опорах кулачкового вала

Во всех этих точках, за исключением опор кулачкового вала, могут быть установлены гидравлические устройства (гидроопоры, гидротолкатели).

Для обеспечения безупречной работы рекомендуется устанавливать эти устройства как можно ближе к клапану.