- •1. Исторический обзор

- •2.2 Преимущества и недостатки гидравлических компенсаторов

- •2.3 Устройство и принцип работы гидравлических компенсаторов

- •2.4 Типы гидравлических компенсаторов и примеры их применения

- •2.4.1 Гидротолкатель с нижним подсосом

- •2.4.2 Гидротолкатель с нижним подсосом и предохранением вытечки масла

- •3. Анализ заводской проблемы

- •3.1 Описание заводской проблемы

- •3.1.1 Служебное назначение и принцип работы гидротолкателя гт35.000

- •Проектирование, разработка тех.Требований, разработка продукции

- •Руководство

- •Постоянное улучшение

- •Система менеджмента

- •2. Контроль и испытания продукции

- •3. Методы контроля

- •Упаковка и хранение

- •Монтаж и эксплуатация

- •6. Техническая помощь и обслуживание

- •4. Выявление и анализ причин возникновения заводской проблемы

- •Метод расслоения

- •4.2.1 Анализ причин , заложенных в конструкции компенсатора

- •4.2.2 Зазоры в сопряжениях деталей компенсатора

- •4.2.3 Форма и размеры поверхностей деталей, входящих в состав гидротолкателя

- •4.2.4 Анализ причин , заложенных в технологии изготовления компенсатора

- •4.2.5 Анализ причин возникновения проблемы, связанных с испытаниями гидротолкателей

- •4.2.6 Анализ причин возникновение проблемы, связанных с технологией контроля корпуса компенсатора

- •4.2.7 Анализ причин возникновения проблемы , связанных с таким фактором , как “технологическая наследственность”

- •4.2.8 Анализ причин возникновения проблемы, связанных с

- •Квалификацией персонала непосредственно принимающего

- •Участие в процессе изготовления и сборки деталей

- •Гидротолкателя

- •4.2.9 Анализ причин возникновения проблемы, связанных с организацией производства на оао пао “инкар” при изготовлении гидротолкателя “гт35-000”

- •1. Оптимизация технологического процесса изготовления корпуса компенсатора:

- •5.2 Применение нового оборудования для контроля корпуса компенсатора

- •5.3 Усовершенствование конструкции испытательного стенда для контроля гидротолкателя

- •6.1.1 Сбор данных

- •6.1.2 Контрольные листки

- •6.1.3 Диаграмма Парето

- •6.1.4 Контрольные карты

- •6.1.5 Диаграмма разброса

- •9. Анализ литературных источников

- •10. Факторный анализ

- •Проведение факторного анализа

- •11.1 Методика проведения исследования

- •11.1.1 Материально-техническое оснащение

- •Устройство и принцип работы:

- •5. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •11.1.2 Планирование эксперимента

- •Примечание.

- •1 Эксперимент: фактор скорость шлифования

- •2 Эксперимент: фактор твердость шлифовального круга

- •3 Эксперимент: фактор пропитка шлифовального круга серой

- •4 Эксперимент: фактор твердость шлифовального круга

- •Последовательность расчета параметров модели.

- •11.1.4 Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя

- •Таким образом для расчета себестоимости получаем следующую формулу:

- •Затраты на силовую электроэнергию

- •Получение совмещенного (компромиссного) критерия

- •11.2 Проведение исследования

- •Фактический размер внутреннего диаметра корпуса компенсатора после обработки на внутришлифовальном станке. Измерительный прибор “Пневморотаметр” (мм)

- •2 Й круг. А8 8х9х4 лкв 80/63 ст2-ст3 к27 100% 35м/с,

- •3 Й круг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с

- •4 Йкруг. А8 8х9х4 лкв 80/63 см2 к100% 50м/с

- •6 Йкруг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •2 Йкруг. А8 8х9х4 лкв 80/63 ст2-ст3 к27 100% 35м/с,

- •3 Йкруг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с

- •5 Й круг. А8 8х9х4 лкв 80/63 см2 к100% 50м/с, с пропиткой серой

- •6 Й круг. А8 8х9х4 лкв 80/63 ст3 к100% 50м/с, с пропиткой серой

- •11.2.2 Статистическая обработка экспериментальных данных и анализ полученных результатов Однофакторный эксперимент с изменением скорости шлифования

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с изменением твердости шлифовального круга

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с добавлением в связку шлифовального круга пропитки серой

- •Определение однофакторной модели

- •Расчет параметров модели

- •Однофакторный эксперимент с изменением твердости шлифовального круга и использованием связки , пропитанной серой

- •Определение однофакторной модели

- •Расчет параметров модели

- •12. Рекомендации по оптимизации технологического процесса изготовления корпуса компенсатора с целью решения проблемы «Заклинивание поршня толкателя в корпусе компенсатора

- •1.Усовершенствовать конструкцию испытательного стенда:

- •4.Повысить уровень контроля технологической дисциплины, и обеспечить:

- •Экономическая часть

- •1.Описание проблемы и обоснование задачи

- •2.Расчет эффективности от внедрения в технологический процесс обработки корпуса компенсатора Российских шлифовальных кругов взамен шлифовальных кругов Германского производства

- •Технологическая себестоимость.

- •1.1Опасные производственные факторы

- •1.2Вредные производственные факторы

- •2.Мероприятия по защите работающих от воздействия опасных и вредных производственных факторов

- •2.1 Мероприятия по технике безопасности направленные на предупреждение несчастных случаев

- •2.2Организационно профилактические мероприятия

- •2.3Основные причины электротравматизма

- •3. Действие электрического тока на организм человека

- •4.Расчет защитного заземления

- •Потребное число заземлителей

- •Список использованной литературы

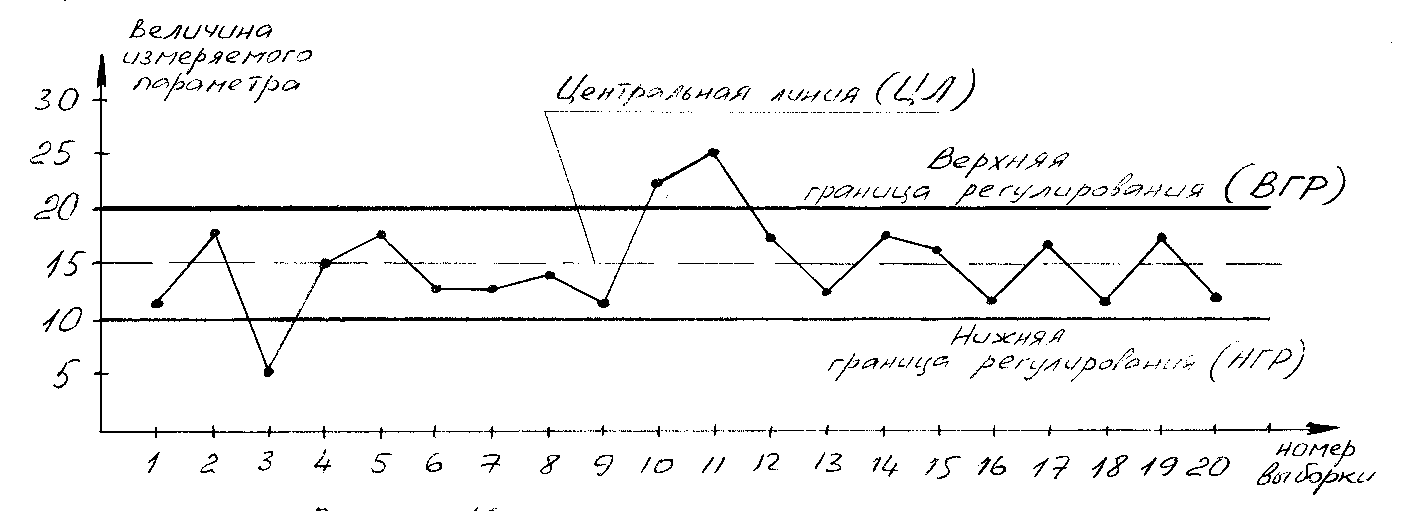

6.1.4 Контрольные карты

Контрольные карты считаются основным инструментом статистического управления качеством. Их используют для того, чтобы выяснить, находится ли производственный процесс, процесс обслуживания или административного управления в “статистически управляемом состоянии”. В сущности они являются инструментом управления для определения стабильности процесса как высших кругах управления, так и на рабочих местах.

По схеме построения контрольные карты можно разделить на три группы: простые карты, карты с предупреждающими границами и карты кумулятивных сумм.

Наибольшее распространение получили вследствие простоты построения и применения простые контрольные карты (КК).

КК должна:

1)определять требуемый уровень, или “номинал”, процесса, на достижение которого должен быть нацелен персонал предприятия;

2)служить вспомогательным средством для достижения этого номинала;

быть основой определения соответствия процесса номиналу и допускам.

КК графически отражает изменения показателей качества во времени, на ней по вертикали откладывают контролируемую характеристику признака (индивидуальное значение, среднее арифметическое, среднее квадратичное отклонение, размах и т.д.), а по горизонтали – порядковые номера выборок или время их отбора. Измеренные значения или вычисленные по ним статистические характеристики помечают в соответствующих местах КК точками или крестиками. Снизу и сверху карты ограничены статистическими границами регулирования. Обычно в качестве диапазона пределов регулирования широко применяется трехкратное среднее (стандартное) отклонение. Следовательно , если процесс налажен, то вероятность выхода выбранной точки за пределы регулирования очень мала.

Рис.12.1 Контрольная карта

При статистическом регулировании технологического процесса, если точки, наносимые на график, не выходят за границы регулирования, технологический процесс считают стабильным и производство продолжают без изменений. Если же точки на графике выходят за границу регулирования, то считают, что в технологическом процессе возникает опасная ситуация, и поэтому принимают необходимые меры воздействия.

Таким образом, КК относится к числу эффективных методов анализа и совершенствования технологических процессов.

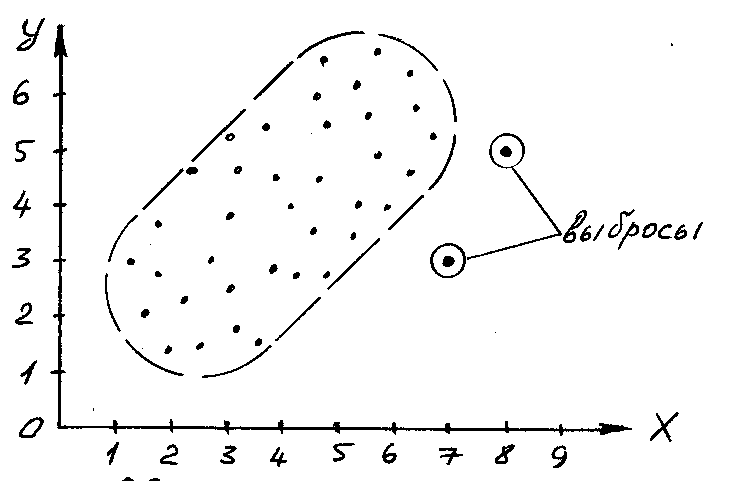

6.1.5 Диаграмма разброса

Во многих ситуациях желательно узнать что-либо в зависимости между двумя признаками индивидуума материала, продукта или процесса. В отдельных случаях на основании теоретических соображений может быть установлена взаимная зависимость двух признаков. Тогда проблема состоит в том, чтобы определить вид и степень этой взаимосвязи.

Когда непрерывным изменениям измеряемой величины Х в некоторых характеристиках сопутствуют непрерывные изменения другой величиныY , то утверждают, что между Х и Y имеется корреляция.

Диаграмма разброса (корреляционное поле) используется для выявления зависимости между показателями качества (результат) и основными факторами производства (причина) при анализе причинно-следственной диаграммы или для выявления корреляционной зависимости между факторами.

Диаграмма разброса строится как график зависимости между двумя переменными Х и Y. Эти две переменные могут относиться:

А) к характеристике качества и влияющему на нее фактору;

Б) к двум различным характеристикам качества;

В) к двум факторам, влияющим на одну характеристику качества.

Например, к диаграмме разброса, предназначенным для анализа зависимости между причинным фактором и характеристикой (следствием), относятся диаграммы, показывающие зависимость процента брака от процента невыхода на работу операторов, точности обработки изделия от точностных параметров станка, технологического приспособления, различных параметров инструмента, расхода сырья на единицу готовой продукции от степени чистоты сырья.

Рис.13 Диаграмма разброса

При составлении диаграммы разброса следует учитывать следующие моменты:

нет ли точек, которые расположены необычно далеко, на отлете;

нельзя ли разграничить их на группы.

В общем можно предположить, что любые далеко отстоящие точки (выбросы), удаленные от основных групп, обусловлены либо ошибками измерения или записи данных, либо некоторыми изменениями в условиях работы. Эти точки надо обязательно исключить из последующего анализа.

Рассмотренные здесь “семь инструментов качества” ,в которых методы и идеи контроля качества были изложены предельно ясно, позволили простыми методами решать 95% проблем, касавшихся контроля качества в самых разных областях. Оставшиеся 5% проблем могут быть решены новыми статистическими методами: “Семь новых инструментов контроля качества”. Это методы обработки, главным образом, словесных (описательных) данных. Применение этих инструментов особенно эффективно, когда их используют как методы наиболее полной реализации планов на основе системного подхода в условиях сотрудничества всего коллектива предприятия.

6.2 Обоснование выбора статистических методов обеспечения качества для решения заводской проблемы

Для проведения исследований воспользуемся следующими статистическими методами:

причинно-следственная диаграмма- для систематизирования причин возникновения заводской проблемы;

диаграмма Парето – для определения потерь от брака в зависимости от соответствующих причин;

контрольные карты – для определения распределения брака в зависимости от определенных характеристик, непосредственно влияющих на его стабилизацию и увеличение.

7. Выводы и определение научной цели и постановка научных задач

Таким образом подводя итог проведению анализа заводской проблемы, причин возникновения заводской проблемы и путей устранения причин проблемы были получены следующие результаты: для устранения заводской проблемы необходимо провести усовершенствование

технологического процесса

испытательного стенда

контрольного прибора

организации производства

Для решения поставленной проблемы сформулируем научную цель и научные задачи.

Научная цель: Оптимизация технологического процесса изготовления корпуса компенсатора

Для определения научной цели необходимо решить следующие задачи:

Провести статистические исследования изменений размеров корпуса компенсатора и поршня толкателя, выявить основные причины заклинивания. Проанализировать опыт предприятия “ИНА” в этом аспекте.

Провести корреляционный анализ взаимосвязи размеров и формы корпуса и поршня компенсатора гидротолкателя и явления заклинивания. Разработать комплексный критерий технологичности.

Провести анализ применения шлифовальных кругов на финишной операции обработки корпуса компенсатора.

Оптимизировать технологию контроля корпуса компенсатора;

Проанализировать процесс стендовых испытаний гидротолкателей:

анализ соответствия процесса стендовых испытаний и реальных условий работы компенсатора в двигателе и на Заволжском испытательном стенде;

анализ стенда (конструкции и контрольных приборов );

анализ технологии испытаний;

анализ результатов испытаний.

Провести факторный анализ размеров, заклинивших деталей по методике Длина (выявить , какие факторы влияют на параметры проблемы особенно сильно , какие являются управляемыми, а какие ограниченными)

На основе выявленных факторов и их влияний построить математическую модель, которая отражала бы влияние всех имеющихся факторов на требуемые параметры проблемы.

Проверить данную модель на адекватность т.е. с её помощью попытаться оптимизировать технологический процесс изготовления компенсатора гидротолкателя.

Разработать инструкции по организации производства, соответствующие массовому типу производства гидротолкателей.

8. Формулировка концепции решения задачи и достижения поставленной научной цели

Тема: Оптимизация технологического процесса изготовления корпуса компенсатора гидротолкателя

|

п/п |

Наименова- ние этапа |

Необходимые действия для выполнения этапа |

В данном случае |

|

1 |

Отыскание проблемы |

Отыскать на предприятии несколько актуальных проблем и обсудить их с научным руководителем |

. Неправильно составленный технологический процесс и плохая организация производства ведет к увеличению себестоимости изделий, уменьшение объема выпуска готовой продукции, браку на производстве. |

|

2 |

Осознание проблемы. Проблема –это знание об определенном незнании |

Изучить и систематизировать информацию о научной проблеме и её актуальности:

|

2. Низкая квалификация персонала, используемого в производственном и сборочном процессе 3. Конструктор не имеет такого количества опыта, которое необходимо для создания технологичных деталей 4. Технолог , зачастую , не имеет того количества опыта которое необходимо для создания оптимального технологического процесса 5. Не разработана система оптимизации технологических процессов

Проблема заключается в некачественной подготовке производства, отсутствия необходимого конструкторского , технологического программного обеспечения, необходимого количества точного технологического оборудования, системы оптимизации тех.процессов. В литературных источниках описывающих производство гидротолкателей наибольший интерес представляет собой производство Германской фирмы “ИНА” , уровень брак которой на порядок меньше, чем на ОАО ПАО “ИНКАР”. Прежде всего на данном предприятии происходит постоянная оптимизация технологического процесса изготовления гидротолкателей, что несомненно ведет к улучшению качества изделий. Германская фирма имеет лучшую организацию производства, более опытный персонал, который также обладает нетрадиционным мышлением, способный в уже совершенствованный тех.процесс вносить ключевые изменения , позволяющие производить продукцию наилучшего качества. Точность оборудования на данном предприятии выше; все оборудование расположено в порядке предусмотренном технологическим процессом |

|

3 |

Определение (понимание) замысла исследования. Это методология осуществления концепции. Определить подход (обосновать выбор) направления исследования для реализации замысла. |

Сформулировать что бы вы хотели получить в итоге исследования |

Идеальным был бы результат, когда предприятие производило бы идеальную продукцию, полностью исключающую брак, а также большие объёмы производства гидротолкателей, необходимого для удовлетворения потребностей потребителя. Налаженная схема подготовки кадров, используемых в механическом и сборочном производстве. Налаженная схема оптимизации технологических процессов. Для приближения к идеальному результату необходимо провести организацию производства, как можно ближе к Германской фирме, с учетом следующих условий:

Конечным продуктом данного исследования являются рекомендации по организации производства , рекомендации по подбору оборудования и технологической оснастки для изготовления гидротолкателей, которые давали бы экономический эффект при внедрении их в производство. |

|

4 |

Определение ключевой идеи (ключевая идея позволяет открыть весь замысел, раскрыть его до конца и таким образом реализовать замысел). |

Последовательность определения ключевой идеи: * формулирование идеи обоснование идеи * выбор конкретных методов исследования

|

Формулировка: При выявлении влияния всех факторов влияющих на процент бракованных деталей , объем произ- водства и экономическую эффективность мы сможем провести оптимизацию тех.процесса с помощью которой достичь технико-экономического эффекта Обоснование: При варьировании параметров управляемых факторов качество деталей изменится Методы исследования: Факторный анализ, математическое моделирование на основе статистических данных, оптимизация

|

|

5 |

Определение всеобщей ключевой цели, вытекающей из ключевой идеи |

Сформулировать единую цель, достигнув которую мы могли бы реализовать ключевую идею |

Разработать схему организации производства, также оптимизации технологического процесса изготовления гидротолкателей по комплексному критерию на основе статистических методов |

|

6 |

Построение дерева целей (подпирающих ключевую всеобщую цель) |

Сформулировать подцели, достигнув которые мы могли бы реализовать ключевую идею |

Для этого необходимо: а) Выявить основные факторы (и их параметры), влияющие на процесс возникновения брака , объем выпуска, экономическую эффективность. б) Создать математическую модель оптимизации технологического процесса на основе выявленных факторов в) Оптимизировать технологический процесс изготовления гидротолкателя на основе комплексных критериев |

|

7 |

Установление задач решение которых приведет к решению поставленных целей |

К каждой подцели поставить задачи , выполнив которые мы бы достигли выполнения поставленных подцелей |

1. Для выявления основных факторов:

|

|

8 |

Обоснование выбора методов и средств решения поставленных задач |

Статистические исследования проводить с помощью контрольных карт

Провести факторный анализ по методике Длина |

Метод контрольных карт давно и широко применяется при наборе статистических данных, он удобен, прост и исключает потерю информации

Методика , описанная Длином наиболее проста и удобна, при её использовании не требуется особых навыков |

|

9 |

Определение ресурсов исследования |

Указать предприятие, на котором найдена проблема, на котором будут проводиться исследования , и внедряться результаты |

Предприятие ОАО ПАО “ИНКАР” , цеха №25,26,35, Служба главного технолога |

|

10 |

Интерпретация ключевой идеи а)Интерпре- тировать положение теории внутри идеи

б) Определить реальные условия рамок применения ( и самой идеи и способов) |

|

Влияние на уменьшения количества брака, увеличение объёма выпускаемой продукции с помощью изменения хотя бы одного фактора даст неоспоримый экономический эффект и, как следствие повышение конкурентоспособности предприятия

Рамками является ограничение по влиянию на качество выпускаемых изделий, а так же нежелательное повышение себестоимости в случае непредусмотренных влияний |

|

11 |

Построить алгоритм решения поставленных задач

|

|

|

|

12 |

Сформулировать новизну: а) Целей

|

|

|

|

б) Задач

|

|

Новизна поставленных задач заключается в том, что они направлены на построение абсолютно новой математической модели | |

|

с) Решений

|

|

|