- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

57.2. Элементы конвейеров

Желоба. Желоба конвейеров с высокими скребками изготавливают открытыми по форме скребков - прямоугольного, трапецеидального или полукруглого сечения. В конвейерах сплошного волочения желоба выполняют закрытыми, герметичными. Желоба изготавливают в основном из листовой стали толщиной 4...6 мм отдельными штампованными или сварными секциями длиной 3...6 м. В крышке желоба предусматривают смотровые люки; днище желоба делают съемным для замены новым при износе или для повышения долговечности наплавляют износостойким материалом. .

Секции между собой соединяют болтами или с помощью специальных безболтовых соединительных элементов, обеспечивающих быструю разборку и сборку желоба.

Ширину желоба выбирают с учетом размеров кусков транспортируемого груза: в одноцепных конвейерах она должна в З...3,6 раза превышать размер наибольших кусков, а в двухцепных - в 2,0... 2,5 раза.

Тяговый элемент. В качестве тяговых элементов в конвейерах с высокими сплошными скребками применяют пластинчатые втулоч-но-катковые цепи (ГОСТ 588) с гладкими и ребордными катками. Могут быть использованы также тяговые разборные (ГОСТ 589), круг-лозвенные (ГОСТ 2319), пластинчатые роликовые (ГОСТ 588); в этих случаях скребки снабжают катками.

В конвейерах со сплошными низкими и контурными скребками тяговым элементом служат пластинчатые втулочные или втулочно-ро-ликовые цепи (ГОСТ 588), вильчатые (ГОСТ 12996) или круглозвенные цепи (ГОСТ 2319).

Скребки. Скребки изготавливают из листовой стали толщиной 3... 8 мм или из полимерных материалов.

Высокие скребки имеют прямоугольную, трапецеидальную или полукруглую форму. Крепление скребков к цепям осуществляется с помощью сварки или крепежных деталей. Зазор между скребками и стенками желоба принимают равным 3...8 мм.

170

Контурные скребки изготавливают вместе со звеньями цепи или отдельно и прикрепляют их к пластинчатым или вильчатым цепям.

Натяжные устройства. Натяжные устройства скребковых конвейеров - винтовые или пружинно-винтовые. Ход натяжного устройства не менее 2,0 шага цепи.

Привод. В скребковых конвейерах применяют электрический привод с передаточными механизмами редукторного типа. В передаточный механизм привода целесообразно устанавливать предохранительное устройство (срезной штифт или муфту предельного момента) для предохранения конвейера от поломок при случайных перегрузках (образовании заторов, заклинивании кусков груза).

Загрузка желоба может осуществляться в любом месте по всей его длине; разгрузка - через отверстия, расположенные в дне желоба и перекрываемые задвижками.

Перемещение груза может осуществляться по нижней, верхней или одновременно по нижней и верхней ветвям в разные стороны. Нижнюю ветвь загружают сверху через холостую ветвь или подают груз сбоку по крутонаклонному лотку.

Верхнюю рабочую ветвь загружают, засыпая груз сверху, а разгружают через нижнюю холостую ветвь или через отводные боковые лотки.

5.7.3. Расчет конвейеров

Исходные данные. Для проектирования скребковых конвейеров необходимы те же данные, что и для проектирования пластинчатых конвейеров - производительность, груз и его физико-механические свойства, схема и размеры трассы, а также режим работы.

Как и при расчете других транспортирующих машин, уточняются данные для расчета - размеры кусков груза, плотность груза, угол естественного откоса, коэффициенты трения и т. д. Выбирается число тяговых цепей, что обусловливается производительностью, шириной скребка, длиной транспортирования, а главное - устойчивостью положения скребка. Исходя из последнего, для скребков шириной до 400 мм применяют одну тяговую цепь, при большей ширине - две цепи. По рекомендациям, приведенным выше, выбирают тип цепи.

Определение размеров желоба. Площадь поперечного сечения желоба А и его размеры определяют по заданной производительности.

Для конвейеров с высокими скребками

![]()

(5.61)

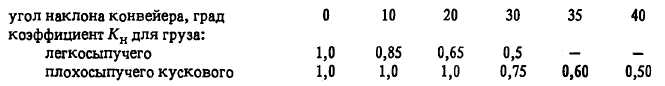

где ψ — коэффициент заполнения желоба горизонтального конвейера; для легкосыпучих мелких грузов принимают ψ = 0,5...0,6; для плохосыпучих кусковых ψ = 0.7...0.8; Вж, hж — соответственно ширина и высота желоба, м; kн — коэффициент, учитывающий уменьшение производительности конвейера с увеличением угла его наклона:

Для конвейеров с высокими скребками принимают:

![]()

(5.62)

где kж — коэффициент соотношения ширины и высоты желоба; kж — 2,4...4,0 (меньшие значения для одноцепных конвейеров, большие — для двухцепных).

Значение Вж, полученное из формулы (5.61), округляют до ближайшего большего, соответствующего нормальному ряду 200, 250, 320, 400, 500, 650, 800, 1000 и 1200 мм. Полученную ширину желоба необходимо проверить по гранулометрическому составу транспортируемого груза: для сортированных грузов Вж > (3...4)аmах и для рядовых грузов Bж>(2...2,5)аmах.

Скорость перемещения тягового элемента принимают с учетом свойств груза (абразивности) и производительности конвейера в пределах 0,1...1,0 м/с.При принятых по расчету значениях Вж и hж необходимо уточнить величину скорости тягового элемента по формуле

![]()

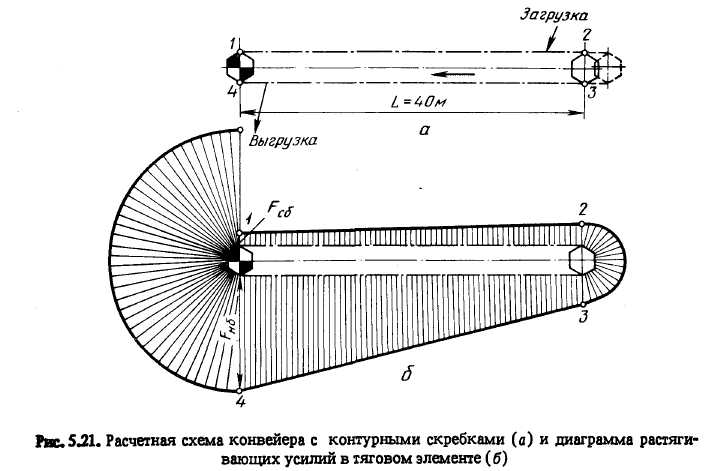

Тяговый расчет. Тяговый расчет ведут общеизвестным методом обхода по контуру трассы, начиная расчет с точки наименьшего натяжения: у горизонтальных конвейеров Fmin в точке 1 сбегания цепи с приводной звездочки (рис. 5.21), у наклонных и комбинированных конвейеров точка с Fmin в зависимости от соотношения I и Я может быть в точке сбегания цепи с приводной звездочки (точка 1) или в точке пересечения наклонных и горизонтальных участков (точка 2).

Ориентировочно если Lr w> H, то Fmin находится в точке 1, если Lrw <H, то в точке 2; для комбинированных конвейеров если Lrw>H, то Fmin - в точке 1, если Lr w < H, то Fmin - в точке 2,

где w - коэффициент сопротивления движению элементов тяговой цепи; для цепей с ходовыми катками wх.к = 0,10...0,13; для цепей без катков w = 0,25...0,4.

Минимальное натяжение цепи из условий устойчивости скребка принимаем равным Fmin = (1,0...3,0) кН.

При обходе трассы от точки с Fmin по направлению движения цепи согласно формулам (5.21) и (5.21а) определяем натяжения в характерных точках трассы.

Линейную силу тяжести (Н/м) ходовой части конвейера (тяговой цепи со скребками) определяем по каталогам или ориентировочно:

![]()

(5.63)

где k — эмпирический коэффициент; для одноцепных конвейеров k = 0,5... 0,6 и для двух-цепных конвейеров к = 0,6...0,8; Вс - ширина скребка; Вс = Вж - (10...15) мм.

При расчете сопротивлений на участках перемещения груза по желобу коэффициент сопротивления перемещению груза wГ , учитывающий сопротивление от трения груза о дно и стенки стального желоба, приближенно можно принять wГ = (1,1... 1,03)f, где f - коэффициент трения груза по желобу.

В остальном тяговый расчет, выбор двигателя и других элементов конвейера проводятся так же, как и для пластинчатых конвейеров.

Для скребковых конвейеров со сплошными низкими скребками ширина желоба

![]()

(5.64)

где hГ - высота слоя груза, м; для конвейеров с крутонаклонными участками (α = 35...60°) высота слоя груза равна высоте скребка; для горизонтальных и пологонаклонных конвейеров hГ обусловливается свойствами транспортируемого груза и принимается по экспериментальным данным или приближенно по формуле hГ = (0,3...0,6)ВС, но не менее высоты скребка hc (меньшая величина для пылевидных грузов, большая — для зернистых); ширина скребка Вс = Вж — (5...15) мм; v — скорость транспортирования; v = 0,1...0,8 м/с; ψ - коэффициент, учитывающий объем, занимаемый цепью со скребками; ψ = 0,8...0,85; кн — коэффициент снижения производительности, для пологонаклонных конвейеров — в зависимости от угла наклона.

Тяговый расчет конвейеров с низкими скребками выполняется так же, как и для конвейеров с высокими скребками.

Производительность конвейеров с контурными скребками

![]()

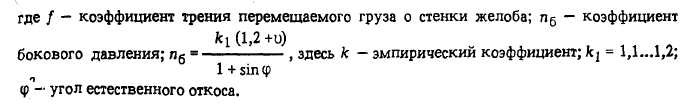

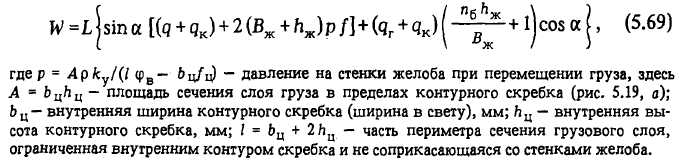

где кг — геометрический коэффициент, учитывающий объем, занимаемый цепью со скребками; кг= 0,85...0,90; kv — скоростной коэффициент, учитывающий отставание груза от цепи, для горизонтальных и пологонаклонных конвейеров с углом наклона до 20° кv = = 0,9...0,8; для конвейеров вертикальных, крутонаклонных и с комбинированной трассой кv = 0,8...0,45 (большие значения принимают при транспортировании зернистых, меньшие — пылевидных насыпных грузов); к — коэффициент уплотнения груза в желобе; ky = = 1,05...1,1; Вж — ширина желоба, м; hж - высота рабочей части желоба, м; v — скорость цепи со скребками; v = 0,2...0,4 м/с.

Шаг скребков

![]()

где kс - конструктивный коэффициент, для конвейеров с прямолинейной трассой kс = 2...6, для конвейеров с комбинированной трассой, имеющей вертикальные участки, kc = 2...4; tc — шаг цепи.

Ширину желоба определяют, исходя из заданной производительности конвейера, причем коэффициент соотношения ширины и высоты рабочей части желоба кж = Вж/hж = 1,4... 1,6. В соответствии с типоразмером выбирают ширину желоба, ближайшую большую по отношению к полученной расчетом, и высоту желоба. Выбранный размер Вж проверяют по гранулометрическому составу: для рядовых грузов Вж > (3,3...3,6)amax ,для сортированных грузов Вж >(6,0...7,4)amах.

В зависимости от ширины желоба выбирают геометрические размеры скребка; толщину скребка (3,0...8,0) мм.

Тяговый расчет выполняют методом обхода по контуру. Минимальное натяжение цепи для конвейеров с прямолинейной трассой принимают Fmin = 0,5...1,0 кН, для конвейеров с поворотами Fmin = 1,5...2,0 кН,

Нагрузка конвейера на 1 м длины, как сумма массы самой цепи и массы скребков, может быть приближенно определена по формуле

![]()

где кk - коэффициент, учитывающий размеры желоба, для ширины желоба Вж < 400 мм кк = 46...48; для Вж > 400 мм кк = 60...62; сс — коэффициент формы скребков; для горизонтальных конвейеров сс = 1, для крутонаклонных и вертикальных конвейеров сс = 1,35.

Сила сопротивления движению холостой (порожней) ветви скребковой цепи на горизонтальных и наклонных участках прямолинейного пути

![]()

где L - длина расчетного участка конвейера, м; fц - коэффициент трения цепи о желоб (для стальных желобов fц = 0,3...0,4, для деревянных fц = 0,5...0,7); α - угол наклона расчетного участка конвейера,

а сопротивление перемещению груза и цепи на горизонтальных и пологонаклонных участках рабочей (груженой) ветви

![]()

Сопротивление движению на крутонаклонных участках груженой ветви

Сила сопротивления на криволинейных участках желоба

![]()

(5.70)

где w — коэффициент сопротивления, принимают равным w1 = fц; (B — угол наклона трассы к горизонту, рад.

Сила сопротивления перемещению скребкового полотна по вертикальному участку в пределах холостой (порожней) ветви

![]()

а перемещение груза и скребкового полотна в пределах рабочей (груженой) цепи

![]()