- •Глава 4 54

- •Раздел II 68

- •Глава 5 68

- •Глава 6 149

- •6.1. Типы и область применения 150

- •Глава 7 174

- •Глава 8 197

- •Введение

- •Раздел I общие вопросы курсового проектирования механизированных комплексов пртс-работ

- •Глава 1 порядок проектирования комплекса пртс-работ

- •1.1. Исходные данные для проектирования процесса пртс-работ

- •1.2. Исходные данные для проектирования подъемно-транспортных машин

- •Глава 2 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках сыпучих грузов

- •2.1. Определение требуемой грузовместимости и основных размеров аккумулирующих устройств

- •2.2. Схемы механизации пртс - работ на основных грузопотоках сыпучих грузов

- •2.2.1. Зернозаготовительные предприятия

- •2.2.2. Зерноперерабатывающие предприятия и комбикормовые заводы

- •Глава 3 аккумулирующие устройства и схемы механизации пртс-работ на грузопотоках штучных грузов

- •3.1. Методика определения типоразмеров укрупненных транспортных единиц

- •3.2. Выбор способов складирования и определение основных параметров складов штучных грузов

- •3.3. Механизация пртс-работ на складах штучных грузов при штабельном хранении

- •3.4 Механизация пртс-работ на складах штучных грузов при стеллажном хранении

- •Глава 4 технико-экономические расчеты и показатели эффективности систем обслуживания пртс-работ

- •4.1. Определение требуемой производительности, расчет количества подъемно-транспортного оборудования и рабочих

- •4.2. Методика составления транспортно-технологических карт

- •4.3. Методика определения основных показателей систем комплексной механизации пртс-работ

- •4.3.1. Капитальные затраты

- •4.3.2. Эксплуатационные затраты

- •Раздел II основы проектирования оборудования для механизации пртс-работ

- •Глава 5 машины непрерывного действия

- •5.1. Условия выбора типа подъемно-транспортных машин для пртс-работ

- •5.2. Классы использования подъемно-транспортных машин и режимы их работы

- •5.3. Конструкция и типоразмеры сборочных единиц конвейеров с тяговым элементом

- •5.3.1. Выбор типоразмеров тяговых элементов

- •5.3.2. Опорные, поворотные и направляющие устройства

- •5.3.3. Натяжные устройства

- •5.3.4. Приводы

- •5.3.5. Загрузочные и разгрузочные устройства

- •5.3.6. Поддерживающие металлоконструкции

- •5.4. Расчет конвейеров с тяговым элементом

- •5.5. Ленточные конвейеры

- •5.5.1. Ленточные конвейеры общего назначения

- •5.5.2. Ленточные конвейеры специальных типов

- •5.5.3. Расчет конвейеров

- •5.6. Пластинчатые конвейеры

- •5.6.1. Типы и область применения

- •5.6.2. Элементы конвейеров

- •5.6.3. Расчет конвейеров

- •5.7. Скребковые конвейеры

- •5.7.1. Типы и область применения

- •57.2. Элементы конвейеров

- •5.7.3. Расчет конвейеров

- •5.8. Подвесные конвейеры

- •5.8.1. Типы и область применения

- •5.8.2. Элементы конвейеров

- •5.8.3. Расчет конвейеров

- •5.9.1. Типы и область применения

- •5.9.2. Элементы норий

- •5.9.3. Расчет элеваторов

- •5.9.4. Полочные и люлечные элеваторы

- •5.10. Винтовые конвейеры

- •5.10.1. Типы и область применения

- •5.10.2. Элементы конвейеров

- •5.10.3. Расчет конвейеров

- •5.11. Роликовые конвейеры

- •5.11.1. Типы и область применения

- •5.11.2. Расчет конвейеров

- •Глава 6 установки пневматического транспорта

- •6.1. Типы и область применения

- •6.2. Оборудование пневмотранспортных установок

- •6.3. Расчет пневмотранспортных установок

- •6.4. Устройства аэрогравитационного транспорта

- •6.4.1. Принцип действия и область применения

- •6.4.2. Расчет аэрогравитационных конвейеров

- •Глава 7 оборудование для загрузки и разгрузки сыпучих грузов из автомобилей, вагонов и судов

- •7.1. Машины для загрузки и разгрузки автомобилей

- •7.2. Машины и установки для загрузки и разгрузки вагонов

- •7.3. Машины и установки для загрузки и разгрузки судов

- •Глава 8 оборудование для механизации пртс-работ со штучными грузами

- •8.1. Пакетоформирующие машины

- •8.2. Машины для укладки штучных грузов в гофрокороба и ящики

- •8.2.1. Оборудование с вертикальным принципом укладки

- •8.2.2. Оборудование с горизонтальным принципом укладки

- •8.3. Машины для укладки штучных грузов в тару-оборудование

- •8.4. Конструктивные особенности основных узлов укладочного оборудования

- •8.5. Краны-штабелеры

- •8.6. Лифты

- •8.7. Роботы и манипуляторы

- •8.7.1. Область применения робототехнических устройств и требования, предъявляемые к ним

- •8.7.4. Элементы промышленных роботов

- •Рекомендуемая литература

- •Приложения

- •Тема: Механизация пртс-работ на складе продукции (вариант а ) и оборотной стеклотары (вариант б) завода по производству безалкогольных напитков

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе муки в таре мукомольного завода

- •Литература

- •Тема: Механизация пртс-работ на складах продукции сахаропесочного завода

- •Тема: Механизация пртс-работ на складе зернозаготовительного предприятия

- •Литература

- •Тема: Механизация пртс-работ на складе продукции и экспедиции хлебозавода

- •Основные элементы

- •Литература

- •Тема: Механизация пртс-работ на складе бестарного хранения муки на мукомольном заводе

- •Основные элементы

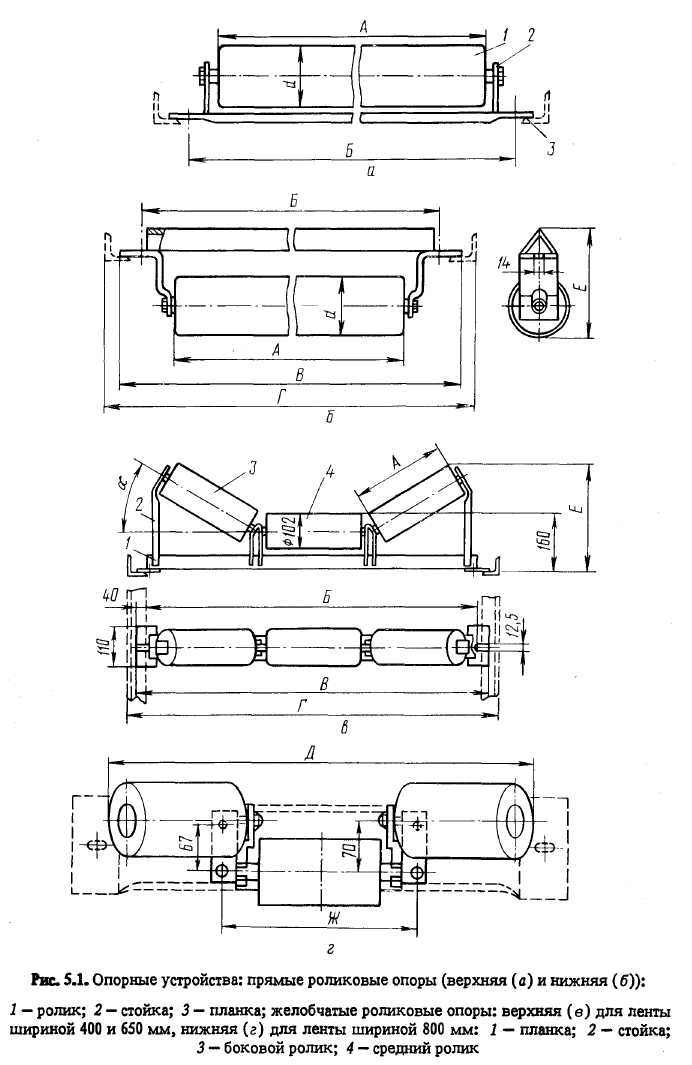

5.3.2. Опорные, поворотные и направляющие устройства

Опорные устройства необходимы для поддержания и уменьшения провеса наклонно и горизонтально расположенных тяговых элементов, а поворотные и направляющие - для изменения направления их движения. При вертикальном перемещении направляющие устройства необходимы для устранения раскачивания тягового элемента.

Опорные устройства (рис. 5.1). Опорными устройствами для лент, а также для некоторых специальных типов пластинчатого настила служат стационарные ролики; иногда при транспортировании штучных грузов в качестве опорных устройств используют настил из листовой стали или дерева (обычно для конвейеров небольшой длины). Тяговые и грузонесущие элементы цепных конвейеров (пластинчатый настил, скребки, ступени эскалаторов, подвесные тележки и т. п.) перемещаются по неподвижным (направляющим) путям из прокатных профилей, опираясь на них своими ходовыми катками.

Роликовые опоры. Имеют наибольшее применение для поддержания ленты и придания ей необходимой формы. Роликовые опоры для поддержания верхней (грузонесущей) ветви ленты бывают однороликовыми (рис. 5.1, а) для плоской ленты и желобчатыми (рис.5.1, в, г) для придания ленте желобчатой формы с целью увеличения производительности конвейера; для нижней ветви ленты используют прямые роликовые опоры (рис. 5.1, б).

Конструктивное исполнение роликов может быть различно и определяется в основном типом подшипников. Сами ролики состоят из корпуса - отрезка цельнотянутой трубы, из пластмассы или керамики, вкладыша, штампованного или литого из чугуна, укрепленного на оси (или полуоси) на шарикоподшипниках; в роликоопорах тяжелого типа для лент шириной 800... 1400 мм используют роликоподшипники. Ролики могут быть изготовлены и без вкладышей. В этом случае концы трубы (корпуса) закатаны в полуоси, вращающиеся в выносных подшипниках. Диаметр роликов выбирают в зависимости от ширины и скорости ленты, а также характеристики транспортируемого груза.

Желобчатые роликовые опоры серийно изготавливают из трех, пяти и семи роликов. Наибольшее распространение получили трех-роликовые опоры. Недостатком пяти- и семироликовых опор является большое число подшипников, а следовательно, и более высокая стоимость. В трехроликовой опоре все ролики, как правило, располагают в одной плоскости (рис. 5.1, в) или средний ролик выдвигают вперед (рис. 5.1, г) для уменьшения повреждения ленты (в зазорах между роликами) и удобства смазки.

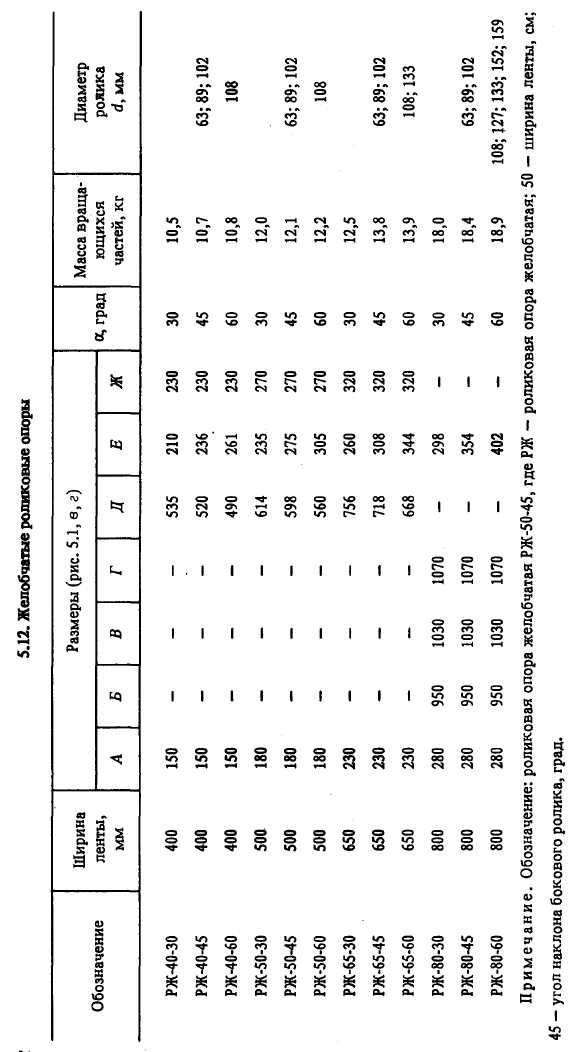

Угол наклона боковых роликов а трехроликовой желобчатой опоры по ГОСТ 22645 равен 20° и 30° для всех грузов и любой ширины ленты; для легких грузов с насыпной массой до 1,0 т/м3 (зерно и зерно-продукты) при ширине ленты 400...800 мм допускается увеличение угла наклона до 45...600, что позволяет повысить производительность конвейера, улучшить центровку ленты и уменьшить просыпи груза.

При переходе с желобчатого профиля ленты на прямой перед концевым барабаном устанавливают две-три переходные роликовые опоры с уменьшенным углом наклона бокового ролика.

Прямые роликовые опоры устанавливают на рабочей ветви конвейеров при транспортировании штучных грузов и на холостой ветви для всех грузов. Расстояние между роликовыми опорами на рабочей ветви принимают не более 1,5 м, а на холостой - 3,0 м. При транспортировании штучных грузов расстояние между опорами принимают таким, чтобы груз всегда лежал не менее чем на двух опорах.

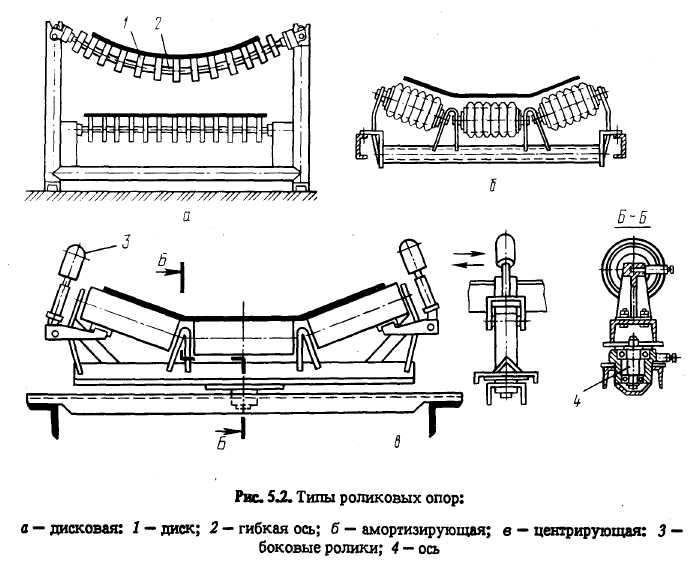

Кроме линейных в конвейерах применяют и специальные роликовые опоры (рис. 5.2, а, б, в).

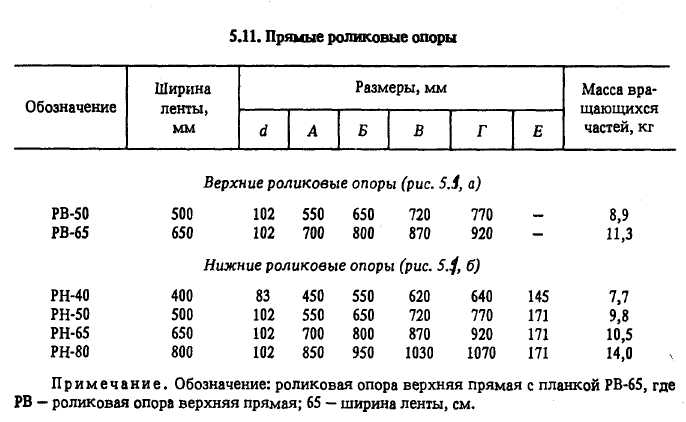

Типы и размеры роликов и роликовых опор установлены по ГОСТ 22645 и ГОСТ 22646 (табл. 5.11 и 5.12).

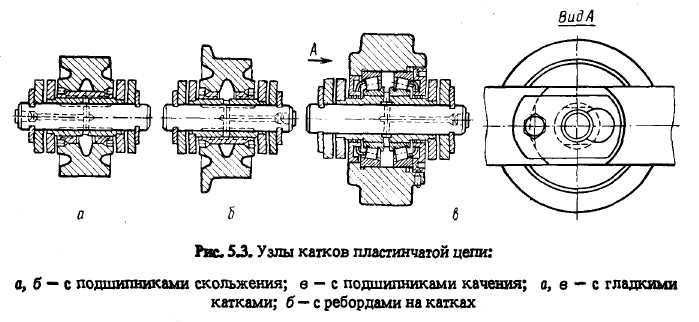

Ходовые катки (ролики). Катки, закрепленные на штырях цепей или на рабочих элементах, служат ходовыми опорами, так как цепь с грузонесущими элементами движется на них по направляющим путям. Катки гладкие или с ребордами устанавливают на подшипниках скольжения (рис. 5.3, о, б) или на подшипниках качения (рис. 5.3, в). Пластинчатые тяговые цепи с ходовыми катками были рассмотрены выше.

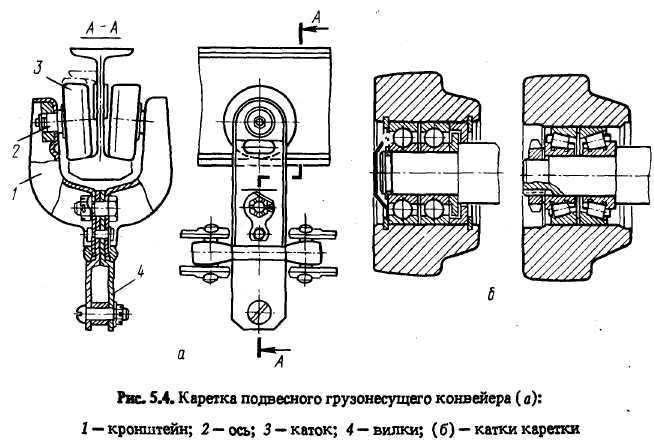

В подвесных конвейерах тяговый и грузонесущий элементы подвешивают к специальным кареткам (рис. 5.4, а), которые движутся по подвесному пути из прокатного профиля. Катки кареток безреборд-ные с коническим или сферическим ободом (рис. 5.4, б).

Скользящие опоры. Представляют собой ползуны или салазки, прикрепленные к тяговому или рабочему элементу конвейера и перемещающиеся по неподвижным направляющим путям. Такие опоры просты и дешевы в исполнении, но их использование ограничено из-за быстрого износа и значительного расхода энергии, затрачиваемой на преодоление сил трения.

Опорным элементом цепей конвейеров сплошного волочения является непосредственно днище желоба.

Поворотные и направляющие устройства. К ним относятся барабаны (для лент), блоки (для канатов, цепей), звездочки (для цепей), направляющие и ведущие устройства (для сварных цепей), шины.

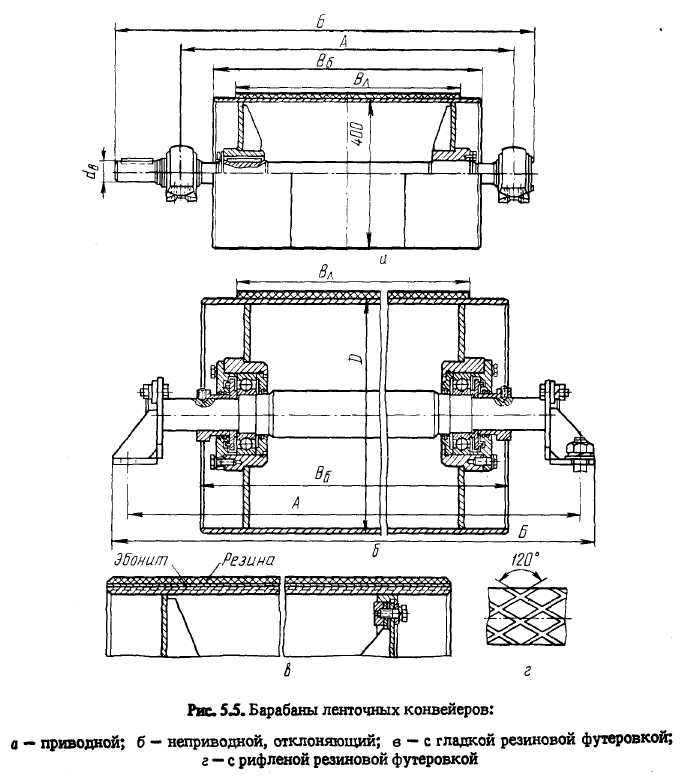

Барабаны. В ленточных конвейерах различают приводные (рис. 5.5, а), которые, как правило, выполняют с выносными опорами и сферическими самоустанавливающимися подшипниками, и неприводные (рис. 5.5, б) барабаны. Обычно барабаны изготовляют сваркой с обечайкой из листовой стали; барабаны небольших диаметров (D < 500 мм) могут изготавливаться отливкой из чугуна.

Для предотвращения расслаивания резинотканевой ленты при работе конвейера и снижения изгибных напряжений в ленте диаметр барабана (в мм) определяют в зависимости от числа прокладок ленты:

![]()

(5.11)

где Кл — коэффициент, зависящий от типа ленты: для резинотканевой ленты Кл= 125...200, для лент из комбинированных тканей Кл = 100...150, для лент из синтетических материалов Кл = 150...300.

Для стальных лент

![]()

Полученный диаметр барабана для резинотканевых лент округляют до ближайшего размера из нормального ряда в соответствии с ГОСТ 22644:160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250.

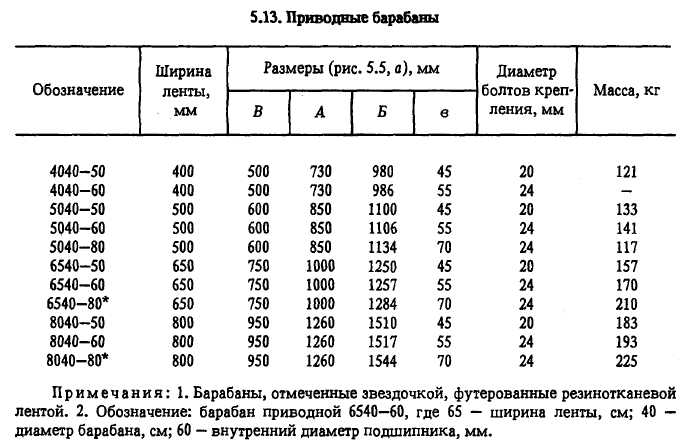

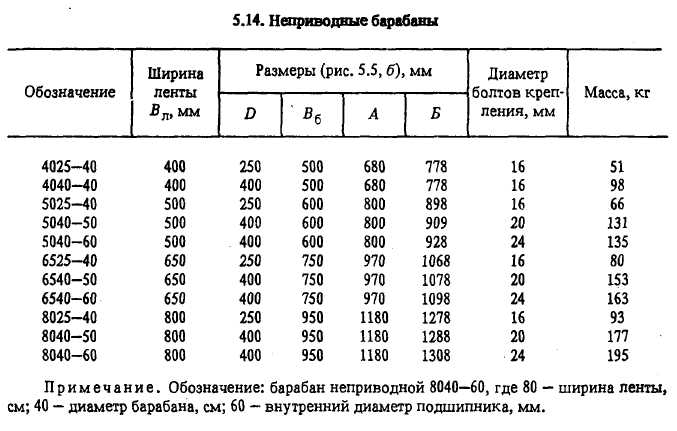

В качестве натяжных барабанов для станций всех типов, а также отклоняющих и поворотных барабанов, предназначенных для изменения направления движения ленты, используют неприводные барабаны. Параметры барабанов приведены в табл. 5.13 и 5.14.

Звездочки и блоки. Применяют в приводных и поворотных устройствах цепных конвейеров, в которых тяговым элементом являются пластинчатые втулочные, втулочно-роликовые, втулоч-но-катковые и калиброванные круглозвенные цепи. Приводные звездочки конвейеров отливают из стали 35Л или изготавливают в виде зубчатого венца из стали 40 или 50. Зубья звездочек фрезеруют и подвергают поверхностной закалке.

Основные расчетные параметры звездочек определяют для пластинчатых цепей согласно ГОСТ 592. Диаметр делительной окружности

![]()

Минимальное число зубьев звездочек z = 6...8.

Если в качестве тягового элемента используют цепь с большим шагом, то для уменьшения диаметра направляющего устройства вместо звездочки целесообразнее использовать многогранные блоки с числом граней 5...6.

Для фрикционного привода и поворотных устройств конвейеров с некалиброванными круглозвенными цепями применяют гладкие блоки диаметром D > 30 d, где d - диаметр (калибр) стержня цепи.