- •Раздел 1. Теоретические основы технологии производства летательных аппаратов. Глава 1. Особенности самолетостроения. §1. Особенности летательного аппарата как объекта производства.

- •§2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов.

- •§3. Понятие о технологии самолетостроения и технологическом процессе.

- •§4. Типы производства.

- •Глава 2. Технологические методы обеспечения качества самолета как объекта производства и эксплуатации. §1. Понятие и эволюция «качества продукции». Управление качеством.

- •§2. Показатели качества.

- •§3. Структура процесса формирования качества изделия.

- •Стоимость устранения несоответствия

- •Эксплуатация изделия.

- •Утилизация изделия. §4. Источники получения корректирующей информации.

- •§5. Технологические методы обеспечения заданного ресурса.

- •§6. Технологические методы создания конструкций минимальной массы.

- •§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

- •Точность увязки размеров между собой.

- •Методы увязки размеров.

- •Базы изделий и их роль в обеспечении заданной точности.

- •Группы размеров ла, требующих согласования (которые необходимо увязывать)

- •§8. Плазово-шаблонный метод увязки (пшм) заготовительной и сборочной оснастки.

- •Теоретические плазы.

- •Основные шаблоны и конструктивные плазы.

- •Производственные шаблоны

- •§9. Основные методы технического контроля качества. Значение технического контроля в обеспечении высокого качества.

- •Виды технического контроля.

- •Ким (Контрольно-Измерительные Машины)

- •Глава 3. Экономическая эффективность технологических процессов.

- •§1. Технологические методы повышения производительности труда.

- •Условия обеспечения максимальной производительности труда.

- •§2. Технологические методы снижения себестоимости продукции.

- •Технологическая себестоимость

- •Технологические методы снижения технологической себестоимости.

- •Глава 4. Основные направление механизации и автоматизации технологических процессов.

- •§1. Системы организации производства.

- •§2. Автоматизированное производство.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

- •Раздел 3. Сборочные процессы. Глава 9. Основные понятия технологии сборки летательных аппаратов.

- •§1. Технологическая характеристика процессов сборки

- •§2. Требования к точности обводов агрегатов и их взаимному положению.

- •§3. Схемы сборочных процессов.

- •§4. Взаимосвязь конструкции и технологии.

- •§5. Пути повышения эффективности сборочных процессов

- •§6. Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса».

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Современные технологии агрегатно-сборочного производства.

- •Сущность метода бесплазовой увязки размеров.

- •Электронное описание – основа бесплазовой увязки размеров.

- •Преимущества и недостатки различных методов сборки.

- •Глава 10. Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Изготовление сотового заполнителя.

- •Контроль качества сотовых агрегатов.

- •Изготовление узлов с заполнителем в виде пенопласта.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико-экономические показатели различных методов базирования.

- •Раздел 4. Теория и практика разработки автоматизированных систем технологической обработки. Глава 11.

- •§1. Понятие о системах сао/сам/сае (сквозные сапр).

- •§2. Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •§3. Автоматизированная технологическая подготовки производства в авиастроении.

- •§4. Организационное обеспечение сапр

- •§5. Разработка сапр-тп на базе идей типизации

- •§6. Стратегия, концепция, принципы cals

- •§7. Этапы жизненного цикла изделий и развитие cals.

- •§8. Причины появления и принципы cals.

- •Глава 12. Автоматизация подготовки производства в концепции cals-технологий. §1. Основные принципы.

- •§2. Реализация процессов в системе pdm.

- •Основные характеристики

- •§3. Постановка задачи классификации объектов.

- •§4. Алгоритмы формирования классификационных группировок.

- •Глава 13. Задачи оптимального проектирования в сапр технологического назначения.

- •§1. Математические модели оптимального проектирования.

- •§2. Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Затраты времени на обработку одного изделия для каждого из типов оборудования

- •Метод ветвей и границ.

- •Глава 14. Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Глава 15. Автоматизация проектирования процессов сборки. Математическая модель сборки и ее свойства.

- •Список литературы

§2. Механические процессы.

В самолетостроении широко применяют резку ножницами и штампами, распиловку, фрезерование, сверление, зенкерование, развертывание, точение, протягивание, щлифование и полирование.

Резка ножницами и штампами.

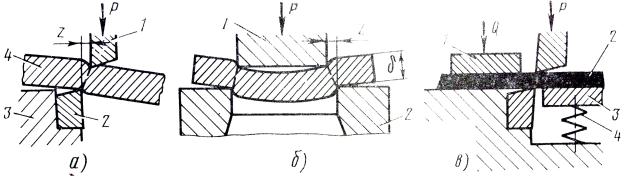

Процесс резки ножницами и штампами заключается в сдвиге одной части полуфабриката относительно другой под действием и в направлении сил, приложенных к полуфабрикату со стороны ножей ножниц или пуансона и матрицы вырезного штампа (рис.3.17, а, б).

Усиление

резки.

Ножи должны воздействовать на полуфабрикат

с усилием, достаточным для создания

пиковых напряжений, достигающих величины

для данного материала. Многочисленными

экспериментами установлено, что для

процессов резки достаточно усилие P,

определяемое из выражения:

для данного материала. Многочисленными

экспериментами установлено, что для

процессов резки достаточно усилие P,

определяемое из выражения:

где

S

– площадь одновременного сдвига

материала;

– сопротивление материала срезу; 1,3

(1,0…1,3) – коэффициент, учитывающий

неравномерность толщины материала

полуфабриката, затупление режущих

кромок ножей, наличие сложного напряженного

состояния в процессе резки;

– предел прочности материала полуфабриката.

– предел прочности материала полуфабриката.

Рис. 3.17. Схема процесса резки:

а)– ножницами: 1-верхний нож; 2-нижний нож; 3-стол ножниц; 4-разрезаемый полуфабрикат. б) – штампами: 1-пуансон; 2-матрица. в) – ножницами с прижимом и поддерживающей плитой: 1-прижим; 2-разрезаемый материал; 3-поддерживающая плита; 4-пружина.

Способы резки и применяемое оборудование: по криволинейным контурам (рис. 3.18) и по прямым линиям.

Рис. 3.18 Способы резки по криволинейным контурам:

а) – дисковыми ножницами; б) - вибрационными ножницами: 1-подвижный нож; 2-неподвижный нож;

3-разрезаемый лист. в) - штампом: 1-пуансон; 2-матрица; 3-полуфабрикат.

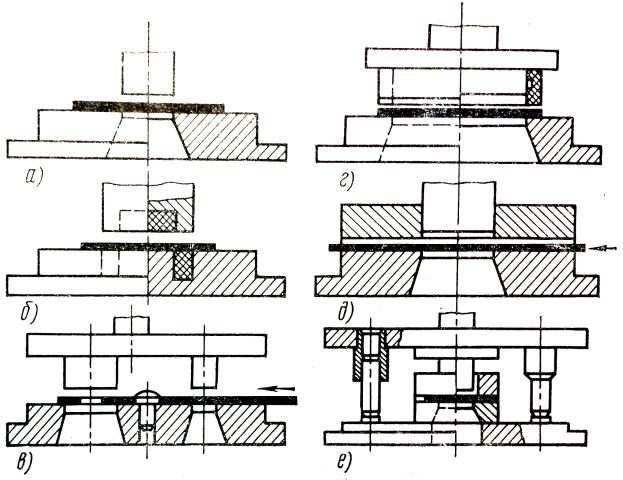

Вырезка штампами. Она применяется в серийном и массовом производстве.

Пресс — механизм для производства давления с целью уплотнения вещества, выжимания жидкостей, изменения формы, подъёма и перемещения тяжестей.

Штамп - приспособление, где реализуется конкретный процесс разделения (рис. 28).

По характеру действий штампы разделяют на:

Простые штампы (рис.3.19, а);

Совмещенного действия (рис. 3.19, б);

Последовательного действия (рис. 3.19, в).

По конструктивному оформлению:

открытый (рис. 3.19, г);

с направляющей плитой (рис.3.19, д);

с направляющими колонками (рис.3.19, е).

Рис. 3.19 Типы штампов (по характеру действия).

При помощи ножниц и штампов можно резать не только листовой материал, но также профили, прутки и трубы. Ножи в этом случае должны быть изготовлены по профилю разрезаемого полуфабриката.

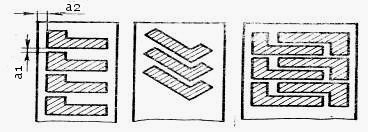

Карты раскроя для вырезки штампами – документ, фиксирующий расположение контуров вырезаемых деталей на полосе (ленте). Характер карты раскроя влияет на качество получаемых деталей, конструкцию вырезного штампа и коэффициент использования материала. Если вырезанные заготовки при последующих операциях подвергают гибке по малым радиусам, то во избежание появления трещин карту раскроя составляют с учетом направления проката листа (ленты).

На

рис. 3.20 показаны варианты раскроя ленты

(полосы) при вырезке штампами. Величина

двух перемычек

и

и

зависит от требований чистоты кромок,

толщины материала, формы и размеров

заготовок детали. При этом

= 1,2

.

зависит от требований чистоты кромок,

толщины материала, формы и размеров

заготовок детали. При этом

= 1,2

.

Рис. 3.20 Варианты раскроя лент (полос) при вырезке деталей штампами.