- •Передмова

- •1 Інженерний пошук при будівництві магістральних трубопроводів

- •1.1 Визначення області пошуку оптимальної траси

- •1.2 Підготовка вихідних даних

- •1.3 Узгодження з місцевими органами влади та різними державними інстанціями

- •1.4 Проведення натурних вишукувань

- •1.5 Інженерно-геологічні та гідрогеологічні вишукування

- •1.6 Вишукування місцевих будівельних матеріалів

- •1.7 Вибір та вишукування джерел водопостачання

- •1.8 Особливості лінійних вишукувань при будівництві магістральних трубопроводів

- •1.9 Проектна документація

- •1.9.1 Зміст проекту

- •1.9.2 Будівельний генеральний план траси трубопроводу

- •2 Організація будівництва магістральних трубопроводів

- •2.1 Розрахунок транспортної схеми будівництва трубопроводу

- •2.1.1 Розрахунок раціональних меж перевезення труб та матеріалів при будівництві магістрального трубопроводу

- •2.1.2 Визначення необхідної кількості транспортних засобів

- •2.2 Організація лінійних будівельних потоків при будівництві трубопроводу

- •2.2.1 Визначення оптимального числа комплексно-технологічних потоків

- •3 Основні положення із організаційно-технічної підготовки та виявлення техногенного впливу на навколишнє середовище при будівнцтві трубопроводів

- •3.1 Загальні положення із організаційно-технічної підготовки будівництва

- •3.2 Екологічна паспортизація базових будівельних технологій

- •3.3 Природоохоронний моніторинг

- •4 Організація і технологія будівництва трубопроводів на болотах

- •4.1 Основне поняття про болото

- •4.2 Фізико-механічні характеристики торфу

- •4.3 Класифікація боліт стосовно до будівництва трубопроводів

- •4.4 Технологічна схема та послідовність виконання робіт

- •5 Організація і технологія виконання підготовчих робіт

- •5.1 Розчистка будівельної смуги під трубопровід

- •5.3 Корчування та переміщення пнів до місця засипки та їх засипка

- •5.4 Способи збільшення несучої здатності ґрунту

- •5.5 Організація і технологія влаштування тимчасових доріг при будівництві магістральних трубопроводів

- •5.5.1 Класифікація тимчасових доріг при будівництві магістральних трубопроводів

- •5.5.2 Влаштування доріг на ґрунтах із низькою несучою здатність

- •5.6 Влаштування переїздів через діючі трубопроводи

- •5.7 Організація і технологія влаштування зимових тимчасових доріг

- •5.7.1 Вимоги до вздовжтрасових тимчасових зимових доріг

- •5.7.2 Конструкції тимчасових зимових доріг та область їх застосування

- •5.7.3 Організація і технологія виконання робіт із влаштування тимчасових зимових доріг

- •5.7.4 Влаштування тимчасових доріг лежневого типу

- •5.7.5 Влаштування лежневих доріг за допомогою геосітки із скловолокна

- •5.7.6 Влаштування льодових переправ методом пошарового наморожування

- •5.6 Контроль якості виконання підготовчих робіт

- •6 Організація і технологія виконання земляних робіт

- •6.1 Визначення основних параметрів вибухових робіт при влаштуванні траншей та каналів на болотах

- •6.2 Фільтраційний розрахунок при будівництві трубопроводів на заводнених дільницях та болотах

- •6.3 Організація і технологія виконання земляних робіт на болотах і типу в літній період

- •6.4 Організація і технологія виконання земляних робіт на болотах іі та III типів в літній період

- •6.5 Влаштування каналу (траншеї) за допомогою енергії вибуху

- •6.6. Організація і технологія виконання земляних робіт на болотах в зимовий період

- •6.7 Зворотна засипка трубопроводу

- •6.8 Контроль якості та прийняття земляних робіт

- •7 Організація і технологія виконання зварювально-монтажних робіт

- •7.1 Вибір зварювального обладнання та режимів зварювання

- •7.2 Монтаж та зварювання труб в секції на трубозварювальній базі

- •7.3 Монтаж та зварювання секцій труб в трасових умовах

- •7.4 Організація і технологія виконання зварювально-монтажних робіт при ліквідації технологічних розривів

- •7.5 Контроль якості виконання зварювально-монтажних робіт

- •8 Стійкість трубопроводів прокладених на грунтах із низькою несучою здатністю та її забезпечення

- •8.1 Взаємодія підземного трубопроводу із ґрунтовим середовищем

- •8.2 Особливість роботи трубопроводів в ґрунтах із низькою несучою здатністю

- •Розрахунок стійкості трубопроводу проти всплиття

- •8.4 Групове баластування трубопроводу залізобетонними привантажувачами

- •8.5 Групове баластування трубопроводу з використанням залізобетонних привантажувачів та мінерального ґрунту засипки

- •8.6 Баластування трубопроводу за допомогою мінерального ґрунту

- •8.7 Розрахунок несучої здатності полімерно-контейнерних баластуючих пристроїв

- •8.8 Баластування трубопроводу із використанням ґрунтової суміші

- •8.8.1 Вимоги до зв’язуючих матеріалів

- •8.8.2 Розрахунок баластуючої здатності перемички виготовленої із ґрунтової суміші

- •8.8.2 Розрахунок основних параметрів ґрунтових перемичок

- •8.9. Баластування трубопроводів ґрунтом із використанням неткано синтетичних матеріалів

- •9 Баластування трубопроводів на грунтах із ниЗьКою несучою здатністю

- •9.1 Схеми закріплення трубопроводу

- •9.2 Класифікація привантажувачів для баластування трубопроводів

- •9.3 Конструкції залізобетонних привантажувачів

- •9.4 Область застосування конструкцій та способів баластування трубопроводів

- •9.5 Організація і технологія виконання підготовчих робіт при баластуванні трубопроводів за допомогою привантажувачів

- •9.5.1 Виготовлення захисних килимків та футеровочних щитів

- •9.5.2 Вивантаження привантажувачів та деталей із транспортних засобів

- •9.5.3 Транспортування бетонних блоків привантажувачів та деталей від місця складування до місця зборки

- •9.6 Організація і технологія виконання робіт із баласту-вання трубопроводів за допомогою привантажувачів

- •9.6.1 Баластування трубопроводів за допомогою сідлоподібних привантажувачів

- •9.6.2 Баластування трубопро воду за допомогою привантажувачів типу убо

- •9.6.3 Баластування трубопроводу груповим методом

- •9.6.4 Баластування трубопроводу із використанням м’яких матеріалів

- •9.7 Організація і технологія виконання робіт з баластування трубопроводів за допомогою перемичок виготовлених із ґрунтової суміші

- •9.8 Схеми встановлення привантажувачів на магістральний трубопровід

- •9.9 Контроль якості виконання робіт із баластування трубопроводу

- •9.10 Техніка безпеки при виконанні робіт із баластування трубопроводів

- •10 Закріплення трубопроводів на проектних відмітках за допомогою анкерних пристроїв

- •10.1 Класифікація та конструкції анкерних пристроїв

- •10.2 Основні технічні вимоги на конструювання, виготовлення та захист анкерних пристроїв від корозії

- •10.3 Методи випробування анкерних пристроїв

- •10.4 Механізація виконання робіт при закріпленні трубопроводів

- •10.5 Способи закріплення трубопроводів анкерними пристроями

- •10.6 Організація і технологія виконання підготовчих робіт при закріпленні трубопроводів проти всплиття за допомогою анкерних пристроїв

- •10.7 Організація і технологія виконання основних робіт при закріпленні магістральних трубопроводів анкерними пристроями

- •10.7.1 Закріплення трубопроводу в літній період будівництва

- •10.7.2 Закріплення трубопроводу в зимовий період будівництва трубопроводу

- •10.8 Організація і технологія закріплення трубопроводу стержневими анкерними пристроями

- •10.9 Організація і технологія закріплення трубопроводу анкерними пристроями, що вморожуються

- •10.10 Контроль якості виконання робіт при закріпленні трубопроводу

- •10.11 Заходи з охорони навколишнього середовища

- •11 Розрахунок анкерних пристроїв

- •11.1 Розрахунок несучої здатності анкерних пристроїв

- •11.1.1 Розрахунок несучої здатності анкерних пристроїв, що заглиблюються способом закручування

- •11.1.2 Розрахунок несучої здатності анкерних пристроїв розкриваючого типу

- •11.1.3 Розрахунок несучої здатності анкерних пристроїв в талих грунтах

- •11.1.4 Розрахунок несучої здатності стержневих, дискових та гвинтових анкерних пристроїв, які закріплюються способом вморожування

- •11.2 Розрахунок основних параметрів при різних способах заглиблення анкерних пристроїв в ґрунт

- •11.3 Врахування спільної роботи анкера та труби при повздовжньому переміщенні трубопроводу

- •11.4 Вплив повздовжніх і поперечних сил на напружений стан та положення трубопроводу

- •12 Організація і технологія виконання ізоляційно-укладальних робіт

- •12.1 Способи ізоляції та укладання трубопроводу

- •12.2 Організація і технологія виконання ізоляційних робіт

- •12.2.1 Технологія ремонту ізоляції зварних стиків та заводського ізоляційного покриття

- •12.2.2 Організація і технологія укладання трубопроводу з заводським ізоляційним покриттям

- •12.2.3 Організація і технологія виконання ізоляційно-укладальних робіт при будівництві трубопроводу із незаізольованих труб

- •12.3 Контроль якості ізоляції зварних стиків та ремонту заводського ізоляційного покриття

- •12.4 Укладання трубопроводу методом протягування

- •12.4.1 Розрахунок тягового зусилля при протягуванні трубопроводу по ґрунтовій доріжці

- •12.4.2 Розрахунок тягового зусилля при протягуванні трубопроводу по рельсовій доріжці

- •12.4.3 Розрахунок тягового зусилля при протягуванні трубопроводу по роликовій доріжці

- •12.4.4 Розрахунок тягового канату при протягуванні трубопроводу

- •12.4.5 Організація і технологія укладання трубопроводу методом протягування

- •12.5 Укладання трубопроводів на болотах методом сплаву у каналах утворених вибухами

- •12.5.1 Розрахунок параметрів укладання трубопроводу з поверхні води

- •12.5.2 Організація і технологія прокладання трубопроводів на болотах методом сплаву у каналах утворених вибухами

- •13 Очистка внутрішньої порожнини та випробовування трубопроводів

- •13.1 Порядок проведення робіт із очистки внутрішньої порожнини та випробування трубопроводів

- •13.2 Вибір необхідного обладнання та способу очистки

- •13.3 Очистка внутрішньої порожнини трубопроводу способом протягування очисного пристрою

- •13.4 Визначення технологічних параметрів

- •13.5 Випробовування трубопроводів на міцність та щільність (герметичність)

- •13.5.1 Випробовування газопроводу на міцність

- •13.5.2 Випробовування газопроводу на щільність (герметичність)

- •Приладами

- •13.6 Гідравлічне випробовування трубопроводу

- •Перелік використаних джерел

7.3 Монтаж та зварювання секцій труб в трасових умовах

Зварювання трубопроводу на трасі може виконуватись, як перед розробкою траншеї так і вслід за розробкою траншеї.

Трубопровід монтується із трубних секцій, які складаються зі двох-трьох труб, зварених на трубозварювальній базі й вивезених на трасу трубовозами. Зборка трубопроводу із одиночних труб здійснюється лише в окремих випадках, коли згідно обґрунтованих причин (вивезення секцій труб на трасу неможливе).

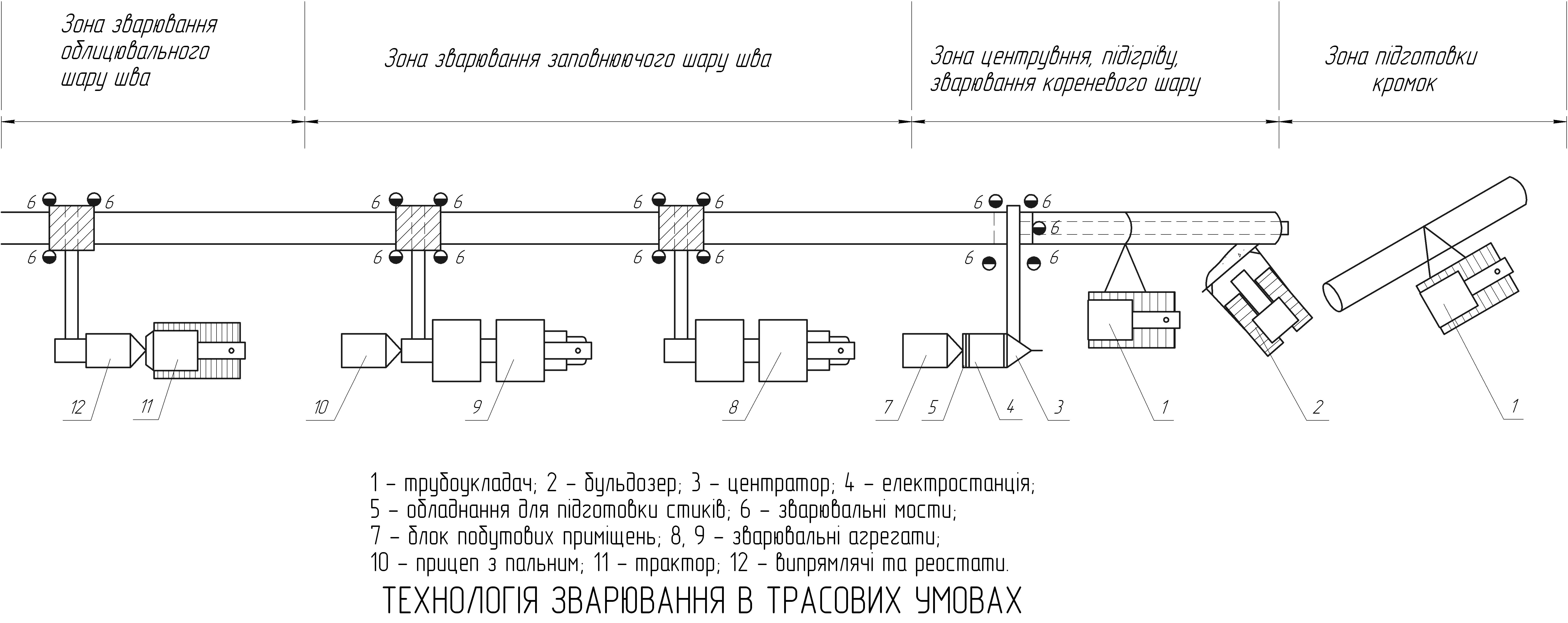

Трубопровід нарощують з окремих двох - або трьохтрубних секцій (рис. 7.2).

Стики зварюють за допомогою ручного Весь технологічний процес виконується мобільною зварювально-монтажною бригадою на дільниці довжиною (300-350) м (8-9) секцій труб.

Зварені на стенді секції труб перевозять на будівельний майданчик та розкладають паралельно створу переходу на дерев'яні підставки. електродугового зварювання.

На першому стику здійснюється зборка та ремонт дефектів. При зборці повинні проводитись наступні операції: очищення зовнішньої й внутрішньої поверхонь довгомірних секцій від забруднень; перевірка наявності дефектів на трубах та їх ліквідація, або відбраковування; зачистка до металевого блиску стиків та прилеглих до них внутрішньої й зовнішньої поверхонь на ширину не менше 10 мм.

1 – трубоукладач; 2 – бульдозер; 3 – центратор; 4 – електростанція; 5 – обладнання для підготовки стиків; 6 – розташування зварювальників; 7 – блок побутових приміщень; 8,9 – зварювальні агрегати; 10 причеп з пальним; 11 – трактор; 12 – випрямлячі

Рисунок 7.2 –Схема виконання зварювально-монтажних робіт в трасових умовах

При стиковому зварюванні оплавленням необхідно додатково зачистити торець труби та пояс під контактні башмаки зварювальної машини.

Допускається правка плавних вм’ятин на торцях труб глибиною до 3,5% діаметра труб та деформованих кінців труб безударними розжимними пристроями, при цьому на трубах виготовлених зі сталі із нормативним тимчасовим опором розриву до 539 Мпа (55 кг/см2) допускається правка вм’ятин та деформованих кінців труб без попереднього підігріву при додатних температурах навколишнього повітря, а при від’ємних температурах необхідно підігрівати до (100-150)0С.

Для труб виготовлених зі сталі із нормативним тимчасовим опором розриву 539 Мпа (55 кг/см2) та вище – із місцевим підігрівом до (150-200)0С при любих температурах навколишнього повітря. Дільниці й торці труб із в’ятинами глибиною більше 3,5 % діаметра труби або при наявності надривів необхідно вирізати.

Вибоїни і задири фасок глибиною до 5 мм рекомендується зварювати електродами із основним матеріалом.

Труби із подряпинами, рисками та задирами глибиною більше 5 % від товщини стінки, вибоїни з глибиною, що перевищує 3,5 % від параметра труби, або вибоїни фасок, глибиною 5 мм) ремонту не підлягають, а дефектні дільниці труб вирізаються.

На другому – проводять центрування труб, підігрів кромок, а також зварюють кореневий шов. При зборці стику для зварювання повинна бути витримана величина зазору, яка коливається від (1,5 до 2) мм, в залежності від електродів, що використовуються.

Монтаж труб діаметром 500 мм та більше повинен здійснюватися за допомогою внутрішніх центраторів. Труби меншого діаметра можна збирати за допомогою, як внутрішнього так і зовнішнього центраторів. Незалежно від діаметра труб монтаж напусків та інших стиків де використання внутрішніх центраторів неможливе використовуються зовнішні центратори.

Зібрані стики прихвачують зварюванням. Кількість прихватів повинна бути не менше 4 штук, а довжина прихватів - не менше 200 мм. До якості прихватів ставляться такі ж вимоги, як і до основного зварного шва.

Заводські повздовжні односторонні зварювальні шви труб при зборці стиків повинні бути зміщені не менше як 100 мм.

При монтажі трубопроводу із труб з однаковою нормативною товщиною стінок зміщення кромок допускається на величину до 20 % товщини стінки труби але не більше 3 мм при електродугових способах зварювання і не більше 2 мм при стиковому зварювання оплавленням.

Безпосереднє з’єднання труб в трасових умовах із труб одного і того ж зовнішнього діаметра або труб з деталями (трійниками, перехідниками, днищами, відводами) допускається при наступних умовах:

- якщо різниця товщин стінок труб, що стикуються або труб із деталями (максимальна із яких становить 12 мм та менше) не перевищує 2,5 мм;

- якщо різниця товщин стінок труб, що стикуються або труб із деталями (максимальна із яких більше 12 мм) не перевищує 3,0 мм.

З’єднання труб або труб із деталями з великою різницею товщин стінок повинно здійснюватися шляхом вварювання між трубами (деталями), що стикуються перехідників або вставок проміжної товщини, довжина яких повинна бути не менше 250 мм.

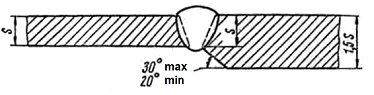

При різнотовщинності до 1,5 товщини допускається безпосередня зборка та зварювання труб при спеціальній формі кромки більш товстої стінки труби або деталі. Конструктивні розміри кромки та зварних швів показані на рис.7.3.

S – товщина стінки труби

Рисунок 7.3 – Конструктивні розміри кромки та зварних швів різнотовщинних труб (до 1,5 товщини стінки)

На третьому – проводиться шліфування та підварювання кореневого шару шва. Підварка із середини кореневого шва різносторонніх труб умовним діаметром 1000 мм та більше по всьому периметру ситка обов’язкова, при цьому повинен бути очищений підварений шар від шлаку недопалків електродів та іншого.

Починаючи із четвертого та закінчуючи восьмим стиками виконують зачистку та зварювання заповнюючих шарів

На дев’ятому – формується облицювальний шар шва та його підсилення. Висота підсилення шва становить (1-3) мм.

При зварюванні секцій труб “в нитку” на бермі траншеї під трубами потрібно встановити дерев’яні підкладки. Використання ґрунтових та снігових призм для монтажу трубопроводу недопустиме.

Якщо перерив процесу зварювання становить більше 2 годин то кінці зварювальної дільниці трубопроводу необхідно закрити інвентарними заглушками для запобігання попадання в середину труби снігу, бруду і тому подібного.

Допускається виконання зварювальних робіт при температурі повітря до мінус 50 0С. При швидкості вітру більше 10 м/с, а також при випаданні атмосферних опадів ведення зварювальних робіт без інвентарного укриття забороняється.

Кожний стик повинен мати клеймо зварника або бригади зварників. На стиках труб із сталі з нормативним тимчасовим опором розриву до 539 Мпа (55 кг/см2) клейма повинні наноситися механічним способом або наплавкою. Стиках труб із сталі з нормативним тимчасовим опором розриву 539 Мпа (55кг/см2) та вище маркуються зовні труби фарбою, що не змивається. Клейма наносяться на відстані (100-150) мм від стиків в верхній частині півкола труби.

Приварку будь-яких елементів, крім катодних виводів, в місцях розташування поперечних кільцевих, спіральних та повздовжніх заводських стиків не допускається. В випадку якщо проектом передбачено приварювання елементів до тіла труби, то відстань між швами трубопроводу та швом привареного елементу повинна бути не менше 100 мм.

При зварюванні трубопроводу в неперервну нитку зварні стики повинні бути прив’язані до пікетів траси та зафіксовані в виконавчій документації.