- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •5.1. Однокомпонентные диаграммы фазового равновесия,

- •5.2.1. Диаграмма с полной взаимной растворимостью

- •5.2.4. Диаграммы с наличием трехфазного равновесия

- •5.2.5. Диаграммы с эвтектическим и эвтектоидным

- •5.2.6. Диаграммы с монотектическим и монотектоидным

- •5.2.8. Диаграммы с перитектическим и перитектоидным

- •7.1. Физико-химические основы взаимодействия

- •7.1.4. Роль термодинамики и химической кинетики

- •7.2.3. Пленки на металлах как продукты химической

- •7.2.9. Формирование защитных жаростойких пленок

- •7.2.10. Влияние внешних и внутренних факторов

- •7.3.3. Механизм электрохимической коррозии. Работа

- •7.3.4. Гетерогенность поверхности и микрогальванические

- •7.3.7. Термодинамика процессов электрохимической

- •7.4.3. Влияние примесей в жидких металлах

- •7.4.4. Основные пути снижения взаимодействия

- •конструкционных материалов с жидкометаллическими

- •7.5. Защита от коррозии на стадии проектирования и разработки

- •Предисловие к тому 2

- •Глава 4. ТЕРМОДИНАМИКА В МАТЕРИАЛОВЕДЕНИИ

- •Введение.

- •4.1. Основные понятия термодинамики

- •4.2. Метод термодинамических потенциалов

- •4.3. Прикладная термохимия

- •4.4. Фазовые равновесия

- •4.5. Термодинамика растворов

- •4.6. Физическая химия неидеальных растворов

- •4.7. Термодинамическая теория диаграмм состояния

- •Список использованной литературы

- •Глава 5. ДИАГРАММЫ ФАЗОВОГО РАВНОВЕСИЯ

- •Введение

- •5.2.2. Диаграмма с расслоением твердого раствора

- •5.2.3. Диаграмма с наличием упорядочения

- •5.2.4. Диаграммы с наличием трехфазного равновесия

- •5.2.7. Диаграмма с метатектическим равновесием

- •5.2.9. Диаграмма с синтектическим равновесием

- •5.2.10. Диаграммы с промежуточными фазами

- •5.3. Диаграмма железо – углерод

- •5.4. Анализ сложных диаграмм фазового равновесия

- •Контрольные вопросы

- •Список использованной литературы

- •6.4. Закономерности сегрегации примесей

- •Контрольные вопросы

- •Список использованной литературы

- •Глава 7. СОВМЕСТИМОСТЬ И КОРРОЗИЯ МАТЕРИАЛОВ

- •7.1.1. Совместимость материалов со средой

- •7.1.2. Коррозия. Основные понятия и определения

- •7.1.3. Коррозионные проблемы

- •7.1.5. Классификация процессов коррозии

- •7.2. Химическая коррозия металлов

- •7.2.1. Химическая газовая коррозия

- •7.2.4. Состав и структура оксидов. Эпитаксия

- •7.2.5. Толщина и защитные свойства пленок

- •7.2.7. Механизм химической газовой коррозии

- •7.2.8. Оксидные пленки на поверхности железа

- •7.2.11. Химическая коррозия в газовых теплоносителях

- •7.3. Электрохимическая коррозия

- •7.3.1. Основные признаки и причины

- •7.3.2. Электролиты

- •7.3.6. Электродные потенциалы

- •7.3.8. Диаграммы Пурбе

- •7.3.9. Кинетика электрохимических процессов коррозии

- •7.3.10. Электрохимическая защита

- •7.4. Коррозия в жидкометаллических средах

- •7.4.1. Типы процессов

- •7.4.2. Растворение твердого металла в жидком

- •7.5. Защита от коррозии на стадии проектирования

- •7.5.1. Коррозия и вопросы конструирования

- •7.5.2. Выбор материалов и их совместимость

- •7.5.3. Выбор рациональной формы элементов

- •7.5.4. Учет влияния механических нагрузок

- •7.5.5. Рациональные способы сборки конструкций

- •Контрольные вопросы

- •Список использованной литературы

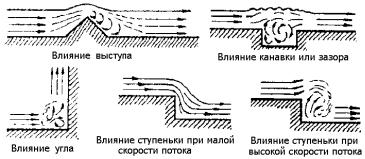

сток, не допускать выступов и тупиков, вызывающих турбулентность и застойные зоны по всей линии системы.

Рис. 7.57. Влияние геометрии форм металлоконструкций на появление турбулентности в движущейся жидкости

7.5.4. Учет влияния механических нагрузок

Оптимальным решением проектируемого объекта является его коррозионная стойкость в сочетании с механической прочностью при эксплуатации в конкретной среде.

Прочность материалов зависит от ряда статических и циклических напряжений, возникающих в условиях эксплуатации. Это, вопервых, растягивающие напряжения, обусловленные геометрическими формами деталей; во-вторых, напряжения, возникающие при изготовлении и сборке (включая термообработку и сварку); в-третьих – рабочие напряжения.

В ряде случаев к механическим факторам, усиливающим коррозионное разрушение материалов, следует отнести вибрацию и неустойчивые колебания, а также ударное воздействие.

Для изготовления тяжело нагруженных и ответственных сооружений и деталей оборудования, предназначенных для работы в жестких условиях, лучше не применять металлы и сплавы, склонные к коррозионной усталости, коррозионному растрескиванию и водородной хрупкости. Следует предпочитать материалы стойкие одновременно к межкристаллитной коррозии и коррозии под напряжением, особенно при наличии остаточных и возникающих вновь напряжений.

581

В средах, где возможно коррозионное растрескивание, коррозионная усталость и фреттинг-коррозия, любой выбор пар разнородных металлов должен быть основан на использовании совместимых материалов. Чтобы предотвратить коррозионное растрескивание, вызываемое растягивающими напряжениями, конструктор должен предусмотреть операции по предварительной обработке изделий, в частности, гибке, штамповке, пластической деформации, которые должны проводиться в отожженном состоянии с минимально возможными на практике величинами напряжений или предусмотреть снятие их поверхностной обработкой или термообработкой.

Сочетание пульсирующих нагрузок и концентрации напряжений приводит к коррозионной усталости. Для повышения усталостной прочности, а также для создания остаточных сжимающих напряжений на одной или обеих трущихся поверхностях следует предусмотреть операции обработки изделий, позволяющие вызвать механическое и дисперсионное упрочнение, измельчение зерна и фазовые превращения металла. Такими операциями могут быть термообработка, пламенная закалка, закалка индукционным нагревом, цементация или азотирование, обработка потоками ионизированных и нейтральных атомных частиц и электронов, лазерное облучение поверхности.

При наличии вибраций высокой частоты сопрягаемые детали подвергаются незначительному относительному перемещению (скольжению), что может явиться причиной локализованного разрушения контактируемых поверхностей. Предупредить этот вид разрушения на стадии проектирования можно: отсутствием конструктивных элементов, передающих вибрацию; введением барьеров между металлами, скользящими относительно друг друга; посредством увеличения сжимающей нагрузки до прекращения взаимного скольжения.

7.5.5. Рациональные способы сборки конструкций

Основными видами соединений деталей являются болтовые и клепаные соединения, сварка, пайка и клейка. Выбор вида крепле-

582

ния деталей и технологии сборки конструкции проводится с учетом конструктивных особенностей и условий эксплуатации.

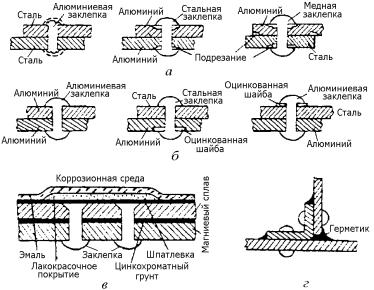

Крепежные болтовые (винтовые) детали должны обеспечивать надежное соединение металлических элементов, а также их легкую разборку. При эксплуатации в агрессивных средах крепежные детали не должны быть анодными по отношению к обеим соединяемым деталям. Если используются крепежные детали из металла, являющегося анодным по отношению к катодной соединяемой детали, а диэлектрическое разделение применить нельзя, то на крепеж следует нанести покрытие из более электроотрицательного металла (например, алюминия, цинка или кадмия) или использовать герметизацию (капсулирование), например, цинкохроматным грунтом (рис. 7.58).

Рис. 7.58. Герметизация болтового соединения

Надежность соединений клепкой в значительной степени зависит от коррозионной стойкости заклепок, технологии их постановки и способа защиты соединения. Металл заклепок в соединениях должен быть электроположительнее основного металла, в противном случае ответственная часть конструкции, обеспечивающая прочность и занимающая малую площадь, оказывается в контакте с катодной поверхностью и подвергается коррозии (рис. 7.59,а).

При использовании гальванически оцинкованных или металлизованных цинком стальных шайб уменьшается контактное разрушение анодного металла заклепки (рис. 7.59,б). Эксплуатация соединений с помощью заклепок в агрессивных средах предполагает дополнительную защиту в виде специальных покрытий (например, из цинкохроматных грунтов) (рис. 7.59,в). При правильном расположении заклепок в конструкции устраняется возможность попадания и скопления электролита в щелях и зазорах вблизи клепанных соединений.

583

Рис. 7.59. Заклёпочные соединения:

а– неудачное решение; б – удачное решение; в – изоляция контактов;

г– исключение щелевой коррозии

Избежать возникновения щелевой коррозии в клепанных соединениях можно путем уплотнения зачеканкой или размещением между соединяемыми деталями прокладки из пластиков или резины, что способствует не только герметизации соединения двух деталей, но и препятствует протеканию контактной коррозии.

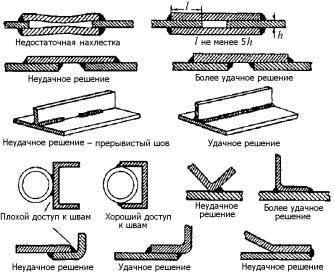

Сварка является универсальным и широко распространенным способом соединения деталей, конструкций и сооружений. Кроме обычных требований к сварочным соединениям, таких как отсутствие в них трещин, пор, шлаковых включений и других дефектов макро- и микроструктуры, в зависимости от условий эксплуатации и ответственности соединения, к ним предъявляются специальные требования: высокая стойкость шва и околошовной зоны против общей и межкристаллитной коррозии, жаростойкость и жаропрочность, пластичность и ударная вязкость и др.

Одним из недостатков сварных соединений является возникновение значительных по величине остаточных напряжений. С целью

584

снижения их вредного влияния на прочностные свойства изделия следует стремиться к сокращению скопления сварных швов, их пересечение, образование замкнутых контуров, ограничивать применение сварки внахлестку, использовать сварку встык, обеспечивать плавные переходы между свариваемыми деталями, снимать остаточные напряжения термообработкой.

Примеры удачных и неудачных вариантов соединения деталей сваркой приведены на рис.7.60.

Рис. 7.60. Примеры сварных соединений

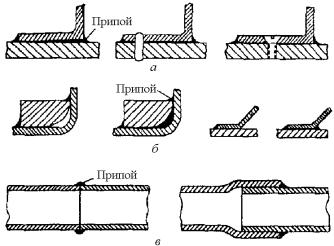

Соединение пайкой отличается от сварки тем, что при сварке основной и присадочный материалы находятся в расплавленном состоянии, а при пайке основа не плавится. Процесс получения неразъемного соединения основан на физико-химическом взаимодействии твердого паяемого и жидкого (расплавленного) присадочного металлов.

Используемые для пайки (как и для сварки) металлы и припои должны быть более благородными (катодными), чем соединяемые металлы, и совместимы с ними.

Для обеспечения надежного соединения пайкой необходимо соблюдать ряд технологических приемов. Например, достигать рав-

585

номерного зазора между соединяемыми деталями на этапе сборки (рис. 7.61, а), обеспечивать фиксацию соединяемых деталей в процессе пайки; обеспечивать равномерность (по толщине) расположения припоя между соединяемыми деталями (рис. 7.61,б); в трубчатых соединениях следует избегать пайки встык, лучше паять внахлестку (рис. 7.61,в).

Рис. 7.61. Примеры правильного и неправильного соединения

спомощью пайки:

а– соблюдение и фиксация равномерного зазора между соединяемыми деталями; б – равномерность расположения припоя; в – пайка внахлёстку –

более предпочтительный вариант

Склеивание металлических деталей по сравнению с традицион-

ными соединениями имеет ряд преимуществ. В большинстве случаев склеивание создает герметичное соединение, не ослабляет сечения сопрягаемых деталей, равномерно распределяет напряжения по всей плоскости соединения, обеспечивает высокую циклическую прочность соединения, создает прочное, плотное и коррози- онно-стойкое соединение разнородных металлов, сохраняет гладкую поверхность деталей. Однако клеевые соединения плохо выдерживают совместное действие изгибающих моментов и отрывающих усилий, а при повешенных температурах их несущая спо-

586