- •1. СТРУКТУРА МЕХАНИЗМОВ

- •1.2. Классификация кинематических пар

- •1.3. Структура и кинематика плоских механизмов

- •1.4. Структурная формула кинематической цепи общего вида

- •1.5. Структурная формула плоских механизмов

- •1.6. Пассивные связи и лишние степени свободы

- •1.7. Замена в плоских механизмах высших кинематических пар низшими

- •1.8. Классификация плоских механизмов

- •1.9. Структурные группы пространственных механизмов

- •2. Анализ механизмов

- •2.1. Кинематический анализ механизмов

- •2.1.1. Определение положений звеньев плоской незамкнутой кинематической цепи

- •2.1.2. Матричная форма уравнения преобразования координат точек звеньев

- •2.1.3. Определение положений, скоростей и ускорений звеньев пространственных механизмов

- •2.1.4. Графическое определение положений звеньев механизма и построение траектории

- •2.1.5. Определение скоростей и ускорений точек звеньев методом планов

- •2.1.6. Свойство планов скоростей

- •2.1.7. Построение плана скоростей и ускорений кулисного механизма (рис. 2.7)

- •2.1.8. Аналоги скоростей и ускорений

- •2.2. Силовой анализ механизмов

- •2.2.1. Условие статической определимости кинематических цепей

- •2.2.2. Силы, действующие на звенья механизма

- •2.2.3. Силы инерции звена, совершающего возвратно-поступательное движение

- •2.2.4. Силы инерции звена, совершающего вращательное движение вокруг неподвижной оси

- •2.2.5. Силы инерции звена, совершающего плоское движение (рис. 2.17)

- •2.3.1. Силовой расчет начального звена (рис. 2.18, а)

- •3. МЕХАНИЗМЫ С ВЫСШИМИ ПАРАМИ. ЗУБЧАТЫЕ МЕХАНИЗМЫ

- •3.1. Зубчатые передачи

- •3.1.1. Общие сведения. Основная теорема зацепления

- •3.1.2. Геометрические элементы зубчатых колес

- •4. МЕТОД КОНЕЧНЫХ ЭЛЕМЕНТОВ

- •4.1. Строительные конструкции

- •4.2.1. Конечные элементы, используемые для моделирования конструкции разъемного соединения трубопровода

- •4.2.1.1. Объемный элемент в форме прямой треугольной призмы (пентаэдр)

- •4.2.2. Пластинчатый элемент треугольной формы

- •4.2.3. Пластинчатый элемент четырехугольной формы

- •4.2.4. Моделирование статического состояния разъемного соединения

- •5.1. Стадии проектирования

- •5.2. Основные термины и определения

- •6. ОСИ И ВАЛЫ

- •6.1. Общие сведения

- •6.2. Проектный расчет валов и осей

- •6.2.1. Составление расчетных схем

- •6.3. Проверочные расчеты валов и осей

- •6.3.1. Расчет на выносливость валов и вращающихся осей

- •6.3.2. Расчет валов и неподвижных осей на статическую прочность

- •6.4. Проверочный расчет валов и осей на жесткость

- •7. ПОДШИПНИКИ, МУФТЫ

- •7.1. Подшипники

- •7.1.1. Подшипники скольжения

- •7.1.2. Подшипники качения

- •7.2. Муфты

- •7.2.1. Волновые передачи

- •8. Расчет простейших осесимметрично нагруженных тонкостенных оболочек вращения

- •8.1. Сферические оболочки

- •8.2. Цилиндрические оболочки (рис. 8.3)

- •9. Ременные передачи

- •9.1. Общие сведения

- •9.1.1. Классификация

- •9.1.2. Типы приводных ремней

- •9.2. Кинематические и силовые зависимости

- •9.2.1. Напряжения в ремне

- •9.2.2. Относительное скольжение ремня

- •9.2.3. Расчет передач по кривым скольжения

- •9.2.4. Допустимое полезное напряжение

- •9.2.5. Клиноременная передача

- •9.2.6. Расчет клиноременных передач

- •10. 3аклепочные соединения

- •11. Сварные соединения

- •12. Шпоночные соединения

- •13. Резьбовые соединения

- •13.1. Расчет на прочность стержня болта (винта) при различных случаях нагружения

- •13.2. Расчет соединений, включающих группу болтов

- •14. ПОРШНЕВЫЕ КОМПРЕССОРЫ И ДЕТАНДЕРЫ. МЕМБРАННЫЕ КОМПРЕССОРЫ

- •14.1. Конструкции поршневых компрессоров

- •14.2. Конструктивные схемы поршневых детандеров

- •14.3. Мембранные компрессоры

- •заключение

- •Библиографический список

где [σ]СМ = 120 МПа.

По СТ СЭВ 189-75 принимаем стандартную длину шпон-

ки ℓ = 40 мм.

Определяем напряжения среза в шпонке:

τ |

СР |

= |

2 |

М |

к |

= |

2 |

240 |

103 |

= 50 |

МПа, |

|

d b |

30 8 40 |

|||||||||||

|

|

|

|

|

||||||||

что меньше допускаемого напряжения [τ]СР = 60...80 МПа. Условное обозначение принятой шпонки [12]:

Шпонка 8×7×40 ГОСТ 23360-78.

13. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Основными деталями резьбовых соединений являются болты, винты, шпильки, гайки, шайбы. Для деталей крепежа применяют низко- и среднеуглеродистые стали обыкновенного качества, легированные и нержавеющие стали, цветные металлы и их сплавы.

Резьбовые соединения в большинстве случаев выполняют с предварительной затяжкой для того, чтобы после приложения нагрузки не произошло раскрытия стыка и не нарушилась герметичность соединения. При неконтролируемой затяжке, вследствие опасности перенапряжения металла крепежных деталей, коэффициенты запаса прочности увеличивают в 1,5…2 раза по сравнению с запасами прочности при расчетах с контролируемой затяжкой.

Резьба характеризуется рядом геометрических параметров. Для метрической резьбы ГОСТ 8724 – 81 регламентирует следующие параметры; d, d1, d2 – соответственно наружный, внутренний и средний (по которому ширина витка равна ширине впадины) диаметры резьбы; d3 – внутренний диаметр болта по дну впадины; р – шаг резьбы (расстояние между одноименными сторонами двух соседних витков в осевом направлении); h – рабочая высота профиля резьбы, по которой

158

соприкасаются витки винта и гайки; а – угол профиля (для метрической резьбы α = 60°); s – ход резьбы – поступательное перемещение гайки или винта за один оборот. Для однозаходной резьбы s = р, для многозаходных резьб s = zp (где z – число заходов; β – угол подъема резьбы):

tgβ = πds2 ;

β = arctg |

s |

= arctg |

zπ |

, |

πd2 |

|

|||

|

|

πd2 |

||

где d2 = 0,5 (d + d1).

Площадь поперечного сечения болта

A= πd4p2 ,

(13.1)

(13.2)

где dp ≈ d – 0,94p ≈ d1 – расчетный диаметр болта. Геометрические параметры резьб и допуски на их разме-

ры стандартизованы. Метрическую резьбу выполняют по стандартам: номинальный профиль резьбы и размеры его элементов по ГОСТ 9150-81 (СТ СЭВ 180-75); диаметры и шаги (метрическая резьба общего назначения) по ГОСТ 8724-81 (СТ СЭВ 181-75); основные размеры по ГОСТ 24705-81 (СТ СЭВ 181-75); допуски на основные размеры резьбы по ГОСТ 1609381 (СТ СЭВ 640-77); посадки с зазором и натягом по ГОСТ 4608-81 (СТ СЭВ 306-76); резьбу метрическую кон ическую по ГОСТ 25229-82 (СТ СЭВ 304-76); резьбу метрическую круглую по ГОСТ 13536-68 (СТ СЭВ 307-76). Резьбу трапецеидальную однозаходную изготовляют по ГОСТ 9562-81 (СТ СЭВ 836-78); трапецеидальную многозаходную по ГОСТ 9484-81 (СТ СЭВ

183-75), резьбу упорную по ГОСТ 10177-82 (СТ СЭВ 1781-79) и ГОСТ 25096-82 (СТ СЭВ 2058-79).

Метрические резьбы обозначаются буквой М с указанием номинального диаметра резьбы. Для мелких резьб указывается шаг резьбы. Например: М24 – резьба метрическая с наружным

159

диаметром d = 24 мм и шагом р = 3 мм (крупная); М24×2 – резьба метрическая, мелкая с наружным диаметром d = 24 мм и шагом р = 2 мм.

При затяжке резьбы зависимость между приложенным

вращающим моментом Т и усилием затяжки F3 |

имеет вид |

|||||||||

T = RL = F |

Dср f |

+ |

d |

tg(β |

+ϕ′) |

, |

(13.3) |

|||

|

|

|

2 |

|

|

|

||||

|

|

|

|

|||||||

3 |

2 |

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

||||

где Dср – средний диаметр поверхности трения по торцугайки |

||||||||||

D |

|

= |

(D1 + d0 ) |

≈1,4d ; |

|

|

||||

|

|

|

|

|||||||

ср |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f – коэффициент трения по этой поверхности;

L – длина ключа (плечо силы, прикладываемой к ключу); ϕ′ = arctg f ′ – приведенный угол трения в резьбе,

f ′– приведенный коэффициент трения в резьбе равный f ′ = cosf α2 .

Коэффициент полезного действия винтовой пары (КПД пары):

η = |

|

|

tgβ |

|

. |

|

D f |

|

|

||||

|

|

ср |

′ |

) |

||

2 |

||||||

+tg(β +ϕ |

||||||

Если исключить трение по торцу гайки (например установкой упорного подшипника), то получится КПД собственно винтовой пары.

η = tg(βtgβ+ϕ′).

160

13.1. Расчет на прочность стержня болта (винта) при различных случаях нагружения

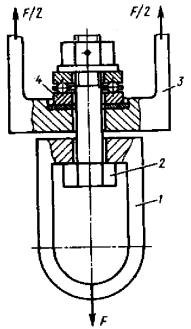

Случай 1. Стержень болта воспринимает только внешнюю растягивающую нагрузку (без предварительной затяжки). Примером такого соединения может служить нарезанный участок крюка для подъема груза, рым-болт, грузовая скоба (рис. 13.1).

Рис. 13.1. Грузовая скоба:

1 – скоба; 2 – болт; 3 – опора; 4 – упорный подшипник

Опасным является сечение, ослабленное резьбой. Площадь этого сечения для метрических резьб оценивают по расчетному диаметру. Условие прочности по напряжениям растяжения в стержне имеет вид

σ = |

4F |

≤ [σ р ], |

(13.4) |

|

πd2 |

||||

|

|

|

||

|

1 |

|

|

|

|

|

161 |

|

где F – растягивающая нагрузка;

[σр ] = 0,6στ – болты крепления подвесных деталей типа грузовая скоба. В специальных случаях (резьбовая часть крюка грузоподъемного устройства) допускаемые напряжения растяжения определяются по формуле

[σ р ]= σnτ ,

где коэффициент запаса n назначается по нормам Госгортехнадзора.

Определим внутренний диаметр болта, способного выдержать нагрузку F:

d1 = |

4F |

|

π[σ p ], |

(13.5) |

а по d1, пользуясь таблицами ГОСТ 24705–81 – наружный диаметр d.

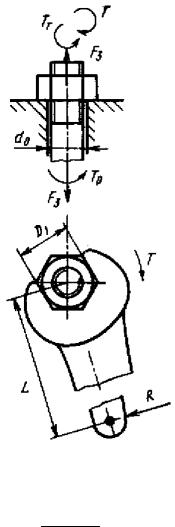

Случай 2. Болт затянут, внешняя нагрузка отсутствует. Пример такого соединения – крепление герметичных крышек и люков корпусов машин и аппаратов. В этом случае стержень болта растягивается осевой силой F3 и закручивается моментом сил трения в резьбе Тр (рис. 13.2), который после снятия ключа продолжает действовать на стержень болта.

Нормальные σ и касательные τ напряжения в сечении стержня болта определяются по формулам:

|

|

σ |

= |

|

4F3 |

; |

|

(13.6) |

|

|

|

|

|

|

|||||

|

|

|

|

|

πdр2 |

|

|

||

Tр |

= |

|

0,5F d tg(β +ϕ′) |

, |

(13.7) |

||||

τ = Wр |

|

|

|

|

0,2dр3 |

||||

|

|

|

|

|

|

З 2 |

|

|

|

где Wp = 0,2d3p – полярный момент сопротивления стержня болта.

162

Рис. 13.2

Прочность болта определяют по эквивалентному напряжению:

σэкв =

σ 2 + 4τ 2 ≤ [σ р ].

σ 2 + 4τ 2 ≤ [σ р ].

Для стандартных метрических резьб приближенно прини-

мают σэкв = 1,3σ (при f = 0,15, β = 2°30′, d2 ≈1,1); при этом d1

расчетная формула упрощается: 163

σэкв = 4π1d,312FЗ ≤ [σ р ];

d |

= |

|

4 1,3FЗ |

|

; |

(13.8) |

|

||||||

1 |

|

|

π[σp ] |

|

||

|

|

|

|

|||

[σ р ]= σnτ ,

здесь n – коэффициент запаса (по таблицам при неконтролируемой затяжке; n = 1,2...1,5 при контролируемой затяжке).

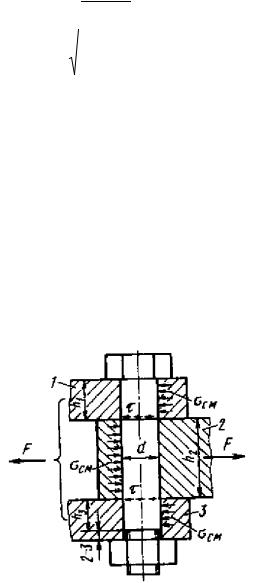

Случай 3. Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности является отсутствие сдвига деталей. Соединение можно конструктивно выполнить двумя способами. Один способ – установка болта без зазора (рис. 13.3). При этом обеспечивают напряженную посадку болта в отверстие. Силы трения в стыке не учитывают, поэтому затяжка болта необязательна. Длина части болта без резьбы должна быть меньше суммы толщин соединяемых деталей на 2–3 мм.

Рис. 13.3. Схема установки болта в отверстие без зазора

164

Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза имеет вид

τ = |

4 F |

≤ [τ], |

(13.9) |

|

πd2b |

||||

|

|

|

где b = z– 1 – число плоскостей среза (стыка); z – число соединяемых деталей.

Следует обратить внимание, что в это уравнение входит диаметр d стержня болта, который может быть равен наружному диаметру резьбы или быть больше его.

Допускаемые напряжения на срез определяют из соотношений: [τ ] = 0,4στ – при действии статических нагрузок;

[τ ]= (0,2…0,3)στ – при действии переменных нагрузок. Расчет на смятие выполняют по условным напряжениям.

Условно принимают напряжения смятия равномерно распределенными по диаметральному сечению рассматриваемого участка стержня. Тогда условие прочности по напряжениям смятия можно записать в виде (соответственно для средней и крайних деталей)

σ |

см |

= |

F |

≤ [σ |

см |

]; |

|

||

dh |

|

||||||||

|

|

|

|

|

|

||||

|

|

|

|

2 |

|

|

|

|

|

σсм = |

|

|

F |

|

≤ [σсм ], |

(13.10) |

|||

d(h + h ) |

|||||||||

|

|

|

|

1 |

3 |

|

|

|

|

где h2, h3 – толщина соединяемых деталей 2 и 3; h1 – толщина детали 1 в пределах стержня болта без резьбы.

Указанные формулы справедливы для болта и соединяемых деталей. При этом допускаемые напряжения на смятие

[σсм] = 0,8στ – для стали и [σсм] = (0,4…0,5)σβ – для чугуна.

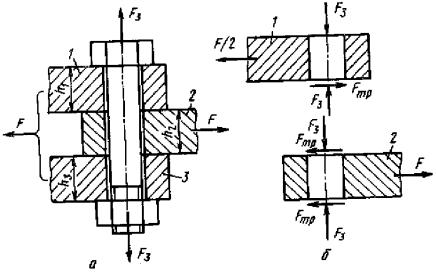

Другой способ – установка болта с зазором. В этом случае внешняя нагрузка уравновешивается силами трения, возникающими в плоскости стыка деталей 1, 2, 3 (рис. 13.4) вследствие прижатия деталей одна к другой под действием усилия затяжки болта.

165

Рис. 13.4

Из рассмотрения равновесия одной из деталей (например детали 2 рис. 13.4) можно получить условие отсутствия сдвига деталей в стыке F = bFтр = bFЗ f, или расчетную зависимость

F |

= kF |

, |

(13.11) |

З |

bf |

|

|

где Fтр – сила трения;

f – коэффициент трения (f = 0,15...0,20 для сухих чугунных и стальных поверхностей);

k – коэффициент запаса от сдвига (k = 1,3...1,5 при статической нагрузке, k = 1,8...2,0 при переменной нагрузке).

Прочность болта оценивают по эквивалентным напряжениям.

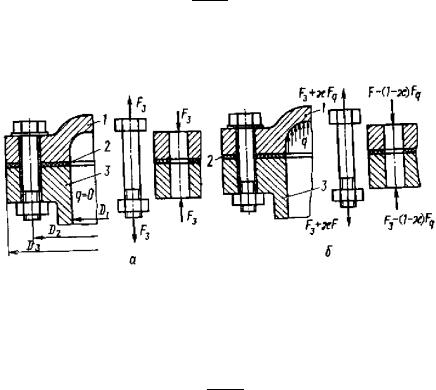

Случай 4. Болт затянут, внешняя нагрузка раскрывает стык деталей. Примерами таких соединений (рис. 13.5, а) могут служить фланцевые соединения труб и асимметричных конструкций типа оболочек; крепление крышек резервуаров, находящихся под давлением; крепление крышек подшипниковых узлов. После затяжки болтов соединяемые детали нахо-

166

дятся под действием сжимающей силы FЗ (на участке действия одного болта), а каждый болт растянут такой же осевой силой. При подаче жидкости или газа в резервуар на соединяемые детали действует дополнительная нагрузка Q, которая пытается разъединить детали (раскрыть стык):

Q = πD12q ,

4

где D1 – внутренний диаметр соединяемых деталей (рис. 13.5,б); q – давление жидкости или газа внутри резервуара.

Рис. 13.5. Резьбовое соединение с затянутым болтом: 1 – крышка; 2 – прокладка; 3 – цилиндрический корпус

Таким образом, на участке действия одного болта помимо силы FЗ возникает сила F, по направлению совпадающая с FЗ:

F = Q = πD12q , z 4z

где z – число болтов в соединении.

При нормальной работе соединения должно выполняться условие нераскрытия стыка (сила, сжимающая детали в стыке, должна быть всегда больше нуля). В этом случае часть нагрузки от внутреннего давления, равная χF, дополнительно нагружает болт, а остальная часть, равная (1 –χ)F, идет на разгрузку

167

стыка; здесь χ – коэффициент внешней нагрузки, который соответствует приходящейся на болт доле внешней нагрузки F. В соответствии с условием нераскрытия стыка можно выразить усилие затяжки через внешнюю нагрузку:

FЗ = k(1 –χ)F, |

(13.12) |

где k – коэффициент затяжки, или коэффициент запаса по затяжке (k = 1,25…2,00 – при статической внешней нагрузке, k = 2…4 – при динамической – переменной – внешней нагрузке);

χ= 0,2…0,3 при жестких фланцах, χ = 0,5…0,7 (иногда до 0,9) при податливых фланцах.

Осевая растягивающая сила, действующая на затянутый болт после приложения внешней нагрузки:

FЗ + χF = [k(1 –χ) + χ]F. |

(13.13) |

Расчетную растягивающую нагрузку Fp можно определить с учетом крутящего момента при затяжке:

FЗ = 1,3FЗ + χF = [1,3k(1 –χ) + χ]F. |

(13.14) |

По Fp можно определить необходимый внутренний диаметр болта.

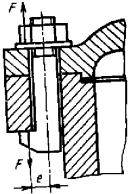

Случай 5. Болт находится под действием эксцентрично приложенной нагрузки (рис. 13.6).

Эксцентричная (смещенная относительно оси) нагрузка возникает в болтах с эксцентричной (костыльной) головкой или в нормальных болтах при непараллельности (перекосе) опорных поверхностей под гайкой или головкой болта. В таких болтах под действием силы F после затяжки болта возникают напряжения растяжения

σ |

p |

= |

|

4f |

(13.15) |

|

πd2 |

||||||

|

|

|

||||

|

|

|

1 |

|

||

и изгиба

168

σ |

и |

= |

Fe . |

(13.16) |

|

|

W |

|

Здесь F – осевая нагрузка (F = FЗ – если внешняя осевая сила отсутствует; F = Fp – при наличии внешней осевой силы); d1 –

внутренний диаметр резьбы; W = 0,1d13 – момент сопротивления стержня болта изгибу; е – эксцентриситет приложения нагрузки (на практике d1 ≥ e ≥ 0,6 d1).

Рис. 13.6

Болты с эксцентричной нагрузкой рассчитывают по эквивалентному напряжению

σэкв =1,3σ p +σи =1,3 |

4F |

+ |

Fe |

|

≤ [σ p ], |

(13.17) |

|

πd2 |

0,1d |

3 |

|||||

|

|

|

|

||||

|

1 |

|

1 |

|

|

||

где 1,3 – коэффициент, учитывающий напряжения кручения при затяжке болта.

Обычно для упрощения расчета условно принимаюте = d1,

тогда выражение (13.17) упрощается: |

|

||

σэкв = |

11,6F |

≤ [σ p ], |

(13.18) |

d2 |

|||

|

1 |

|

|

отсюда можно определить внутренний диаметр болта.

169