- •1. СТРУКТУРА МЕХАНИЗМОВ

- •1.2. Классификация кинематических пар

- •1.3. Структура и кинематика плоских механизмов

- •1.4. Структурная формула кинематической цепи общего вида

- •1.5. Структурная формула плоских механизмов

- •1.6. Пассивные связи и лишние степени свободы

- •1.7. Замена в плоских механизмах высших кинематических пар низшими

- •1.8. Классификация плоских механизмов

- •1.9. Структурные группы пространственных механизмов

- •2. Анализ механизмов

- •2.1. Кинематический анализ механизмов

- •2.1.1. Определение положений звеньев плоской незамкнутой кинематической цепи

- •2.1.2. Матричная форма уравнения преобразования координат точек звеньев

- •2.1.3. Определение положений, скоростей и ускорений звеньев пространственных механизмов

- •2.1.4. Графическое определение положений звеньев механизма и построение траектории

- •2.1.5. Определение скоростей и ускорений точек звеньев методом планов

- •2.1.6. Свойство планов скоростей

- •2.1.7. Построение плана скоростей и ускорений кулисного механизма (рис. 2.7)

- •2.1.8. Аналоги скоростей и ускорений

- •2.2. Силовой анализ механизмов

- •2.2.1. Условие статической определимости кинематических цепей

- •2.2.2. Силы, действующие на звенья механизма

- •2.2.3. Силы инерции звена, совершающего возвратно-поступательное движение

- •2.2.4. Силы инерции звена, совершающего вращательное движение вокруг неподвижной оси

- •2.2.5. Силы инерции звена, совершающего плоское движение (рис. 2.17)

- •2.3.1. Силовой расчет начального звена (рис. 2.18, а)

- •3. МЕХАНИЗМЫ С ВЫСШИМИ ПАРАМИ. ЗУБЧАТЫЕ МЕХАНИЗМЫ

- •3.1. Зубчатые передачи

- •3.1.1. Общие сведения. Основная теорема зацепления

- •3.1.2. Геометрические элементы зубчатых колес

- •4. МЕТОД КОНЕЧНЫХ ЭЛЕМЕНТОВ

- •4.1. Строительные конструкции

- •4.2.1. Конечные элементы, используемые для моделирования конструкции разъемного соединения трубопровода

- •4.2.1.1. Объемный элемент в форме прямой треугольной призмы (пентаэдр)

- •4.2.2. Пластинчатый элемент треугольной формы

- •4.2.3. Пластинчатый элемент четырехугольной формы

- •4.2.4. Моделирование статического состояния разъемного соединения

- •5.1. Стадии проектирования

- •5.2. Основные термины и определения

- •6. ОСИ И ВАЛЫ

- •6.1. Общие сведения

- •6.2. Проектный расчет валов и осей

- •6.2.1. Составление расчетных схем

- •6.3. Проверочные расчеты валов и осей

- •6.3.1. Расчет на выносливость валов и вращающихся осей

- •6.3.2. Расчет валов и неподвижных осей на статическую прочность

- •6.4. Проверочный расчет валов и осей на жесткость

- •7. ПОДШИПНИКИ, МУФТЫ

- •7.1. Подшипники

- •7.1.1. Подшипники скольжения

- •7.1.2. Подшипники качения

- •7.2. Муфты

- •7.2.1. Волновые передачи

- •8. Расчет простейших осесимметрично нагруженных тонкостенных оболочек вращения

- •8.1. Сферические оболочки

- •8.2. Цилиндрические оболочки (рис. 8.3)

- •9. Ременные передачи

- •9.1. Общие сведения

- •9.1.1. Классификация

- •9.1.2. Типы приводных ремней

- •9.2. Кинематические и силовые зависимости

- •9.2.1. Напряжения в ремне

- •9.2.2. Относительное скольжение ремня

- •9.2.3. Расчет передач по кривым скольжения

- •9.2.4. Допустимое полезное напряжение

- •9.2.5. Клиноременная передача

- •9.2.6. Расчет клиноременных передач

- •10. 3аклепочные соединения

- •11. Сварные соединения

- •12. Шпоночные соединения

- •13. Резьбовые соединения

- •13.1. Расчет на прочность стержня болта (винта) при различных случаях нагружения

- •13.2. Расчет соединений, включающих группу болтов

- •14. ПОРШНЕВЫЕ КОМПРЕССОРЫ И ДЕТАНДЕРЫ. МЕМБРАННЫЕ КОМПРЕССОРЫ

- •14.1. Конструкции поршневых компрессоров

- •14.2. Конструктивные схемы поршневых детандеров

- •14.3. Мембранные компрессоры

- •заключение

- •Библиографический список

где t – глубина шпоночной канавки; n=0,5 – одна шпонка;

n=1,0 – две шпонки под углом 90°;

n=1,2 – две шпонки под углом 120°.

Податливости или углы закручивания отдельных ступеней ступенчатого вала складываются. При этом прибавляют дополнительную податливость каждого переходного участка:

|

|

|

|

|

|

|

|

|

|

λ |

= |

|

32 |

|

lф |

, |

|

|

|

|

|

|

|

|

|

|

πG d14 |

||||||

|

|

|

|

|

|

|

|

|

1 |

|

||||||

|

lф |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

= C3 |

∆d |

; |

|

|

|

|

|

|

||||||

|

d14 |

|

|

|

d1 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

; |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

= f |

|

|

|

|

|

|

|

|

|

|

|

|

|||

d1

r – радиус галтели;

∆d=d2 – d1 –разность диаметров большей и меньшей ступеней вала.

Напрессованные ступицы можно рассматривать как работающие совместно с валами. При этом вводят дополнительные податливости. Для одного перехода

λ |

|

= |

32e |

1 |

− |

1 |

|

, |

2 |

|

|

|

|

||||

|

D4 |

|||||||

|

|

πG d4 |

|

|

|

|||

где e=(0,25÷0,33)d ; d – диаметр вала под ступицей; D – диаметр ступицы.

7.ПОДШИПНИКИ, МУФТЫ

7.1.Подшипники

Опоры вращающихся осей и валов называют подшипниками. Они поддерживают валы и вращающиеся оси, воспринимают и передают на раму или станину действующие на эти детали силы. Подшипники, воспринимающие нагрузки, направ-

108

ленные перпендикулярно к геометрической оси вала, называют радиальными, а подшипники, воспринимающие осевые нагрузки, называют упорными. Если геометрическая ось вала расположена вертикально, то упорные подшипники называют подпятниками. Подшипники, воспринимающие одновременно радиальные и осевые нагрузки, называют радиально-упорными.

По виду трения между рабочими поверхностями различают подшипники скольжения и подшипники качения.

Подшипники качения имеют следующие преимущества перед подшипниками скольжения: меньшие потери на трение, особенно в период пуска; незначительный нагрев подшипникового узла; меньший расход смазочных материалов; возможность взаимозаменяемости и более простое обслуживание.

К недостаткам подшипников качения следует отнести пониженную долговечность при высоких угловых скоростях и больших нагрузках; ограниченную способность воспринимать ударные и вибрационные нагрузки; неразъемность в радиальном направлении; большие размеры по диаметру; высокую стоимость при мелкосерийном производстве.

Подшипники скольжения имеют следующие преимущества перед подшипниками качения: хорошо работают при весьма высоких частотах вращения вала; надежно работают в условиях ударных и вибрационных нагрузок (вследствие демпфирующего действия масляного слоя в зазорах подшипников); небольшие радиальные размеры; возможность разъемного исполнения, что необходимо при сборке коленчатых валов; способность работать в воде и агрессивных средах, где подшипники качения непригодны.

К недостаткам подшипников скольжения можно отнести значительные потери на трение при пуске и в условиях несовершенной смазки; сравнительно большие осевые размеры; необходимость тщательного ухода и наблюдения в работе вследствие высоких требований к смазке и опасности перегрева. Подшипники скольжения применяют для высокоскоростных валов – до десятков тысяч оборотов в минуту (центрифуги, сепараторы, турбины); для валов слишком большого ди а-

109

метра, где стандартные подшипники качения не изготавливаются; для опор, подвергающихся интенсивным ударным и вибрационным нагрузкам (молоты, поршневые машины); в случаях, когда подшипники по условиям сборки должны быть раз ъ- емными (для коленчатых валов); в случаях работы подшипников в воде или агрессивных средах; при особо высоких треб о- ваниях к точности работы вала (шпиндели станков и т.д.); в тихоходных машинах.

7.1.1. Подшипники скольжения

Конструкции подшипников скольжения в значительной степени определяются конструкцией машины, в которой их устанавливают. Подшипники скольжения бывают неразъемные и разъемные. Неразъемные подшипники проще по конструкции и дешевле разъемных, но они неудобны при сборке и разборки осей или валов, а также не позволяют компенсировать увеличение зазора в подшипниках по мере их износа. Чтобы полностью не заменять подшипник при износе, в корпус неразъемного подшипника запрессовывают втулки, а в корпус разъемного помещают вкладыши, которые периодически заменяются.

Материал вкладыша должен соответствовать следующим требованиям: быть антифрикционным, хорошо прирабатываться, иметь достаточную механическую и усталостную прочность, хорошую пластичность и теплопроводность. Вкладыши изготавливают из чугуна, бронзы, пластмасс, дерева и других материалов.

Для понижения потерь на трение и предохранения от быстрого износа деталей на их трущиеся поверхности необходимо подавать смазку. В подшипниках скольжения различают трение следующих видов: сухое, граничное и жидкостное.

При сухом трении сопряженные детали соприкасаются своими поверхностями без слоя смазки. В этом случае возникает интенсивный износ контактных поверхностей и большие потери энергии.

Граничное трение характеризуется наличием на поверхности трения пленки масла толщиной 0,1–4 мкм. При гранич-

110

ном трении нарушается непрерывность масляного слоя и в отдельных местах происходит непосредственное соприкосновение выступов неровностей трущихся поверхностей.

Жидкостное трение имеется, когда сопряженные поверхности при относительном движении полностью разделены достаточно толстым слоем смазки (4–70 мкм). В этом случае непосредственный контакт тв рдых тел отсутствует и наблюдается трение в самом слое смазки.

7.1.2.Подшипники качения

Внастоящее время подшипники качения являются основным видом опор в различных областях машиностроения. Подшипники качения стандартизованы в широком диапазоне

типоразмеров.

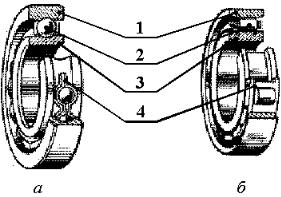

Подшипник качения (рис. 7.1) состоит из наружного 1 и внутреннего 3 колец с дорожками качения, тел качения (шариков или роликов) 2 и сепараторов 4, служащих для разделения и направления тел качения. В большинстве случаев внутреннее кольцо насаживается на вал и вращается с ним, а наружное запрессовывается в корпус и является неподвижным.

Рис. 7.1

По виду тел качения различают подшипники шариковые и роликовые, по числу рядов тел качения – однорядные и мно-

111

горядные, по нагрузочной способности подшипники делят на несколько серий.

Кольца, шарики и ролики изготавливают из специальных шарико-подшипниковых хромистых сталей ШХ6, ШХ9, ШХ15 с последующей термообработкой, из малоуглеродистых сталей с последующей цементацией и закалкой. Сепараторы чаще всего штампуют из мягкой углеродистой стали или цветных металлов.

Смазка подшипников качения существенно влияет на их долговечность, уменьшает трение, способствует отводу тепла, предохраняет от коррозии и т.д. Подшипники качения смазывают пластичными и жидкими минеральными смазками.

Пластичные смазки применяют для подшипников, работающих при окружной скорости поверхности вала до 10 м/с и температуре до 120 °С.

Жидкая смазка применяется при любых скоростях и тем-

пературе узла подшипника до 150 °С, жидкие смазки имеют лучшие эксплуатационные свойства, чем пластичные (меньше коэффициент трения, лучший отвод тепла и т.д.), но они требуют применения довольно сложных уплотняющих устройств.

Подшипники качения выходят из строя по следующим причинам: усталостное выкрашивание рабочих поверхностей деталей подшипника; образование вмятин на беговых дорожках колец, возникающих под действием больших динамических и статических нагрузок; абразивный износ колец и тел качения в плохо защищенных от пыли и грязи подшипниках; разрушение колец, тел качения и сепараторов при перегрузках и перекосах колец.

Основными причинами выхода из строя подшипников качения являются усталостное выкрашивание при переменных нагрузках и пластические деформации при статическом нагружении. В соответствии с этим расчет подшипников производят на долговечность по динамической грузоподъемности и на статическую грузоподъемность (для предупреждения остаточных пластических деформаций).

112