- •Розділ 1 системна характеристика планування тема 1. Сутність планування і особливості його здійснення на підприємстві

- •Сутність планування, його предмет та об’єкт

- •Планування як функція управління підприємством

- •Принципи і методи планування

- •1.1 Сутність планування, його предмет та об’єкт

- •1.2. Планування як функція управління підприємством

- •1.3. Принципи планування

- •Запитання для перевірки знань

- •Тема 2. Система планів підприємства

- •Сутність і класифікація планів господарської діяльності підприємства

- •Методологія планування та прогнозування

- •2.3 Організація планової роботи на підприємстві

- •2.1 Сутність і класифікація планів господарської діяльності підприємства

- •Класифікаційні ознаки та різновиди планів на підприємстві

- •2.2. Методологія планування та прогнозування

- •Методи формального планування

- •2.3. Організація планової роботи на підприємстві

- •Запитання для перевірки знань

- •Тема 3. Маркетингові дослідження, планування збуту і контролю продукції

- •3.1 Методика розробки плану збуту продукції

- •3.2 Формування збуту продукції з урахуванням маркетингових досліджень

- •3.3 Планування рекламної діяльності

- •Методика розробки плану збуту продукції

- •3.2 Формування збуту продукції з урахуванням маркетингових досліджень

- •3.3 Планування рекламної діяльності

- •Тема 4. Виробництво продукції

- •Виробнича програма підприємства, її зміст та завдання

- •Планування обсягів виробництва продукції у вартісному вираженні

- •Оптимізація виробничої програми

- •4.1 Виробнича програма підприємства, її зміст та завдання

- •4.2 Планування обсягів виробництва продукції у вартісному вираженні

- •Оптимізація виробничої програми

- •Тема 5. Оперативно-календарне планування і контроль

- •Зміст і завдання оперативно-календарного планування

- •Системи оперативно-календарного планування

- •Особливості оперативного планування в різних типах виробництва

- •5.2 Системи оперативно-календарного планування

- •5.3 Особливості оперативного планування в різних типах виробництва

- •Запитання для перевірки знань

- •Розділ 3 планування ресурсного забезпечення тема 6. Планування матеріально-технічного забезпечення на підприємстві

- •Зміст та завдання плану матеріально-технічного забезпечення

- •Планування потреби в матеріальних ресурсах

- •Планування розміру матеріальних запасів

- •6.1 Зміст та завдання плану матеріально-технічного забезпечення

- •6.2 Планування потреби в матеріальних ресурсах

- •6.3 Планування розміру матеріальних запасів

- •Запитання для перевірки знань

- •Тема 7. Забезпечення операційної діяльності виробничою потужністю

- •Види виробничої потужності, чинники, що її визначають, і послідовність розрахунків

- •Методика розрахунку виробничої потужності

- •Система показників використання виробничої потужності

- •7.1 Види виробничої потужності, чинники, що її визначають, і послідовність розрахунків

- •Режимний фонд(номінальний) (Фреж) - залежить від календарних днів, неробочих днів і змінності роботи на добу:

- •7.2 Методика розрахунку виробничої потужності

- •7.3 Система показників використання виробничої потужності

- •Тема 8. Планування персоналу та фонду оплати праці на підприємстві

- •8.2 Планування потреби в персоналі підприємства

- •8.3. Планування продуктивності праці

- •8.4. Планування фонду оплати праці персоналу

- •Тема 9. Виробнича інфраструктура

- •9.1 . Сутність інфраструктури та її види

- •9.2 Планування роботи інструментального господарства

- •9.3 Планування роботи ремонтного цеху

- •9.4 Планування роботи енергетичної служби

- •9.5 Планування роботи транспортного цеху

- •Розділ 4. Планування витрат і фінансів тема 10. Витрати виробництва

- •10.1 Загальна характеристика та основні показники плану собівартості продукції

- •10.2 Методика калькулювання собівартості продукції

- •10.3 Планування зведеного кошторису витрат на виробництво

- •10.1 Загальна характеристика та основні показники плану собівартості продукції

- •Класифікація витрат підприємства

- •10.2 Методика калькулювання собівартості продукції

- •10.3 Планування зведеного кошторису витрат на виробництво

- •Взаємозв’язок операційних витрат за статтями та елементами

- •Тема 11. Фінансове планування на підприємстві

- •11.1 Зміст і завдання фінансового плану

- •Оперативний фінансовий план на рік

- •11.2. Загальна характеристика системи бюджетів підприємства

- •11.3. Планування потреби у фінансових ресурсах

- •11.4 Планування прибутку підприємства

- •Розділ 5. Планування розвитку підприємства тема 12. Планування і контроль оновлення продукції

- •Склад та структура плану оновлення продукції

- •Нормативна база планування, підготовки та освоєння нової продукції

- •Методика розробки плану підготовки та освоєння нової продукції

- •12.1 Склад та структура плану оновлення продукції

- •12.2 Нормативна база планування, підготовки та освоєння нової продукції

- •12.3 Методика розробки плану підготовки та освоєння нової продукції

- •Тема 13. Планування організаційно-технічного розвитку підприємства

- •13.1 Склад та структура плану організаційно-технічного розвитку підприємства

- •13.2 Методика розрахунку показників технічного та організаційного розвитку

- •13.2.1 Методика оцінки рівня розвитку та використання техніки

- •13.2.2 Методика оцінки рівня технології виробництва

- •Трудомісткість продукції.

- •Питома вага ручних робіт.

- •Середній вік технологічних процесів.

- •13.2.3 Методика оцінки рівня використання матеріальних ресурсів

- •13.2.4 Методика оцінки рівня якості продукції та робіт

- •13.2.5 Методика оцінки рівня організації виробництва, праці та управління

- •Тема 14. Методика розроблення бізнес-плану підприємницької діяльності

- •Зміст та призначення бізнес-плану

- •Структура та методика складання бізнес-плану підприємницької діяльності

- •Особливості складання бізнес-планів різних видів підприємництва

- •14.1 Зміст та призначення бізнес-плану

- •14.2 Структура та методика складання бізнес-плану підприємницької діяльності

- •14.3 Особливості складання бізнес-планів різних видів підприємництва

- •Розділ 6. Практичні завдання

- •6.1 Задачі для самостійного розв’язку

- •Розрахунок планового обсягу збуту продукції

- •Дані про собівартість виробництва продукції

- •Розрахунок валової виручки та прибутку підприємства

- •Дані попиту на продукцію підприємства

- •Дані про попит підприємства на 8 місяців

- •Обсяги виробництва та ціна одиниці продукції підприємства

- •Запаси та витрати ресурсів

- •Норми штучного часу по операціях

- •Кількість верстатів і деталей, що обробляються водночас

- •Дані по виробництву продукції

- •Запаси та витрати ресурсів

- •План-графік на і декаду місця

- •Кількість устаткування і трудомісткість виготовлення продукції

- •Трудомісткість на одиницю виробу по видам робіт, нормо-годин

- •Склад автотранспорту, норми витрат, пройдений шлях

- •Обсяги виробництва та планова трудомісткість виробів

- •План надходження коштів та грошових витрат, тис.Грн.

- •Баланс підприємства на 1.03, тис. Грн.

- •Дані про рух сировини на підприємстві на березень

- •Показники виробничо-господарської діяльності підприємства

- •Дані щодо основних показників підприємства до і після впровадження організаційно-технічних заходів

- •6.2 Приклади розв’язку розрахункових завдань Розрахункове завдання 1. Планування матеріально-технічного забезпечення на підприємстві

- •Норми витрат матеріалів для виробництва продукції

- •Вихідні індивідуальні дані

- •План забезпечення матеріалами на підприємстві

- •Завдання 3 Оптимізація плану виробництва продукції за допомогою лінійного програмування

- •Методика виконання завдання

- •Розрахункове завдання 2. Планування фонду оплати праці

- •Дані по видам робіт по трудомісткості, середніх розрядах та виконанні норм

- •Тарифні ставки за розрядами

- •Вихідні індивідуальні дані

- •Методика розв’язання

- •1. Розрахувати корисний фонд часу одного робітника в днях і годинах.

- •Баланс робочого часу одного робітника

- •2. Чисельність основних робітників-відрядників по професіях розраховується за формулою:

- •Розрахунок облікової чисельності основних робітників-відрядників по професіях

- •3. Визначення фонду оплати праці основних робітників-відрядників:

- •Структура фонду заробітної плати основних робітників підприємства

- •Розрахункове завдання 3. Планування витрат на підприємстві

- •Інші витрати

- •Вихідні індивідуальні дані

- •Методичні вказівки

- •1. Складання кошторису витрат на виробництво по елементах.

- •Витрати на основні матеріали, куповані напівфабрикати та комплектуючі вироби

- •Кошторис витрат на виробництво

- •2. Складання планової калькуляції на виготовлення виробів а, в, с.

- •Розрахунок заробітної плати основних робітників

- •Планова калькуляція виробу а (в, с)

- •3. Розрахунок показників зниження собівартості витрат на 1 гр. Товарної продукції.

- •Завдання 2. Розробка фінансового плану підприємства.

- •1. Баланс підприємства на 31 грудня звітного року (тис.Грн)

- •2. План реалізації продукції в плановому році.

- •3. Змінні витрати на виробництво продукції

- •5. Постійні накладні витрати, тис. Грн.

- •6. Капітальні витрати

- •7. Грошовий потік:

- •Алгоритм виконання завдання

- •Методика виконання розрахунків (варіант 67)

- •2. Планування обсягів реалізації продукції в вартісному вимірі в плановому році (по кварталах).

- •3. Планування обсягів виробництва продукції в плановому році (по кварталах).

- •4. Планування змінних витрат на виробництво продукції (по кварталах).

- •5. Визначаємо запаси матеріалів та готової продукції на кінець планового року.

- •6. Планування собівартості реалізованої продукції:

- •7. Планування прибутку від реалізації продукції

- •8. Розробка плану руху грошових коштів (по кварталах)

- •9. Розробка планового балансу на кінець планового року. (тис. Грн.)

- •Розрахункове завдання 4. Планування прибутку підприємства

- •Вихідні індивідуальні дані

- •Методичні вказівки:

- •Вплив чинників на збільшення прибутку

- •На підставі розрахунку зробити висновки про найбільш вагомі чинники збільшення прибутку .

- •6.3 Приклад розробки бізнес-плану

- •1. Загальна характеристика підприємства, що реалізує проект

- •2. Опис проекту

- •3. Опис продукції

- •4. Ситуаційний аналіз галузі

- •4 Ринок проекту

- •6. Маркетинг - план

- •7 Виробничий план

- •8. Організаційний план

- •9 Фінансовий план

- •10. Ефективність інвестицій

- •11. Оцінка ризиків проекту

- •Література

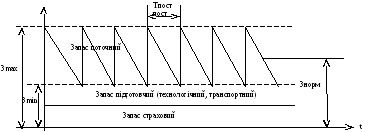

6.3 Планування розміру матеріальних запасів

Складовою частиною річної потреби підприємства в матеріальних ресурсах є їх потреба на утворення виробничих запасів сировини і матеріалів.

Виробничі запаси - це продукція виробничо-технічного призначення, яка є на підприємствах, що вступила в сферу виробництва, але ще не використовується безпосередньо у виробничому процесі.

Виробничі запаси розраховують в натуральних, умовно-натуральних і вартісних вимірниках.

Розмір виробничого запасу залежить:

-

від величини потреби в різних видах сировини і матеріалів;

-

від періодичності виготовлення продукції підприємствами-постачальниками;

-

від періодичності запуску сировини та матеріалів у виробництво;

-

від сезонності постачання матеріалів;

-

від співвідношення транзитної і складської форм постачання;

-

від розміру транзитних постачань.

На підприємстві існує кілька видів запасів:

-

транспортний;

-

підготовчий;

-

технологічний;

-

поточний (складський);

-

резервний (страховий).

Поточний (складський) запас призначений для безперервного забезпечення виробництва в період між двома поставками матеріалів.

Середній інтервал між поставками визначається шляхом ділення кількості днів у певний період на число визначених договором постачань у цей період.

Норма виробничих запасів у частині поточного запасу визначається, як правило, у розмірі 50% середнього інтервалу між поставками ресурсів від постачальників.

Максимальний поточний запас (Зп) дорівнює партії поставки матеріалів, яка залежить від інтервалу між двома постачаннями та середньодобовими витратами матеріалів:

![]() ,

(6.11)

,

(6.11)

де Вд - середньодобові витрати матеріалів в натуральному вимірі;

Тн - інтервал між надходженнями чергових партій матеріалів у днях.

Різновидом поточного є сезонний запас, який утворюється за умови сезонного використання, сезонної заготівлі або сезонного транспортування матеріалів.

Підготовчий запас (Зпідг) необхідний на час підготовки доставлених на підприємство матеріалів для виробничого споживання. Він створюється, коли перед використанням матеріали потребують спеціальної підготовки (сушіння, розробки, правки тощо):

![]() ,

(6.12)

,

(6.12)

де Тп - час на підготовку матеріалів, днів.

Рис.6.1 Схема запасів матеріалів на підприємстві

Технологічний запас (Зтех) - час на підготовчі операції із виробничими запасами до можливого їх використання у технологічному процесі.

Страховий запас гарантує безперервність виробництва у випадках відхилень від прийнятих інтервалів постачання.

![]() ,

(6.13)

,

(6.13)

де Тт - час термінового поповнення запасу в днях, або за стандартних інтервалів постачання – середнє відхилення від нього.

Страховий запас може визначатися в межах до 50% поточного запасу.

Транспортний запас (Зтр) - знаходження матеріалів в дорозі – визначається як різниця між часом перебігу вантажу від постачальників до споживачів і часом обороту платіжних документів.

Максимальний запас матеріалів (Змах) становить:

![]() (6.14)

(6.14)

Мінімальний запас матеріалів (Зміп) становить:

![]() (6.15)

(6.15)

Середній запас матеріалів (Зсер) становить:

![]() 6.16)

6.16)

Загальна норма виробничих запасів (Здн) за видами матеріальних ресурсів у днях визначається за формулою:

![]() (6.17)

(6.17)

Для вирішення питання підтримання оптимальних запасів матеріалів на складі підприємства використовуються методи теорії управління запасами.

Регулювання запасів може здійснюватись за системами:

-

«максимум-мінімум»;

-

стандартних партій;

-

стандартних інтервалів.

Система «максимум-мінімум» передбачає, що запаси повинні бути не нижче мінімального рівня і не вищі за встановлений максимальний рівень.

Для контролем за рівнем запасу встановлюється «точка замовлення».

«Точка замовлення»(Тзз) - це величина запасу, якого вистачить на час роботи, за який від моменту оформлення замовлення надійде чергова партія:

![]() ,

(6.18)

,

(6.18)

де Тз - час у днях від моменту оформлення замовлення до надходження чергової партії матеріалів.

Системи регулювання запасів «стандартних партій» та «стандартних інтервалів» жорстко регламентують величини партій або їх інтервал.

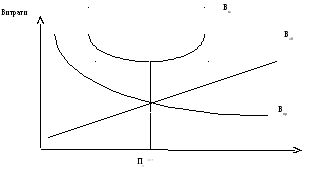

Величина запасів матеріалів істотно впливає на ефективність роботи підприємства. З одного боку, збільшення запасів внаслідок постачання великими партіями потребує більше оборотних коштів, додаткових витрат на зберігання матеріалів, компенсацію можливого псування та витрат. Ці втрати і витрати можна вважати пропорційними величині запасу, тобто партії поставки.

З іншого боку, постачання великими партіями зменшує кількість партій, а, відповідно, і транспортно-заготівельні витрати. Отже, зменшення величини партії поставок спричиняє зворотний ефект: витрати, пов’язані зі зберіганням запасів, зменшуються, а транспортно-заготівельні витрати зростають.

Оптимальною є така партія поставки (По), яка забезпечує мінімальні сукупні витрати на придбання (Впр) та зберігання (Взб) матеріалів.

![]() (6.19)

(6.19)

Величина партії

Рис. 6.2 Графік залежності річних витрат на придбання і зберігання матеріалів від величини партії поставки

Витрати на придбання матеріалів розраховується за формулою:

,

(6.20)

,

(6.20)

де Пм річ - річна потреба в матеріалах;

Пп - партія поставки;

Вт-з - транспортно-заготівельні витрати.

Витрати на зберігання матеріалів розраховуються за формулою:

![]() ,

(6.21)

,

(6.21)

де Цм - ціна одиниці матеріалу без врахування транспортно-заготівельних витрат;

Квз - коефіцієнт, що враховує втрати від відволікання коштів у запаси й витрати на зберігання матеріалів.

Звідси оптимальна величина партії обчислюється за формулою:

(6.22)

(6.22)

За кордоном широке застосування знаходять системи управління запасами «just-in-time» (точно-вчасно).

Це означає, що при виробництві виробу необхідні для цього деталі, що виготовляються в ході інших процесів, повинні надходити в необхідній кількості в певний час.

Якщо ця система діє на всьому підприємстві, то це дозволяє усунути з підприємства запаси матеріалів, що стають непотрібними.

Використання цієї системи робить непотрібними також і складські запаси і склади. В результаті знижуються витрати на утримання запасів.

Принцип «точно-вчасно» важко реалізувати, якщо використовувати виключно методи централізованого планування, тобто розробка попередніх виробничих графіків для усіх стадій виробництва.

Для функціонування цієї системи використовується карточка «Канбан» (розроблено в компанії «Тойота»).

Цей метод дозволяє регулювати виробничий процес у порядку зворотному методам централізованого планування.

Робітник, що виконує певний процес, отримує необхідні йому деталі з попереднього процесу.

На попередньому процесі повинно бути виготовлено така кількість продукції, яка необхідна для наступного процесу.

«Канбан» - це карточка, на яку заноситься тип і кількість необхідних виробів (деталей). Ця карточка адресується робітникам попередньої виробничої дільниці. В результаті багато дільниць на підприємстві виявляються зв’язаними безпосередньо.