- •Класифікація та основні властивості будівельних матеріалів і виробів

- •1. Класифікація будівельних матеріалів

- •2. Відомості про будову матеріалів та їх класифікація

- •3. Фізичні властивості

- •4. Механічні властивості будівельних матеріалів

- •5. Хімічні властивості

- •6. Лабораторно-практична робота №1

- •7. Лабораторно - практична робота №2

- •Матеріали для підготовки поверхонь

- •8. Матеріали для підготовки поверхонь під штукатурення та облицювання

- •В'яжучі матеріали і добавки до них

- •9. Класифікація в'яжучих та їх призначення

- •10. Вапно

- •11. Лабораторно-практична робота №3

- •12. Види цементів, їх характеристика і призначення

- •13. Виробництво портландцементу

- •14. Властивості цементу

- •15. Добавки до неорганічним (мінеральних) в'яжучих матеріалів

- •16. Лабораторно-практична робота №4

- •17. Лабораторно - практична робота №5

- •18. Гіпсові в'яжучі

- •19. Лабораторно-практична робота №6

- •20. Глина

- •21. Рідке скло

- •22. Органічні в'яжучі і добавки до них

- •Заповнювачі та наповнювачі

- •23. Заповнювачі

- •24. Лабораторно-практична робота №7

- •25. Наповнювачі для мастик

- •26. Завальні відомості про будівельні розчини та їх класифікація

- •27. Властивості розчинів і розчинної суміші

- •28. Загальні відомості про приготування розчинних сумішей

- •29. Класифікація розчинів та їх склад

- •31. Вапняні і вапняно-гіпсові розчини

- •32. Цементні і цементно-вапняні розчини

- •33. Розчини для зимових робіт

- •34. Спеціальні розчини

- •35. Вапняно-піщані кольорові розчини

- •36. Розчини для теразитової і кам'яної штукатурки

- •37. Тераццові розчини

- •38. Розчини для стяжок та прошарків

- •39. Полімерцементні розчини

- •40. Лабораторно-практична робота №8

- •41. Бетони

- •42. Вода для будівельних розчинів і мозаїчних сумішей

- •Матеріали для ліпних робіт і для реставрації штукатурок

- •43. Мінеральні в'яжучі для ліпних робіт і штукатурок

- •44. Пластилін

- •45. Формоппаст

- •47. Дубильні речовини

- •48. Казеїновий клей

- •49. Мастики і клейстери для виготовлення виробів із пап'с-маїие

- •50. Мастила

- •51. Шелаковий лак і пігменти

- •52. Матеріали для ремонтних і реставраційних опоряджувальних робіт

- •53. Допоміжні матеріали для штукатурних, ліпних, облицювальних і мозаїчних робіт

- •54. Абразивні матеріали

- •55. Загальні відомості про керамічні облицювальні плитки

- •56. Керамічні плитки для внутрішнього облицювання стін

- •57. Лаборатрно-практична робота №9

- •58. Кахлі для камінів та опалювальних печей

- •59. Керамічні і метлаські плитки для підлог

- •60. Лабораторно-практична робота №10

- •61. Плитки керамічні фасадні

- •62. Облицювальні плитки зі скла та шлакоситалів

- •63. Бетонні і цементні плитки

- •64. Облицювальні плитки на основі гіпсу, вапна, мінеральних волокон

- •65. Азбоцементні листи

- •66. Деревносшружкові ппііти (осп) -

- •67. Деревновопокнисші (двп) і цементносшружкові ппити

- •68. Облицювальні пластикові вироби

- •69. Полімерні матеріали для покриття підлоги

- •70. Облицювальні вироби з природного каменю

- •71. Вимови до мастик і клеїв

- •72. Деякі мастики та клеї, які застосовують в опоряджувальних роботах

- •73. Схема матеріалів для малярів

- •74 Особливі властивості матеріалів, застосовуваних при малярних і шпалерних роботах

- •75. Зв'язуючі для водних сумішей

- •1. Мінеральні зв'язуючі

- •3. Рослинні клеї

- •4. Клей штучний і синтетичний

- •76. Зв'язуючі дпя неводних сумішей

- •2. Напівнатуральні оліфи

- •4. Штучні оліфи

- •77. Смоли

- •78. Паки і політури

- •79. Емульсії

- •80. Допоміжні матеріали для малярів

- •81. Класифікація пігментів

- •83. Фарби на водних зв'язуючих

- •85. Опійні фарби -

- •86. Емалеві фарби

- •87. Малярні арунтовки, шпаклівки і замазки

- •89. Фарби на основі полімерів

- •90. Допустимі умови для застосування фарбувальних спопук

- •91. Лабораторно-практична робота №12

- •92. Матеріали для монументапьно-декоративноао живопису

- •93. Матеріали для обклеювання стін

- •94. Загальні відомості про сучасні опоряджувальні матеріали

- •95. Матеріали для улаштуванню підлоги

- •96. Матеріали для облицювання

- •97. Сухі модифіковані суміші дпя штукатурення

- •98. Шпаклівки

- •99.Суперклей універсальний - Ферозіт Супер (рис. 40, а)

- •100. Герметизуючі і гідроізоляційні матеріали

- •101. Ремонтно-реставраційні матеріали

- •102. Ґрунтовки і фарби

- •Додаток 1 Середні норми витрат основних матеріалів на виконання опоряджувальних робіт на 1 м2 оздоблювальної поверхні

7. Лабораторно - практична робота №2

Визначення границі міцності на стиск цементного розчину

Мета: навчити визначати границю міцності на стиск матеріалів.

Прилади, приладдя і матеріали: гідравлічний прес, штангенциркуль або стальна лінійка з поділками, м'яка суха тканина, форма для виготовлення зразків або ножівка, наждачка, кутник, таблиця зусиль для преса і манометр.

Підготовчі роботи. За місяць до лабораторних робіт виготовте під керівництвом викладача в металевій формі зразки-кубики із розчину розмірами 7,07x7,07x7,07 см, а із бетонної суміші 10x10x10 см або 20x20x20 см, які витримайте у нормальних умовах. Зразки кам'яних порід або дерева випилюють, шліфують і перевіряють кутником, щоб були прямі кути.

Порядок виконання робіт

1.М'якою сухою тканиною протріть зразки, наприклад, із цементного розчину складу 1:2.

2. Виміряйте площину на яку діє сила (F = 7,07 х 7,07 = 50 см2 = 0,005 м2).

3. Покладіть зразок 5 (цементний кубик) (рис. 6) на нижню плиту 4 гідравлічного преса і притисніть верхньою плитою 6 за допомогою гвинта 7. Повертаючи рукоятку насоса 9, масло по трубам нагнітають у циліндр 2. Тиск масла передається на поршень 3, випробуваним зразок 5 і манометр 8, який показує тиск у кгс/см2 або Н.

4. Перед випробуванням стрілка манометра повинна бути на нульовій поділці шкали.

5. У момент руйнування зразка необхідно записати покази манометра, наприклад,

Rст = 5000 кгс = 0,05 МН або визначити руйнівне навантаження по таблиці.

6. Вимкніть електродвигун насоса, опустіть поршень і приберіть залишки зруйнованого зразка.

7. Визначте границю міцності кубика із цементного розчину за формулою

5000

![]()

Дослід повторіть тричі і визначте середнє арифметичне границі міцності цементного кубика.

Запишіть у журнал за формою 4.

Рис. 6. Схема гідравлічного преса: 1 - станина. Форма 4

|

Показники |

Досліди | ||

|

1-й |

2-й |

3-й | |

|

Розміри поперечного перерізу зразка, см |

7,07х 7,07 |

7,07* 7,07 |

7,07х 7,07 |

|

Площа поперечного перерізу зразка, см2 |

50 |

50 |

50 |

|

Показання стрілки вимірювального приладу, кгс |

5000 |

5100 |

4900 |

|

Руйнівна сила, кгс |

5000 |

5100 |

4900 |

|

Границя міцності на стискання, кгс/см2 |

100 |

102 |

98 |

|

Границя міцності на стискання матеріалу |

(100 + 102 + 98) : 3 = = 100 кгс/см2 = 10 МПа | ||

Матеріали для підготовки поверхонь

8. Матеріали для підготовки поверхонь під штукатурення та облицювання

Штукатурна дранка. Перед штукатуренням або облицюванням для кращого зчеплення дерев'яної поверхні зі штукатурним шаром її оббивають дранкою, очеретом чи вербовою лозою, очищеною від кори. Штукатурна дранка буває:

щипана, яку одержують шляхом розколювання хвойних порід уздовж волокон, ширина дранки 12...ЗО мм, товщина 2...5 мм;

пиляна дранка виготовляється з відходів деревини шириною 25...40 мм, товщиною 5...7 мм (вона неміцна).

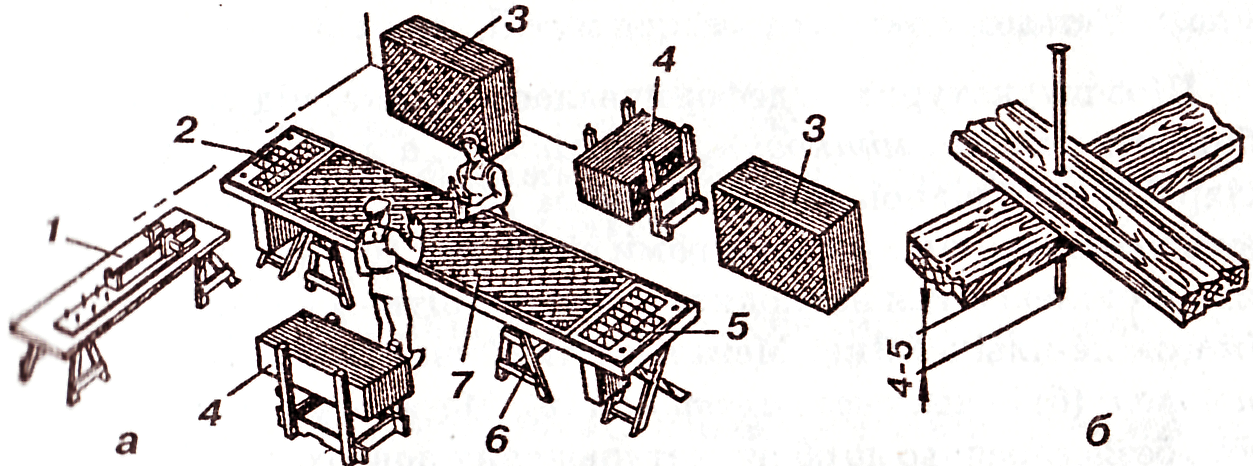

Рис. 7. Заготовка дранкових щитів (а); вірно забитий у дранку цвях (б); і готові дранкові щити, 4 - дранка, 6 - козли.

На будівництво дранку постачають у пачках по 50... 100 шт. Довжиною від 1000 до 2500 мм. Дранку завширшки понад 20 мм перед прибиванням розколюють, щоб не жолобилась. Для Підвищення продуктивності праці і полегшення праці при значних обсягах робіт, поверхні оббивають не окремими дранками, н ротовими щитами, які заготовляють у майстернях на спеціальних столах - верстаках (рис. 7). Верстак-шаблон 7 являє собою стіл довжиною 3,2 м і шириною 0,7 м на козликах. По краях стола прибиті діагональні бобишки, між якими складають спочатку нижню (про стильну) дранку тоншу і менш рівну. Вздовж одного із довгого боку стола закріплюють обмежуючу планку. До торців верстака прикладають столики 2 і 5 для цвяхів, інструменту і коротких дранок, які заготовляють на спеціальному верстаку (1). Після укладання простильного ряду розкладають дранки верхнього (вихідного) ряду. Потім починають забивати цвяхи довжиною ЗО. ..40 мм у шаховому порядку через один-два перетини, щоб кожний цвях виступав з нижньої дранки до 4... 5 мм (рис. 7, б). Щоб щит не був прибитий до верстака, в ньому під кожним перетином просвердлюють отвір глибиною 10...12 мм.

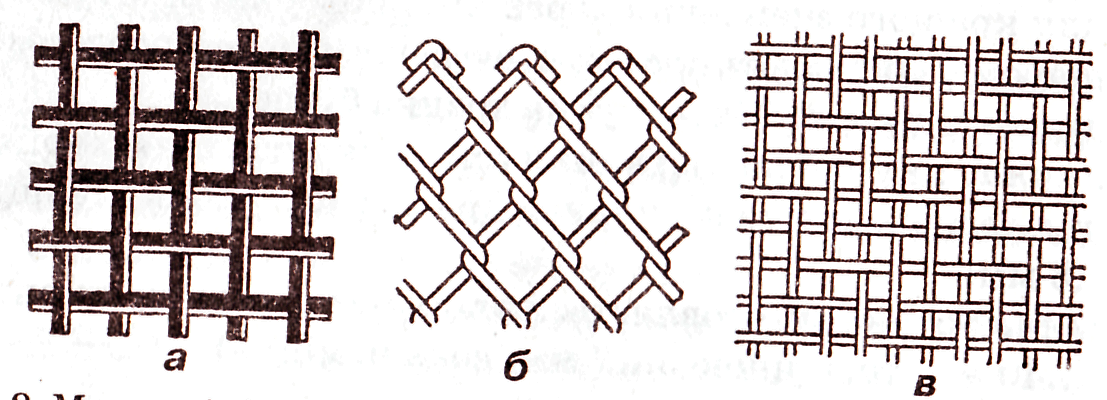

Рис. 8. Металеві сітки.

Щоб штукатурка не деформувалась (зрідка) під дранку прибивають рогожу, мішковину або картон, а для теплоізоляції і гідроізоляції відповідно шлаковату і толь, по яких прибивають металеву сітку з розмірами вічка 10x10...40 х 40 мм і менше. Металеві сітки надходять на будівництво у вигляді рулонів (масою не більше 80 кг). Металеві сітки бувають ткані (рис. 8, а), плетені (б) і саржевого плетення (в). Металеву сітку прибивають безпосередньо до обштукатурюваних поверхонь або прив'язують до металевого каркасу з арматури діаметром 8... 12 мм за допомогою в'язального дроту.

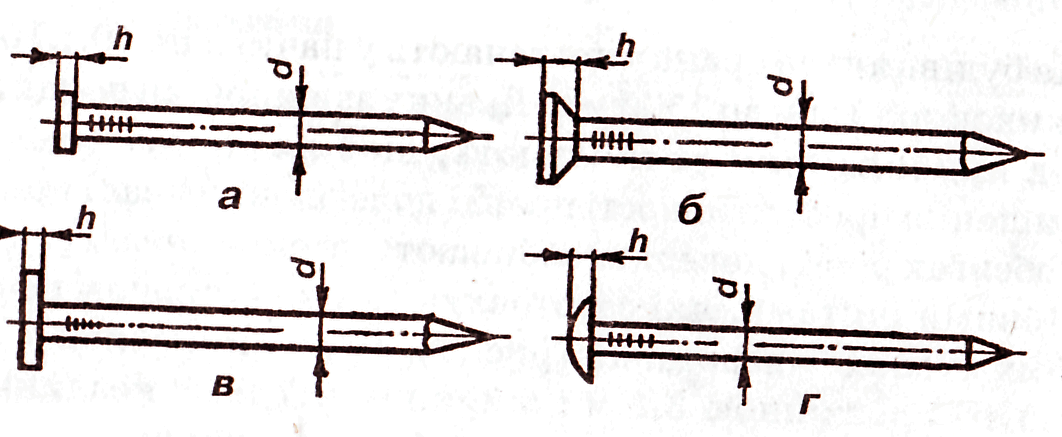

Рис. 9. Цвяхи

Цвяхи будівельні випускають з плоскою головкою (рис. 9, а) (довжиною 8...50 мм, діаметром 0,8... 1,6 мм) і конічною головкою (б) (довжиною 30...250 мм, діаметром 1,8...8 мм). Круглими будівельними цвяхами довжиною ЗО...40 мм прибивають дранку, а більш довшими (оцинкованими) - обшивочні листи. Цвяхи довжиною 100 і 150 мм застосовують для кріплення правил (не бажано) і влаштування маяків. Круглими тольовими цвяхами довжиною 20...40 мм, діаметром 2...З мм з широкою головкою (в) прикріплюють толь, картон, руберойд. Круглими шпалерними цвяхами (г) довжиною 8...25 мм кріплять обшивочні листи шпалер.

До гідроізоляційних матеріалів належать: бітумна мастика - суміш бітумів або дьогтю з тонковолокнистими заповнювачами при температурі 120...160°С.

Бітуми бувають природні (дуже рідко) і нафтобітуми, які одержують з нафтопродуктів. Залежно від глибини проникання голки (в'язкість) і температури розм'якшення бітуми поділяються на марки: БН 70/30, БН 90/40 та інші. Це означає, що при температурі 70°, 90°С голка проникає в бітум відповідно на глибину 30, 40 мм. Бітум перевозять у бочках або паперових мішках.

До дьогтьових матеріалів належать:

кам'яновугільний дьоготь (із коксового вугілля) у вигляді

чорної рідини з різким запахом;

- відігнаний дьоготь;

- пек - є твердий залишок від перегонки сирої кам'яновугільної смоли;

- складені дьогті одержують сплавленням пеків з дьогтьовими маслами.

До рулонних гідроізоляційних матеріалів належать:

- руберойд, який виготовляють просочуванням картону, нафтовими бітумами і нанесенням на його поверхню якомога тоншого шару подрібненого мінерального порошку чи слюди (щоб не злипався);

- пергамін, який виготовляють просочуванням картону нафтовим бітумом без посипки і застосовують для пароізоляції під руберойд;

- склоруберойд, гідросклоізол, фольгоруберойд, фольгоізол, гідроізол, ізол та інші гідроізоляційні матеріали мають назву залежно від основи;

- толь виготовляють просочуванням картону кам'яновугільними або сланцевими дьогтями і посипкою піском чи мінеральною крихтою.

Випускають руберойд, пергамін і толь у рулонах площею 10...ЗО м2 і зберігають у вертикальному положенні.

Тепло- і звукоізоляційні матеріали мають об'ємну масу від 15 до 600 кг/м3.

За видом сировини теплоізоляційні матеріали поділяються на органічні (ДВП, ДСП, фіброліт, стружка з цементом) і неорганічні, тобто мінеральні (мінеральна вата або шлаковата - плавлені доменні шлаки, скловата, керамзит із перепаленої глини). За формою теплоізоляційні матеріали поділяють на:

- штучні (мінеральна плита, ДСП, ДВП, поропласти, пінопласти);

- рулонні (мати мінераловатні, будівельна повсть, коврики з лляного клоччя, синтетичні);

- шнурові матеріали з клоччя або мінеральної вати (для конопатки);

- піна монтажна професійна для ущільнення просвітів і звукоізоляції;

- сипкі матеріали, застосовують для легких (теплих) розчинів і бетонів, а також для утеплюючої засипки під підлогу (керамзит, гранульований шлак).