- •2.Уравнение тяги как результирующая действия всех газодинамических сил. Полный импульс тяги. Удельный импульс и удельная тяга. Давление, температура горения топлива, энергомассовое совершенство

- •3.Термодинамический расчет процессов в камере. Основные термодинамические характеристики топлива, порядок их определения.

- •5.Определение газодинамических параметров течения в сопле с помощью газодинамических фнункций.

- •6. Типы зарядов и их основные характеристики. Требования, предьявляемые к зарядам. Выбор требуемой поверхноси горения .Расчет заряда канально-щелевой формы.

- •8.Причины отклонения параметров рдтт от номинальной величины. Определение разброса вбх. Регулирование по давлению и тяге.

- •8.1 Классификация жрд, облости применения ,преимущества и недостатки.Характеристики камеры и двигателя. Коэффициенты потерь. Характеристики: расходная высотная. Топлива для жрд.

- •9.Основные элементы процессов превращения. Назначение и виды форсунок. Головки к.С. Схемы расположения форсунок. Расчет соотношения по сечения камеры.

- •10. Регулирование жрд. Запуск и остановка двигателя. Основные задачи регулирования.

- •11. Охлаждение жрд. Процессы теплообмена и защиты стенок камеры сгорания. Особенности теплообмена. Способы охлаждения. Расчет охлаждения.

- •13. Система управления ла. Типы траекторий. Определение дальности полета. Траектория наведения. Системы управления ла.

- •14.Основные характеристки рдтт

- •15.Компоновка ла

- •16.Компоновочные схемы ракет; способы создания управляющих сил и моментов. Принцип разбиение ракеты по ступеням.

- •17.Основные весовые и геометрические характеристики ла

- •18. Основные конструктивные схемы гибридных, турбореактивных, ракетно-прямоточных двигателей, комбинированных ракетно-прямоточных двигателей. Основные узлы и элементы.

- •19.Эллиптическая траектория. Интеграл площадей и энергий. Форма и основные участки траектории.Оптимальный угол бросания.Оценка дальности полета по эллиптической и паробалической траекториям

- •21.Системы управления движением ла, их назначение и общая структурная схема. Управление дальностью полета.

- •3.Управление дальностью полета.

- •3.Управление дальностью полета. По Бульбовичу:

- •22. Возмущенное движение ла. Линеаризация уравнений возмущенного движения. Разложение возмущеного движения на продольное и боковое. Динамические коэффициенты.

- •25. Классификация динам. Нагрузок, действующих на ла на различных этапах его эксплуатации. Нагрузка при транспортировке. Ветровая нагрузка. Акустическая нагрузка. Пульсация давления в камере рдтт.

- •29.Задачи динамического анализа ла. Основные задачи динамического анализа. Методы решения динамических задач. Технические решения на этапе динамического анализа.

- •33.Основные особенности 2-х фазного течения. Потери удельного импульса в сопле: их классификация, физические процессы их обуславливающие.

- •37. Назначение хвостового оперения. Балансировочная зависимость. Общий подход к выбору оперения в начальном приближении.

- •44. Основные модели напряженно-деформированного состояния,используемые для прочноскрепленных зарядов рдтт. Запасы прочности, как соотношение разрушающей и расчетной нагрузок. Коэффициент безопасности.

- •45. Математическая постановка мкэ. Основные этапы решения задачи мкэ. Запись основных соотношений теории упругости для конечного элемента в матричной форме.

- •46.Расчет пластин. Основные уравнения и гипотезы. Вывод основных уравнений теории тонких пластин в декартовой системе координат.

- •47.Изгиб пластин. Дифференциальное уравнение упругой поверхности пластины. Методы решения дифференциального уравнения пластины.

- •48.Геометрия оболочек вращения. Гипотезы кирхгофа-лява и геометрические соотношения. Основные соотношения общей теории оболочек.

- •49. Уравнения безмоментной теории оболочек(бто). Уранения осесимметиричной задачи. Сферическая и цилиндрическая оболочки при действии внутреннего давления.

- •51.Устойчивость цилиндрических оболочек. Основные уравнения устойчивости цилиндрических оболочек. Устойчивость цилиндрических оболочек при осевом сжатии и внешнем давлении.

- •52. Основные силы, действующие на корпус ла в полёте и характер их изменений. Определение осевых сил, действующих на корпус ла в полёте.

- •53.Расчет топливных отсеков. Расчет корпуса рдтт. Расчет сферических, эллиптических и торосферических днищ. Особенности расчета на прочность конструкции жрд.

- •54.Конструкция и расчет сопловых блоков двигателей.

- •55.Конструкция и расчет обечаек камер сгорания рдтт.

- •56.Конструкция и расчет органов управления

- •57.Конструкторско-технологическая характеристика соединений.

- •2.Неразъемные

- •58. Конструкция баростендов для испытания двигателей

- •59. Надежность ла на этапе отработки.

- •60.Надежность ла на этапе серийного производства..

- •61. Содержание эксплуатационных испытаний рдтт при отработке.

- •62. Испытание рдтт на служебную безопасность.

- •63.Способы наведния на цель. Системы управления зур.

- •64.Расчетные траектории – телеуправляемые, самонаводящиеся, с комбинированной системой управления.

- •65.Классификация крылатых ракет. Типы траекторий крылатых ракет. Траектория пикирования крылатой ракеты.

- •66.Особенности конструкции, системы наведения и проектированияя авиационными ракетами. Противоспутниковые авиционные ракеты

- •68. Классификация ракетных снарядов

- •69.Методика проведения статического прочностного анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •70. Методика проведения модального анализа прочноскрепленного заряда рдтт с использованием конечно- элементных пакетов.

- •71.Методика проведения гармонического анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •72.Методика проведения динамического анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •73. Методика определения ндс прочноскрепленного заряда рдтт при действии температуры с использованием конечно-элементных пакетов.

- •74.Методика проведения температурно-прочностного анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •75.Методика проведения расчета на устойчивость цилиндрической оболочки с использованием конечно-элементных пакетов.

- •76.Общие сведения о пкм. Основные определения, структура материалов, фазы, назначение связующих и наполнителей в составе материалов.

- •78.Формование изделий из пкм методы форования:намотка, прессование, автоклавное формование, режимы формования.

- •79. Физико-мех., теплофизические и др. Свойства угле-, стекло-, органо , боропластиков, термопластичных км.

- •80. Теплонапряженные узлы ла и дла из пкм. Расчет температурных полей,анализ толщин с учетом и без учета абляции,оценка тепло и термостоикости.

- •81.Структурные особенности материала и учет их в конструкциях, анализ прочности.

- •82. Химическая стойкость пкм в конструкциях ла и дла

- •83. Техническая подготовка производства.

- •84. Тип производств и его определение.

- •85.Точечные диаграммы и практические кривые распределения (рассеивания) размеров(погрешностей).

- •86.Классификация баз. Принципы совмещения баз при постороении операций. Принцип постоянства баз.

- •87. Погрешности обработки, вызываемые установкой заготовок.

- •88.Припуски. Максимальный и минимальный припуски.

- •89.Понятине технологичности. Количественная оценка технологичности. Качественная оценка технологичности.

- •90. Основные принципы построения технологических процессов.

- •91 Принципы выбора топлива и формы заряда для конкретной конструкции рдтт

- •92. Сравнительный анализ характеристик баллиститных и смечевых твердых топлив.

- •93.Особенности проектирования заряда торцевого горения.

- •94. Факторы, влияющие на скорость горения твердого топлива

- •95. Принцип выбора бронирующего покрытия для заряда тт.

- •96.Типы воспламенительных составов и принципы проектированиявоспламенителей.

- •97. Технология производства зарядов из смесевых твердых топлив.

- •98.Технология изготовления зарядов из баллиститных твердых топлив.

- •99.Технология нанесения бронирующих (от 3 до 8 мм)

- •100.Технология крепления зарядов твердого топлива в камере сгорания рддт

- •101.Технология подготовки корпусов рдтт перед их заполнением.

- •102.Технология производства пиротехнических воспламенительных составов.

- •109. Назначение и содержание технического задания.

- •110.Назначение и содержание технического предложения

- •111. Назначение и содержание эскизного и технического проектов

- •112.Назначение и содержание программы и методики испытаний.

- •113.Назначение и содержание правил по обращению.

- •114.Назначение и содержание технических условий

- •115.Динамика системы поверхность горения - камера

- •120.Динамическое состояние заряда: вязкоупругая модель.

- •122.Расчет динамического ндс по коэффициентам усиления. Определения расчетных случаев оценки динамической прочности заряда при продольной акустической неустойчивости рдтт.

100.Технология крепления зарядов твердого топлива в камере сгорания рддт

Для выполнения определенных операций с корпусом при заполнении его топливной массой, при формировании и полимеризации в нем заряда корпус должен отвечать ряду требований.

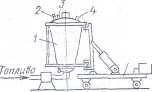

Рис. 10.7. Схема закрепления корпуса РДТТ при заполнении топливом:

1— корпус РДТТ; 2 — штуцер; 3, 4 — датчики; 5 — платформа-кантователь

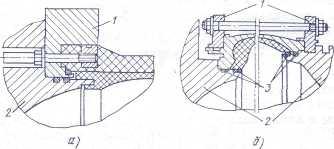

Р ис.

10.8. Схема закрепления технологических

бандажей на корпусе РДТТ:

ис.

10.8. Схема закрепления технологических

бандажей на корпусе РДТТ:

а — бандажи на корпусе из волокнистого композиционного материала; 6 — бандажи на металлическом корпусе; / — бандажи; 2 — днища оснастки, формующей заряд; 3—резиновое кольцо

Конструкция корпуса должна допускать постановку технологических бандажей, необходимых для кантования корпуса (например, для случая вертикального заполнения), межцеховой транспортировки и дефектации заряда и границ его адгезии с внутренней поверхностью защитно-крепящего корпуса (рис. 10.7). На рис. 10.8 представлены возможные конструктивные схемы вариантов закрепления технологических бандажей на стеклопластиковом и металлическом корпусах.

В конструкции фланца или другого стыкового элемента корпуса должна быть предусмотрена возможность постановки уплотнительных элементов (резиновых колец 3 или манжет см. рис. 10.8, б), предохраняющих резьбовые отверстия и стыковочные поверхности корпуса от попадания в них топливной массы в процессе заполнения и полимеризации под давлением.

Мат-лы и конструкции корпуса должны выдерживать длительное (до 30 суток) нагружение внутренним давлением в несколько МПа в процессе полимеризации заряда при температуре 40 ... 80 СС.

Размеры отверстий по концам корпуса должны позволять размещение специальных штуцеров и датчиков на технологической крышке, устанавливаемой на весь период процесса заполнения.

Площадь центрального отверстия с одного из концов корпуса (или днища двигателя) должна обеспечивать определенный расход топливной массы при заполнении корпуса.

Внутренние каналы и поверхности формуемого в корпусе заряда должны иметь технологические уклоны, позволяющие обеспечить приемлемые усилия распрессовки технологической оснастки после завершения процесса полимеризации заряда.

Корпус д.б герметичным, так как заливка топлива ведется при вакуумировании внутренней полости.

Применяются различные технологии крепления зарядов в камере РДТТ. Для крепления заряда в камере существуют несколько способов изготовления топливного заряда, скреплённого с корпусом:

непосредственная заливка топливной массы в подготовленный корпус двигателя.

вклеивание готового заряда ТРТ в разъёмный корпус двигателя

обмоткой готового заряда ТРТ стеклолентой, пропитанной смолой, с последующей полимеризации.

Вклейка очень сложна по своей реализации и применяется редко. Чаще применяется заливка топлива как это, например, показано на рис. 10.7. Этот способ позволяет вести заливку в разъёмные и неразъёмные металлические корпуса двигателей, а так же неметаллические корпуса типа кокон. Внутреннюю поверхность металлического корпуса подготавливают под заливку путём освобождения её от окалины, загрязнений и обезжиривают. На подготовленную поверхность наносят ЗКС, затем устанавливается стержень, формирующий внутренний канал будущего заряда. Стержень или пресс-инструмент должен отвечать определённым требованиям. Для более лёгкого извлечения стержня из готового заряда необходимо поверхность его покрыть слоем антиадгезионного материала, например тефлоном. Готовая топливная масса в зависимости от её вязкости может заливаться в корпус свободно или под давлением по специальным трубопроводам. После заливки корпус выдерживается в термостате при повышенной температуре и избыточном давлении. Такой способ изготовления менее трудоёмок, но имеет некоторые недостатки, связанные с контролем целости заряда вместе с корпусом двигателя.

В случаях, когда корпус двигателя выполнен из полимерного материала – стеклопластика или органопластика, возможен следующий способ. Заряд отливается в изложнице. На поверхность изготовленного и проверенного заряда наносится герметизирующий слой, в требуемых местах укладывают ТЗП и детали фланцы. Затем на заряд наматывается лента, пропитанная смолой. Намотка ведётся до получения заданной толщины стенки корпуса. Далее сборку помещают в термостат для полимеризации.

Для вкладных зарядов крепление его в камере РДТТ происходит за счёт специальных решеток, на которых он и держится. Решётка прочно держит заряд, не давая ему возможности для радиальных перемещений. По торцам, в осевом направлении, заряд подпирается передним и задним днищем. Также одновременно по торцам для уплотнения и фиксирования используются защитно-крепящие манжеты. Хотя роль манжет в основном компенсировать изменение формы заряда в ходе эксплуатации, т.е. например, при низких температурах заряд сжимается, и манжета используется как промежуточный материал между зарядом и корпусом.