- •2.Уравнение тяги как результирующая действия всех газодинамических сил. Полный импульс тяги. Удельный импульс и удельная тяга. Давление, температура горения топлива, энергомассовое совершенство

- •3.Термодинамический расчет процессов в камере. Основные термодинамические характеристики топлива, порядок их определения.

- •5.Определение газодинамических параметров течения в сопле с помощью газодинамических фнункций.

- •6. Типы зарядов и их основные характеристики. Требования, предьявляемые к зарядам. Выбор требуемой поверхноси горения .Расчет заряда канально-щелевой формы.

- •8.Причины отклонения параметров рдтт от номинальной величины. Определение разброса вбх. Регулирование по давлению и тяге.

- •8.1 Классификация жрд, облости применения ,преимущества и недостатки.Характеристики камеры и двигателя. Коэффициенты потерь. Характеристики: расходная высотная. Топлива для жрд.

- •9.Основные элементы процессов превращения. Назначение и виды форсунок. Головки к.С. Схемы расположения форсунок. Расчет соотношения по сечения камеры.

- •10. Регулирование жрд. Запуск и остановка двигателя. Основные задачи регулирования.

- •11. Охлаждение жрд. Процессы теплообмена и защиты стенок камеры сгорания. Особенности теплообмена. Способы охлаждения. Расчет охлаждения.

- •13. Система управления ла. Типы траекторий. Определение дальности полета. Траектория наведения. Системы управления ла.

- •14.Основные характеристки рдтт

- •15.Компоновка ла

- •16.Компоновочные схемы ракет; способы создания управляющих сил и моментов. Принцип разбиение ракеты по ступеням.

- •17.Основные весовые и геометрические характеристики ла

- •18. Основные конструктивные схемы гибридных, турбореактивных, ракетно-прямоточных двигателей, комбинированных ракетно-прямоточных двигателей. Основные узлы и элементы.

- •19.Эллиптическая траектория. Интеграл площадей и энергий. Форма и основные участки траектории.Оптимальный угол бросания.Оценка дальности полета по эллиптической и паробалической траекториям

- •21.Системы управления движением ла, их назначение и общая структурная схема. Управление дальностью полета.

- •3.Управление дальностью полета.

- •3.Управление дальностью полета. По Бульбовичу:

- •22. Возмущенное движение ла. Линеаризация уравнений возмущенного движения. Разложение возмущеного движения на продольное и боковое. Динамические коэффициенты.

- •25. Классификация динам. Нагрузок, действующих на ла на различных этапах его эксплуатации. Нагрузка при транспортировке. Ветровая нагрузка. Акустическая нагрузка. Пульсация давления в камере рдтт.

- •29.Задачи динамического анализа ла. Основные задачи динамического анализа. Методы решения динамических задач. Технические решения на этапе динамического анализа.

- •33.Основные особенности 2-х фазного течения. Потери удельного импульса в сопле: их классификация, физические процессы их обуславливающие.

- •37. Назначение хвостового оперения. Балансировочная зависимость. Общий подход к выбору оперения в начальном приближении.

- •44. Основные модели напряженно-деформированного состояния,используемые для прочноскрепленных зарядов рдтт. Запасы прочности, как соотношение разрушающей и расчетной нагрузок. Коэффициент безопасности.

- •45. Математическая постановка мкэ. Основные этапы решения задачи мкэ. Запись основных соотношений теории упругости для конечного элемента в матричной форме.

- •46.Расчет пластин. Основные уравнения и гипотезы. Вывод основных уравнений теории тонких пластин в декартовой системе координат.

- •47.Изгиб пластин. Дифференциальное уравнение упругой поверхности пластины. Методы решения дифференциального уравнения пластины.

- •48.Геометрия оболочек вращения. Гипотезы кирхгофа-лява и геометрические соотношения. Основные соотношения общей теории оболочек.

- •49. Уравнения безмоментной теории оболочек(бто). Уранения осесимметиричной задачи. Сферическая и цилиндрическая оболочки при действии внутреннего давления.

- •51.Устойчивость цилиндрических оболочек. Основные уравнения устойчивости цилиндрических оболочек. Устойчивость цилиндрических оболочек при осевом сжатии и внешнем давлении.

- •52. Основные силы, действующие на корпус ла в полёте и характер их изменений. Определение осевых сил, действующих на корпус ла в полёте.

- •53.Расчет топливных отсеков. Расчет корпуса рдтт. Расчет сферических, эллиптических и торосферических днищ. Особенности расчета на прочность конструкции жрд.

- •54.Конструкция и расчет сопловых блоков двигателей.

- •55.Конструкция и расчет обечаек камер сгорания рдтт.

- •56.Конструкция и расчет органов управления

- •57.Конструкторско-технологическая характеристика соединений.

- •2.Неразъемные

- •58. Конструкция баростендов для испытания двигателей

- •59. Надежность ла на этапе отработки.

- •60.Надежность ла на этапе серийного производства..

- •61. Содержание эксплуатационных испытаний рдтт при отработке.

- •62. Испытание рдтт на служебную безопасность.

- •63.Способы наведния на цель. Системы управления зур.

- •64.Расчетные траектории – телеуправляемые, самонаводящиеся, с комбинированной системой управления.

- •65.Классификация крылатых ракет. Типы траекторий крылатых ракет. Траектория пикирования крылатой ракеты.

- •66.Особенности конструкции, системы наведения и проектированияя авиационными ракетами. Противоспутниковые авиционные ракеты

- •68. Классификация ракетных снарядов

- •69.Методика проведения статического прочностного анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •70. Методика проведения модального анализа прочноскрепленного заряда рдтт с использованием конечно- элементных пакетов.

- •71.Методика проведения гармонического анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •72.Методика проведения динамического анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •73. Методика определения ндс прочноскрепленного заряда рдтт при действии температуры с использованием конечно-элементных пакетов.

- •74.Методика проведения температурно-прочностного анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •75.Методика проведения расчета на устойчивость цилиндрической оболочки с использованием конечно-элементных пакетов.

- •76.Общие сведения о пкм. Основные определения, структура материалов, фазы, назначение связующих и наполнителей в составе материалов.

- •78.Формование изделий из пкм методы форования:намотка, прессование, автоклавное формование, режимы формования.

- •79. Физико-мех., теплофизические и др. Свойства угле-, стекло-, органо , боропластиков, термопластичных км.

- •80. Теплонапряженные узлы ла и дла из пкм. Расчет температурных полей,анализ толщин с учетом и без учета абляции,оценка тепло и термостоикости.

- •81.Структурные особенности материала и учет их в конструкциях, анализ прочности.

- •82. Химическая стойкость пкм в конструкциях ла и дла

- •83. Техническая подготовка производства.

- •84. Тип производств и его определение.

- •85.Точечные диаграммы и практические кривые распределения (рассеивания) размеров(погрешностей).

- •86.Классификация баз. Принципы совмещения баз при постороении операций. Принцип постоянства баз.

- •87. Погрешности обработки, вызываемые установкой заготовок.

- •88.Припуски. Максимальный и минимальный припуски.

- •89.Понятине технологичности. Количественная оценка технологичности. Качественная оценка технологичности.

- •90. Основные принципы построения технологических процессов.

- •91 Принципы выбора топлива и формы заряда для конкретной конструкции рдтт

- •92. Сравнительный анализ характеристик баллиститных и смечевых твердых топлив.

- •93.Особенности проектирования заряда торцевого горения.

- •94. Факторы, влияющие на скорость горения твердого топлива

- •95. Принцип выбора бронирующего покрытия для заряда тт.

- •96.Типы воспламенительных составов и принципы проектированиявоспламенителей.

- •97. Технология производства зарядов из смесевых твердых топлив.

- •98.Технология изготовления зарядов из баллиститных твердых топлив.

- •99.Технология нанесения бронирующих (от 3 до 8 мм)

- •100.Технология крепления зарядов твердого топлива в камере сгорания рддт

- •101.Технология подготовки корпусов рдтт перед их заполнением.

- •102.Технология производства пиротехнических воспламенительных составов.

- •109. Назначение и содержание технического задания.

- •110.Назначение и содержание технического предложения

- •111. Назначение и содержание эскизного и технического проектов

- •112.Назначение и содержание программы и методики испытаний.

- •113.Назначение и содержание правил по обращению.

- •114.Назначение и содержание технических условий

- •115.Динамика системы поверхность горения - камера

- •120.Динамическое состояние заряда: вязкоупругая модель.

- •122.Расчет динамического ндс по коэффициентам усиления. Определения расчетных случаев оценки динамической прочности заряда при продольной акустической неустойчивости рдтт.

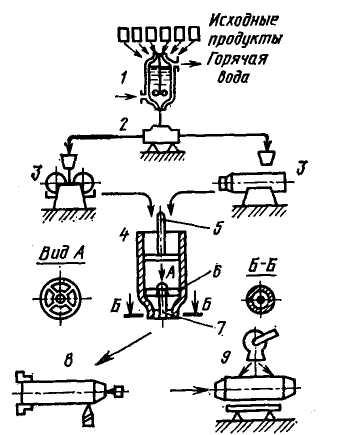

97. Технология производства зарядов из смесевых твердых топлив.

1.Смешение компонентов. Предварительный смеситель: -жидкосвязких(смола, пластификатор, катализатор скорости, катализатор отверждения); -порошкообразных(перхлорат, металлические добавки). Окончательное смешение: а)смесители непрерывного действия(СНД), шнековый аппарат, литье под давлением. б)смеситель периодического действия(СПД), «пьяная бочка», свободное литье. Топлива очень отличаются по вязкости, непрерывные более вязкие;2.Формование заряда. Виды: -заливка в корпус(самый распространенный); -заливка в изложницу(применяется если: 1.заряд вкладной; 2.топливный блок отформовали, а потом его вклеивают в корпус. Сейчас не применяется); 3.топливный блок обматывают стеклолентой, т.е обматывают корпусом из композита, потом корпус полимеризуют. Сейчас не применяется);3.Полимеризация.специальные кабины, где поддерживается постоянная температура и давление. Этап длится около недели;4.Разборка оснастки(распрессовка);5.Дефектоскопия. 3 типа: -рентген контроль(200кВ); -бетатрон(раковины, трещины); -ультразвуковой(отслаивание);6.Концевые операции:- сборка двигателя с днищами; -осушитель воздуха; -упаковка; -сопроводительная документация. Сборка производится перед испытанием.

98.Технология изготовления зарядов из баллиститных твердых топлив.

Исходные

компоненты: нитроклетчатка, нитроглицерин

и ряд добавок

помещают в лопастной смеситель 1, где

они перемешиваются в водной среде. При

перемешивании не происходит никаких

химических процессов. Идет пропитка

нитратов целлюлозы растворителями-пластификаторами

и частичное их растворение. После

перемешивания масса освобождается от

воды на центрифуге 2.

Далее

она поступает на цилиндрические вальцы

(коландры) 3,

через

которые пропускается несколько раз.

Под действием повышенного

давления и температуры между вальцами

ускоренно протекает

процесс желатинизации нитроклетчатки

и испарение остатк ов

воды. Проколандрованнаямасса

выходит после вальцов в

виде полотна, которое свертывается

в рулоны и передается на

пресс 4.

Формирование

заряда

в виде шашек или заготовок

различной формы производится

на гидравлическом прессе

через соответствующую фильеру

7 с помощью плунжера 5

и матрицы 6

(рис.

2.2). После прессования

отрезаются шашки заданной

длины и, если это необходимо,

обрабатываются на станке

8.

На

некоторые поверхности

(например, торцевые) может

наноситься бронирующее

покрытие. После контроля 9

от

изготовленной партии отбирается

часть зарядов, которые подвергаются

испытаниям на соответствие

требованиям технических

условий. Соответствие требованиям

ТУ фиксируется в паспорте на изготовленную

партию. Таким образом, топливный заряд

из нитроцеллюлозного топлива представляет

собой самостоятельное изделие, помещаемое

впоследствии в камеру РДТТ.

ов

воды. Проколандрованнаямасса

выходит после вальцов в

виде полотна, которое свертывается

в рулоны и передается на

пресс 4.

Формирование

заряда

в виде шашек или заготовок

различной формы производится

на гидравлическом прессе

через соответствующую фильеру

7 с помощью плунжера 5

и матрицы 6

(рис.

2.2). После прессования

отрезаются шашки заданной

длины и, если это необходимо,

обрабатываются на станке

8.

На

некоторые поверхности

(например, торцевые) может

наноситься бронирующее

покрытие. После контроля 9

от

изготовленной партии отбирается

часть зарядов, которые подвергаются

испытаниям на соответствие

требованиям технических

условий. Соответствие требованиям

ТУ фиксируется в паспорте на изготовленную

партию. Таким образом, топливный заряд

из нитроцеллюлозного топлива представляет

собой самостоятельное изделие, помещаемое

впоследствии в камеру РДТТ.

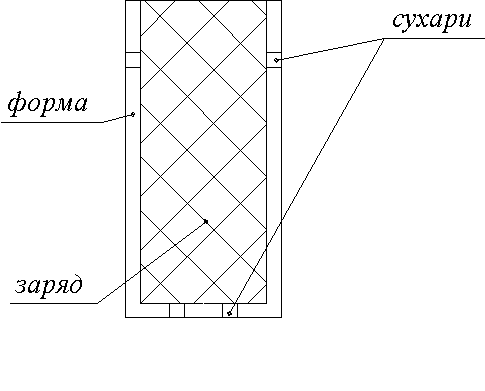

99.Технология нанесения бронирующих (от 3 до 8 мм)

Наносятся на те поверхности заряда, которые не должны гореть при работе.

Требования: хорошая адгезия к топливу, химическая и физическая стабильность в течение срока хранения, низкая теплопроводность, малая плотность, технологичность нанесения, недефицитность сырья. Материалы:

С молы

(эпоксидные).

молы

(эпоксидные).

«+»: очень технологичны при изготовлении. Наносят заливкой.

«-»: Большая жесткость, по сравнению с ТТ (появление больших температурных напряжений и появлению трещин либо в покрытии, либо в топливе.).

Резины - Наносят намоткой. Ленту с герметиком наматывают на заряд и полимеризуют.

Достоинства: эластичны (нет напряжений).

Недостатки: возможны непроклеи и большая трудоёмкость.

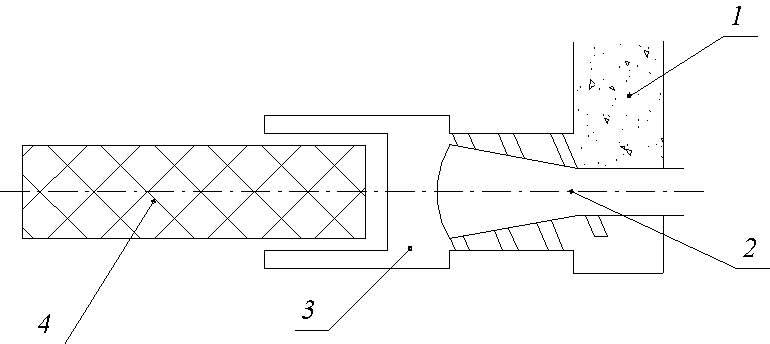

Полимеры. Наносят приклейкой, экструзией или заливкой. Применяют для массового производства, т.к. очень технологичны.

1 -

загрузочный люк для гранул полимера с

подогревателем; 2- шнек с переменным

шагом и высотой; 3- насадка; 4- заряд.

-

загрузочный люк для гранул полимера с

подогревателем; 2- шнек с переменным

шагом и высотой; 3- насадка; 4- заряд.

Приклейка – это часть манжеты при заполнении.

В бронепокрытие вводят для уменьшения теплопроводности наполнители –газовую сажу, хлопчатобумажные нити.

Для СТТ в бронепокрытие используют тот же каучук, что и в самом топливе – лучше адгезия, выше технологичность.

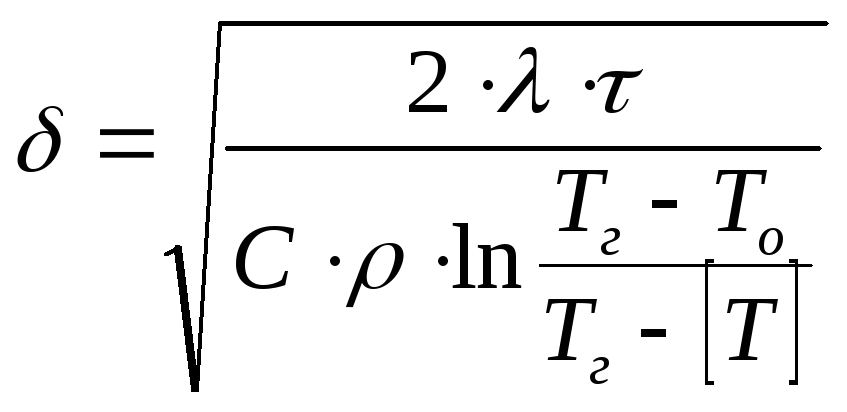

Толщина бронепокрытия определяется из условия минимального нагрева заряда. Толщину определят:

![]()

-

коэффициент теплопроводности материала

бронепокрытия.

-

коэффициент теплопроводности материала

бронепокрытия.

![]() - время работы двигателя.

- время работы двигателя.

![]() - коэффициент теплоемкости бронепокрытия.

- коэффициент теплоемкости бронепокрытия.

![]() - плотность бронепокрытия.

- плотность бронепокрытия.

![]() - температура продуктов сгорания

- температура продуктов сгорания![]() .

.

![]() - начальная температура заряда.

- начальная температура заряда.

![]() - допустимая температура под бронепокрытие.

- допустимая температура под бронепокрытие.

![]() определяется температурой самовоспламенения

топлива (но это рискованно). Чаще

определяют требования ВБХ, чтобы прогрев

топлива не очень сильно искажал

определяется температурой самовоспламенения

топлива (но это рискованно). Чаще

определяют требования ВБХ, чтобы прогрев

топлива не очень сильно искажал![]() .

Поэтому формула применяется для оценки,

а точный расчет – считают тепловые поля

в заряде и зависимости

.

Поэтому формула применяется для оценки,

а точный расчет – считают тепловые поля

в заряде и зависимости![]() .

.![]()

Бронепокрытия применяют для вкладных зарядов, для скрепленных зарядов его стараются избегать – нетехнологично.Для скрепленных зарядов используют ЗКС – цель которого обеспечить адгезию заряда с корпусом и защитить заряд от внешних тепловых потоков. Требования к ЗКС – хорошая адгезия, высокая стабильность характеристик во времени, низкая плотность и теплопроводность. Применяют резины (АЛТ), толщиной 1-2 мм. Их клеют к корпусу, шерохуют, обезжиривают, наносят промежуточный слой, заполняют к.с. топливом.