- •2.Уравнение тяги как результирующая действия всех газодинамических сил. Полный импульс тяги. Удельный импульс и удельная тяга. Давление, температура горения топлива, энергомассовое совершенство

- •3.Термодинамический расчет процессов в камере. Основные термодинамические характеристики топлива, порядок их определения.

- •5.Определение газодинамических параметров течения в сопле с помощью газодинамических фнункций.

- •6. Типы зарядов и их основные характеристики. Требования, предьявляемые к зарядам. Выбор требуемой поверхноси горения .Расчет заряда канально-щелевой формы.

- •8.Причины отклонения параметров рдтт от номинальной величины. Определение разброса вбх. Регулирование по давлению и тяге.

- •8.1 Классификация жрд, облости применения ,преимущества и недостатки.Характеристики камеры и двигателя. Коэффициенты потерь. Характеристики: расходная высотная. Топлива для жрд.

- •9.Основные элементы процессов превращения. Назначение и виды форсунок. Головки к.С. Схемы расположения форсунок. Расчет соотношения по сечения камеры.

- •10. Регулирование жрд. Запуск и остановка двигателя. Основные задачи регулирования.

- •11. Охлаждение жрд. Процессы теплообмена и защиты стенок камеры сгорания. Особенности теплообмена. Способы охлаждения. Расчет охлаждения.

- •13. Система управления ла. Типы траекторий. Определение дальности полета. Траектория наведения. Системы управления ла.

- •14.Основные характеристки рдтт

- •15.Компоновка ла

- •16.Компоновочные схемы ракет; способы создания управляющих сил и моментов. Принцип разбиение ракеты по ступеням.

- •17.Основные весовые и геометрические характеристики ла

- •18. Основные конструктивные схемы гибридных, турбореактивных, ракетно-прямоточных двигателей, комбинированных ракетно-прямоточных двигателей. Основные узлы и элементы.

- •19.Эллиптическая траектория. Интеграл площадей и энергий. Форма и основные участки траектории.Оптимальный угол бросания.Оценка дальности полета по эллиптической и паробалической траекториям

- •21.Системы управления движением ла, их назначение и общая структурная схема. Управление дальностью полета.

- •3.Управление дальностью полета.

- •3.Управление дальностью полета. По Бульбовичу:

- •22. Возмущенное движение ла. Линеаризация уравнений возмущенного движения. Разложение возмущеного движения на продольное и боковое. Динамические коэффициенты.

- •25. Классификация динам. Нагрузок, действующих на ла на различных этапах его эксплуатации. Нагрузка при транспортировке. Ветровая нагрузка. Акустическая нагрузка. Пульсация давления в камере рдтт.

- •29.Задачи динамического анализа ла. Основные задачи динамического анализа. Методы решения динамических задач. Технические решения на этапе динамического анализа.

- •33.Основные особенности 2-х фазного течения. Потери удельного импульса в сопле: их классификация, физические процессы их обуславливающие.

- •37. Назначение хвостового оперения. Балансировочная зависимость. Общий подход к выбору оперения в начальном приближении.

- •44. Основные модели напряженно-деформированного состояния,используемые для прочноскрепленных зарядов рдтт. Запасы прочности, как соотношение разрушающей и расчетной нагрузок. Коэффициент безопасности.

- •45. Математическая постановка мкэ. Основные этапы решения задачи мкэ. Запись основных соотношений теории упругости для конечного элемента в матричной форме.

- •46.Расчет пластин. Основные уравнения и гипотезы. Вывод основных уравнений теории тонких пластин в декартовой системе координат.

- •47.Изгиб пластин. Дифференциальное уравнение упругой поверхности пластины. Методы решения дифференциального уравнения пластины.

- •48.Геометрия оболочек вращения. Гипотезы кирхгофа-лява и геометрические соотношения. Основные соотношения общей теории оболочек.

- •49. Уравнения безмоментной теории оболочек(бто). Уранения осесимметиричной задачи. Сферическая и цилиндрическая оболочки при действии внутреннего давления.

- •51.Устойчивость цилиндрических оболочек. Основные уравнения устойчивости цилиндрических оболочек. Устойчивость цилиндрических оболочек при осевом сжатии и внешнем давлении.

- •52. Основные силы, действующие на корпус ла в полёте и характер их изменений. Определение осевых сил, действующих на корпус ла в полёте.

- •53.Расчет топливных отсеков. Расчет корпуса рдтт. Расчет сферических, эллиптических и торосферических днищ. Особенности расчета на прочность конструкции жрд.

- •54.Конструкция и расчет сопловых блоков двигателей.

- •55.Конструкция и расчет обечаек камер сгорания рдтт.

- •56.Конструкция и расчет органов управления

- •57.Конструкторско-технологическая характеристика соединений.

- •2.Неразъемные

- •58. Конструкция баростендов для испытания двигателей

- •59. Надежность ла на этапе отработки.

- •60.Надежность ла на этапе серийного производства..

- •61. Содержание эксплуатационных испытаний рдтт при отработке.

- •62. Испытание рдтт на служебную безопасность.

- •63.Способы наведния на цель. Системы управления зур.

- •64.Расчетные траектории – телеуправляемые, самонаводящиеся, с комбинированной системой управления.

- •65.Классификация крылатых ракет. Типы траекторий крылатых ракет. Траектория пикирования крылатой ракеты.

- •66.Особенности конструкции, системы наведения и проектированияя авиационными ракетами. Противоспутниковые авиционные ракеты

- •68. Классификация ракетных снарядов

- •69.Методика проведения статического прочностного анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •70. Методика проведения модального анализа прочноскрепленного заряда рдтт с использованием конечно- элементных пакетов.

- •71.Методика проведения гармонического анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •72.Методика проведения динамического анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •73. Методика определения ндс прочноскрепленного заряда рдтт при действии температуры с использованием конечно-элементных пакетов.

- •74.Методика проведения температурно-прочностного анализа прочноскрепленного заряда рдтт с использованием конечно-элементных пакетов.

- •75.Методика проведения расчета на устойчивость цилиндрической оболочки с использованием конечно-элементных пакетов.

- •76.Общие сведения о пкм. Основные определения, структура материалов, фазы, назначение связующих и наполнителей в составе материалов.

- •78.Формование изделий из пкм методы форования:намотка, прессование, автоклавное формование, режимы формования.

- •79. Физико-мех., теплофизические и др. Свойства угле-, стекло-, органо , боропластиков, термопластичных км.

- •80. Теплонапряженные узлы ла и дла из пкм. Расчет температурных полей,анализ толщин с учетом и без учета абляции,оценка тепло и термостоикости.

- •81.Структурные особенности материала и учет их в конструкциях, анализ прочности.

- •82. Химическая стойкость пкм в конструкциях ла и дла

- •83. Техническая подготовка производства.

- •84. Тип производств и его определение.

- •85.Точечные диаграммы и практические кривые распределения (рассеивания) размеров(погрешностей).

- •86.Классификация баз. Принципы совмещения баз при постороении операций. Принцип постоянства баз.

- •87. Погрешности обработки, вызываемые установкой заготовок.

- •88.Припуски. Максимальный и минимальный припуски.

- •89.Понятине технологичности. Количественная оценка технологичности. Качественная оценка технологичности.

- •90. Основные принципы построения технологических процессов.

- •91 Принципы выбора топлива и формы заряда для конкретной конструкции рдтт

- •92. Сравнительный анализ характеристик баллиститных и смечевых твердых топлив.

- •93.Особенности проектирования заряда торцевого горения.

- •94. Факторы, влияющие на скорость горения твердого топлива

- •95. Принцип выбора бронирующего покрытия для заряда тт.

- •96.Типы воспламенительных составов и принципы проектированиявоспламенителей.

- •97. Технология производства зарядов из смесевых твердых топлив.

- •98.Технология изготовления зарядов из баллиститных твердых топлив.

- •99.Технология нанесения бронирующих (от 3 до 8 мм)

- •100.Технология крепления зарядов твердого топлива в камере сгорания рддт

- •101.Технология подготовки корпусов рдтт перед их заполнением.

- •102.Технология производства пиротехнических воспламенительных составов.

- •109. Назначение и содержание технического задания.

- •110.Назначение и содержание технического предложения

- •111. Назначение и содержание эскизного и технического проектов

- •112.Назначение и содержание программы и методики испытаний.

- •113.Назначение и содержание правил по обращению.

- •114.Назначение и содержание технических условий

- •115.Динамика системы поверхность горения - камера

- •120.Динамическое состояние заряда: вязкоупругая модель.

- •122.Расчет динамического ндс по коэффициентам усиления. Определения расчетных случаев оценки динамической прочности заряда при продольной акустической неустойчивости рдтт.

57.Конструкторско-технологическая характеристика соединений.

Соединения: 1.Разъемные

Штифто-болтовые соединения предназначено для соединения стеклопластикого корпуса или раструба сопла с металлическим днищем или фланцем. Известно, что смола являющаяся связующим в стеклопластиковой композиции, обладает низкой прочностью на скол. Поэтому с целью обеспечения работы стеклопластика на растяжение и на смятие стеклопластиковую оболочку корпуса РДТТ изготавливают с плавным переходом в утолщённую, армированную полосами стеклоткани законцовку. В утолщённой законцовке делают глухие радиальные отверстия, в которые вклеивают штифты с резьбовыми отверстиями. В штифты вворачиваются болты, притягивающие фланец днища.

Шпоночные и клиновые соединения

Применение шпоночных и клиновых соединений при стыковке металлических корпусов и днищ РДТТ позволяет избавиться от перечисленных недостатков.

Применение Фланцевых болтовых соединений для стыковки корпусов и днищ большого диаметра (более 1,5 м) приводит к необходимости выполнения большого числа резьбовых отверстий во фланцах из высокопрочных сталей и титановых сплавов, а также ввинчивания, затяжки и контровки большого количества болтов, существенно снижающих уровень технологичности конструкции таких соединений. Резьбовые соединения обладают наибольшей пассивной массой конструкции, но более технологичны при сборке. При диаметрах стыкуемых отверстий более 400 мм усилия заворачивания становятся весьма значительными. Поэтому резьбовые соединения рекомендованы для РДТТ небольшого диаметра, когда технологичность имеет большее значение, чем массовое совершенство. При стыковке металлических днищ со стеклопластиковым корпусом применяется ленточно-резьбовое соединение.

2.Неразъемные

Сварные соединения.Для корпусов РДТТ характерны одноразовые статические и малоцикловые статические нагружения, это позволяет применять сварные соединения.

Главное требование к ним предельное уменьшение концентраций напряжений.

Это обеспечивается применением соединений встык элементов с равными толщинами или с плавными переходами.

Клеевые соединения применяются в РДТТ для крепления теплозащитных материалов и эрозионно-стойких элементов конструкции. С помощью клеев соединяются топливные заряды с корпусом. Для крепления бортовых коммуникаций и силовых узлов также применяются клеи. Можно утверждать, что в РДТТ клеевые соединения наиболее распространены.

Клёпочные соединения редко применяются в ракетной технике, но т. к. хорошо работают в условиях циклического нагружения широко применяются в самолётостроении.

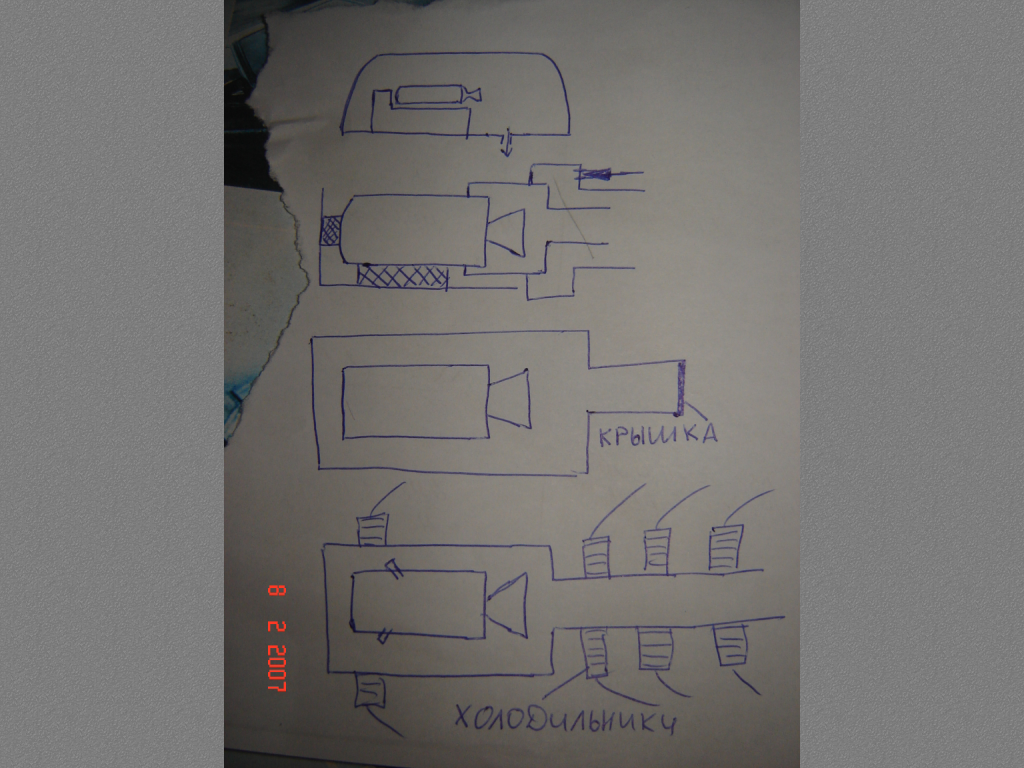

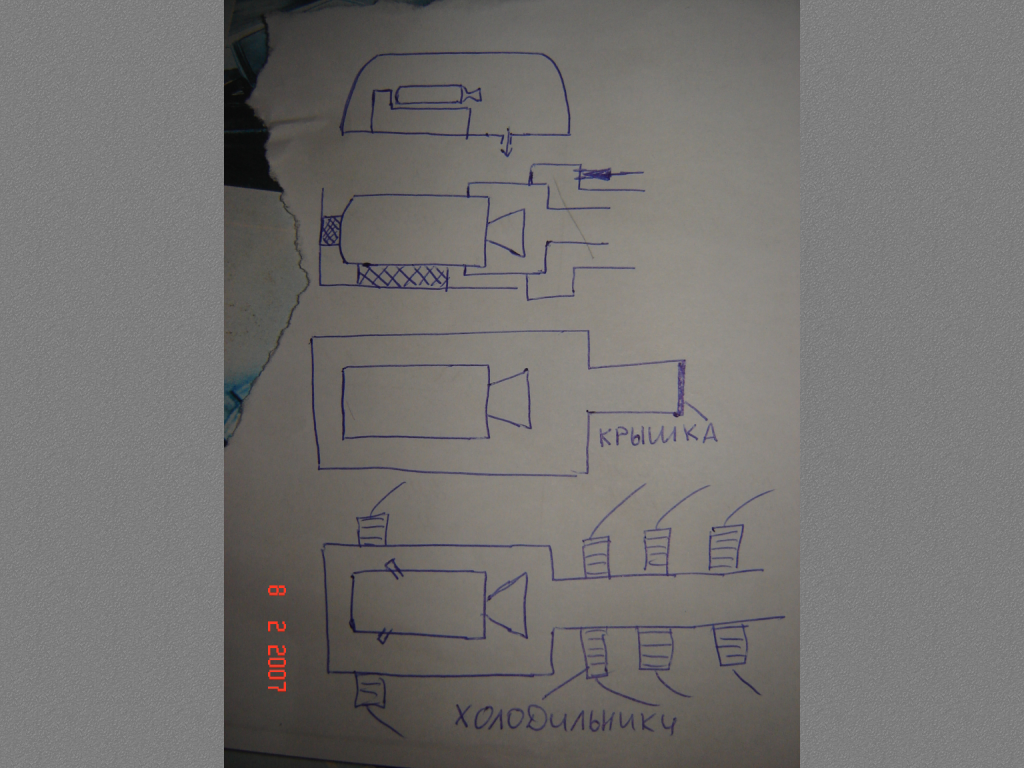

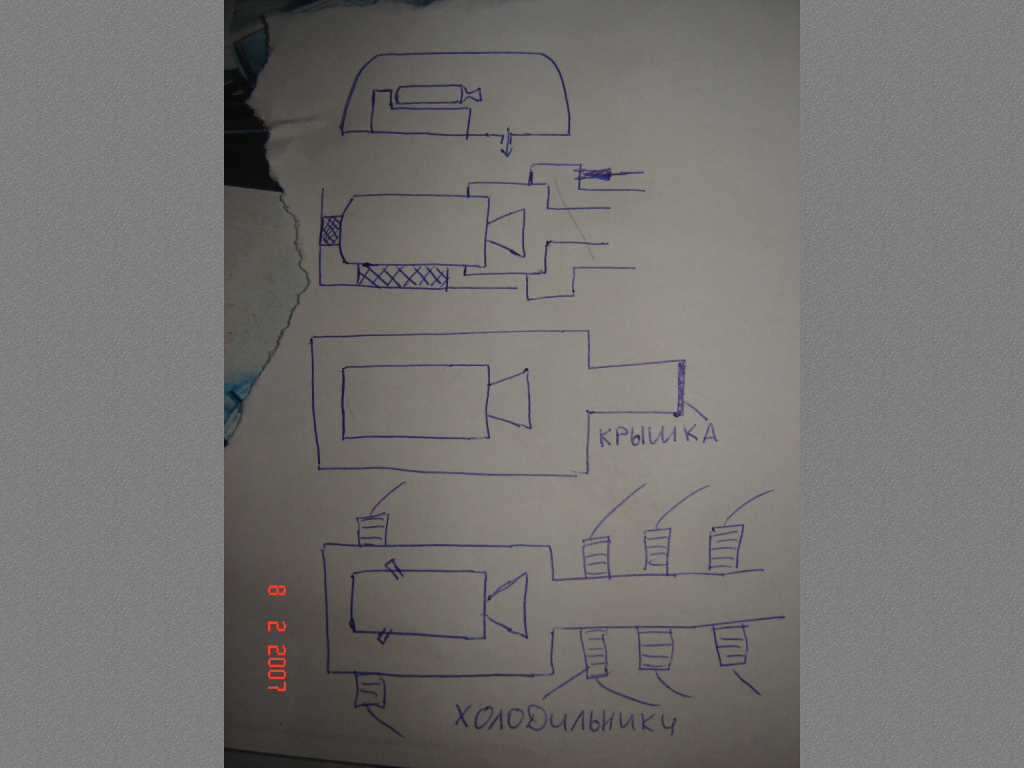

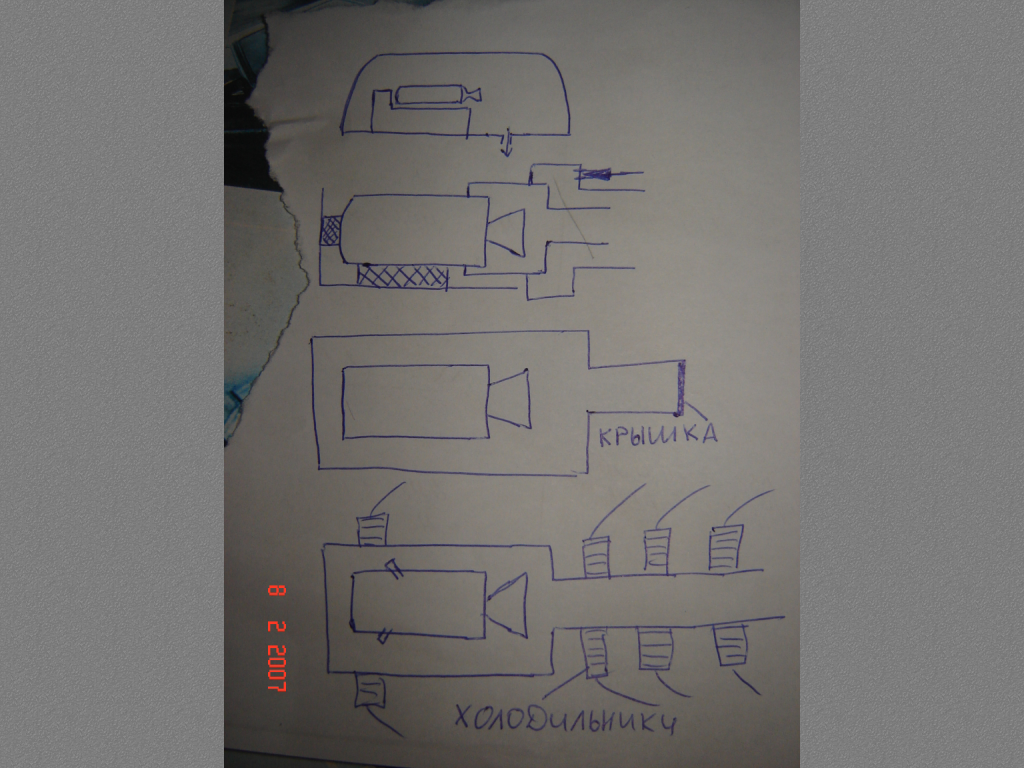

58. Конструкция баростендов для испытания двигателей

Применяют в том случае, когда работа двигателя сильно зависит от внешнего давления (двигатели космического направления, двигатели больших высот >12 км). Внешнее давление влияет на: единичный импульс; на отсечку тяги; на тягу в период после действия (ЖРД); меняются тепловые режимы работы конструкции; на работу органов управления (меняются нагрузки на рулевые машинки).

К онструкции

баростендов.

онструкции

баростендов.

Без отвода продуктов сгорания. Двигатель помещается в барокамеру, объем который значительно превышает объем двигателя. Барокамера закрывается, в ней создается пониженное давление, равное рабочему давлению на срезе сопла двигателя. Двигатель запускается и проводится его испытание. На этом стенде хорошо имитируется только начальный период работы двигателя, т.к. из-за притока продуктов сгорания от двигателя в барокамере происходит постоянный рост давления. Стенд простой и дешевый.

Э

жекторный

насадок. Представляют собой кожух,

надеваемый на заднюю часть двигателя

и закрывающий все сопло. Открытая часть

кожуха сосна с соплом. При работе

двигателя, его продукты сгорания, проходя

через отверстие кожуха, увлекают за

собой газ, находящийся в кожухе и снижают

в нем давление. Другими словами, сам

двигатель создает разрежение за срезом

сопла. При использовании этой схемы

хорошо имитируется стационарный режим

работы двигателя, но выход на режим и

процесс спада проверить не удается,

т.к. поток продуктов из сопла незначительный

и разрежение в кожухе мало. Данную схему

можно усовершенствовать, добавив еще

один эжектор, который создает разрежение

только на участке выхода двигателя на

режим и спада. Второй эжектор включается

только в начале и в конце работы

двигателя. Достоинство этой схемы -

имитируется весь период работы двигателя.

Недостаток – невозможность имитации

узлов отсечки тяги.

жекторный

насадок. Представляют собой кожух,

надеваемый на заднюю часть двигателя

и закрывающий все сопло. Открытая часть

кожуха сосна с соплом. При работе

двигателя, его продукты сгорания, проходя

через отверстие кожуха, увлекают за

собой газ, находящийся в кожухе и снижают

в нем давление. Другими словами, сам

двигатель создает разрежение за срезом

сопла. При использовании этой схемы

хорошо имитируется стационарный режим

работы двигателя, но выход на режим и

процесс спада проверить не удается,

т.к. поток продуктов из сопла незначительный

и разрежение в кожухе мало. Данную схему

можно усовершенствовать, добавив еще

один эжектор, который создает разрежение

только на участке выхода двигателя на

режим и спада. Второй эжектор включается

только в начале и в конце работы

двигателя. Достоинство этой схемы -

имитируется весь период работы двигателя.

Недостаток – невозможность имитации

узлов отсечки тяги.

Баростенд с предварительным разряжением. Из барокамеры откачивают весь газ до создания нужного давления. Соосно с соплом расположен диффузор, закрытый заглушкой. В момент запуска двигателя заглушка отстреливается, и далее диффузор работает как эжектор, препятствуя повышению давления в барокамере. Данная конструкция позволяет имитировать начальный и стационарный режимы работы двигателя, но на участке спада она совершенно неэффективна. Кроме этого, данная схема не дает возможности проверить работу узлов отсечки тяги.

Баростенд

с полным удалением газа. Двигатель

устанавливается в барокамеру, которая

имеет отводную трубу с расположенными

на ней холодильниками, через которые

проходят продукты сгорания. Газ постоянно

откачивается с помощью специального

эжектора. У сопел узлов отсечки тяги

устанавливаются патрубки с холодильниками,

также подсоединенные к эжектору. В

течение всего времени работы двигателя

в барокамере поддерживается заданное

давление. Холодильники уменьшают объем

газа (с 3000о до 300о -> объем

уменьшается в 8…10 раз). Чтобы сымитировать

работу двигателя на высоте 50 км с расходом

1 кг/с, необходимо в секунду откачивать

100.000 м3газа. Для этого применяют

эжекторы с подачей газа от мощных РДТТ

или ЖРД, включаемых одновременно с

испытываемым двигателем. Более дешевый

способ – паровые и водяные эжекторы

(на одно испытание требуется 360 тонн

воды и источник энергии 10 МВт). Самый

дешевый способ использовать турбореактивные

двигатели, отработавшие свой летный

ресурс.

Баростенд

с полным удалением газа. Двигатель

устанавливается в барокамеру, которая

имеет отводную трубу с расположенными

на ней холодильниками, через которые

проходят продукты сгорания. Газ постоянно

откачивается с помощью специального

эжектора. У сопел узлов отсечки тяги

устанавливаются патрубки с холодильниками,

также подсоединенные к эжектору. В

течение всего времени работы двигателя

в барокамере поддерживается заданное

давление. Холодильники уменьшают объем

газа (с 3000о до 300о -> объем

уменьшается в 8…10 раз). Чтобы сымитировать

работу двигателя на высоте 50 км с расходом

1 кг/с, необходимо в секунду откачивать

100.000 м3газа. Для этого применяют

эжекторы с подачей газа от мощных РДТТ

или ЖРД, включаемых одновременно с

испытываемым двигателем. Более дешевый

способ – паровые и водяные эжекторы

(на одно испытание требуется 360 тонн

воды и источник энергии 10 МВт). Самый

дешевый способ использовать турбореактивные

двигатели, отработавшие свой летный

ресурс.