- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

9.2. Особенности конструирования и изготовления оснастки

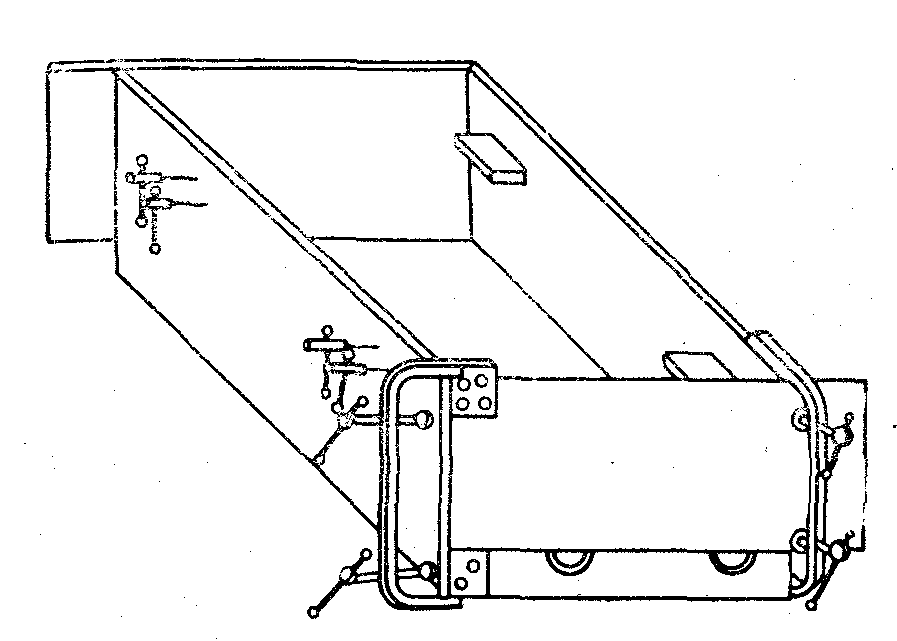

Штампы чаще всего изготовляют методом отливки. Процесс состоит из четырех операций (рис. 151): 1) изготовление модели матрицы; 2) отливка матрицы; 3) зачистка и доводка матрицы; 4) отливка пуансона по матрице.

При изготовлении формы для отливки матрицы можно использовать деревянную модель или эталонную деталь, с которых снимают гипсослепок. По гипсослепку формуют в опоке модель. При формовке закладывают рымболты, используемые при транспортировке матрицы подъемно-транспортными механизмами. Матрицы отливают из металлических сплавов в открытые земляные формы. Литник при этом устанавливают так, чтобы заливка происходила с нижней точки матрицы (рис. 152). После отливки и застывания металла отлитую матрицу извлекают из опоки и производят строжку установочной плоскости. Если установочная плоскость, скоординированная при отливке с контуром детали, имела строго горизонтальное положение, то строжку выполнять необязательно. В теле матрицы обычно делают четыре кармана по бокам для закрепления ее при помощи планок на столе падающего молота или пресса. Формовка матрицы возможна и по слепку из пескоклеевой массы, снятому с эталонной детали или макета поверхности.

9.2.1. Отливка пуансонов из тлк-э

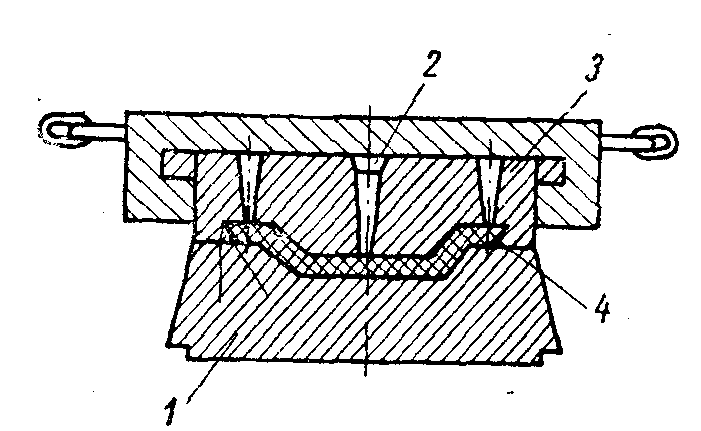

Отливку пуансона из ТЛК-Э обычно производят по матрице . Для отливки пуансонов применяют разборные типовые опоки, размеры которых в свету соответствуют размерам матрицы в плане. В таких опоках устанавливают бобышки (на 70—80 мм ниже верха пуансона) для образования гнезд, необходимых при закреплении пуансона (рис. 153). Кроме того, предусматривают установку бобышек для рымболтов.

Перед заливкой массы ТЛК-Э матрицу нагревают до 160— 190° С. На ее поверхность наносят слой машинного масла и заливают ТЛК-Э. Перед заливкой необходимо установить матрицу строго горизонтально.

Из свинцовых сплавов пуансоны отливают тоже по матрице, но этот способ имеет свою специфику. В книге он не рассматривается, поскольку применение свинцовых сплавов в пуансонах непрогрессивно.

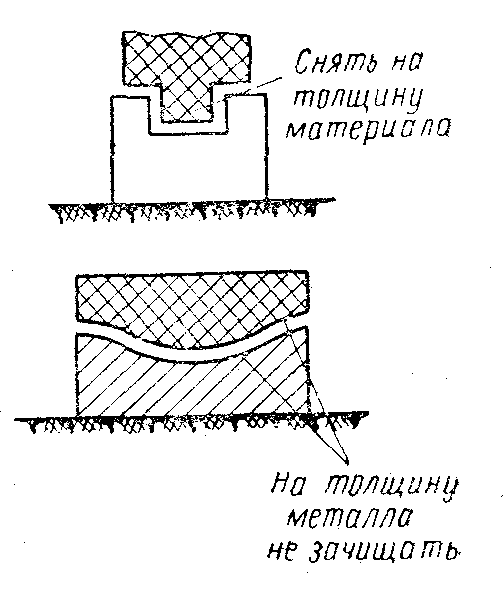

После затвердевания массы верхнюю плоскость пуансона обрабатывают фрезерованием или строганием. Если в пуансоне имеются вертикальные стенки или стенки с наклоном более 25°, то требуется уменьшение размеров пуансона на толщину штампуемого материала (рис. 154). В и остальных ее местах толщину не учитывают, поскольку пуансон обладает некоторой упругостью.

Рис. 153. Опока для отливки матриц из ТЛК-Э

Рис. 154. Схема уменьшения размеров пуансона на толщину штампуемого материала

Пуансоны, которые изнашиваются значительно быстрее матрицы, ремонтируют путем запрессовки в нагретую до 200° С матрицу с давлением 0,5 0,8 МПа. Поверхность соприкосновения пуансона с 'матрицей размягчается, и пуансон восстанавливает свои первоначальные размеры. В местах, где учитывают толщину металла, вставляют вкладки.

9.2.2. Изготовление пуансонов с применением дкм

Массу ДКМ применяют для облицовки литого корпуса пуансона, имеющего приблизительные размеры. На матрицу накладывают слой ДКМ в 2—2,5 раза больше толщины готовой облицовки. Перед укладкой массы поверхность матрицы покрывают тонким слоем парафина или технического вазелина. По краям матрицы устанавливают прокладки, определяющие положение пуансона по отношению к матрице (рис. 155). Массу следует запрессовывать с усилием, обеспечивающим удельное давление не менее 0,2 МПа. Это можно осуществить прессом или наложением груза. Если давление запрессовки повысить до 1,5 2,0 МПа, то это увеличит прочность и стойкость пуансона на 25—30%.

В нагруженном состоянии штамп выдерживают в течение 25—40 мин, затем давление снимают и штамп в закрытом виде выдерживают 8 час до полного затвердевания массы. После затвердевания облой обрубают.

Материал у пуансона снимают на толщину штампуемого металла детали только при толщинах более 0,8 мм и в местах, где стенки пуансона имеют угол наклона более 75°.

Рис. 155. Процесс запрессовки облицовки из ДКМ на пуансон:

1 — корпус пуансона; 2 — облицовка из древесноклеевой массы; 3—избыток массы; 4 — матрица; 5 — прокладка.

Ремонт пуансона в местах выработки или выкрашивания ведут в следующем порядке: вырубают материал в ремонтируемой зоне, наносят слой свежей массы ДКМ, и пуансон запрессовывают в матрицу.

При небольших дефектах применяют композиции из графита и клея ВИАМ-БЗ (40% графита,60% клея по весу). Эту же композицию применяют для шпаклевки отремонтированных мест, имеющих неровности.

9.3.3. Изготовление пуансонов с применением эпоксипласта

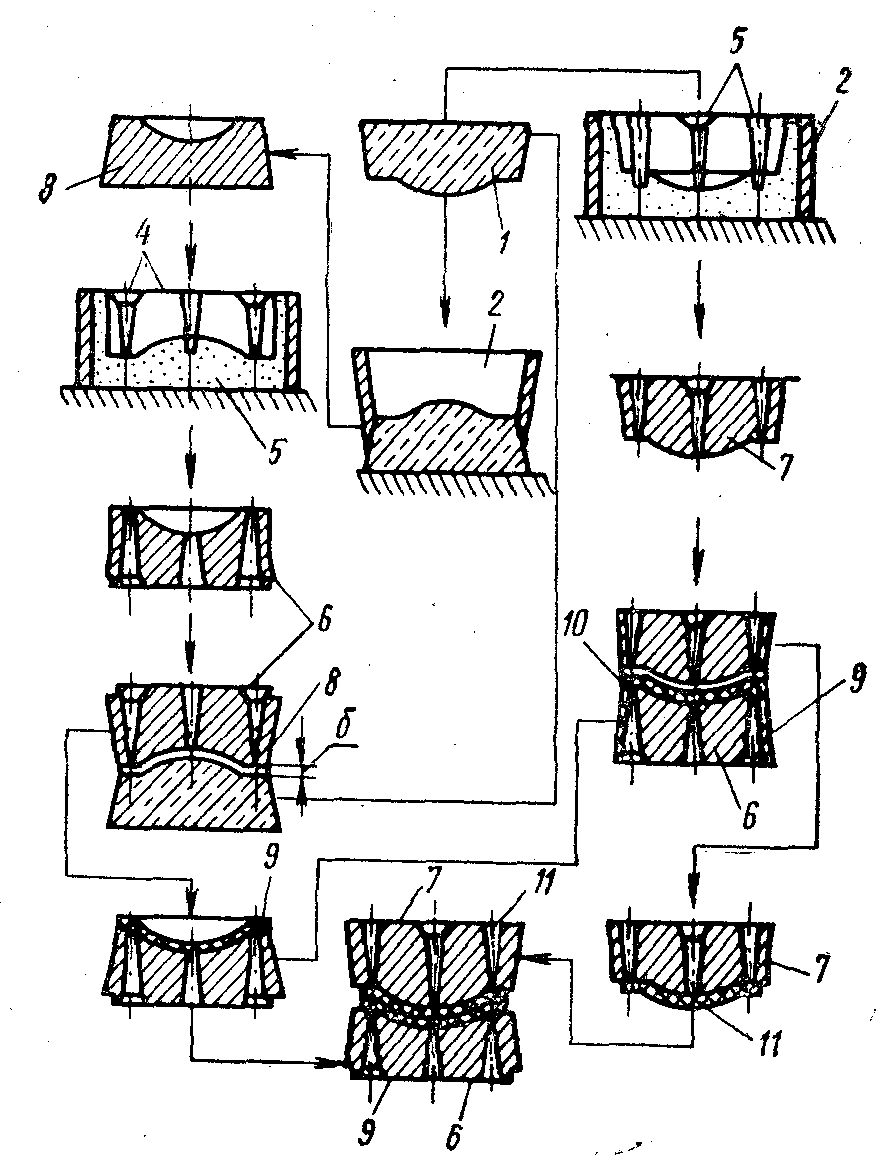

Эпоксидные пластики применяют обычно для облицовки пуансонов. Облицовку производят методом литья (эпоксидный пластик не требует уплотнения запрессовкой). На рис. 156 приведена схема монтажа на матрице корпуса пуансона для отливки облицовки.

Следует отметить, что по этой схеме возможна облицовка не только из эпоксидной композиции, но и из массы ТЛК-Э, но в последнем случае должны быть большего диаметра, поскольку они одновременно будут являться системой закрепления пластмассы на пуансоне. Кроме того, при. отливке ТЛК-Э необходим нагрев матрицы и корпуса пуансона до температуры 160—190° С. Отливка эпоксипласта имеет некоторую специфику. Лицевая поверхность корпуса пуансона должна быть шероховатой, для этого его обдувают песком.

Рис. 156. Схема монтажа на матрице литниковые стояки и выпоры корпуса пуансона для отливки облицовки из эпоксипласта:

1 — матрица; 2 — литник; 3 — корпус пуансона; 4 — облицовка пуансона

Облицовка пуансона образуется путем заливки эпоксидной смолы в зазор между корпусом пуансона и матрицы через литники. Выпоры должны быть предусмотрены во всех зонах, где возможно скопление воздуха.

Лицевая поверхность матрицы должна быть покрыта разделительным составом, в качестве последнего применяют 20-процентный раствор полисилоксановой резины (марки Л4Р-2 или ТТ-18) в толуоле или бензине. Для образования зазора между корпусом пуансона и матрицей, а также для придания боковым стенкам облицовки необходимого угла наклона а по периметру матрицы наращивают кольцевой буртик.

Пуансон после заливки выдерживают в закрытом состоянии в течение 12—20 час до полного окончания процесса затвердевания.

На рис. 157 показан пуансон из эпоксипласта.

При облицовке эпоксидной смолой как корпуса пуансона, так и матрицы руководствуются технологической схемой, приведенной на рис. 158.

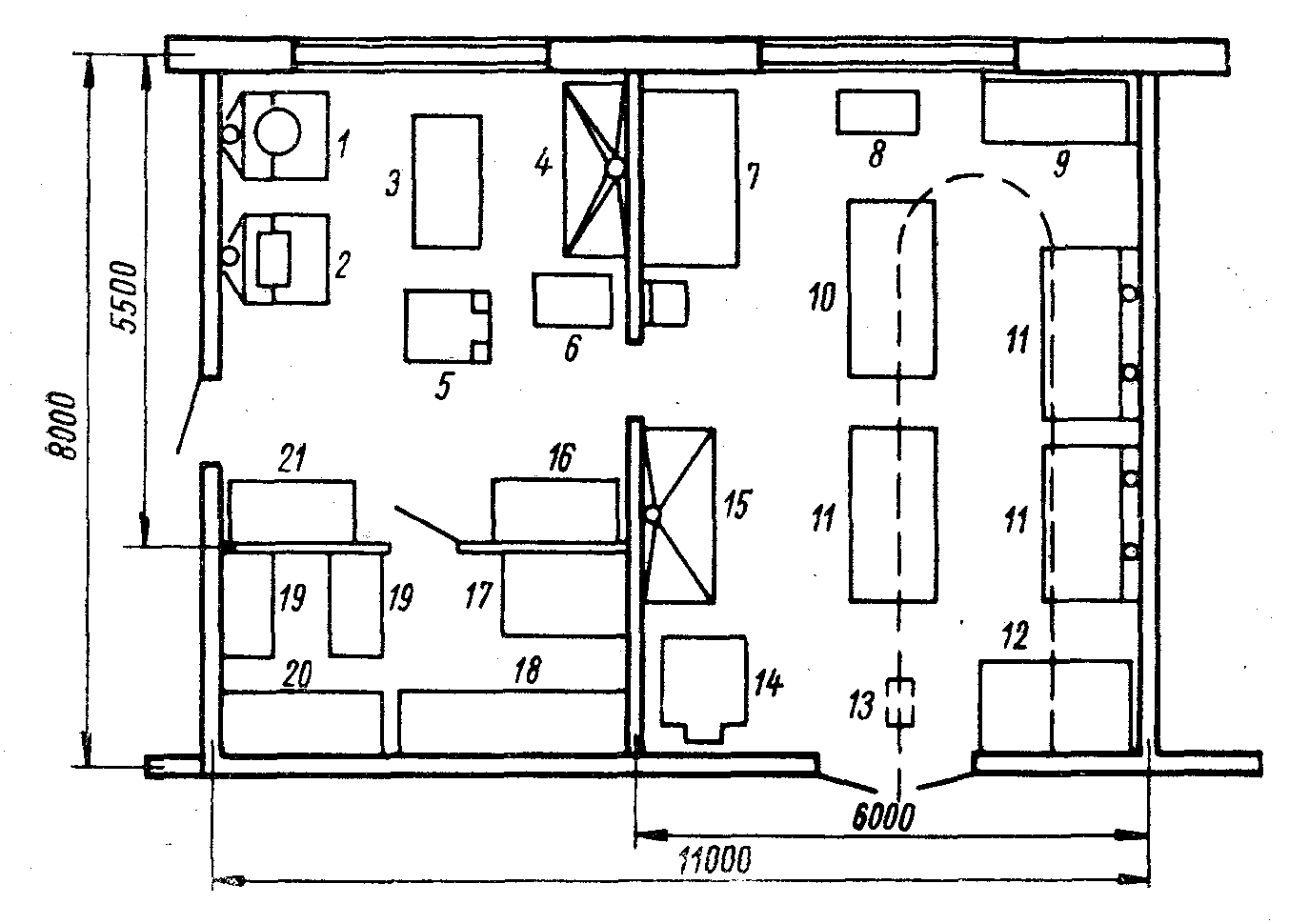

На рис. 159 дана примерная планировка мастерской для изготовления оснастки из эпоксипласта.

Рис. 157. Обтяжной пуансон из эпоксипласта

Рис.158. Технологическая схема изготовления штампа с пуансоном и матрицей, облицованными с рабочей стороны пластиком на основе эпоксидной смолы:

1— исходная модель; 2 — опока; 3 — модель матрицы; 4 —стержни; 5 — земляная форма; 6 — корпус матрицы; 7 — корпус пуансона; 8 — кольцевой буртик; 9 — пластмассовая оболочка; 10 — кольцевой буртик; 11 — пластмассовая оболочка

Рис. 159. Примерная планировка мастерской для изготовления оснастки из эпоксипласта:

1 — смеситель для облицовки; 2 — смеситель для наполнителя;

3 — рабочий стол; 4 — вытяжной шкаф; 6 — вибросито; 6 — весы;

7 — термокамера; 8 — стол мастера; 9 — шкаф для инструмента;

10 — инструментальная плита; 11 — рабочий стол;

12— стол для выдержки; 13 —электротельфер; 14 —вибростол;

15 — вытяжной шкаф; 5 — термошкаф; 17 — стеллаж для бутылей;

18 — стеллаж; 19 — шкаф; 20 — ларь; 21 — шкаф для посуды