ФГБОУ ВПО «Воронежский государственный

технический университет»

ХИМИЯ, НОВЫЕ МАТЕРИАЛЫ, ХИМИЧЕСКИЕ ТЕХНОЛОГИИ

Выпуск 3

Межвузовский сборник

научных трудов

Воронеж 2012

УДК 621.38.002.3

Химия, новые материалы, химические технологии: межвуз. сб. науч. тр. Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2012. Вып. 3. 144 с.

ISBN 978-5-7731-0331-8

В сборнике научных трудов представлены статьи, в которых отражены результаты теоретических и экспериментальных исследований в области физики и химии твердого тела, материаловедения, машиностроения, полученные преподавателями, аспирантами и студентами различных специальностей физико-технического факультета ВГТУ и на других предприятиях г. Воронежа.

Материалы сборника соответствуют научному направлению “Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике” и Перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Публикуемые статьи предназначены студентам, аспирантам, инженерно-техническим работникам, специализирующимся в области материаловедения и машиностроения.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 3_ 2012.doc.

Редакционная коллегия:

В.А. Небольсин |

- д-р техн. наук, проф. – ответственный редактор, Воронежский государственный технический университет; |

Б.А. Спиридонов |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

А.Н. Корнеева |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

Д. Б. Суятин |

- канд. физ. – мат. наук, ст. науч. сотр., НИИЯФ Московского государственного университета им. М. В. Ломоносова; |

И.М. Винокурова |

- канд. техн. наук, доц. - ответственный секретарь, Воронежский государственный технический университет |

Рецензенты: |

кафедра физики и химии ВГАСУ (зав. кафедрой д-р хим. наук, проф. О. Б. Рудаков); |

|

канд. физ.-мат. наук, доц. А.Ф. Татаренков |

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ISBN 978-5-7731-0331-8 |

Коллектив авторов, 2012 |

|

Оформление. ФГБОУ ВПО “Воронежский государственный технический университет”, 2012 |

В ведение

Сборник научных трудов (выпуск 3) подготовлен на кафедре химии Воронежского государственного технического университета. В нем представлены статьи, отражающие итоги научно-исследовательской работы преподавателей, аспирантов и студентов старших курсов за последние годы.

В материалах сборника рассмотрены результаты теоретических и экспериментальных исследований в области физики и химии твердого тела, материаловедения, машиностроительных технологий, коррозии и защиты металлов.

Большое число статей посвящено решению актуальной проблемы – исследованию условий роста нитевидных кристаллов кремния из газовой фазы (влияние природы и дисперсности частиц металлов-катализаторов, параметров роста кристаллов и др.).

Представлены экспериментальные данные по изучению физико-химических свойств суперконденсаторов и показаны технологические особенности их производства.

В ряде статей рассматриваются адсорбционные свойства силикагелей, алюмогелей и композитов на основе нанопористого оксида алюминия.

Представлены сведения о закономерностях электрохимической обработки поверхности некоторых металлов и сплавов, применяемых в машиностроении. Приведены данные по результатам исследований коррозионных свойств материалов, используемых в микроэлектронике.

В сборник включены статьи, отражающие решение актуальных проблем науки о материалах, физико-химические свойства функциональных и конструкционных материалов, математическое и компьютерное моделирование некоторых физико-химических процессов.

Материалы сборника могут быть полезны специалистам различного уровня знаний, занимающихся разработкой технологий в области материаловедения, машиностроения, микроэлектроники и др.

УДК 548.52: 539.216

В.А. Небольсин, А.И. Дунаев, А.Н. Корнеева, C.C. Шмакова

ФУНДАМЕНТАЛЬНЫЕ АСПЕКТЫ КВАЗИОДНОМЕРНОГО РОСТА НИТЕВИДНЫХ КРИСТАЛЛОВ ИЗ ГАЗОВОЙ ФАЗЫ

Методами газофазного осаждения изучены фундаментальные аспекты роста нитевидных кристаллов (НК) Si и GaP на подложках ориентации {111} и др. Полученные экспериментальные и теоретические результаты позволили сделать следующий шаг в понимании механизма квазиодномерного роста НК по схеме пар→капельная жидкость→кристалл. Дана оценка термодинамической вероятности генерации ступеней роста от замкнутой границы раздела трех фаз под каплей. Приведены вывод уравнений и результаты численного расчета формы, радиуса и энергии образования критического зародыша, примыкающего к границе раздела фаз. Описана роль капли в обеспечении условий формирования совершенной структуры нитевидного кристалла

ВВЕДЕНИЕ

Для установления фундаментальных основ механизма квазиодномерного роста усов (“усами” или ”вискерами” часто называют нитевидные кристаллы (НК), следуя американскому термину “whiskers” – в переводе – усы кошки) в середине 50-х годов прошлого века была разработана дислокационно-диффузионная теория [1-3]. Однако дислокационная модель не объяснила начальные стадии и причины остановки роста усов, не ответила на вопросы о механизмах роста кристаллов при отсутствии в теле НК дислокаций и не дала убедительных объяснений изгибам и ветвлениям кристаллов. Трудности представлений о росте НК на винтовых дислокациях легко преодолеваются, как показано в 4, 5, в случае роста по известной схеме пар→жидкость→кристалл (ПЖК). Физическая природа ПЖК-механизма, по принятым представлениям [5, 6], связана со свойствами границ раздела фаз газ-жидкость и кристалл-жидкость. ПЖК-метод имеет прочную методологическую основу, хорошо исследован в физико-химическом отношении применительно к основным полупроводниковым материалам. При этом следует констатировать, что активирующая роль жидкой капли, механизм ее удивительного движения вверх от подложки и “вытягивания” за собой кристалла в рамках ПЖК-модели роста НК остаются не ясными. Нераскрыта природа и известного парадоксального факта: ярко выраженная тенденция, например, НК кремния расти с очень высокими скоростями наиболее плотноупакованной гранью ориентации {111}, характеризующейся у кристаллов алмазной решетки минимальной скоростью и слоевым механизмом роста. Направление <111> совпадает с осью роста и у кремниевых нанопроволок. Эту тенденцию установили в работе [7].

В настоящей работе установлены особенности физико-химического механизма квазиодномерного роста НК кремния и фосфида галлия из газовой фазы (диффузионно-контролируемый режим роста; зарождение кристаллических слоев по периметру смачивания капли и др.) и выработаны детальные представления о фундаментальной физической природе активации капельной жидкостью роста НК, заключающейся в существенном снижении активационного барьера зарождения кристаллических слоев вследствие выделения сфероидизирующей каплей на вершине растущего кристалла избытка свободной энергии.

МЕТОДИКА ЭКСПЕРИМЕНТА

Выращивание и легирование НК кремния проводились по методике, описанной в [8, 9], в горизонтальном кварцевом реакторе с использованием хлоридно-водородной проточной системы. НК выращивали на монокристаллических кремниевых пластинах ориентации {111} при температуре от 1300 до 1400 К. В отдельных экспериментах применялись немонокристаллические подложки (кварц, керамика) и монокристаллические кремниевые с ориентацией {110}. Молярная концентрация SiCl4 в H2 составляла от 0.005 до 0.01. В качестве металлов-катализаторов (агентов-растворителей) квазиодномерного роста НК использовались мелкодисперсные частицы Au, Pt, Cu, Ni и др. Легирующей примесью являлся газообразный бромид бора BBr3. Для получения НК GaP применялся метод химических газотранспортных реакций [10]. Источником кристаллизуемого материала была порошковая шихта монокристаллического GaP, которая помещалась в кварцевом или алундовом тигле в зоне ростовой установки с максимальной температрой 1300-1480 К. Подложками служили монокристаллические пластины GaP ориентации А{111} или В {1̄1̄1̄}. В качестве катализаторов использовались частицы Cu, St, In, Ga. Газом-носителем являлся влажный H2. Температура зоны осаждения составляла 1100–1200 К. Эпитаксиальные пленки Si и GaP выращивали в том же эксперименте, что и НК. В отдельных случаях кремниевые эпитаксиальные пленки толщиной (0.5-1)·10-5 м получали при температуре 1520-1570 К.

Морфология осадков Si и GaP изучалась методами оптической и растровой электронной микроскопии. Ориентация оси роста и структурное совершенство НК оценивались рентгеноструктурными методами. Металлографические исследования морфологии ямок плавления и положения границы раздела твердой и жидкой фаз в различные моменты времени роста НК проводили по шлифам, изготовленным в плоскости, проходящей вдоль оси кристалла и пересекающей ростовую подложку под ним.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

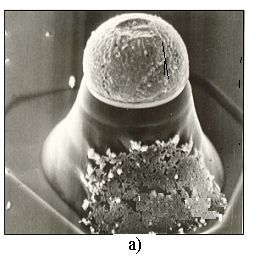

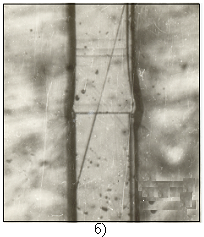

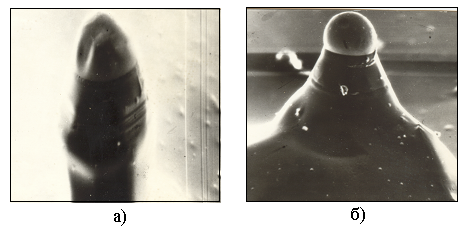

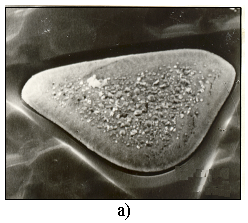

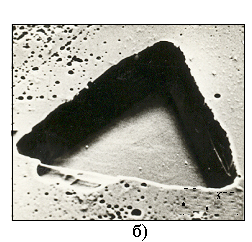

На рис. 1 а, б приведены общий вид и протравленное сечение НК Si, легированного в процессе роста бором для выявления позиций фронта кристаллизации. Поперечная примесная полоса, появившаяся в результате контролируемого легирования НК, свидетельствует о сингулярности грани 111 фронта кристаллизации. Из наблюдений за внешней формой НК Si (рис. 1а) и GaP (рис. 2а, 2б), имеющих круглое поперечное сечение, установлено, что капля металла-катализатора не опускается на боковую поверхность НК, а смачивает по своему контуру вершинную сингулярную грань ориентации 111 фронта кристаллизации. При этом точка пересечения грани 111 с образующей НК на периметре смачивания капли также является сингулярной. Поверхность капли в каждой точке на стыке трех фаз наклонена к грани под некоторым контактным углом k, равным равновесному углу смачивания грани.

Рис. 1. Внешний вид (а(×1500)) и протравленное сечение (б (×2000)) НК Si, легированного в процессе роста на цилиндрическом участке бором (поперечная примесная полоса свидетельствует о сингулярности фронта кристаллизации {111})

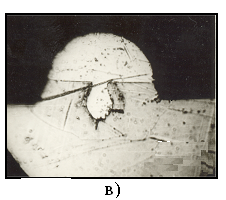

Н а

обработанных в травителе Сиртла шлифах

НК Si

обнаружено, что формирование плоского

фронта кристаллизации под каплей

начинается от границы раздела трех фаз

(рис. 2в). Рост периферийных участков

фронта для кристаллов с диаметрами

более (1-2)10-5

м может приводить к образованию

нависающих выступов и захвату жидкой

фазы в кристалл (рис. 2г).

а

обработанных в травителе Сиртла шлифах

НК Si

обнаружено, что формирование плоского

фронта кристаллизации под каплей

начинается от границы раздела трех фаз

(рис. 2в). Рост периферийных участков

фронта для кристаллов с диаметрами

более (1-2)10-5

м может приводить к образованию

нависающих выступов и захвату жидкой

фазы в кристалл (рис. 2г).

Рис. 2. Начальные стадии роста НК GaP на монокристаллической подложке с использованием в качестве агента-растворителя: а) галлия (×1100), б) меди (×1300) и продольные шлифы НК Si (в) (×1800), (г) (×1000)), иллюстрирующие форму фронта кристаллизации под каплей

Установлено также, что в отличие от капельной жидкости в процессе хлоридно-водородной эпитаксии кремния аналогичная по толщине протяженная пленка металла, например, золота на грани кремния ориентации {111} не способна вызвать быстрой кристаллизации по ПЖК-схеме, а грань растет со скоростью (~10-8 м/с), почти на два порядка меньшей скорости роста НК (~10-6 м/с). При этом температура эпитаксиальных процессов на 200-300 K выше температуры роста НК с участием жидких капель.

Помимо прямых экспериментальных наблюдений роста слоев от периферии фронта кристаллизации и установления влияния формы капли металла-катализатора на рост НК экспериментально установлены следующие факты:

- не существует определенной функциональной зависимости скорости роста НК Si и GaP от кристаллографической ориентации подложки (монокристаллическая {111}, {110} и не монокристаллическая (кварц, керамика)) и от кристаллографической ориентировки оси НК, а кристаллы в изотермических условиях всегда развиваются в направлении <111>.

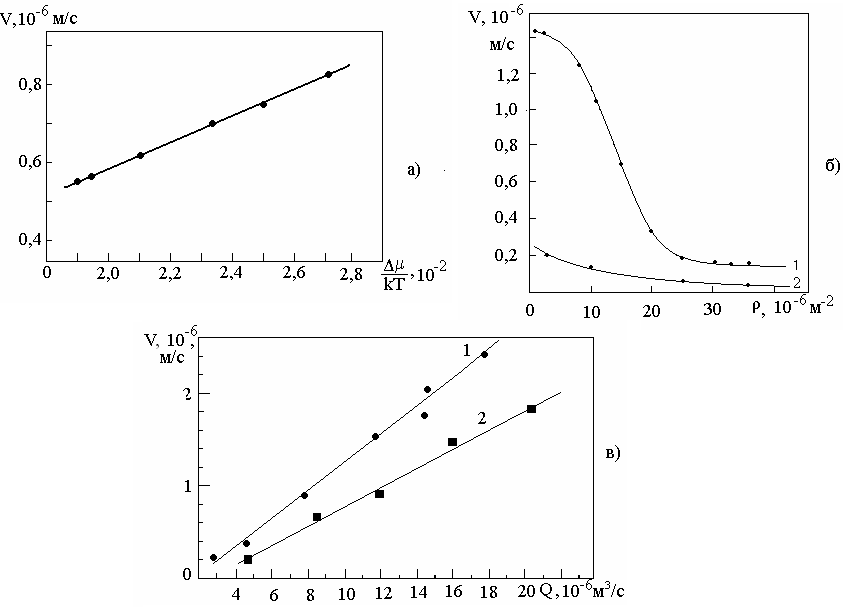

- рост НК Si и GaP протекает в диффузионном режиме при относительно низких температурах кристаллизации. О диффузионно-контролируемом режиме роста НК свидетельствуют: установленная по методике косвенного определения пересыщений [11] для НК Si с радиусами более ~0.5·10-6 м линейная зависимость скорости роста от пересыщений (рис. 3а), характерная для нормального механизма роста; обнаруженное влияние поверхностной плотности расположения НК на подложке (рис. 3б) и расхода газовой смеси (рис. 3в) на скорость роста; наличие зон питания вокруг вершин растущих кристаллов и др. [10, 12-14]. Установленный режим роста НК и полученные кинетические зависимости находятся в противоречии с кинетическим режимом и экспоненциальным законом роста соответствющих эпитаксиальных пленок в аналогичных химических процессах [15];

- в форме нитей успешно удается выращивать такие анизотропные материалы, как кремний, фосфид галлия и многие др., но до сих пор по ПЖК-схеме не получены НК изотропных веществ, например, стекол;

- в присутствии капель олова, висмута, сурьмы и некоторых других металлов, имеющих малые контактные углы на стыке фаз, вырастить НК кремния, а с участием галлия – НК фосфида галлия, практически не удается.

Наблюдаемая в экспериментах диффузионная кинетика роста НК при невысоких в сравнении с эпитаксией температурах предполагает высокие скорости протекания процессов на границах раздела фаз, что требует наличия дополнительных механизмов снижения энергетических барьеров зарождения и роста кристаллических слоев на гладкой поверхности с малыми индексами Миллера. Другими словами, если скорость роста НК сдерживается диффузией атомов к растущей грани, то на этой грани должен находиться постоянно действующий источник слоев роста.

Рис. 3. Зависимость скорости аксиального роста НК кремния от пересыщения (а) (температура кристаллизации T=1320 K, молярная концентрация SiCl4 в H2 n=0,008), от поверхностной плотности кристаллов на подложке (б) (1 -Q=1,4·10-5 м3/с, 2 - Q=2,8·10-6 м3/с), от расхода (в) газовой смеси ( 1 - Т=1340 К, 2 – Т=1360 К). Металл-активатор – медь

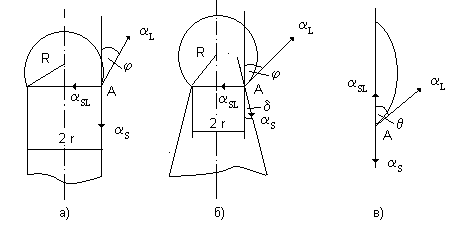

К![]() ак

было показано в работе [9] подъем капли

двухкомпонентного сплава в процессе

роста НК (рис. 4а, 4б) происходит вследствие

гистерезиса контактного угла на периметре

смачивания в процессе сфероидизации

(стремления принять сферическую форму)

капли. Если фактический угол смачивания

боковой поверхности НК меньше равновесного

угла смачивания

(рис. 4 в), определяемого уравнением

Юнга [17] для свободных энергий границ

раздела фаз кристалл-газ S

(111),

жидкость-газ L

и

кристалл-жидкость SL

ак

было показано в работе [9] подъем капли

двухкомпонентного сплава в процессе

роста НК (рис. 4а, 4б) происходит вследствие

гистерезиса контактного угла на периметре

смачивания в процессе сфероидизации

(стремления принять сферическую форму)

капли. Если фактический угол смачивания

боковой поверхности НК меньше равновесного

угла смачивания

(рис. 4 в), определяемого уравнением

Юнга [17] для свободных энергий границ

раздела фаз кристалл-газ S

(111),

жидкость-газ L

и

кристалл-жидкость SL

в![]() озникает

движущая сила Fg,

приложенная к границе контакта

трёх фаз. Величина этой силы поверхностного

натяжения определяется как

озникает

движущая сила Fg,

приложенная к границе контакта

трёх фаз. Величина этой силы поверхностного

натяжения определяется как

где - угол наклона касательной к боковой поверхности кристалла в точке на границе раздела трех фаз к оси роста НК.

П![]()

ри

=0 выражение (2) переходит в неравенство

ри

=0 выражение (2) переходит в неравенство

Рис. 4. Схема квазиодномерного роста НК (а – постоянного радиуса (=0), б – конусного (>0), в - при равновесном сопряжении трех фаз)

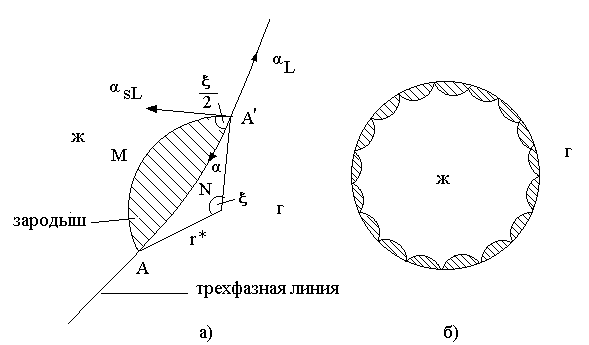

Условие (3) выполняется при <. Поэтому движение капли при росте НК можно представить как процесс, обратный растеканию жидкости по поверхности твердого тела, т.е. как процесс сфероидизации капли, стремящейся минимизировать свою свободную поверхностную энергию, высвобождая при этом избыточную энергию. Следовательно, при определенных условиях замкнутая граница раздела трех фаз по периметру смачивания капли может стать источником ступеней на периферии фронта кристаллизации под каплей. Если на периферии фронта кристаллизации НК под каплей (примыкая к границе раздела трех фаз) возникнет двумерный зародыш нового монослоя с удельной свободной энергией меньшей свободной межфазной энергии SL круглого зародыша в центре фронта кристаллизации, то линия границы раздела трех фаз может стать источником ступеней, поскольку работа образования периферийного (усеченного) зародыша (рис. 5а) будет меньше работы образования круглого зародыша. Пренебрегая ориентационной зависимостью свободной межфазной энергии, определим изменение термодинамического потенциала или энергию образования равновесного зародыша на трехфазной линии и сравним ее с энергией образования круглого критического зародыша (имеющего форму диска) на межфазной границе кристалл-жидкость.

Р ис.

5. Схемы двумерного зародыша, примыкающего

к трехфазной линии (а) и кольцевой

ступени на фронте кристаллизации под

каплей (вид сверху) (б)

ис.

5. Схемы двумерного зародыша, примыкающего

к трехфазной линии (а) и кольцевой

ступени на фронте кристаллизации под

каплей (вид сверху) (б)

П![]() усть

SL

–

эффективная разность химических

потенциалов атомов кристаллизуемого

вещества в жидкой и твердой фазах,

являющаяся движущей силой процесса

роста НК. Тогда изменение термодинамического

потенциала dF*

при образовании критического двумерного

зародыша, примыкающего к трехфазной

линии (на единицу длины линии), в процессе

роста НК постоянного диаметра можно

записать в виде:

усть

SL

–

эффективная разность химических

потенциалов атомов кристаллизуемого

вещества в жидкой и твердой фазах,

являющаяся движущей силой процесса

роста НК. Тогда изменение термодинамического

потенциала dF*

при образовании критического двумерного

зародыша, примыкающего к трехфазной

линии (на единицу длины линии), в процессе

роста НК постоянного диаметра можно

записать в виде:

где dN – число атомов в зародыше, r* – радиус критического зародыша высотой h, - угол дуги окружности, примыкающей к трехфазной линии.

Первое слагаемое в (4) дает уменьшение объемного термодинамического потенциала системы, а второе и третье слагаемые определяют увеличение свободной межфазной энергии из-за появления ступени в области тройного стыка фаз.

О![]() бозначая

через

объем,

приходящийся на один атом кристаллизуемого

вещества в твердой фазе, а угол дуги

окружности через =

/180, запишем выражение для числа атомов

в критическом зародыше

бозначая

через

объем,

приходящийся на один атом кристаллизуемого

вещества в твердой фазе, а угол дуги

окружности через =

/180, запишем выражение для числа атомов

в критическом зародыше

П![]() одставляя

(5) в (4), получим

одставляя

(5) в (4), получим

Преимущественно возникают такие зародыши, для которых убыль термодинамического потенциала максимальна. Экстремальные характеристики убыли термодинамического потенциала зародыша находим дифференцированием (6) по r* и . Приравнивая к нулю производные функций, получим систему уравнений

Решая

эту систему уравнений, находим радиус

критического зародыша

Решая

эту систему уравнений, находим радиус

критического зародыша

где

удовлетворяет трансцедентному уравнению

где

удовлетворяет трансцедентному уравнению

Уравнение (9) описывает форму примыкающего к границе раздела трех фаз равновесного критического зародыша под каплей, которая определяется исключительно соотношением между межфазными энергиями и не имеет иной термодинамической зависимости. Обозначим =(S - L)/SL , тогда уравнение (9) можно записать в виде

что удобно для графического нахождения обратной зависимости ().

Для конкретных систем роста НК, например, Si-Ме <<1. Полагая в первом приближении 0, находим = (=1800). Т.е. форма зародыша в области тройного стыка представляет собой приблизительно половину круга.

Из выражения (8) находим радиус критического зародыша

![]()

Подставляя (11) в (6), получаем выражение для энергии критического зародыша, примыкающего к трехфазной линии

![]()

Аналогичное выражение для энергии круглого зародыша внутри кристаллизационной площадки имеет вид

![]()

Выражение (13) приводит к численному значению величины свободной энергии круглого зародыша под каплей, в два раза превышающему величину энергии критического зародыша, примыкающего к трехфазной линии (12).

Поскольку величина находится в промежутке 2 (от полного отсутствия контакта с трехфазной линией =2, когда наличие трехфазной границы не дает никакого энергетического выигрыша (=3600 и =1) до максимального взаимодействия с границей при = (=1800 и =0)), то, в нашем случае, образование зародышей, примыкающих к трехфазной границе энергетически облегчено и почти в два раза (dF/dF*2) выгоднее образования зародышей вблизи центра фронта кристаллизации под каплей.

Существенное уменьшение энергии образования критических зародышей на границе раздела трех фаз объясняет то, что трехфазная линия становится источником ступеней, а необходимое для роста грани пересыщение при этом понижается.

Для роста НК при Т=1300 К в конкретной системе Si-Au в контакте с хлоридно-водородной средой и значений S=0.170 Дж/м2, L=0.127 Дж/м2, SL=0.106 Дж/м2 [11] из выражения (10) находим 1.28 (2300). Учитывая среднюю величину относительного пересыщения, развиваемого в капле расплава ~0.1 (SL1.8·10-21 Дж) [6], и =2·10-29 м3, из выражения (8) находим радиус критического зародыша, примыкающего к границе раздела трех фаз, r*1·10-9 м, или 10 Å. Радиус критического зародыша, как видим, превышает межатомное расстояние в кристалле. Сравнивая полученную величину радиуса критического зародыша со средними размерами ростовой площадки под каплей (радиусом НК r1·10-5 м), можно определить, что на периметре смачивания капли укладывается около 104 зародышей критического размера (рис. 5б).

Зная величину радиуса r*, по формуле (12) произведем численную оценку энергии образования критического зародыша, примыкающего к трехфазной линии, dF*5.0·10-20 Дж (для сравнения энергия активации диффузии атомов кремния в расплаве золота в указанных условиях составляет ~8.0·10-20 Дж (0.5 эВ) [20]). Сопоставляя полученное значение dF* со средней тепловой энергией колеблющихся атомов kT при типичных температурах роста НК T=1300-1400 К, найдем dF*/kT2.5-2.8. Аналогичная dF* величина энергии образования круглых критических зародышей при кристаллизации по схеме пар-кристалл, характерной для эпитаксиального роста пленок кремния из газовой фазы, составляет 2.8·10-19 Дж. Данное значение получено для грани {111} кремния по формуле (13) с заменой SL на S=0.170 Дж/м2. Отсюда отношение энергий образования двумерных зародышей на границе кристалл-газ и на границе жидкость-кристалл на трехфазной линии составит приблизительно ~5.7. Если учесть, что при лимитировании процесса активационной стадией скорость роста зависит от энергии зародышеобразования экспоненциально, то станет понятным, почему НК могут расти с высокими в сравнении с эпитаксией скоростями.

Таким образом, как видим, на трехфазной линии энергия образования критических зародышей dF* по порядку величины сопоставима с kT, и процесс образования ступеней на грани фронта кристаллизации от замкнутой границы раздела фаз по периметру смачивания капли термодинамически является весьма вероятным. Другими словами, мы имеем дело с механизмом двумерного зарождения при сильно пониженном активационном барьере на границе раздела трех фаз. Рассматриваемый механизм квазиодномерного роста НК по схеме пар→капельная жидкость→кристалл, по мнению авторов, наиболее правильно называть “капельный”, т.е. при активном участии не просто жидкости, а именно небольшого объема жидкости, ограниченного в состоянии равновесия поверхностью вращения.

Физическая сущность капельного (в авторской терминологии) механизма заключается в том, что образование замкнутой границы раздела трех фаз, примыкающей к сингулярной грани фронта кристаллизации, и создание условий, при которых в капле возникает разность капиллярных давлений или приложенная к периметру смачивания нескомпенси-рованная сила поверхностного натяжения, обеспечивает смещение границы раздела фаз в направлении роста кристалла, быструю в сравнении с эпитаксией пленок кристаллизацию НК и диффузионный режим роста. Роль границ раздела фаз при росте НК по названному капельному механизму заключается в снижении активационных барьеров кристаллизации за счет выделения (сброса) сфероидизирующей каплей избыточной свободной энергии и понижения пересыщений, необходимых для роста сингулярной вершинной грани НК с заданной скоростью, а также в обеспечении на указанной грани устойчивого равновесия капли. Движущей силой процесса перемещения капли является избыток свободной энергии, источником которой служит наружная поверхность капли. При этом ступени на грани фронта кристаллизации формируются на замкнутой границе раздела фаз по периметру смачивания капли и распространяются к центру грани.

Наблюдаемая в экспериментах диффузионная кинетика роста НК обусловлена существенным облегчением процесса образования критических зародышей на кристаллизационной площадке под каплей, источником которых является замкнутая граница раздела трех фаз.

Механическое равновесие капли на грани {111} фронта кристаллизации (1), обусловленное действием сил поверхностного натяжения, определяет форму поперечного сечения кристалла, которое отражает форму границы раздела трех фаз на вершине растущего НК. Поэтому НК, образующиеся по названному капельному механизму, вырастают цилиндрическими.

Рассматриваемый механизм квазиодномерного роста НК предопределяет упорядоченное отложение слоев одновременно по всему периметру смачивания сфероидизирующей капли, и, как следствие, способствует образованию высокосовершенной структуры НК. При этом капля обеспечивает рост нитей в направлениях, соответствующих малым кристаллографическим индексам, и ограничивает под собой размеры ростовой площадки. Вследствие малых поперечных размеров растущих кристаллов (размеры определяются областью действия капиллярных сил: для систем Si-Au, Si-Cu, GaP-Cu менее 10-4 м)) возникшие под углом к оси роста (для <111>Si 19.50) дислокации выходят из НК в его основании (что не может наблюдаться у пленок). Практически идеальное строение кристаллической решетки (отсутствие дефектов и дислокаций) выражается у НК в том, что они обладают предельной прочностью.

Можно сказать, что механизм активируемого капельной жидкостью роста НК имеет ту же природу, что и известные механизмы зародышевого и дислокационного роста монокристаллов при малых пересыщениях: облегчение кристаллизации при наличии моноатомной стенки на поверхности кристалла. Роль рельефа здесь играет периферия жидких капель. Принципиальное отличие капельной схемы от вышеназванных известных механизмов заключается в источнике дополнительной свободной энергии (сфероидизирующая капля), облегчающей кристаллизацию, и в источнике слоев роста: если в первых двух это либо зародыши критических размеров, либо винтовые дислокации на поверхности, то в случае нитевидной кристаллизации действует другой, не рассматриваемый ранее источник генерации ступеней ─ замкнутая граница раздела трех фаз. Граница раздела трех фаз представляет собой постоянно действующий и создающий условия для непрерывного роста источник ступеней на периферии фронта кристаллизации под каплей, качественно аналогичный незарастающей ступеньке винтовой дислокации на поверхности кристалла в дислокационном механизме. Названный капельный механизм, как и дислокационный механизм, проявляет себя и в обратном процессе (кристалл→капельная жидкость→пар) при образовании внутренних полостей в кристаллах (“отрицательных” НК [6]) (рис. 6), аналогично дислокационным ямкам травления.

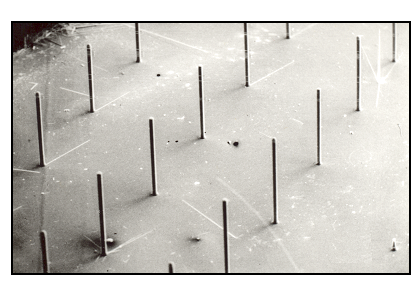

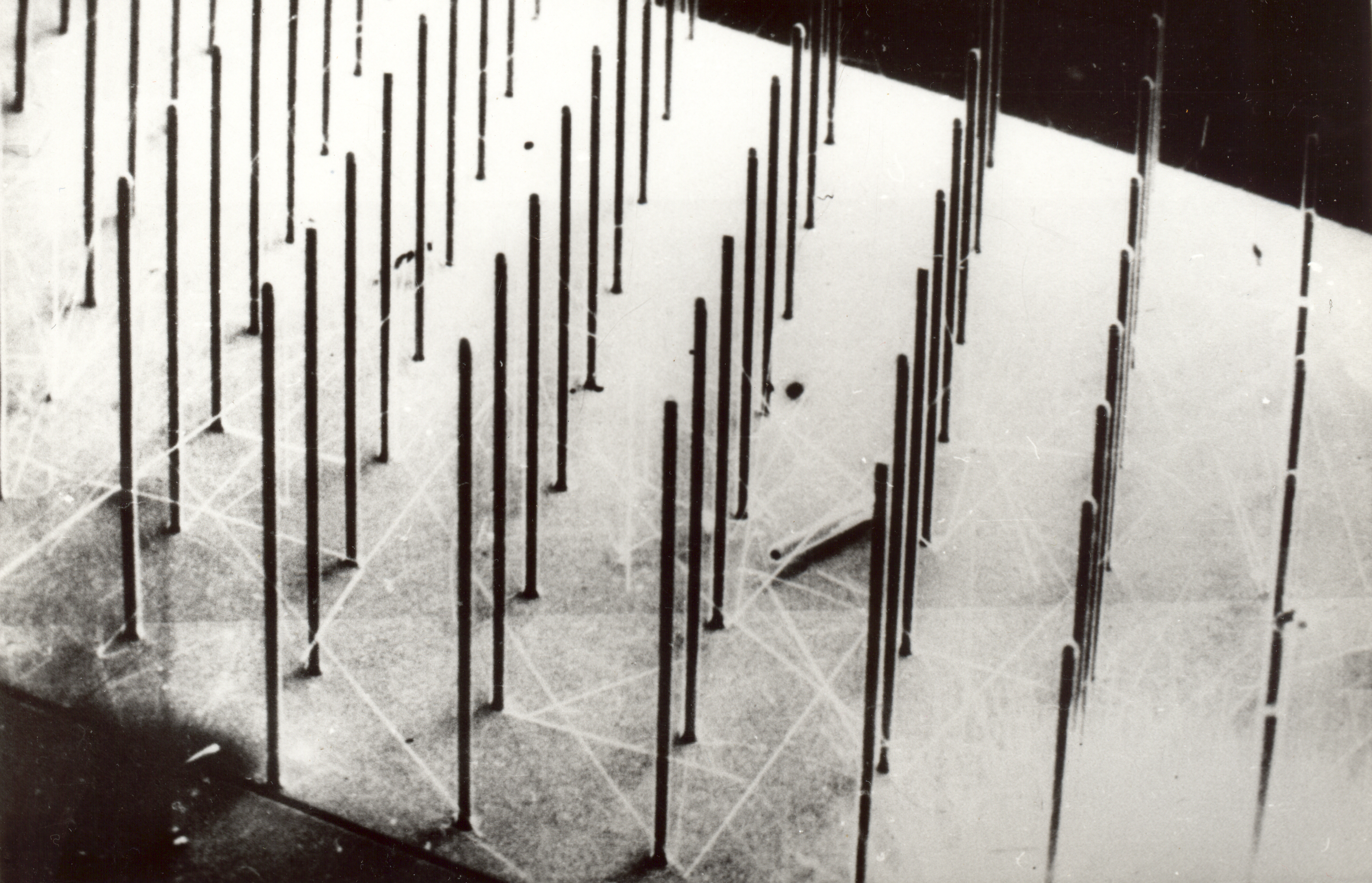

На рис. 7 приведены примеры управляемого выращивания НК кремния по схеме пар→капельная жидкость→кристалл.

ЗАКЛЮЧЕНИЕ

На основе анализа экспериментальных результатов по выращиванию НК Si и GaP из газовой фазы, а также сопоставления полученных результатов с кинетическими закономерностями роста

Рис.

6. Последовательные стадии (а (×3000), б

(×2800)) процесса газового травления

подложки кремния ориентации {111} через

жидкие капли меди

Рис.

6. Последовательные стадии (а (×3000), б

(×2800)) процесса газового травления

подложки кремния ориентации {111} через

жидкие капли меди

Рис. 7. Управляемый рост по капельному механизму упорядоченных систем НК кремния с различным размещением на монокристаллической подложке (а (×100), б (×75))

эпитаксиальных пленок Si предложен и обоснован фундаментальный физико-химический механизм роста НК, активируемого капельной жидкостью. Установлена определяющая роль свободной энергии границ раздела фаз. Идентифицирован источник ступеней роста (замкнутая граница раздела трех фаз) на сингулярной грани фронта кристаллизации. Показано, что физическая природа механизма квазиодномерного роста НК по схеме пар→капельная жидкость→кристалл заключается в снижении активационных барьеров кристаллизации за счет выделения сфероидизирующей каплей избыточной свободной энергии в области тройного стыка фаз и понижения пересыщений, необходимых для роста сингулярной вершинной грани НК с заданной скоростью, а также в обеспечении на указанной грани устойчивого равновесия капли.

Литература

1. Sears G. W. A Mechanism of Whisker Growth // Asta Met. 1955. V. 3. P. 367.

2. Dittmar W., Neumann K. Z. Uber die Gestalt und Wachstum nadelformiger Kaliumkristall // Z. Elektrochem. 1957. V. 61. Р. 70.

3. Blakely J. M, Jackson K. Growth of Crystal Whiskers // J. Chem. Phys. 1962. V.37. P. 428.

4. Wagner R. S., Ellis W. C. Vapour-Liquid-Solid Mechanism of Single Crystal Growth // Appl. Phys. Lett. 1964. V..4. P. 89.

5. Вагнер Р. Рост кристаллов по механизму пар-жидкость-кристалл // Монокристальные волокна и армированные ими материалы. Под ред. А.Т.Туманова М.: Мир, 1973. С. 56.

6. Гиваргизов Е.Н. Рост нитевидных и пластинчатых кристаллов из пара. М.: Наука, 1977. 304 с.

7. Schmidt V., Senz S., Gosele U. // Nano Lett. 2005. V. 5. No 5. P. 931.

8. Гиваргизов Е.И., Чернов А.А. Скорость роста нитевидных кристаллов по механизму пар-жидкость-кристалл и роль поверхностной энергии // Кристаллография. 1973. Т. 18. № 1. С. 147.

9. Небольсин В.А., Щетинин А.А.Роль поверхностной энергии при кристаллизации кремния по механизму пар-жидкость-кристалл // Неорган. матер. 2003. Т. 39. № 9. С.899.

10. Долгачев А.А., Небольсин В.А., Щетинин А.А., Татаренков А.Ф. Некоторые закономерности процессов газофазного осаждения нитевидных кристаллов фосфида галлия // Воронеж. политехн. ин-т. Воронеж, 1986. 55 с. Деп. в ВИНИТИ 12.02.86. № 1001-В86.

11. Гиваргизов Е.И. Роль адсорбционных слоев при эпитаксии пленок и нитевидных кристаллов // Рост кристаллов. 1980. Т.13. С.27-33.

12. Небольсин В.А., Щетинин А.А., Даринский Б.М., Попова Е.Е. О зонах питания НК кремния, растущих из газовой фазы // Изв. вузов. Физика. 1995. №10. С.22.

13. Щетинин А.А., Небольсин В.А. О температурной зависимости скорости роста нитевидных кристаллов кремния // Тез. докл. 7 Всесоюзн. конф. по росту кристаллов: М., 1988. Т. 1. С. 216.

14. Щетинин А.А., Небольсин В.А., Козенков О.Д., Попова Е.Е. Влияние газодинамических факторов на кинетику аксиального роста нитевидных кристаллов // Воронеж. политехн. ин-т: Воронеж, 1989. 19 с. Деп. в ВИНИТИ 01.05.89, № 3010-И89.

15. Нисидзава Д. Некоторые вопросы эпитаксиального роста кремния // Рост кристаллов. Под ред. К. Гудмана / М.: Мир, 1981. Т.2. С. 77.

16. Сатункин Г.А., Татарченко В.А. О механизме радиальной неустойчивости и форме начального участка нитевидных кристаллов, растущих по механизму ПЖК // Кристаллография. 1985.Т.30. № 4.С. 772.

17. Найдич Ю. В. Контактные явления в металлических расплавах. Киев: Наукова думка, 1972. 196 с.

18. Воронков В.В. О термодинамическом равновесии на линии раздела фаз // ФТТ. 1963. Т. 5. № 2. С. 570.

19. Воронков В.В. Процессы на границе фронта кристаллизации// Кристаллография. 1974. Т. 19. С. 922.

20. Горелик С.С., Дашевский М.Я. Материаловедение полупроводников. - М.: Металлургия, 1988. 584 с.

Воронежский государственный технический университет

УДК 621.35

О.Ю. Зайцева, Б.А. Спиридонов

ЭКОЛОГИЧЕСКИ ЧИСТЫЕ СОВРЕМЕННЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ

Рассмотрены основные типы современных топливных элементов, принцип их работы, механизмы протекающих электрохимических процессов, а также представлены их конструктивные особенности и применение в технике

Известно, что топливные элементы (ТЭ) - это устройства, в которых энергия окисления топлива превращается в электрическую энергию. В современной жизни ТЭ используются в качестве переносных источников энергии в военной технике и компактных альтернативных источников энергии для околоземных спутников с солнечными батареями при прохождении ими протяженных теневых участков орбиты. ТЭ представляют собой аккумуляторы мобильных телефонов, ноутбуков, КПК, а также аккумуляторные батареи в автомобилях, источниках бесперебойного питания и т.п. [1,2].

Топливный элемент подобен электробатарее, поскольку он вырабатывает постоянный ток путем химической реакции и включает анод, катод и электролит. Однако, в отличие от батарей, топливные элементы не могут накапливать электрическую энергию, не разряжаются и не требуют электричества для повторной зарядки. Топливные элементы могут постоянно вырабатывать электроэнергию, пока они имеют запас топлива и воздуха.

В отличие от других генераторов электроэнергии, таких как двигатели внутреннего сгорания или турбины, работающие на газе, угле, мазуте и пр., топливные элементы не сжигают топливо. Это означает отсутствие шумных роторов высокого давления, громкого шума при выхлопе, вибраций. Топливные элементы вырабатывают электричество путем бесшумной электрохимической реакции. Другой особенностью топливных элементов является то, что они преобразуют химическую энергию топлива напрямую в электричество, тепло и воду. Топливные элементы высокоэффективны и не производят большого количества парниковых газов, таких как углекислый газ, метан и оксид азота, поэтому они относятся к экологически чистым источникам электроэнергии. Единственным продуктом выброса при работе топливных элементов являются вода в виде пара и небольшое количество углекислого газа, который вообще не выделяется, если в качестве топлива используется чистый водород. Топливные элементы собираются в сборки, а затем в отдельные функциональные модули.

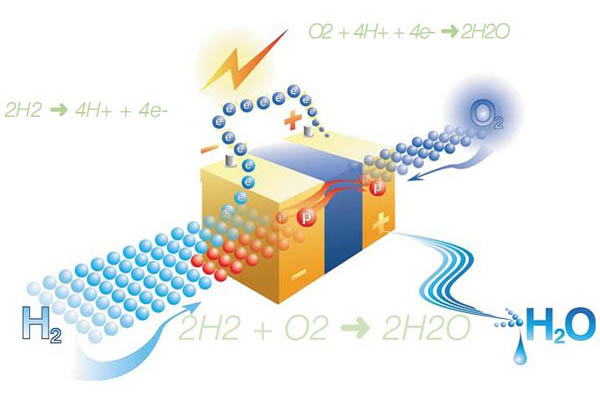

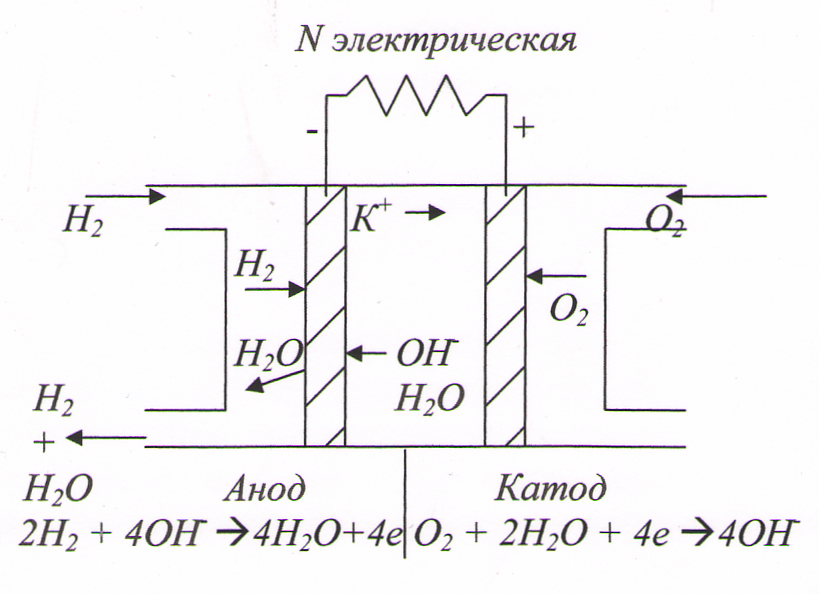

Одним из первых ТЭ был создан водородно-кислородный элемент [3]. В этом элементе происходит превращение химической энергии реакции горения водорода в электрическую энергию. Схема действия этого ТЭ представлена на рисунке 1.

Видно, что топливо окисляется на аноде, отдавая электроны.

2H![]() + 4OH

+ 4OH![]() -

4 e

= 4H

O

-

4 e

= 4H

O

Окислитель принимает их на катоде и восстанавливается:

O + 2H O + 4 e = 4OH .

Между анодом и катодом возникает разность потенциалов.

П

H

+![]() O

O

![]() H

O

H

O

При этом, отработанный пар отводится.

Анод - пористый никель- керамический сплав с включениями никелевой пыли; катод - пористый никель - керамический сплав с включениями серебряной пыли.

а)

б)

Рис. 1. Водородно-кислородный топливный элемент (а) и принцип его действия (б)

В зависимости от области рабочих температур различают низкотемпературные (до150 °С), среднетемпературные (170 – 430 °С) и высокотемпературные (500 – 1100 °С) топливные элементы. Давление, при котором находятся рабочие вещества, может быть в пределах 1 - 100 бар. В качестве электролитов используют кислотные и щелочные растворы или ионообменные мембраны (в низкотемпературных элементах), жидкости, расплавы или пасты (в области средних T и p), щелочно-карбонатные расплавы или твердые ионопроводящие материалы (при высоких рабочих температурах).

Для большего повышения скорости реакции на пористые электроды наносят каталитически активные благородные металлы, в частности Pt и Pd. Несмотря на это, проблема электродов удовлетворительно решена только для водородно-кислородных топливных элементов.

В отличие от гальванических элементов топливные элементы не могут работать без вспомогательных устройств. Для увеличения напряжения и тока элементы соединяют в батареи. Система, состоящая из батарей топливных элементов, устройств для подвода топлива и окислителя, вывода из элементов продуктов реакции, поддержания и регулирования температуры, получила название электрохимического генератора. К настоящему времени созданы электрохимические генераторы, мощностью от десятков ватт до тысячи киловатт. Удельная энергия их выше удельной энергии гальванических элементов. Наиболее разработаны кислородно-водородные генераторы, которые уже применяются на космических кораблях. Они обеспечивают космический корабль и космонавтов не только электроэнергией, но и водой, которая является продуктом горения в топливном элементе.

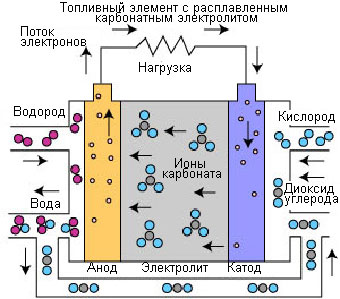

В настоящее время известно достаточно много типов ТЭ. Примером высокотемпературного ТЭ является элемент с расплавленным карбонатным электролитом (РКТЭ). Высокая рабочая температура позволяет непосредственно использовать природный газ без топливного процессора и топливного газа с низкой теплотворной способностью топлива производственных процессов и из других источников (рис. 2).

Работа РКТЭ отличается от других топливных элементов. Данные элементы используют электролит из смеси расплавленных карбонатных солей. В настоящее время применяется два типа смесей: карбонат лития и карбонат калия или карбонат лития и карбонат натрия. Для расплавки карбонатных солей и достижения высокой степени подвижности ионов в электролите, работа топливных элементов с расплавленным карбонатным электролитом происходит при высоких температурах (650 °C). КПД варьируется в пределах 60-80%.

Рис. 2. Схема работы ТЭ на расплаве карбоната

При нагреве до температуры 650°C, соли становятся проводником для ионов карбоната (CO32-). Данные ионы проходят от катода на анод, где происходит объединение с водородом с образованием воды, диоксида углерода и свободных электронов. Данные электроны направляются по внешней электрической цепи обратно на катод, при этом генерируется электрический ток, а в качестве побочного продукта – тепло.

Реакция на аноде: CO32- + H2 => H2O + CO2 + 2ē Реакция на катоде: CO2 + 1/2O2 + 2ē => CO32- Общая реакция элемента:

H2(г.) + 1/2O2(г.) + CO2(катод) => H2O(г.) + CO2(анод).

Топливные элементы с расплавленным карбонатным электролитом подходят для использования в больших стационарных установках. Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью 2,8 МВт. Разрабатываются установки с выходной мощностью до 100 МВт.

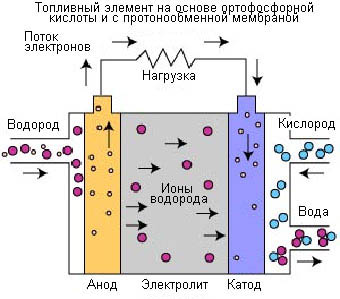

Топливные элементы на основе ортофосфорной кислоты (ФКТЭ) стали первыми топливными элементами для коммерческого использования (рис. 3).

Рис. 3. Схема работы ТЭ на основе фосфорной кислоты

В топливных элементах на основе ФКТЭ используют электролит на основе ортофосфорной кислоты (H3PO4) с концентрацией до 100 %. Ионная проводимость ортофосфорной кислоты является низкой при низких температурах, по этой причине эти топливные элементы используются при температурах до 150–220 °C.

Носителем заряда в топливных элементах данного типа является водород (H+, протон). Схожий процесс происходит в топливных элементах с мембраной обмена протонов (МОПТЭ), в которых водород, подводимый к аноду, разделяется на протоны и электроны. Протоны проходят по электролиту и объединяются с кислородом, получаемым из воздуха, на катоде с образованием воды. Электроны направляются по внешней электрической цепи, при этом генерируется электрический ток. Ниже представлены реакции, в результате которых генерируется электрический ток и тепло.

Реакция на аноде: 2H2 => 4H+ + 4ē Реакция на катоде: O2 + 4H+ + 4ē => 2H2O Общая реакция элемента: 2H2 + O2 => 2H2O

КПД этих ТЭ составляет более 40% при генерации электрической энергии. При комбинированном производстве тепловой и электрической энергии, общий КПД составляет около 85 %. Помимо этого, учитывая рабочие температуры, побочное тепло может быть использовано для нагрева воды и генерации пара атмосферного давления. Высокая производительность ТЭ на основе ФКТЭ при комбинированном производстве тепловой и электрической энергии является одним из преимуществ данного вида топливных элементов. В установках используется окись углерода с концентрацией около 1,5%, что значительно расширяет возможность выбора топлива. Кроме этого, СО2 не влияет на электролит и работу топливного элемента. Простая конструкция, низкая степень летучести электролита и повышенная стабильность также являются преимущества данного типа топливных элементов.

Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью до 400 кВт. Установки на 11 МВт прошли соответствующие испытания. Разрабатываются установки с выходной мощностью до 100 МВт.

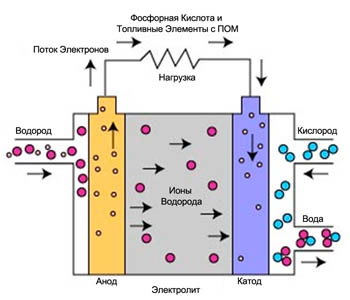

Одним из лучших типов ТЭ являются топливные элементы с мембраной обмена протонов (МОПТЭ) для генерации питания транспортных средств, которое способно заменить бензиновые и дизельные двигатели внутреннего сгорания. Эти топливные элементы были впервые использованы НАСА для программы "Джемини". Сегодня разрабатываются и демонстрируются установки на МОПТЭ мощностью от 1Вт до 2 кВт (рис. 4).

В качестве электролита в этих топливных элементах используется твердая полимерная мембрана (тонкая пластмассовая пленка). При пропитывании водой этот полимер пропускает протоны, но не проводит электроны.

Топливом является водород, а носителем заряда – ион водорода (протон). На аноде молекула водорода разделяется на ион водорода (протон) и электроны. Ионы водорода проходят сквозь электролит к катоду, а электроны перемещаются по внешнему кругу и производят электрическую энергию. Кислород, который берется из воздуха, подается к катоду и соединяется с электронами и ионами водорода, образуя воду.

Рис. 4. Схема работы ТЭ с мембраной обмена протонов

На электродах происходят следующие реакции:

Реакция на аноде: 2H2 + 4OH- => 4H2O + 4ē Реакция на катоде: O2 + 2H2O + 4ē => 4OH- Общая реакция элемента: 2H2 + O2 => 2H2O

По сравнению с другими типами топливных элементов, топливные элементы с мембраной обмена протонов производят больше энергии при заданном объеме или весе топливного элемента. Эта особенность позволяет им быть компактными и легкими. К тому же, рабочая температура – менее 100°C, что позволяет быстро начать эксплуатацию. Эти характеристики, а также возможность быстро изменить выход энергии – лишь некоторые черты, которые делают эти топливные элементы первым кандидатом для использования в транспортных средствах.

Другим преимуществом является то, что электролитом выступает твердое, а не жидкое, вещество. Удержать газы на катоде и аноде легче с использованием твердого электролита, и поэтому такие топливные элементы более дешевы для производства. По сравнению с другими электролитами, при применении твердого электролита не возникает таких трудностей, как ориентация, возникает меньше проблем из-за появления коррозии, что ведет к большей долговечности элемента и его компонентов.

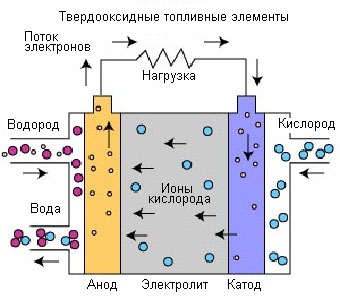

Твердооксидные топливные элементы (ТОТЭ) являются топливными элементами с самой высокой рабочей температурой (рис. 5). Рабочая температура может варьироваться от 600 °C до 1000 °C, что позволяет использовать различные типы топлива без специальной предварительной обработки. Для работы с такими высокими температурами используемый электролит представляет собой тонкий твердый оксид металла на керамической основе, часто сплав иттрия и циркония, который является проводником ионов кислорода (О2-).

Твердый электролит обеспечивает герметичный переход газа от одного электрода к другому, в то время как жидкие электролиты расположены в пористой подложке. Носителем заряда в топливных элементах данного типа является ион кислорода (О2-). На катоде происходит разделение молекул кислорода из воздуха на ион кислорода и четыре электрона. Ионы кислорода проходят по электролиту и объединяются с водородом, при этом образуется четыре свободных электрона. Электроны направляются по внешней электрической цепи, при этом генерируется электрический ток и побочное тепло.

Рис. 5. Схема работы твердооксидного ТЭ

Реакция на аноде: 2H2 + 2O2- => 2H2O + 4ē Реакция на катоде: O2 + 4ē => 2O2- Общая реакция элемента: 2H2 + O2 => 2H2O

КПД производимой электрической энергии является самым высоким из всех топливных элементов – около 60%. Помимо этого, высокие рабочие температуры позволяют осуществлять комбинированное производство тепловой и электрической энергии для генерации пара высокого давления. Комбинирование высокотемпературного топливного элемента с турбиной позволяет создать гибридный топливный элемент для повышения КПД генерирования электрической энергии до 70%.

Твердооксидные топливные элементы работают при очень высоких температурах (600°C–1000°C), в результате чего требуется значительное время для достижения оптимальных рабочих условий, при этом система медленнее реагирует на изменение расхода энергии. При таких высоких рабочих температурах не требуется преобразователь для восстановления водорода из топлива, что позволяет теплоэнергетической установке работать с относительно нечистым топливом, полученным в результате газификации угля или отработанных газов и т.п. Также данный топливный элемент превосходно подходит для работы с высокой мощностью, включая промышленные и крупные центральные электростанции. Промышленно выпускаются модули с выходной электрической мощностью 100 кВт.

Одним из перспективных направлений создания ТЭ является разработка технологий с прямым окислением метанола (ПОМТЭ). Такие технологии успешно используются в производстве источников питания мобильных телефонов, ноутбуков и других переносных источников электроэнергии.

Устройство топливных элементов с прямым окислением метанола схоже с топливными элементами с мембраной обмена протонов (МОПТЭ), т.е. в качестве электролита используется полимер, а в качестве носителя заряда – ион водорода (протон). Однако, жидкий метанол (CH3OH) окисляется при наличии воды на аноде с выделением СО2, ионов водорода и электронов, которые направляются по внешней электрической цепи, при этом генерируется электрический ток. Ионы водорода мигрируют через электролит и вступают в реакцию с кислородом из воздуха и электронами, поступающих с внешней цепи, с образованием воды на аноде.

Реакция на аноде: CH3OH + H2O => CO2 + 6H+ + 6ē Реакция на катоде: 3/2O2 + 6H+ + 6ē => 3H2O Общая реакция элемента: CH3OH + 3/2O2 => CO2 + 2H2O

Разработка данных топливных элементов была начата вначале 1990-х гг. После создания улучшенных катализаторов и, благодаря другим недавним нововведениям, была увеличена удельная мощность и КПД до 40%.

Были проведены испытания данных элементов в температурном диапазоне 50-120 °C. Благодаря низким рабочим температурам и отсутствию необходимости использования преобразователя, топливные элементы с прямым окислением метанола являются лучшим кандидатом для применения как в мобильных телефонах и других товарах широкого потребления, так и в двигателях автомобилей. Достоинством данного типа топливных элементов являются небольшие габариты, благодаря использованию жидкого топлива, и отсутствие необходимости использования преобразователя.

Следует отметить, что для широкого применения топливных элементов необходимы - значительный технологический прогресс, снижение их стоимости и возможность эффективного использования дешевого топлива. При выполнении этих условий будут созданы более совершенные типы топливных элементов, которые найдут еще большее применение в технике.

Литература

1. Прикладная электрохимия. Изд. 2-е и доп. / Под ред. Н.Т. Кудрявцева. М.: Химия, 1975, 552с.

2. Коровин Н.В., Филиппов Э.Л. Электрохимические процессы. М.: Химия, 2001, 354с.

3. Левин А.И. Теоретические основы электрохимии. М.: Высшая школа, 2006, 420с.

4. Шпильрайн Э.Э., Севастьянов А.П. Электрохими-ческие генераторы и преобразователи. М.: Металлургия, 2008, 450с.

Воронежский государственный технический университет

УДК 502

Л.Б. Сафонова

ЗАГРЯЗНЕНИЕ ОКРУЖАЮЩЕЙ СРЕДЫ ХИМИЧЕСКИМИ ПРЕПАРАТАМИ И ОТХОДАМИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОМЫШЛЕННОСТИ

Влияние на окружающую среду пестицидов, минеральных удобрений, отходов сельскохозяйственного производства, необходимость применения биологических и химических методов очистки навозосодержащих стоков

Возрастающий объем применения пестицидов вызывает большую тревогу за здоровье живых организмов и окружающую среду. За полвека выпуск минеральных удобрений возрос в 47 раз, а ядохимикатов – почти в 12 раз. Пестициды – химические средства защиты растений и животных от вредителей (инсектициды), сорняков (гербициды) и болезней растений (фунгициды), а также стимуляторы роста растений.

Примером контактного инсектицида является выпускавшийся в течение многих лет ДДТ (запрещен в 1968 г.), который оказался крайне устойчивым к разложению в природных условиях (более 40 лет он циркулирует в объектах окружающей среды). За 40 лет применения ДДТ появились популяции полностью устойчивых к нему насекомых.

Ежегодно список запрещенных препаратов пополняется новыми, считавшимися ранее «безобидными», пестицидами. А ядохимикатов в мире уже более700 наименований (в России разрешено использовать около 400). И хранятся они часто при нарушении мер безопасности.

Использование все возрастающего количества пестицидов приводит к снижению видового разнообразия агробиоценозов, нарушению экологического равновесия в агроэкосистемах, усилению конкуренции вредных видов флоры и фауны за пищевой субстрат, к резкому снижению численности их естественных врагов.

В настоящее время необходимо инициировать работу по поиску или получению методами генной инженерии высокоэффективных штаммов бактерий, способных инактивировать пестицидные препараты разных химических классов до безопасных для человека и животных организмов.

Бесконтрольное внесение в почву минеральных удобрений может привести к накоплению в растениях токсических веществ. При питании зерном, протравленным ртутьсодержащими фунгицидами и выращенным на загрязненных сверх нормы почвах, может возникнуть ароническое отравление ртутью. При накоплении свинца в растительной пище наблюдается его концентрация в костях, печени, почках; свинец переходит в молоко матери, поражая плод. Неразумное использование азотных удобрений, повышенная сухость воздуха и почвы, нарушение синтеза углеводов может привести к опасному накоплению нитратов в растениях.

Не сбалансированное внесение удобрений может явиться мощным источником загрязнения почв, сельхозпродукции, почвенных вод, естественных водоемов и атмосферы или причиной других негативных последствий:

-длительное внесение удобрений изменяет свойства почв (увеличение их кислотности, потеря гумуса);

-внесение больших количеств азотных удобрений приводит к загрязнению воды, почв и продукции нитратами, а атмосферы – оксидами азота;

-низкий коэффициент использования растениями азота из минеральных удобрений приводит к сбросу легкорастворимых азотнокислых солей в водоемы, накоплению их в почве и атмосфере, что отрицательно сказывается на здоровье людей и животных (усиливаются процессы мутагенеза и канцерогенеза);

-загрязнению воды, почв и продукции, которое происходит и от составляющих комплексного минерального удобрения, так как растения используют только часть питательных элементов, содержащихся в этом комплексном удобрении;

-минеральные удобрения являются источником загрязнения почв тяжелыми металлами;

-минеральные и органические удобрения могут изменять подвижность тяжелых металлов в почве, обеспечить их доступность растениям, загрязнение ландшафтов и гидрографической сети.

Для снижения угрозы загрязнения почвы при внесении минеральных удобрений необходимо использовать комплекс агротехнических, агролесомелиоративных и гидротехнических приемов в сочетании с интенсификацией природных механизмов очистки.

Крупные животноводческие предприятия постоянно являются источником загрязнения окружающей среды. По загрязнению атмосферы они отнесены к санитарно опасным объектам. Количество навоза, сточных вод и других отходов сельского хозяйства значительно превышают объемы бытовых отходов. Зловоние от них распространяется в радиусе до 6 км, вызывая у человека нарушение физиологических реакций (тошноту, головную боль, учащение пульса, повышение артериального давления, нарушение органов пищеварения, дыхания, зрения, ЦНС). Свиноводческий комплекс на 100 тыс. голов выбрасывает в атмосферу за час: до 1,5 млрд микроорганизмов, 159 кг аммиака, 14,5 кг сероводорода, 29,9 кг пыли от кормов. Он является источником 3000 т навоза в сутки (более 1 млн т в год). В радиусе порядка 500 м от комплекса на 4500 голов крупного рогатого скота наблюдается загрязнение атмосферы аммиаком до 0,5 мг/м³, микроорганизмами свыше 5700 шт./м³. Стадо в 100 тыс. голов крупного рогатого скота по загрязнению окружающей среды не уступает городу с населением 1 млн человек. Опасность усугубляет наличие и долгое сохранение в активном состоянии в продуктах ферм возбудителей инфекционных заболеваний (палочки сибирской язвы в спорах сохраняются десятки лет, туберкулеза – до полутора лет; возбудители бруцеллеза, рожи свиней и ящура – до полугода), распространяясь по воздуху или воде на сотни километров. Возбудитель сальмонеллеза выживает в фекалиях на пастбищах до трех месяцев зимой и до четырех месяцев летом, в жидком навозе до 10 месяцев, в моче коров почти полгода, а в почвенном иле – до года. Навоз, полученный от больных и переболевших животных, является источником огромной инфекционной опасности, так как сам навоз служит защитной средой для микроорганизмов от воздействия на них неблагоприятных факторов (инсоляция, действие низких или высоких температур, дезинфицирующих средств).

Для обеззараживания навозосодержащих стоков животноводческих комплексов и ферм используется множество различных технологий, основанных на таких основных группах, как прямое использование в качестве органического удобрения; переработка в торфокомпосты; биологические, химические, механические, электрохимические, термические и физические.

Биологические методы очистки и обеззараживания навоза (главным образом бактериями – аэробные и анаэробные, а в зависимости от температуры процесса – мезофильными или термофильными) обеспечивают перевод вредных веществ в нерастворимую или газообразную форму. Условия эффективного применения биологических способов основаны на биохимической деструкции и минерализации органических веществ микроорганизмами. Велика роль кислотности среды в протекании биохимического процесса, которая должна быть в пределах рН 6,5 – 8,5.

Аэробные процессы протекают при подаче в обрабатываемый сток достаточного количества кислорода, необходимого для обеспечения жизнедеятельности микроорганизмов. В целом в состав биоценоза активного ила входят разнообразные группы микроорганизмов (мезофильных, термофильных, аэробных и анаэробных). При достаточности кислорода и температуре окружающей среды (20 – 30)º С в биоценозе преобладают мезофильные аэробы, а при (30 - 40)º С – термофильные. В зависимости от условий процесса одна из групп микроорганизмов может преобладать, осуществляя основную обработку. Остальные группы организмов в этом случае являются сопутствующими, они снабжают основную группу микроорганизмов питательными веществами. При аэробном процессе почти не выделяется неприятного запаха, способ размножения микроорганизмов более прост и приспособлен к изменяющемуся составу навозных поступлений. При этом процессе происходит саморазогревание массы (до 70ºС), т.е. ее дезинфекция.

Если в обрабатываемой массе растворенного кислорода недостаточно, то происходит анаэробное брожение, которое может быть метановым или водородным. Процесс сопровождается выделением биогаза, состоящего в основном из метана, водорода и двуокиси углерода.

Кроме органических веществ для обеспечения жизнедеятельности микроорганизмов в навозной жиже должны быть и биогенные элементы (азот, фосфор, калий), которых иногда в стоках бывает недостаточно.

Необходимо знать, что одна биологическая очистка навозных стоков не дает достаточного эффекта. Так, после двух ступеней очистки содержание (мг/л) составляет: азота – 100, фосфора – 40, калия – 80, а кислотность рН 8.5. Это можно объяснить тем, что на биологических очистных сооружений биогенные элементы (азот, фосфор, калий) удаляются не более, чем на 20%. Целесообразно дополнительно использовать химические средства для обеззараживания – формалина, аммиака, ксилола; осаждения – феррохлорида, извести. Применение химических методов очистки и обеззараживания позволяет выделить из стоков до 90% биогенных элементов.

Система утилизации навоза должна соответствовать следующим условиям:

- строительство и ввод в строй сооружений по хранению и утилизации навоза должны предшествовать вводу в эксплуатацию комплексов;

- подготовленный навоз необходимо вносить в почву до наступления морозов большими дозами с периодичностью в 2-3 года;

- заделывать навоз в почву на площадках, с которых возможен поверхностный сток в открытые водоемы;

- не допускать сброса сточных вод животноводческих комплексов в водоемы независимо от степени их очистки.

Особенно опасными являются загрязнения водоемов аварийными сбросами (при наводнениях, с дождевыми или грунтовыми водами) с объектов сельского хозяйства, в которых имеются биогенные вещества (фосфор, азот и т.д.) Это вызывает бурный рост первичной биопродукции в водоемах и снижение качества воды.

Опыт эксплуатации очистных сооружений животноводства в развитых странах показал, что наиболее целесообразным путем использования стоков является их утилизация в качестве удобрения при обеспечении соблюдения требований охраны окружающей среды (расстояние перевозки жидкого навоза не более 8 км, соблюдение норм внесения жидкого навоза, запрет внесения жидкого навоза по мерзлой земле или на затопляемых участках). Использование жидкого навоза в качестве удобрения является наиболее дешевым способом его утилизации, но это требует наличия огромных площадей. Об удобрительной ценности навоза судят по наличию в нем питательных для растений веществ, что зависит от вида животных, технологии их кормления и содержания, состава кормов.

В некоторых странах Европы, где существует перепроизводство сельскохозяйственной продукции, используют метод «консервации» полей залужением их многолетними травосмесями с организацией на них сенокосно – пастбищных полей. Это увеличивает запасы гумуса, улучшает плодородие почвы, происходит биологическое разрыхление и оструктурирование почвы, биологический перевод азота воздуха в органические азотсодержащие соединения, биологическая борьба с сорняками, вредителями и болезнями.

Присутствующие в жидком навозе сложные безазотистые (клетчатка, лигнин, целлюлоза), азотсодержащие (белки, мочевая кислота, мочевина) и органические вещества распадаются под действием микроорганизмов с образованием газообразных продуктов (аммиак, углекислый газ, газообразный водород, сероводород) и вода. Получающийся аммиак в аэробных условиях под действием нитрифицирующих бактерий окисляется до азотной кислоты. Соли азотной кислоты накапливаются в почве, нитраты могут использоваться при синтезе белков растений. При дефиците кислорода наблюдается обратный процесс – восстановление газообразного азота из солей азотной кислоты. Наблюдаются также потери фосфора при неправильном хранении навоза, в результате чего микроорганизмы могут превратить фосфаты в газ (фосфористый водород), который улетучивается.

Сельское хозяйство является крупнейшим потребителем пресной воды. Использованная для орошения земель вода возвращается в водоемы с огромным числом взвешенных веществ, различных соединений, пестицидов, вымываемых из почвы. Сброс неочищенных стоков в водоемы приводит к уменьшению в них кислорода (растворенный в воде кислород расходуется на окисление органических и неорганических веществ), что приводит к гибели планктона, бентоса, рыбы и других дышащих кислородом организмов. В результате усиленно развиваются анаэробные микроорганизмы, т.е. нарушается биологическое равновесие, происходит загнивание водоема. Поэтому необходимо обеспечивать выполнение нормативов, характеризующих воду после сброса сточных вод: количество растворенного кислорода не менее 4 мг/ л, биохимическая потребность в кислороде (БПК) не должна превышать 3 (пятидневная) и 6 (двадцатидневная) мг/л, содержание взвешенных веществ не должно увеличиваться более чем на 0,25 мг/л (для водоемов 1-ой категории) и 0,75 мг/л (для водоемов 2-ой категории), минеральный состав – не более 1000 мг/л, рН 6,5 – 8,5. Не допускается наличие ядовитых веществ в концентрациях, оказывающих вредное влияние на животных.

В воде не должно быть возбудителей опасных болезней, что определяется показателем загрязненности сточных вод патогенными бактериями группы кишечной палочки (БГКП), оцениваемая величиной коли -титра (в каком количестве мл воды имеется одна БГКП) или коли – индекса (количество БГКП, находящихся в 1 л воды). Бактериальная обсемененность сточных вод может достичь 132 млн/мл (коли – титр 10-8мл ), а дренажной воды 78млн/мл (коли – титр 10 -4 мл). Из этого видна степень опасности использования недостаточно очищенных сточных вод для окружающей среды, жизнедеятельности людей и животных.

Среди антропогенных микробных систем широко распространены экосистемы, связанные с процессами очистки сточных вод в первую очередь в аэротенках и метантенках. Аэротенки применяются чаще и могут быть двух типов: вытеснители или смесители. В аэротенке – вытеснителе жидкость подается в его начало и выходит в конце, а в аэротенке – смесителе она подается по всей длине аэротенка и собирается в отводной канал. Содержимое аэротенка постоянно перемешивается подающимся в него воздухом, поступление и удаление сточных вод происходит непрерывно. Время выдержки жидкости в аэротенке составляет от двух до десятков часов.

Чрезмерное внесение азотных удобрений или неправильное их хранение, стоки от животноводческих ферм приводят к загрязнению поверхностных и грунтовых вод нитратами.

Литература

1. Базилинская М.В. Биоудобрения. М., 1989.

2. Базлов В.И. и др. Охрана природы и инженерная защита окружающей среды в пищевой промышленности. М., 1996.

3. Гринин А.С., Новиков В.Н. Промышленные и бытовые отходы. М., 2002.

4. Ковда В.А. Почвенный покров, его улучшение, использование и охрана. М.: Наука, 1982.

5. Новиков В.Н. и др. Механизация и утилизация навоза. М.: Колос. 1982.

6. Смоленская Е.А. и др. Тезисы доклада совещания «Переработка и утилизация отходов производства минеральных удобрений». Черкассы, 1983.

УДК 548.52: 539.216

М.Ю. Чайка, А.В. Глотов, В.С. Горшков

Электрохимические характеристики композитного электродного материала суперконденсатора

В работе изучено влияние состава наноструктурного углеродного материала активный уголь – электропроводящий наполнитель – полимерное связующее на его плотность, сквозное и поверхностное электрическое сопротивление и удельную емкость в растворе серной кислоты концентрацией 30 %