Заключение

В работе исследованы зависимости параметров электродного материала суперконденсатора от концентрации электропроводящего наполнителя (многослойных УНТ) и полимерного связующего. Несмотря на изоляционные свойства полимерного связующего с низкой диэлектрической проницаемостью, вклад в общее сопротивление не является столь значительным и его можно компенсировать увеличением содержания электропроводящего наполнителя. С ростом концентрации электропроводящего наполнителя у всех групп образцов наблюдается увеличение удельной емкости в растворе 0.1М H2SO4.

Литература

1. Carbon properties and their role in supercapacitors / A.G. Pandolfo, A.F. Hollenkamp // Journal of Power Sources 157 (2006) 11 - 27.

2. KOH activated carbon fabrics as supercapacitor material / K. Babel, K. Jurewicz // Journal of Physics and Chemistry of Solids 65 (2004) 275-280.

3. Capacitance limits of high surface area activated carbons for double layer capacitors / O. Barbieri, M. Hahn, A. Herzog, R. Kotz // Carbon 43 (2005) 1303-1310.

4. Conductivity percolation in carbon-carbon supercapacitor electrodes / N.L. Wu, S.Y. Wang // Journal of Power Sources 110 (2002) 233-236.

5. Небольсин В.А., Воробьев А.Ю. Роль поверхностной энергии при росте углеродных нанотрубок в процессе каталитического пиролиза ацетилена // Неорганические материалы. 2011. Т.47. №2. С. 168-172.

ОАО “Воронежское специальное конструкторское бюро «Рикон»”

УДК 621. 367. 502.7

И. М. Винокурова, С. А. Казакова

ИСПОЛЬЗОВАНИЕ АЛГОРИТМА ВНЕДРЕНИЯ ЭХО В ПРОИЗВОДСТВЕ ПРИ АНОДНОЙ ОБРАБОТКЕ

В материалах статьи приводятся данные по определению методов расчета процессов анодной обработки

Накопленный в авиастроении опыт применения ЭХО показывает, что для большинства технологических приложений пульсирующим режимом можно управлять, если установить закономерности его изменения. При значительном изменении по длине канала его ширины и плавности профиля задача расчета параметров течения рабочей среды сводится к двухмерной и даже одномерной схеме с переменной скоростью движения. Это наблюдается визуально при скоростной съемке [1-3]. Большое влияние на протекание процесса оказывает обоснованный учет фазового состава рабочей среды в зазоре (табл. 1).

Анализ табл. 1 и результатов скоростной съемки [2, 3] дает основания считать, что для абсолютного большинства приложений ЭХО в ракетно-космической технологии справедливо принять рабочую среду как 2 фазную, содержащую жидкую и газообразную составляющую и протекающую в пульсирующем режиме с частотой от 1 до сотен и тысяч циклов за время обработки. Из [4] видно, что гидроокислы в зазоре проявляются в виде загрязнений, достаточно равномерно заполняющих пространство. Это может быть объяснено возможностью нахождения такой фазы в жидкости в виде растворенных частиц, которые только после выхода из зазора переходят в нерастворимое состояние. Подобные исследования, выполненные с применением коагуляторов, показали образование в зазоре скоплений нерастворимых продуктов обработки, что, возможно, будет иметь место при формообразовании длинномерных поверхностей. Однако на технологические показатели гидроокислы оказывают незначительное влияние (по [4] не более 7 %), хотя могут повышать вязкость среды в зазоре.

Таблица 1

Влияние фазового состава рабочей среды на стабильность процесса ЭХО

Состав рабочей среды

|

Содержание в рабочей среде, %

|

Влияние на процесс ЭХО

|

Влияние на характер течения рабочей среды

|

|

|

начало канала

|

по длине канала

|

|

|

Жидкие рас- творы ней- тральных со- лей в воде |

100

|

снижа- ется

|

значи- тельное

|

незначи- тельное

|

Твердые частицы

|

возникают как результат загрязнения рабочей среды

|

влияют при концентрации более 5 %

|

||

Коллоидные гидроокислы |

отсутст- вуют |

до 8-10

|

незначи тельное |

незначи- тельное |

Газообразные продукты обработки

|

отсутствуют

|

до 100

|

значительное

|

значительное при длине канала до 200 зазоров опре-деляющее при длине канала свыше 200 зазоров |

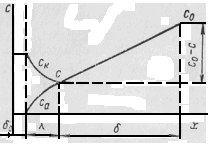

На стадии отработки технологичности требуется обосновать вариант течения жидкости через рабочее пространство. Исходные данные здесь выбираются из карт заготовки и детали, что дает 3 варианта обработки: когда профиль заготовки близок к заданному в детали (рис. 1, а), в случае образования между электродами (профиль канала имитируют заготовка и катод-инструмент) диффузорного (рис. 1, б) или конфузорного (рис. 1, в) пространства.

Рис.1.

К выбору направления подачи электролита

в зону обработки:

Рис.1.

К выбору направления подачи электролита

в зону обработки:

1 - заготовка (пунктиром показан профиль детали); 2 - электрод-инструмент; V - скорость прокачки электролита; So - начальный межэлектродный зазор

Равномерный зазор (рис. 1, а) в практике встречается редко, т.к. с позиций технолога в этом случае размерная предварительная обработка должна быть исключена, как не имеющая смысла, но вызывающая дополнительные затраты. Достаточно рассчитать припуск только на чистовую операцию, как правило, безразмерную. Поэтому будут анализироваться схемы "б, в" (рис. 1), где карты припусков формируют диффузорный и конфузорный каналы (при большой длине канала могут быть участки с обоими профилями). Для ЭХО, особенно на этапе удаления основной части припуска, целесообразно иметь схему "б" (рис. 1), поскольку она способствует лучшему массовыносу при выбранном направлении течения рабочей среды (по мере накопления продуктов обработки в зазоре сечение канала возрастает). Поэтому в варианте "в" (рис. 1) целесообразно изменить направление течения электролита (V) на противоположное и учесть это в техническом задании на технологическую оснастку. Если длина (по направлению течения рабочей среды) обрабатываемой поверхности не значительна (по [5] не свыше 200 межэлектродных зазоров So), то нижний предел скорости течения электролита находится из условия выноса продуктов обработки из зазора по осредненным (приближенным) зависимостям, например из [6].

Верхний предел зависит от геометрии канала. Если канал плоский или с аэродинамическим профилем, имеет незначительное плавное изменение ширины, то оборудование позволяет создать на входе однородный по давлению поток, а верхний предел скорости может быть выбран исходя из возможностей гидравлического агрегата (давление на входе, расход). Это позволяет снизить начальный межэлектродный зазор до предела, соответствующего началу образования пульсаций (с учетом возможностей системы регулирования зазора на оборудовании), повысить напряжение на электродах (не превышая предела, вызывающего пробой промежутка между электродами) и достичь наиболее высокой скорости обработки, точности, качества поверхности. Отсюда вытекает ранее не применяемая в технологии ЭХО научная концепция: для технологичных с позиции ЭХО деталей (по геометрии, припуску, длине канала, схеме подачи электролита) возможно путем оптимизации комплекса зазор - скорость электролита - напряжение на электродах достичь наилучших технологических показателей по производительности, точности, качеству поверхности. Если учесть, что по [7] только отклонения от рабочего режима течения электролита, влияющие также на стабильность его параметров, определяют более 20 % погрешностей обработки, а с учетом стабилизации на современных станках зазора - до 80 % погрешностей, то научно обоснованные режимы течения дают возможность получить для значительной группы деталей авиационной и космической техники наиболее высокие технологические результаты от применения ЭХО.

Использование разработанного алгоритма дает возможность рекомендовать внедрение ЭХО в производство для выполнения работ, перечисленных ниже:

1. Выполнение уникальных операций, осуществимых только электрохимическим методом. В этом случае нет необходимости обосновывать целесообразность применения ЭХО, так как иначе вообще невозможно изготовить разработанную деталь.

2. При изготовлении деталей из высокопрочных материалов практически нет необходимости учитывать их форму и масштаб выпуска. Здесь электрохимический метод обработки внутренних поверхностей имеет неоспоримые преимущества.

3. Для обработки заготовок из материалов, обладающих особыми свойствами (повышенной вязкостью, хрупкостью и др.), при обработке которых возникают технологические затруднения. К этой группе можно отнести жаропрочные, титановые и магнитные сплавы. Однако здесь имеются ограничения: если детали простой формы, а выпуск их ограничен, то внедрять процесс ЭХО, как правило, невыгодно. Например, простые втулки целесообразно изготовлять с применением ЭХО в случае, когда количество одноименных деталей обеспечивает загрузку хотя бы одного станка в течение смены без перенастройки.

4. Изготовление деталей из конструкционных сталей, которые наиболее широко используют в машиностроении. Такие операции рентабельны для длинномерных отверстий (l/(d> 810), при условии, если можно обеспечить загрузку станка с периодической перенастройкой не чаще 6-10 раз в течение месяца. Это соответствует масштабу выпуска 50-100 одноименных труб или 10-20 деталей с внутренней полостью переменного сечения. В случае, когда электрохимическое оборудование уже имеется на заводе и требуется только его переналадка, указанные цифры уменьшаются в 1,5-2 раза.

5. При обработке внутренних поверхностей в деталях из сплавов легких и цветных металлов (алюминия, меди, магния и др.) процесс ЭХО применим, если доступ инструмента к месту удаления припуска затруднен, а число изготовляемых деталей значительно (загрузка одноименными деталями не менее 1-3 смен). Создавать новое оборудование для таких деталей в большинстве случаев нецелесообразно, кроме деталей, требующих выполнения уникальных операций.

Для случая течения рабочей двухфазной среды с переменной скоростью в зазоре с различным профилем можно разработать физическую модель и сформулировать закон управления подачей среды в зависимости от геометрии конкретной обрабатываемой поверхности и способа регулирования межэлектродного зазора. По физической модели можно сформировать математическое описание процесса и реализовать его с использованием современных средств регулирования и управления (процессоры, блоки ЧПУ), имеющихся на оборудовании.

Литература

1. Электрохимическая размерная обработка. Проблемы и решения/ Г.Н. Зайдман // Электрохимическая размерная обработка. 1991. № 1. С. 3-14.

2. Саушкин Б. П. Электрохимическая обработка изделий из титановых сплавов / Б. П. Саушкин, Ю. Н. Петров, А. З. Нистрян, А. В. Маслов // Кишинёв. Штиница. 1988. 200 с.

3. Мандрыкина И. М. Исследование взаимосвязи термокине-тических и электрохимических параметров при импульсных режимах обработки титановых сплавов. Дис… Воронеж. 1998. 210 с.

4. Шалимов Ю. Н. Оптимизация электрохимического процесса обработки алюминиевой фольги в производстве конденсаторов / Ю. Н. Шалимов, И. М. Мандрыкина, Ю. В. Литвинов Воронеж: Изд-во ВГТУ, 2000. 343 с.

5. Винокурова И. М., Смоленцев В. П., Математическое описание процессов переноса в турбулентных потоках при электрохимиической обработке металлов. Современная электротехнология в промышленности центра России. Сб. тр. VIII региональ. научно-техн. конф. Тула, 1 июня 2006. –Тула:ТулГУ С. 22-26.

6. Смоленцев В. П. Технология электрохимической обработки внутренних поверхностей. Москва. Машиностроение. 1978. 176 с.

7. Газизулин К. М. Электрохимическая размерная обработка крупногабаритных деталей в пульсирующих рабочих средах: Научное издание. Воронеж: Воронежский государственный университет, 2002. 243 с.

Воронежский государственный технический университет

УДК 541.183

В.П. Горшунова, А.В. Рыльков, О.В. Чибисова

АДСОРБЦИЯ АММИАКА ТЕРМИЧЕСКИ МОДИФИЦИРОВАННЫМИ КРЕМНЕЗЕМНЫМИ СОРБЕНТАМИ

Приведены результаты исследования адсорбции аммиака термически активированными силикагелями разной пористости и аэросилом и дана сравнительная оценка поглотительных свойств

Аммиак, как известно, относится к аварийно химически опасным веществам. Аварии с выбросом NH3 происходят достаточно часто. Основная опасность аммиака в большей степени обусловлена возможностью его распространения и вредного воздействия на окружающую среду и людей. Поэтому проблемы улавливания аммиака в вентиляционных выбросах, а также защиты органов дыхания во время аварийных выбросов являются очень актуальными.

Нами изучено поглощение аммиака с использованием силикагелей марок КСКГ (крупнопористый) и КСМГ (мелкопористый) и аэросила. Выбор сорбентов был обусловлен тем, что по химической природе силикагель и аэросил относятся к кремнеземам, имеющим формулу SiO2, но разное строение.

Силикагели по своей химической природе представляют собой гидратированные аморфные кремнеземы (SiO2·nH2O), являющиеся реакционноспособными соединениями переменного состава, превращения которых происходят по механизму реакции поликонденсации:

n Si(OH)4 → SnnO2n-m + (2n-m) H2O.

Поликонденсация ведет к формированию структурной сетки сфера подобных частиц коллоидных размеров (от 2∙10-9 до 2∙10-8 м), сохраняющейся при высушивании гидрогеля кремниевой кислоты и образующей жесткий кремнекислородный каркас. Зазоры между частицами образуют пористую структуру силикагеля. Для получения силикагелей в промышленности обычно используют метод осаждения аморфного кремнезема из силикатов щелочных металлов минеральными кислотами.

Кремний содержащим сырьем является твердый силикат натрия, а в качестве реагента – минеральной кислоты – используется, как правило, наиболее дешевая серная кислота:

Na2O·3SiO2 + H2SO4 = 3SiO2 + H2O + Na2SO4.

Выпускают силикагели в виде шариков, таблеток или кусочков неправильной формы. Размеры их зерен составляют от 0,1 до 7,0 мм. Адсорбционные и химические свойства силикагелей существенно зависят от наличия на их поверхности групп ≡ Si – OH.

Силикагели служат для поглощения полярных веществ. Мелкопористые силикагели используют для адсорбции легкоконденсируемых паров и газов, крупнопористые и частично среднепористые силикагели служат эффективными поглотителями паров органических соединений. Высокое сродство поверхности силикагелей к парам воды обусловливает широкое их использование в качестве агентов осушки разнообразных газовых сред [1].

Аэросил представляет собой очень чистый аморфный непористый диоксид кремния SiO2 с размером частиц от 4 до 40 мкм. Это чрезвычайно легкий белый порошок. Снимки, сделанные при помощи электронного микроскопа, показывают, что аэросил состоит из частиц сферической или почти сферической формы, группирующихся в цепочки, которые в свою очередь, образуют хлопьевидные агрегаты. Рентгенографические исследования указывают на аморфную структуру. При истинном удельном весе 2,2 г/см3 насыпной вес порошка аэросила колеблется от 0,02 до 0, 05 г/см3.

По специальному заказу производится аэросил с высокой концентрацией диоксида кремния, в котором содержание примесей может быть доведено до любых минимальных пределов.

Особенность аэросила заключается в его большой удельной поверхности, обусловленной методом производства. Аэросил получают в результате гидролитического разложения тетрахлорида кремния SiCl4 в пламени водорода при температуре от 1100 до 1400 0С по реакции:

2H2 + O2 = 2H2O;

SiCl4 + 2H2O = SiO2+ 4HCl.

Для удаления хлористого водорода, адсорбированного поверхностью, аэросил обрабатывают влажным горячим воздухом.

Пористость у аэросила отсутствует. Экспериментально это доказывается тем, что удельная поверхность рассчитанная по газовой адсорбции, практически равна поверхности, которая определяется по электронно-оптическим снимкам. Величина частиц и характеристика готового продукта зависит от температуры пламени, состава газа и скорости потока на выходе из горелки. После прохождения пламенной зоны аэросил образуется сначала в виде аэрозоля обезвоженной кремниевой кислоты, который в дальнейшем проходит процесс коагуляции и образует звенья и хлопья сечением от 1 до 2 мкм.

Аэросил обладает хорошими адсорбционными свойствами. Вода, из-за своей способности образовывать с поверхностью аэросила водородные мостики, адсорбируется особенно хорошо. В 1 г аэросила с поверхностью 200 м2/г содержится примерно 1 моль групп ≡ SiOH, т.е. около 2000 групп ≡ SiOH на одну частицу аэросила [2].

Анализ

литературных данных позволяет

предположить, что и силикагель, и аэросил

можно использовать в качестве сорбентов

аммиака, так как аммиак является полярным

соединением, склонным к образованию

водородных связей с сорбентом. Величина

его дипольного момента (![]() =

1,46 D)

близка величине дипольного момента

воды (

=

1,46 D)

близка величине дипольного момента

воды (![]() .=

1,84 D).

Следовательно, возможна как адсорбция

аммиака, так и адсорбция воды.

.=

1,84 D).

Следовательно, возможна как адсорбция

аммиака, так и адсорбция воды.

Изучалась адсорбция в статических условиях, т.е. адсорбция проводилась из одного и того же объема газа вплоть до установления равновесия. Адсорбционная активность определялась количеством адсорбата, поглощенного единицей массы адсорбента при установлении равновесия гравиметрическим методом [3].

Для изучения процесса адсорбции создавались атмосферы с содержанием аммиака по объему, равными 20, 50, 100, 200 и 400 мг/м3. Для этого готовились растворы аммиака разной концентрации в соответствии с данными справочника [4]. В этих условиях концентрация водяных паров от 1,3 до 1,6 раза меньше, чем аммиака. Следовательно, можно с уверенностью предположить, что преимущественно сорбируется аммиак.

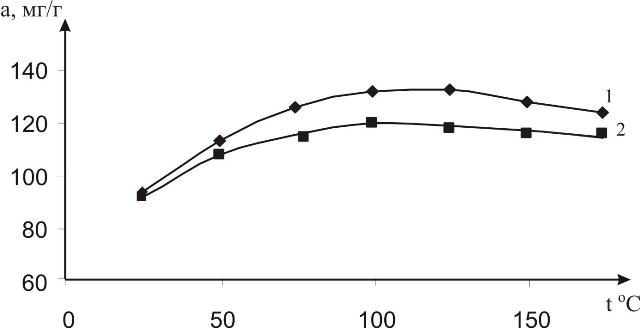

Сорбенты предварительно подвергали термической обработке. С целью подбора оптимальных условий температурного воздействия проводили следующий эксперимент: выдерживали сорбенты в сушильном шкафу при температурах 25, 50, 75, 100, 125, 150 и 175 0С и после каждой обработки изучали сорбционную емкость в газовой среде с объемной концентрацией аммиака 20 мг/м3 в течение 24 часов. Результаты приведены на рис.1, из которого следует, что наиболее подходящими условиями термообработки для сорбентов является температурный интервал от 110 до 120 0С.

Рис. 1. Зависимость сорбционной активности сорбентов в газовой среде с объемной концентрацией аммиака, равной 20 мг/м3, от температуры обработки: 1 – силикагель марки КСКГ; 2 – аэросил

Далее изучали поглотительную способность термически обработанных от 110 до 120 0С сорбентов в вышеуказанных газовых средах и получили соответствующие изотермы адсорбции (рис.2).

Результаты опытов показали, что в исследованных условиях лучшими сорбционными свойствами обладает мелкопористый силикагель. Это связано с особенностями строения сорбентов. Известно [1], что на поверхности силикагелей имеются силанольные группы ≡ SiOH , которые при сближении друг с другом на расстояние 0,3 нм могут взаимодействовать друг с другом, образуя водородную связь. При этом образуется вицинальные группы. Эти поверхностные группы являются очень активными. Они могут образовывать водородную связь с полярными молекулами, в том числе с аммиаком. Так как удельная поверхность мелкопористого силикагеля значительно больше, чем крупнопористого (у КСМГ – 550 – 900 м2/г, а у КСКГ – 210 до 350 м2/г), то таких активных групп у мелкопористого силикагеля будет значительно больше, чем у крупнопористого. Отсутствие пор у аэросила в значительной степени снижает удельную поверхность (у аэросила удельная поверхность равна 200 м2 [2]), а следовательно, и концентрацию активных поверхностных групп.

Рис. 2. Зависимость адсорбционной способности термически активированных сорбентов от объемной концентрации аммиака в газовой среде: 1 – аэросил; 2 - силикагель марки КСКГ; 3 – силикагель марки КСМГ

Таким образом, полученные результаты свидетельствуют о том, что в исследованных условиях лучшими поглотительными свойствами по отношению к аммиаку обладает термически модифицированный мелкопористый силикагель марки КСМГ.

Литература

1. Модифицированные кремнеземы в сорбции, катализе и хроматографии / Под ред. Г.В. Лисичкина. – М. : Химия, 1986. – 248 с.

2. Манченко Н.В. Аэросил, его свойства. применение и технические условия / Н.В. Манченко – Львов: Каменор, 1965. – 52 с.

3. Кельцев, Н.В. Основы адсорбционной техники. – М.: Химия, 1981. – 592 с.

4. Рабинович В.А. Краткий химический справочник / В.А. Рабинович, З.Я. Хавин. – С.- Пб.: Химия, 1997. – 392 с.

Воронежский государственный технический университет

УДК 621. 367: 502.7

И.М. Винокурова, А.А. Киселев

ОСОБЕННОСТИ ФОРМИРОВАНИЯ ОКСИДНЫХ ПЛЕНОК ПРИ АНОДНОМ ОКИСЛЕНИИ МЕТАЛЛОВ

Рассмотрены закономерности анодного растворения металлов при высоких плотностях с учетом особенностей пассивации

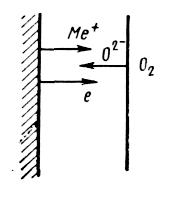

Образование оксида может происходить на поверхности металла, на поверхности или внутри оксидной пленки. Первый случай имеет место, если превалирует скорость диффузии кислорода (ионов или атомов), второй — если превалирует скорость диффузии ионов или атомов металла. В большинстве случаев скорости диффузии соизмеримы и зона роста оксидной пленки находится внутри, несколько ближе к ее внешней поверхности.

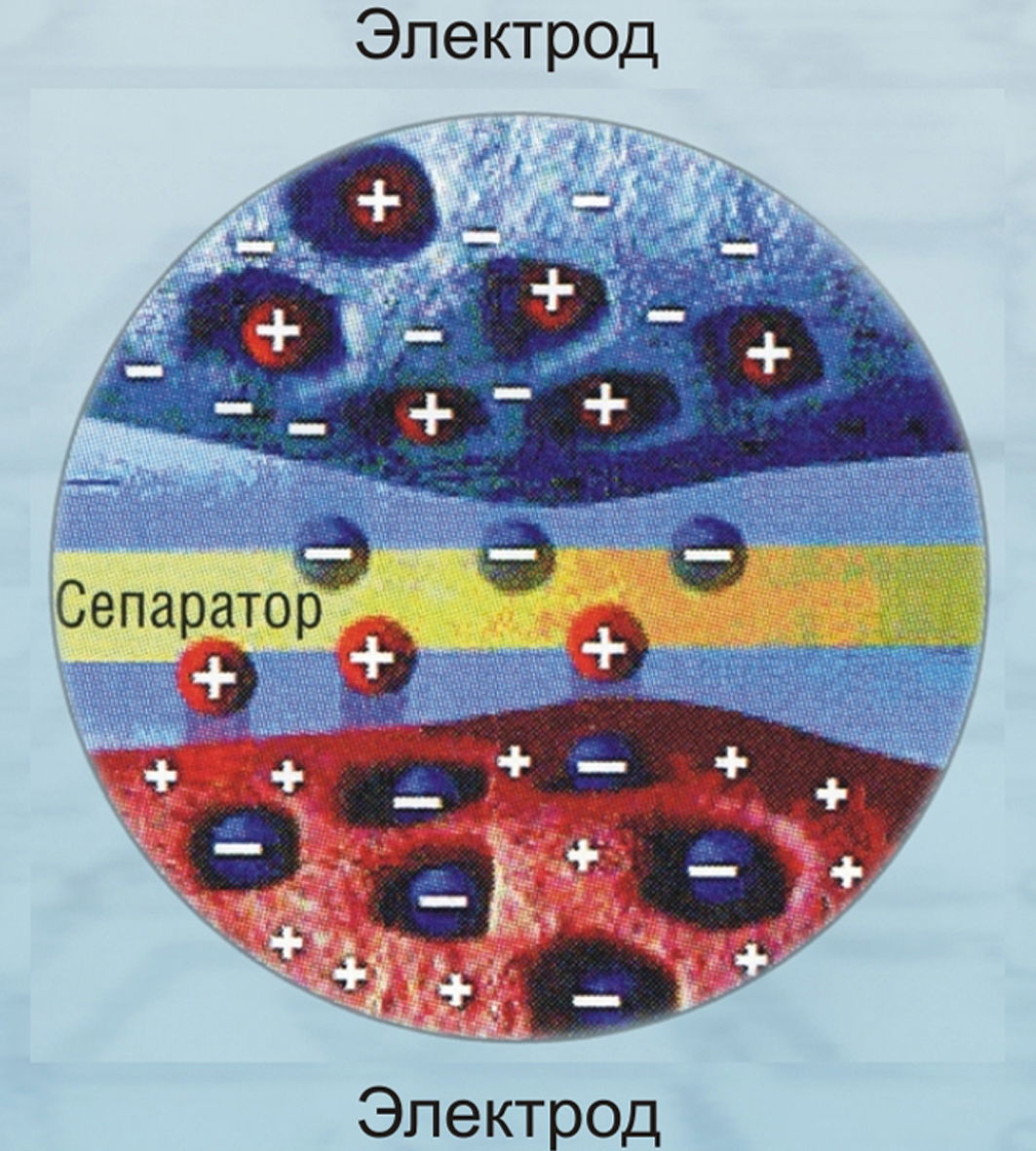

В соответствии с ионно-электронной теорией окисления, разработанной Вагнером, в оксидной пленке протекает встречная диффузия ионов металла и кислорода. При этом поверхность металла является анодной и на ней протекает реакция ионизации атомов металла. Образовавшиеся положительные ионы и освободившиеся электроны перемещаются в пленке раздельно (рис. 1). Электроны перемещаются с большей скоростью; диффузия же ионов металла протекает в результате перемещения либо по дефектным местам кристаллической решетки оксида, либо по ее междоузлиям.

Адсорбировавшиеся из газовой фазы молекулы кислорода диссоциируют на внешней поверхности оксида. Атомы кислорода, принимая электроны, движущиеся от поверхности металла, превращаются в ионы О2-, которые начинают диффундировать навстречу ионам металла. Таким образом, внешняя поверхность пленки, на которой кислород принимает электроны, является катодной поверхностью. Следовательно, встречная диффузия ионов металла и кислорода протекает в электрическом поле и кинетические уравнения, могут быть выведены, исходя из чисто электрических параметров и закономерностей: величин ионной и электронной проводимости, чисел переноса ионов и электронов, закона Ома.

В силу того, что радиусы ионов металла значительно меньше радиуса иона кислорода, скорость диффузии первых несколько выше. Это и является основной причиной того, что образование оксида (рост пленки) происходит в зоне, более близкой к внешней поверхности пленки.

Рис.

1. Схема ионно-электронного механизма

Рис.

1. Схема ионно-электронного механизма

высокотемпературного окисления

В пассивном состоянии рост анодной плёнки на титане происходит по линейному закону с "константой анодирования" 2,6 нм/В.

При потенциале анода Eа = 2,7 В по отношению к нормальному каломельному электроду (н. к. э.) на аноде одновременно с окислением титана происходит и процесс окисления воды, то есть протекают одновременно два процесса

Ti + 2H2O - 4e TiO2 + 4H+, (1)

2H2O - 4e O2 + 4H+. (2)

Большая часть потенциала приходится на его падение в оксидной плёнке, лишь его незначительная часть локализуется в двойном электрическом слое [1]. По мнению исследователей [1], в пассивной области перед анодно-анионной активацией рост анодно-оксидной плёнки (аоп) осуществляется в два этапа - по мере увеличения Eа. В области значений стационарного потенциала до величины порядка 10 В происходит равномерный рост оксидной плёнки с одновременным "залечиванием" дефектов в ней. Дальнейшее увеличение потенциала приводит к снижению защитных свойств аоп, несмотря на возрастание её толщины, т.к. появляется возможность возникновения и развития пор, трещин. Формирующаяся оксидная плёнка в этом случае имеет аморфный характер. Присутствие в растворе электролита активирующих анионов Br-, J-, Cl-, ClO4- на этих этапах создаёт конкуренцию между процессом "залечивания" дефектов и процессом адсорбции активирующих анионов в местах дефектов, где происходит образование химической связи с поверхностными атомами металла и сольватация образовавшихся соединений с переходом их в раствор. При достижении потенциала питтингообразования (E п ) суммарный ток увеличивается во времени за счёт увеличения площади активированной поверхности электрода. Развитие активационного процесса идёт с малыми скоростями, но после активации значительной площади электрода наблюдается всплеск тока, характеризующий увеличение скорости процесса растворения металла [2]. Рост тока прекращается после охвата всей поверхности электрода активационным процессом. В потенциостатическом режиме, при развитии активационного процесса аоп, обладающая высоким электросопротивлением, удаляется с поверхности электрода. В режиме поддержания постоянного анодного потенциала резко возрастает анодный ток (иногда на несколько порядков), и в результате этого происходит значительный нагрев

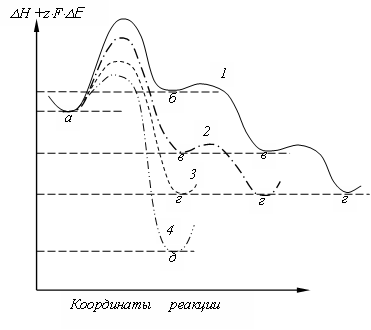

Рис.2. Схема изменения энергии в ходе анодного растворения металла (справа налево) с учетом электрической (кулоновской) части энергии: а, б, в, г, д – положении ионов металлов соответственно в электролите; ад-атом; в ступени роста; в полукристаллическом положении (месте роста); в верхнем заполненном атомном слое; 1, 2, 3, 4 – пути реакции [4]

поверхности электрода до TS= Ткр (критической температуры, при которой процесс становится неустойчивым).

Значения энергии различных состояний в ходе растворения металла показаны на рисунке 2. Состояние, а соответствует нахождению атома (иона) вне твердой фазы (металлической фазы), в положении б атом (ион) находится на плоскости решетки в виде ад - атома (ад - иона), в положении в - на кристаллической ступени и г – в полукристаллическом положении, которое называется также местом роста растворения кристалла. Положение д – соответствует верхнему заполненному атомному слою.

Растворение может, осуществляется разными путями, которые отличаются скоростью, а предпочтение в процессах перехода зависит от энергий активации отдельных стадий и от частоты осуществления этих состояний.

Число поверхностных позиций, которые имеют для анодной реакции перехода 1 (а б), всегда намного больше, чем для реакции перехода 2 (а в), и еще больше, чем число полукристаллических положений для реакции перехода 3 (а г). Так как необходимо принять, что энергии активации Ед Ев Ег Ед, как вытекает из рис. 2, то влияние меньшего числа поверхностных позиций на плотность тока обмена через снижение энергии активации более или менее компенсируется. Поэтому предположение о сравнимости величин плотностей тока обмена i0, 1, io, 2, io, 3 необходимо четко определять и соответственно учитывать пути реакции при рассмотрении экспериментальных данных. Для каждого процесса перехода ток обмена имеет свое конкретное значение, а именно: i0, 1 - ток обмена с химическим перенапряжением, io, 2 – ток обмена реакции с поверхностным перенапряжением, io, 3 - ток обмена реакции кристаллизации.

Первый энергетический пик, приведенный на диаграмме Н +zFЕ – координата реакции соответствует энергии активации электрохимической реакции.

Для наиболее вероятного случая растворения кристаллов через винтовые дислокации с параллельными ступенями растворения при оценке порядка величины омического падения напряжения в электролите нужно исходить из распределения линий тока вокруг линий растворения, как осей с цилиндрической симметрией.

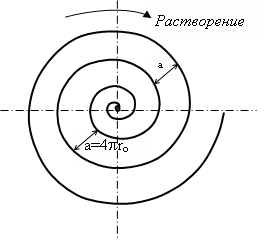

При растворении вокруг винтовой дислокации как центра образуется ступень роста спиральной формы. В стационарном состоянии эта спираль вращается с постоянной угловой скоростью. Если принять, что радиальная скорость роста ступени не зависит

Рис. 3. Спираль роста по уравнению (3) r=2ro (спираль Архимеда) при осаждении (центр приподнят) или растворении (центр углублен) металла на одной винтовой дислокации

от расстояния r от центра спирали и от направления роста , то этому условию удовлетворяет спираль Архимеда, которая в полярных координатах описывается уравнением

r=2ro. (3)

Дифференцированием этого уравнения по t получаем

![]() (4)

(4)

а

отсюда не зависящую от r

и

угловую скорость вращения спирали

![]() (5)

(5)

Резюмируя результаты химического и электрохимического поведения оксидных плёнок на титане, определяющих скорость анодного процесса, можно сделать следующие выводы:

1. Электролиты для анодной обработки титана не должны содержать компонентов, инициирующих образование "барьерных слоёв" значительной толщины [5].

2. Концентрация окислителей в составе электролита должна соответствовать оптимуму, исключающему химический механизм растворения оксида титана по всей поверхности.

3. Рассеивающая способность электролита, определяющая равномерность распределения тока по поверхности обрабатываемого металла, выбирается из условий максимально допустимого отклонения по удельной ёмкости.

4. Химический состав электролита обеспечивает минимум электрических потерь, так как процесс электролиза протекает при достаточно высоких плотностях тока.

Литература

1. Давыдов А. Д., Козак Е. Высокоскоростное электрохимическое формообразование. М.: Наука. 1990. 272 с.

2. Румянцев Е. М., Давыдов А. Д. Технология электрохимической обработки материалов. М.: Высшая школа. 1984. 159 с.

3. Мандрыкина И. М. Исследование взаимосвязи термокине-тических и электрохимических параметров при импульсных режимах обработки титановых сплавов. Дис… Воронеж. 1998. 210 с.

4. Феттер К. Электрохимическая кинетика. Изд-во химия, 1967. 856 с.

5. Шалимов Ю. Н. Оптимизация электрохимического процесса обработки алюминиевой фольги в производстве конденсаторов / Ю. Н. Шалимов, И. М. Мандрыкина, Ю. В. Литвинов Воронеж: Изд-во ВГТУ, 2000. 343 с.

Воронежский государственный технический университет

УДК 541.183

В.П. Горшунова, А.В. Рыльков, О.В. Чибисова, В.А. Небольсин

АКТИВИРОВАННЫЙ УГОЛЬ В КАЧЕСТВЕ СОРБЕНТА АММИАКА

Представлены результаты исследования адсорбции аммиака медицинским углем, а также термически и термохимически модифицированным активным углем марки АГ-3. Показано, что наибольшей поглотительной способностью по отношению к аммиаку обладает термохимически модифицированный уголь АГ-3

Аммиак, является исходным сырьем для производства азотной кислоты, минеральных удобрений. Кроме того, он остается на сегодняшний день основным хладагентом в аммиачных холодильных установках (АХУ). Аммиак обладает токсическими свойствами. Он вызывает острое раздражение слизистых оболочек, слезоточение, ожоги, удушье. Предельно допустимая концентрация аммиака составляет: в воздухе рабочей зоны 20 мг/м3, в воздухе населенных пунктов максимально разовая и среднесуточная ПДК составляет 0,2 мг/м3 [1].

Технологические процессы, связанные с наличием промышленных токсических выбросов, предусматривают меры по их очистке. В связи с тем, что концентрация токсичных веществ в промышленных сбросах мала, наиболее рациональным (а иногда и единственным) методом очистки служит адсорбционный, с которым ни один из известных методов тонкой очистки большинства жидких и газообразных веществ не может конкурировать ни по стоимости, ни по эффективности [2].

Иногда примеси токсичных веществ, например, аммиака, появляются в воздухе рабочей зоны промышленных предприятий, на которых аммиак используется в качестве хладагента в аммиачных холодильных установках (АХУ), в результате разгерметизации отдельных систем и блоков установки. Наличие стационарных вытяжных вентиляционных систем на некоторых предприятиях приводит к очистке помещений рабочей зоны. Однако эти выбросы необходимо улавливать, чтобы они не попадали в жилую зону. Это можно осуществить с помощью подходящих адсорбентов, находящихся в специальных контейнерах и помещенных в систему газоотвода.

Задача изучения поглотительной способности наиболее доступного сорбента - активного угля - по отношению к аммиаку.

По своим структурным характеристикам активные угли относятся к группе микрокристаллических разновидностей углерода – это графитовые кристаллиты, состоящие из плоскостей протяженностью от 2 до 3 нм, которые в свою очередь образованы гексагональными кольцами. Однако типичная для графита ориентация отдельных плоскостей решетки относительно друг друга в активных углях нарушена. Слои беспорядочно сдвинуты и не совпадают в направлении, перпендикулярном их плоскости. Неоднородная масса, состоящая из кристаллитов графита и аморфного углерода, определяет своеобразную пористую структуру активных углей, а также их адсорбционные и физико-механические свойства.

Пористая структура активных углей характеризуется наличием развитой системы пор, которые классифицируют по размерам на микропоры, мезопоры и макропоры в табл. 1.

Таблица 1

Характеристика пор активных углей

Поры |

Размер, нм |

Микропоры |

Менее 1,6 |

Мезопоры |

1,6-200 |

Макропоры |

Более 200 |

Микропоры – наиболее мелкая разновидность пор, соизмеримая с размерами адсорбируемых молекул. Удельная поверхность микропор – от 800 до 1000 м2/г.

Мезопоры – поры, для которых характерно послойное заполнение поверхности, завершающееся их объемным заполнением по механизму капиллярной конденсации. Удельная поверхность мезопор может достигать от 100 до 200 м2/г.

Макропоры – самая крупная разновидность пор, удельная поверхность которых обычно не превышает от 0,5 до 0,2 м2/г. Макропоры в процессе адсорбции не заполняются, а выполняют роль транспортных каналов для доставки адсорбата к поверхности адсорбирующих пор.

Предварительная подготовка сырья - это приведение исходного угольного сырья в состояние, удобное для осуществления дальнейшей термической обработки. Карбонизация – это термическая обработка материала без доступа воздуха для удаления летучих веществ. На стадии карбонизации формируется каркас будущего активного угля – первичная пористость, прочность и так далее.

Активация водяным паром представляет собой окисление карбонизованных продуктов до газообразных в соответствии с реакцией С + Н2О = СО + Н2 или при избытке водяного пара С + 2 Н2О = СО2 + 2 Н2. В процессе активации развивается необходимая пористость и удельная поверхность. Происходит значительное уменьшение массы твердого вещества, именуемое обгаром.

В зависимости от назначения угли подразделяют на газовые, рекуперационные, осветляющие и угли-носители катализаторов-хемосорбентов.

В табл. 2 приведены характеристика и области применения некоторых марок активных углей.

Марка углей позволяет судить об их происхождении или назначении: АУ – активный уголь; БАУ – березовый активный уголь; АГ – гранулированный активный уголь; АР - активный уголь рекуперационный; СКТ – сернистокалиевого активирования, торфяной; КАУ – косточковый активный уголь; ОУ – осветляющий активный уголь.

Активные угли характеризуются гидрофобностью (плохой сорбируемостью полярных веществ, к которым принадлежит и вода). Это свойство определяет широкое их использование в практике рекуперационной и санитарной очистки отходящих газов разнообразной влажности.

По размеру и форме частиц активные угли подразделяют на гранулированные и порошкообразные. Гранулированные угли изготавливаются обычно в форме цилиндриков диаметром от 2 до 5 мм, причем высота цилиндрика всегда больше диаметра [2].

Таблица 2

Характеристика и области применения некоторых марок активных углей

Марка |

Размер гранул, нм |

Насыпная плотность, кг/м3 |

Предельный адсорбционный объем микропор, см3/г |

Области применения |

БАУ |

1 – 5 |

350 |

0,26 |

Адсорбция газов и паров |

СКТ |

1,5-2,7 |

380-450 |

0,45-0,56 |

- « - « - « - « - « - |

АГ-3 |

1,5-2,7 |

450 |

0,3 |

- « - « - « - « - « - |

АГ-5 |

1,0-1,5 |

450 |

0,3 |

- « - « - « - « - « - |

САУ |

1,0-5,0 |

450 |

0,36 |

- « - « - « - « - « - |

КАУ |

1,0-5,0 |

400 |

0,33 |

- « - « - « - « - « - |

АР-3 |

2,0-5,0 |

до 600 |

0,39 |

Для целей рекуперации |

КАД |

1,0-1,5 |

400 |

0,3 |

Для извлечения иода из растворов |

Медицинский уголь - это поглощающее средство, которое изготавливают из древесного и ископаемого угля. Специальный «лечебный» уголь изготавливают при помощи тепловой обработки исходного материала в вакуумных условиях.

Препарат получают из древесины методом сухой перегонки. Для этой цели используются деревья различных пород: бук, сосна, липа, дуб, ель, осина, ольха, тополь. Сегодня активированный уголь применяется в медицине в основном как универсальный антидот для поглощения различных ядов – бактериального, грибкового, растительного, животного или химического происхождения.

В данной работе использовали активный уголь марки АГ-3 и медицинский уголь. Указанные сорбенты применяли с целью поглощения аммиака.

Исследование проводили в условиях, максимально приближенным к реальным условиям, возникающим при выбросах аммиака и нейтрализации его с помощью водяных завес: готовились растворы аммиака разной концентрации в соответствии с данными справочника [3]. Объемные концентрации аммиака рассчитывали по уравнению Клапейрона-Менделеева.

Адсорбция изучалась в статических условиях из одного и того же объема газа вплоть до установления равновесия. Адсорбционная емкость сорбентов определялась количеством адсорбата, поглощенного единицей массы адсорбента при установлении равновесия. Использовался классический метод гравиметрии при Т = 298 К [4].

Уголь АГ-3 предварительно активировали «острым паром» в течение часа. Медицинский уголь измельчали с целью увеличения площади соприкосновения с адсорбатом.

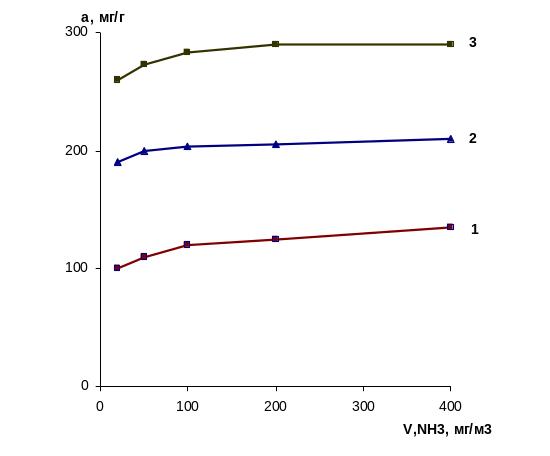

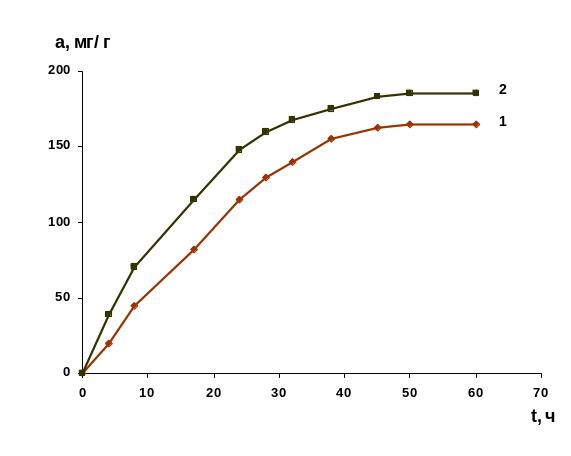

Для изучения процесса адсорбции создавались атмосферы с содержанием аммиака по объему, равным 20, 50, 100, 200, 400 мг/м3, в которых сорбенты выдерживались до установления равновесия. Получали кинетические зависимости в координатах а, мг/г адсорбента – t, час. Подобная зависимость приведена на рис. 1 для объемной концентрации 100 мг/м3.

На основе полученных данных можно сделать вывод: в изученных условиях большая адсорбционная способность наблюдалась у активного угля марки АГ-3 по сравнению с медицинским углем. Эти результаты, полученные на адсорбентах, поступающих в продажу, позволяют предположить, что их сорбционные свойства можно улучшить путем модифицирования.

Рис. 1. Зависимость адсорбции аммиака от времени при его объемной концентрации в атмосфере 100 мг/м3: 1 – медицинский уголь; 2 – активный уголь АГ-3

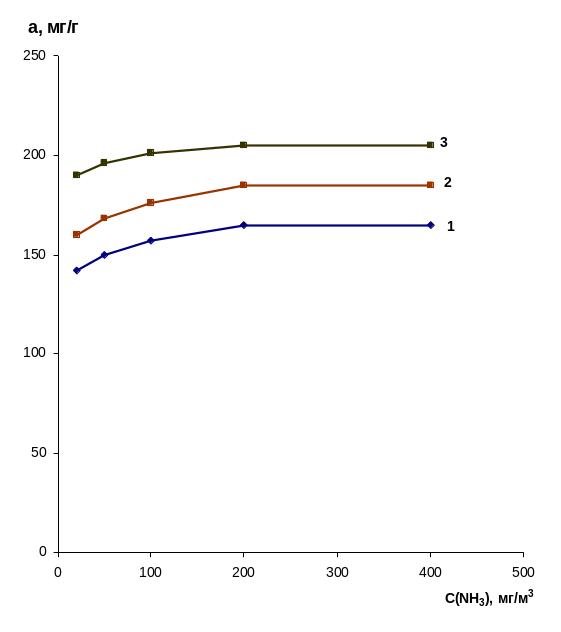

Рис. 2. Зависимость адсорбции углей разного типа от объемной концентрации аммиака: 1 – медицинский уголь; 2 – активный уголь АГ-3;

3 – термохимически модифицированный уголь АГ-3

Следующая серия опытов была проведена с активным углем АГ-3, предварительно химически активированного раствором сульфата меди. Насыщение осуществляли в 0,1 М растворе CuSO4 в течение 24 часов при постоянном перемешивании. Поглотительные свойства химически модифицированного активного угля изучали в атмосфере аммиака с объемными концентрациями 20, 50, 100, 200 и 400 мг/м3. Полученная изотерма адсорбции приведена на рис.2.

На основании данных результатов можно заключить, что химическое модифицирование активного угля марки АГ-3 повышает его поглотительную способность. Если сравнивать адсорбционные свойства термохимически активированных углей с силикагелями [5], то оказывается, что силикагели обладают большими поглотительными свойствами. Это объясняется разным механизмом сорбции. В угле АГ-3 преобладают мелкие и средние поры, в которых действуют физические силы между молекулами аммиака и сорбентом. В химически модифицированном угле к этим взаимодействиям добавляется донорно-акцепторное связь с катионами меди. В силикагелях, особенно в мелкопористом марки КСМГ, помимо вышеназванных взаимодействий в большей мере сказывается образование водородных связей между молекулами NH3 и активными структурными группами (силанольными и вицинальными) на их поверхности.

Литература

1. Лазарев Н.В. Вредные вещества: справочник / Н.В. Лазарев и др.; под ред. Н.В. Лазарева. – М.: Химия, 1971. – 142 с.

2. Лукин В.Д. Адсорбционные процессы в химической промышленности / В.Д. Лукин. – Л.: Химия, 1983. – 64 с.

3. Рабинович В.А. Краткий химический справочник / В.А. Рабинович, З.Я. Хавин. – С.- Пб.: Химия, 1997. – 392 с.

4. Кельцев, Н.В. Основы адсорбционной техники. – М.: Химия, 1981. – 592 с.

5. В.П. Горшунова, С.С. Шмакова, В.А. Небольсин. Адсорбция аммиака термохимически модифицированными силикагелями разной пористости.- Вестник ВГТУ, 2011, т.7, № 12, с. 51-53.

Воронежский государственный технический университет

УДК 502

И.Е. Рохас Риоха

ОСНОВНЫЕ ПОСЛЕДСТВИЯ ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ

НЕКОТОРЫМИ СОЕДИНЕНИЯМИ АЗОТА

Обсуждаются последствия загрязнения атмосферы соединениями азота. Описываются методики определения концентрации оксидов азота и аммиака спектрофотометрическим методом. Анализируются способы очистки отходящих газов от некоторых соединений азота

Химическое загрязнение воздуха представляет огромную опасность для человечества. Вещества, попадающие в атмосферу в результате хозяйственной деятельности, не просто изменяют ее состав, но оказывают существенное влияние на сложившиеся в результате длительного развития процессы, протекающие в ней. Значительное негативное воздействие на состояние атмосферного воздуха оказывают газообразные и аэрозольные выбросы промышленного и бытового происхождения. По сравнению с другими компонентами окружающей среды, атмосфера характеризуется большей пространственной мобильностью и загрязняется наиболее быстро. Результаты экологических исследований свидетельствуют о том, что загрязнение воздуха – самый мощный и постоянно действующий фактор, оказывающий влияние на здоровье человека и других живых организмов. Значительное место среди загрязнителей атмосферы занимают различные соединения азота. Почти все летучие соединения азота относятся к ядовитым. Например, аммиак NH3 раздражает верхние дыхательные пути и органы зрения, а в высоких концентрациях оказывает возбуждающее действие на центральную нервную систему. Веселящий газ N2O в больших концентрациях в смеси с кислородом действует как наркотик. Оксид азота NO ведет к превращению гемоглобина крови в метгемоглобин и влияет на центральную нервную систему [5]. Диоксид азота NO2 приводит к отеку легких [2]. Эфиры азотистой кислоты расширяют сосуды, снижают давление и переводят гемоглобин крови в метгемоглобин. Эфиры азотной кислоты обладают наркотическими свойствами, поражают сердечно-сосудистую систему, а также приводят к образованию метгемоглобина.

Аммиак NH3 применяется в производстве азотной кислоты, нитрата и сульфата аммония, жидких удобрений (аммиакатов), мочевины, соды, в органическом синтезе, при крашении тканей, при серебрении зеркал. Высокие концентрации этого газа вызывают у человека слезотечение и боль в глазах, приступы кашля, головокружение, боль в желудке. К последствиям острого отравления аммиаком относятся помутнение хрусталика, потеря голоса, хронический бронхит. Порог восприятия этого газа составляет 0,037 мг/л. Предельно допустимая концентрация аммиака равна 20 мг/м3.

Для измерения концентрации аммиаки в технологических газах в диапазоне 0,2 – 5 мг/м3 широко применяется методика с реактивом Несслера. Метод измерения основан на образовании окрашенного в желтый цвет вещества при взаимодействии аммиака с реактивом Несслера и последующем определении содержания аммиака спектрофотометрическим методом. Измерению мешают аммонийные соли, некоторые амины алифатического ряда, формальдегид концентрацией больше 0,2 мг/м3, сероводород концентрацией больше 0,4 мг/м3, хлор концентрацией больше 0,2 мг/м3. Оптическую плотность раствора определяют при длине волны =450 нм.

Фторид азота NF3 применяется в качестве фторирующего агента и сырья для получения тетрафторгидразина и других фторидов азота. Вдыхание этого газа при его повышенных концентрациях вызывает у человека головную боль. Предельно допустимая концентрация фторида азота составляет 29 мг/м3.

Очень опасными загрязнителями атмосферного воздуха являются оксиды азота. Эти вещества составляют приблизительно 1/3 часть всех токсичных выбросов промышленного происхождения. В природе оксиды азота могут попадать в атмосферу во время лесных пожаров. Высокие концентрации оксидов азота в городах и окрестностях промышленных предприятий связаны с хозяйственной деятельностью человека [6]. В большом количестве оксиды азота поступают в атмосферу в результате работы теплоэлектростанций и двигателей внутреннего сгорания [7]. Оксиды азота образуются при синтезе азотной кислоты, во время процессов, связанных с получением мышьяковой кислоты и арсената натрия, серной кислоты по нитрозному способу, с получением щавелевой и хромовой кислот, алифатических и ароматических нитросоединений, анилиновых красителей; при изготовлении фотопленки, искусственного шелка, при травлении металлов; при взрывных работах в угольных шахтах, при сварке, плазменной резке металлов; при силосовании зерна. Влияние воздуха, загрязненного оксидами азота, на здоровье человека можно разделить на два основных вида в зависимости от времени проявления эффекта: 1) острое, появляющееся в период или непосредственно после повышения концентрации токсического вещества; 2) хроническое, результат которого сказывается не сразу, а через некоторое время. В обоих этих случаях загрязнение атмосферы может являться как причиной заболеваний, так и оказывать неспецифическое отягощающее воздействие, т. е. выступать в качестве провоцирующего фактора [3]. При контакте оксидов азота с влажной поверхностью легких образуются азотная HNO3 и азотистая HNO2 кислоты, поражающие альвеолярную ткань, что приводит к отеку легких [1]. При отравлении оксидами азота в крови человека возникают нитраты и нитриты. Нитриты вызывают расширение кровеносных сосудов и снижение давления. Они ведут к превращению оксигемоглобина в метгемоглобин, что нарушает снабжение кислородом клеток организма. При острых отравлениях большими концентрациями оксидов азота возможен смертельный исход. В случае хронических отравлений ими у человека возникают хронические воспалительные заболевания верхних дыхательных путей, хронические бронхиты, разрушаются коронки зубов. Иногда у людей, подвергшихся воздействию высоких концентраций оксидов азота, может появляться желтоватое окрашивание на коже кистей рук и ноздрей.

Веселящий газ N2O используется в качестве исходного продукта для получения азида натрия; в медицине применяется в смеси с кислородом для анестезии при хирургических операциях. В высоких концентрациях этот газ вызывает удушье вследствие вытеснения кислорода из легких. Газовые смеси, содержащие 20 %, 30 % и 50 % веселящего газа ухудшают кратковременную память у человека.

Оксид азота NO образуется в качестве промежуточного продукта при получении азотной кислоты окислением аммиака или азота воздуха. На начальной стадии острого отравления этим газом появляется общая слабость, головокружение, онемение ног. Затем снижается кровяное давление. При тяжелой форме отравления им замедляется пульс, изменяется цвет крови по причине образования метгемоглобина из оксигемоглобина, увеличиваются печень и селезенка. Оксид азота способен вызывать паралич и судороги. Последствия отравления им выражаются в ослаблении памяти и мышечной силы.

Диоксид азота NO2 образуется при использовании концентрированной азотной кислоты, например, при нитровании глицерина, при травлении меди и медных сплавов. Этот газ применяется в качестве гомогенного катализатора для получения серной кислоты камерным способом. Диоксид азота оказывает сильные раздражающее действие на дыхательные пути, особенно глубокие, что приводит к развитию токсического отека легких [4, 5]. Он угнетает аэробное дыхание и стимулирует анаэробное окисление в легочной ткани. Предельно допустимая концентрация для диоксида азота равна 9 мг/м3, для оксида азота – 30 мг/м3.

Широкое применение для измерения концентрации оксидов азота нашел спектрофотометрический методом с использованием реактива Грисса – Илосвая, предназначенный для определения содержания суммы оксида азота и диоксида азота в диапазоне концентраций 10 – 1000 мг/м3. В его основе лежит взаимодействие нитрит-иона и n-аминобензолсульфокислоты (сульфаниловой кислоты) с образованием диазосоединения, которое, реагируя с 1-нафтиламином, дает азокраситель, окрашивающий раствор от бледно-розового до красно-фиолетового цвета. Интенсивность этой окраски пропорциональна содержанию нитритов. Измерению мешает диоксид серы. Для устранения его влияния при отборе газа перед газовой пипеткой помещают трубку с кристаллическим оксидом хрома (VI) и добавляют в поглотительный раствор 10 % ацетона. Оптическую плотность раствора измеряют при длине волны =540 нм.

Оксиды азота участвуют в образовании фотохимического смога. Этот тип смога возникает летом при интенсивном воздействии солнечного света на воздух, чрезмерно насыщенный выхлопными газами автомобилей. Для появления фотохимического смога в атмосфере должны присутствовать оксиды азота и углеводороды. При слабом движении воздуха или безветрии в воздухе в солнечную погоду протекают сложные реакции с образованием новых токсичных загрязнителей – фотооксидантов, например, пероксиацетилнитратов, которые раздражают слизистые оболочки желудочно-кишечного тракта, дыхательной системы, органов зрения, а также могут вызвать гибель растений.

Промышленные выбросы оксидов азота являются одной из причин выпадения кислотных дождей. Оксиды азота соединяются с атмосферной влагой, и образуется разбавленная азотная кислота:

2NO + O2 2NO2,

NO2 + OH HNO3.

Под влиянием кислотных осадков из почвы выщелачиватются токсичные тяжелые и легкие металлы: свинец, кадмий, алюминий. Затем они или их токсичные соединения попадают в растения, что ведет к негативным последствиям.

Кроме того, оксиды азота в некоторой степени способствуют разрушению озонового слоя, попадая в верхние слои атмосферы при запусках космических кораблей и полетах сверхзвуковых самолетов. Считается, что одна молекула различных оксидов азота может разрушить около десяти молекул озона.

В настоящее время активно ведется разработка мероприятий, направленных на сокращение поступления газообразных соединений азота в атмосферу. Для предотвращения отравления оксидами азота на предприятиях можно применять фильтрующий промышленный противогаз, резиновые кислотостойкие перчатки, спецодежду, покрытую слоем перхлорвиниловой смолы. Проводится герметизация производственных процессов, в результате которых выделяются оксиды азота, осуществляется удаление образующихся оксидов азота местными вытяжными устройствами. При электро- и газовой сварке внутри аппаратуры требуется подача свежего воздуха для вытеснения оксидов азота, которые могут образовываться при окислении азота воздуха под воздействием высокой температуры. При плазменной резке металлов необходимо проведение автоматизации и механизации управления процессом, установка местных вентиляционных отсосов. При травлении металлов нужно установить местные отсосы от травильных ванн, добавлять вещества, поглощающие оксиды азота, создавать непроницаемый слой. На предприятиях необходимо вводить дистанционное управление технологическими процессами, связанными с образованием оксидов азота. Нужно устанавливать специальные фонтанчики и краны гидрантов для промывания глаз и кожи.

На предприятиях химического производства очистка промышленных газов от оксидов азота происходит в основном в результате превращений на катализаторах. Окислительные методы очистки воздуха основаны на реакции окисления оксидов азота с последующим поглощением водой и образованием азотной кислоты. Окисление озоном в жидкой фазе осуществляется по реакции:

2NO + O3 + H2O 2NHO3.

Окисление кислородом при высокой температуре происходит по реакции:

2NO + O2 2NO2.

Восстановительные каталитические методы очистки воздуха основаны на восстановлении оксидов азота до нейтральных продуктов в присутствии катализаторов или под действием высоких температур в присутствии восстановителей. Процесс восстановления отражает следующая схема:

![]() .

.

Разложение оксидов азота до нейтральных соединений (2NO N2 + O2) происходит в потоке низкотемпературной плазмы (10000 С). Этот процесс при более низких температурах в присутствии катализаторов осуществляется в двигателях внутреннего сгорания. Присутствие восстановителей в зоне реакции (угля, графита) тоже снижает температуру реакции восстановления.

При температуре выхлопных газов автомобиля в двигателях внутреннего сгорания возможно протекание реакции:

2NO + 2CO N2 + 2CO2.

Среди сорбционных методов очистки широкое применений имеют поглощение оксидов азота водными растворами щелочей и известью CaCO3 и адсорбция оксидов азота твердыми сорбентами, например, углем, торфом, силикагелем.

Литература

1. Голицын А.Н. Промышленная экология и мониторинг загрязнения природной среды / А.Н. Голицын. – М.: Оникс, 2007. 336 с.

2. Гусакова Н.В. Химия окружающей среды / Н.В. Гусакова. – Ростов н/Д: Феникс, 2004. 192 с.

3. Куликова Е.С. Загрязнение атмосферы оксидами азота / Е.С. Куликова // Экология Центрально-Черноземной области Российской Федерации. 2002. №2. С 116 – 118.

4. Новиков Ю.В. Экология, окружающая среда и человек / Ю.В. Новиков – М.: ФАИР-ПРЕСС, 2005. 736 с.

5. Общая токсикология / под ред. Б.А. Курляндского, В.А. Филова. – М.: Медицина, 2002. 608 с.

6. Трифонов К.И. Физико-химические процессы в техносфере / К.И. Трифонов, В.А. Девисилов. – М.: Форум, 2007. 240 с.

7. Экология и безопасность жизнедеятельности / под ред. Л.А. Муравья. – М.: ЮНИТИ, 2003. 350 с.

Воронежский государственный технический университет

УДК 621.438.2

М.В. Горковенко, И.С. Правдин, Л.М. Трофимов

НИКЕЛЕВЫЕ СПЛАВЫ ДЛЯ ПЕРСПЕКТИВНЫХ ГТД

В статье дан анализ перспективных жаропрочных сплавов на никелевой основе для лопаток газовых турбин авиационных ГТД

В настоящее время в России и за рубежом ведутся активные работы по созданию, освоению и доводке авиационных газотурбинных двигателей (ГТД) нового поколения, включая двигатели военного, пассажирского и транспортного назначения. Одним из главных требований к перспективным ГТД является повышение на 20-25 % топливной эффективности, что в свою очередь связано с необходимостью увеличения температуры газа на входе в турбину на 180-220 °С [1], а это возможно обеспечить используя в конструкции газовых турбин новые никелевые сплавы.

С начала 90-х годов за рубежом проводятся достаточно интенсивные исследования и разработки по созданию никелевых суперсплавов четвертого поколения, легированных рением и элементом платиновой группы - рутением. Проведенными к настоящему времени исследованиями установлено, что эти элементы повышают сопротивление сплавов высокотемпературной ползучести.

В рамках американской программы, направленной на создание сверхзвукового гражданского самолета, фирмами GE и PW по контрактам с NASA еще в 90-е годы был разработан легированный 3 % Ru и 6 % Re суперсплав четвертого поколения, получивший марку ЕРМ-102. Сплав используется или предполагается использовать для литья монокристаллических лопаток турбин двигателей F-11-129, CF6-80E, PW2037, PW4098, а также монокристаллических лопаток с проникающим охлаждением для двигателя JSF. Составы этого сплава и других известных зарубежных сплавов четвертого поколения: MC-NG (Франция), TMS-162 и TMS-196, приведены в табл. 1.

Таким образом, анализ представленных материалов указывает на то, что за рубежом (в Японии, США и Европе) решение проблемы создания газотурбинных двигателей для авиационной техники новых поколений тесно увязано с разработкой никелевых жаропрочных сплавов, легированных в первую очередь рением и рутением.

Разработчики последних отечественных сплавов ВЖМ-4 и ВЖМ-6 также продолжают следовать по пути повышения рабочих характеристик литейных никелевых жаропрочных сплавов легированием крайне дорогостоящими Re и Ru [2].

Таблица 1

Составы зарубежных монокристаллических никелевых

суперсплавов четвертого поколения

Сплав |

ρ, г/см3 |

Состав, % мас. |

||||||||||

Cr |

Со |

Мо |

W |

Ta |

Re |

Nb |

Al |

Ti |

Ru |

Другие |

||

ЕРМ 102 |

9,2 |

2,0 |

16,5 |

2,0 |

6,0 |

8,25 |

5,95 |

- |

5,55 |

- |

3,0 |

0,15Hf; 0,03С |

МС NC |

8,75 |

4,0 |

- |

1,0 |

5,0 |

5,0 |

4,0 |

- |

6,0 |

0,5 |

4,0 |

0,1Hf; 0,1Si, 0,03С |

TMS 162 |

9,04 |

2,9 |

5,8 |

3,9 |

5.8 |

5,6 |

4,9 |

- |

5,8 |

- |

6,0 |

0,1Hf; 0,03С |

TMS 196 |

9,02 |

5,4 |

6,0 |

1 |

1 |

6,2 |

6,4 |

0,5 |

5,5 |

- |

5 |

0,1Hf; 0,03С |

Данные направления развития суперсплавов не являются оптимальными по следующим причинам [3]:

- увеличение в сплавах содержания рения приводит к резкому удорожанию их стоимости. В настоящее время вследствие крайне малого объема мирового производства этого элемента (около 40 т в год) и активной политики США, скупающих Re по всему миру, его цена в течение трех последних лет выросла с 3,0 до 10,0 - 16,0 тыс. дол/1 кг. В результате стоимость жаропрочных никелевых сплавов последних поколений, содержащих рений и рутений, возросла с 3,0 млн. руб/т до 20,0 - 30,0 млн. руб./т. В тоже время стоимость современных газотурбинных двигателей составляет 1,5 - 2,0 тыс. дол/кг. Таким образом, впервые в мировой практике складывается ситуация, когда удельные цены жаропрочных сплавов становятся соизмеримыми с удельными ценами на газотурбинные двигатели, что с учетом интеллектуального и трудового вклада в создание и производство современных ГТД делает создавшуюся ситуацию достаточно проблематичной. Таким образом, крайне актуальной становится задача резкого снижения зависимости производимых в РФ никелевых жаропрочных суперсплавов от обеспеченности металлургического производства рениевой лигатурой, а также уменьшения их стоимости;

- легирование рением имеет не только положительную сторону, но и отрицательную. Этот элемент обладает эффективной способностью образовывать охрупчивающие сплав фазы, а его сильная ликвационная неоднородность и весьма низкая диффузионная подвижность усугубляют указанный эффект;

- совместное легирование сплавов Re и Ru также имеет определенные недостатки. Рутений - элемент платиновой группы, весьма дорого: его цена более 6,0 тыс. дол/кг. Он достаточно эффективно упрочняет сплав. Вместе с тем теоретические расчеты показывают, что влияние рутения на когезивную прочность матрицы никелевых сплавов почти в 2 раза ниже, например, вольфрама (W).

Указанное выше означает, что необходимо:

- иметь в РФ сплавы для лопаток ГТД, обладающие тем же, что и за рубежом, уровнем жаропрочных свойств, но при этом не имеющие в своем составе остродефицитный Re или легированные этим элементом в гораздо меньшем объеме по сравнению с зарубежными аналогами;

- разработать сплавы четвертого поколения, отвечающие по уровню эксплуатационных характеристик показателям зарубежных сплавов типа ЕРМ-102 (США), TMS-162 и TMS-196 (Япония) или превышающие их, но не имеющие в своем составе элемент платиновой группы - Ru.

В настоящее время в ОАО НПО «Сатурн» создан сплав СЛЖС-1, не имеющий в своем составе Re и Ru, однако уровень его высокотемпературной жаропрочности при 1000°С соответствует сплаву CMSX-4 (США), из которого изготавливаются монокристаллические лопатки ГТД истребителя F-22 пятого поколения [1]. Указанный сплав не имеет аналогов в мировой практике. В ОАО НПО «Сатурн» создан также монокристаллический сплав СЛЖС-3 четвертого поколения, обеспечивающий наиболее высокий среди известных в мире сплавов уровень жаропрочности при 1000°С, но при этом не имеющий в своем составе элемента платиновой группы - Ru (табл. 2).

Таким образом, успешно решаемая в настоящее время в России задача создания отечественных супержаропрочных никелевых сплавов обеспечивает:

- резкое снижение зависимости производства продукции оборонного назначения от остродефицитного рения;

- полное исключение использования дорогостоящих благородных металлов при изготовлении отечественных никелевых жаропрочных суперсплавов;

- уменьшение в несколько раз затрат на производство лопаток для эксплуатируемых и новых ГТД.

В таблице 2 представлены данные о перспективных никелевых суперсплавах с монокристаллической структурой для охлаждаемых лопаток ГТД третьего и четвертого поколений. Анализ результатов показывает, что сплав СЛЖС-3 обладает наиболее высокой жаропрочностью при 1000°С и испытаниях длительностью 100 и 300 ч. По параметру удельной длительной прочности этот сплав значительно лучше всех мировых аналогов, хотя стоимость его шихты в 1,4 - 2,0 раза ниже, чем у материалов-конкурентов.

Аналогичный уровень удельной длительной прочности имеет лишь последний сплав Японии TMS-196, однако цена его легирующих элементов является самой высокой из всех представленных в табл. 2 сплавов и вдвое превышает стоимость шихты сплава СЛЖС-3.

Проблема повышения температурной работоспособности монокристаллических сплавов требует обсуждения вопроса увеличения удельной массы (плотности) новых материалов [1].

Дело в том, что прочность сплава при высоких температурах обеспечивают легирующие элементы, имеющие наиболее высокую температуру плавления и наименьшую диффузионную подвижность, контролирующую процессы структурных изменений в материале. К этим элементам в первую очередь относятся вольфрам, тантал и рений, которые имеют весьма высокую удельную массу и легирование ими приводит (наряду с заметным увеличением жаропрочности сплавов) к росту плотности.

Таблица 2

Перспективные никелевые суперсплавы с монокристаллической структурой

Сплав, страна |

Особенности легирования |

Свойства при 20°C |

Свойства при 1000 °C |

Удельная длительная прочность, σ300ч1000°С/d, *10-3,см |

|||

σв МПа |

σ0,2 МПа |

δ % |

σ100 МПа |

σ1000,МПа (τ=300 ч) |

|||

СЛЖС-3, Россия |

4,8%Re, |

1170 |

980 |

8,0 |

347 |

300 |

31,8 |

TMS-196, Япония |

6,4%Re, 5%Ru |

- |

- |

- |

328 |

240 |

32,0 |

TMS-162, Япония |

5%Re, 6%Ru |

- |

- |

- |

320 |

230 |

31,0 |

ЕРМ-102, США |

- |

- |

- |

- |

325 |

200 |

28,9 |

ВЖМ-1, Россия |

9%Re |

1190 |

945 |

21 |

330 |

215 |

31,2 |

ВЖМ-4, Россия |

6,5%Re, 4%Ru |

1220 |

865 |

20 |

315 |

200 |

28,7 |

ВЖМ-6, Россия |

Re+Ru=11% |

- |

- |

- |

- |

220 |

30,7 |

MC-NG, Франция |

4%Re, 4%Ru |

- |

- |

- |

275 |

190 |

26,8 |

CMSX-10 (RR 3000), США-Великобритания |

6%Re |

1190 |

985 |

21 |

290 |

185 |

27,2 |

Таким образом, увеличение жаропрочности никелевых сплавов связано с ростом удельной массы. Анализ данных по никелевым монокристаллическим сплавам от первого до четвертого поколений показывает, что если среднее значение удельной массы сплавов первого поколения составило 8,45 г/см3, то второго поколения 8,8 г/см3, третьего поколения 9,0 г/см3 и четвертого поколения 9,03 г/см3 [1, 3]. Однако при этом их удельная жаропрочность растет гораздо более высокими темпами, обеспечивая успешную эксплуатацию новых сплавов в газотурбинных двигателях. В частности, удельная жаропрочность (при длительности испытаний 300 ч) монокристаллических сплавов первого поколения CMSX-2 и ЖС-40 составила 20,9 и 22,6 соответственно, в то время как этот же показатель для монокристаллических сплавов четвертого поколения составляет величину 30-32 (см. таблицу 2), т. е. за 30 лет был совершен скачок примерно в 1,5 раза, что является весьма высоким показателем роста жаропрочности никелевых сплавов за все время их эксплуатации в ГТД.

Сплавы СЛЖС-3 и СЛЖС-1 имеют достаточно высокие значения удельной массы соответственно 9,4 и 9,15 г/ см3. Однако при этом они обладают наибольшими (для своего класса) параметрами удельной длительной прочности.

Пример этому: в свое время сплав ЖС-32 также имел наибольшую удельную массу среди сплавов-аналогов (8,8 г/см3) , отличаясь существенно более высокими показателями жаропрочности и удельной длительной прочности. Именно это обстоятельство побудило Генеральных конструкторов A.M. Люльку, С.П. Изотова и др. применять его в своих новых двигателях, и даже спустя более чем 25 лет этот сплав является одним из наиболее надежных и востребованных промышленностью.

Таким образом, анализ представленных результатов указывает на возможность создания никелевых жаропрочных сплавов с монокристаллической структурой, имеющих современный уровень жаропрочности, но при этом содержащих в значительно меньшем количестве остродефицитные и крайне дорогостоящие элементы - рений и рутений, или не имеющих таковых вообще в своем составе.

Предложенные сплавы СЛЖС-1 и СЛЖС-3 могут быть использованы в перспективных газотурбинных двигателях и одновременно (обладая более высокой удельной жаропрочностью и в несколько раз более низкой стоимостью) с успехом применяться в уже существующих ГТД (в частности, вместо широко используемого сплава ЖС-32ВИ).

Литература

1. Логунов А.В., Шмотин Ю.Н. Тенденции разработки и применения Ni-суперсплавов для лопаток ГТД в современных и перспективных силовых установках авиационного назначения// Технология легких сплавов. – 2011. - №4. – С. 11-17

2. Логунов А.В., Розумовский И.Н., Ларионов В.Н. и др. Жаропрочные никелевые сплавы, получаемые методом монокристального литья, для деталей перспективных двигателей//Перспективные материалы. – 2008. - №3. – С. 1-9

3. Логунов А.В., Шмотин Ю.Н., Маринин С.Ф. и др. Теоретические основы газостатической обработки литых деталей с монокристаллической структурой и жаропрочных никелевых сплавов//Вестник МГОУ. Сер. «Техника и технология». – 2010. - №2.- С. 27-35

ВУНЦ ВВС «ВВА»

УДК 541.1: 546.171. 001.24

В.П. Горшунова, В.В. Пусовская, И. А. Ходякова

ВЗРЫВОПОЖАРООПАСНЫЕ СВОЙСТВА АММИАКА И ИХ ОЦЕНКА НА ОСНОВЕ ТЕРМОДИНАМИЧЕСКИХ РАСЧЕТОВ

На основе термодинамических расчетов в двух приближениях – по методам Улиха и Темкина-Шварцмана, произведена оценка взрывопожаро-опасных свойств аммиака

Смесь паров NH3 c воздухом при объемном содержании аммиака от 15 до 28% (107…200мг/мл) является взрывоопасной. Давление взрыва аммиачно-воздушной смеси может достигнуть 0, 45 мПа при объемном содержании аммиака в воздухе свыше 11% (78,5 мг/л). При наличии открытого пламени начинается горение NH3. Температура воспламенения по разным литературным источникам 630 – 650 оС [1,2]. В присутствии катализатора можно достигнуть сгорания смесей с воздухом уже при относительно низких температурах (300 – 500 оС). В этих условиях образуются оксиды азота [2].

Аммиачно-воздушные смеси характеризуются большими значениями минимальной энергии зажигания (680 мДж), благодаря чему существуют ограниченные возможности воспламенения аварийных выбросов аммиака в открытую атмосферу и производственные помещения. Однако известно немало случаев, когда на производствах, использующих большие количества аммиака, происходили взрывы аммиачно-воздушных смесей.

В качестве примера подобной аварии можно привести происшествие на ПО «АОЗТ» (г.Ионова, Литва). Здесь 20.03.93 г. рухнул резервуар с 7000 т аммиака. Начался пожар, заражение воздуха оказалось значительным, погибло 7 человек, пострадало 50. Всего из опасной зоны было эвакуировано около 30 тыс. человек. В атмосфере возникла значительная концентрация оксида азота (II), который является сильным ядом, поражающим кровь [3].

В России 28.04. 2004 г. на Очаковском хладокомбинате произошел взрыв аммиака в результате его утечки из трубопровода холодильной установки. Масса аммиака составила 40 кг. В результате взрыва обрушилась стена площадью 300 м2. Общая площадь разрушения достигла 400 м2. В эпицентре взрыва концентрация аммиака в 50 раз превысила установленные нормативы и составила 1000мг/м3, в то время как ПДК для аммиака составляет 20 мг/м3. Зданию хладокомбината нанесен значительный материальный ущерб. В ликвидации аварии принимали участие свыше 300 спасателей и пожарных, в том числе специальные отряды противохимической защиты. О числе пострадавших не сообщается.

Целью данной работы явилось обоснование пожаровзрывоопасных свойств аммиака на основе термодинамических расчетов. Известно, что в основе горения аммиака лежит химическая реакция:

NH3 + 3/4O2 = 1/2N2 + 3/2H2O. (1)

Чтобы оценить химическое сродство реагентов, т.е. аммиака и кислорода, необходимо рассчитать Gх..р. при температуре воспламенения – 650 оС (950К). Были использованы: приближенный расчет по методу Улиха и точный расчет по методу Темкина – Шварцмана [4].

Согласно первому приближению (метод Улиха) предполагается, что тепловой эффект и энтропия химической реакции (1) не зависят от температуры, и константа равновесия может быть рассчитана по формулам:

R

ln

KT

= -

![]()

или

lnKT

= -

![]() .

(2)

.

(2)

Н![]() рассчитывали на основании первого

следствия из закона Гесса по формуле

рассчитывали на основании первого

следствия из закона Гесса по формуле

Н

=![]() nН

nН![]() (прод.)

-

nН

(исх.).

(3)

(прод.)

-

nН

(исх.).

(3)

S находили из соотношения

S

=

![]()

![]() (4)

(4)

В выражениях (3) и (4) расчеты термодинамических функций производили с учетом стехиометрических коэффициентов в уравнении реакции, а их стандартные значения находили в справочниках термодинамических величин [5,6].

Рассчитанная в первом приближении константа равновесия реакции (1) при температуре 950К оказалась равной К950 = 1,261019. G950 находили, используя известное соотношение

G950 = - RT lnK950. (5)

Можно применить выражение

G950 = H - TS , (6)

где Т равна 950К. Получили приближенное значение G950 = -346,72 кДж.

Согласно второму приближению (методу Темкина-Шварцмана) учитывается зависимость теплового эффекта химической реакции от температуры в соответствии с законом Кирхгоффа. В этом случае используется температурная зависимость теплоемкости в виде эмпирических степенных рядов. Выражение для расчета К950 имеет вид:

RlnK950

-![]() +

+

+а2![]()

![]() .

(7)

.

(7)

Значения

коэффициентов

![]() находили

в справочнике термодинамических величин

[6]. Константа равновесия данной реакции

при 950К оказалась равной К950=

1,811014,

а G

находили

в справочнике термодинамических величин

[6]. Константа равновесия данной реакции

при 950К оказалась равной К950=

1,811014,

а G![]() ,

рассчитанное по формулам (5) или (6), равно

– 350,04 кДж.

,

рассчитанное по формулам (5) или (6), равно

– 350,04 кДж.

Если реакция окисления аммиака происходит при соприкосновении с металлом, способным оказать каталитическое действие на реакцию, то продуктами взаимодействия будут пары воды и оксид азота (II), как это было в случае аварии на производстве в г. Ионова:

NH3 + 5/4O2 = NO + 3/2H2O . (8)

В

соответствии с приближенным расчетом,

выполненным по формулам (2), (3), (4), значение

константы равновесия реакции (8) К![]() равно

6,281014,

а

равно

6,281014,

а

![]() оказалось равным –269,2 кДж. Найденная

величина константы равновесия последней

реакции по методу Темкина-Шварцмана в

соответствии с выражением (7) равна

9,251014,

а величина G

-

(-272,0) кДж.

оказалось равным –269,2 кДж. Найденная

величина константы равновесия последней

реакции по методу Темкина-Шварцмана в

соответствии с выражением (7) равна

9,251014,

а величина G

-

(-272,0) кДж.

Полученные термодинамические константы интересно сравнить с соответствующими константами реакции взаимодействия водорода с кислородом, являющейся классическим примером разветвляющейся цепной реакции. Ее протекание можно выразить следующим суммарным уравнением реакции:

Н2 + 1/2O2 = H2O. (9)

Приближенный расчет по Улиху дал значение К850, равное 3,651012, а G850, рассчитанное по формуле (5), оказалось равным –204,1 кДж. Точный расчет с использованием формул (5), (6) и (7) дал следующие результаты: К850 = 9,921012 и G850 = -207,95 кДж.

Данные расчеты выполнены для температуры 850К, так как в соответствии с литературными источниками [2], температура воспламенения стехиометрической смеси газов водорода и кислорода в соотношении, соответствующем уравнению (9) («гремучий газ»), лежит при температурах около 500о С.

Известно [7], что цепной взрыв, или воспламенение, наблюдается при протекании цепных реакций с разветвленными цепями, к которым и относится реакция взаимодействия водорода с кислородом. Эти реакции характеризуются верхним и нижним пределами воспламенения, которые зависят от температуры, формы сосуда, содержания примесей в газовой смеси. Так, для водородно-кислородных смесей при 298К и общем давлении 101,3 кПа нижний предел воспламенения составляет около 6 об.% кислорода, верхний предел – около 95 об.% кислорода. Для полного сгорания 1 объема водорода требуется около 2,4 объемов воздуха. Чистый гремучий газ взрывается, начиная с 500 оС. В присутствии некоторых катализаторов взаимодействие происходит уже при значительно более низкой температуре.

Приведенные факты говорят о большом сходстве в протекании реакций окисления, идущих по цепному механизму. Рассмотренные выше процессы с участием аммиака (1,8) также можно отнести к этой группе реакций. Термодинамический анализ подтверждает данное высказывание. Действительно, значения констант равновесия реакций окисления аммиака и водорода при соответствующих температурах воспламенения имеют большую величину: 1014 – 1019 для реакций окисления аммиака и 1012 – для реакции окисления водорода. Кроме того, величины химического сродства G при температурах воспламенения одного порядка: для реакций окисления аммиака -350 и -270 кДж, а для реакции окисления водорода - 208 кДж. Термодинамические расчеты показывают, что при температуре воспламенения реакции взаимодействия аммиака с кислородом протекают даже с меньшей величиной энергии Гиббса, а значит с большим химическим сродством, чем реакция окисления водорода. Следовательно, это может служить косвенным доказательством того, что подобно «гремучему газу» смесь аммиака с кислородом (а также с воздухом) является пожаровзрывоопасной.

Литература

1. Вредные вещества: Справочник / Под ред. Н.В. Лазарева.-М.: Химия, 1971. – 365 с.

2. Реми Г. Курс неорганической химии. – М.: Мир, 1972 – 1974. – 914 с.

3. Гринин А.С., Новиков В.Н. Экологическая безопасность. Защита территории и населения при чрезвычайных ситуациях: Учеб. пособие. - М.:ФАИР-ПРЕСС, 2000.-336 с.

4. Киреев В.А. Методы практических расчетов в термодинамике химических реакций. - М.: Химия. 1975. – 536 с.

5. Термодинамические свойства индивидуальных веществ: Справочное издание. – М.: Наука, 1978 – 1983 . –767 с.

6. Краткий справочник физико-химических величин / Под ред. А.А. Равделя, А.М. Пономаревой. – Л.: Химия, 1993. – 331 с.

7. Стромберг А.Г. Физическая химия. – М.: Высш. школа. 2003. – 527 с.

Воронежский государственный технический университет

УДК 621.579

Н.А. Поленова, Б.А. Спиридонов

ПОЛУЧЕНИЕ НАНОСТРУКТУРИРОВАННОЙ АЛЮМИНИЕВОЙ ФОЛЬГИ, ИСПОЛЬЗУЕМОЙ В ПРОИЗВОДСТВЕ КОНДЕНСАТОРОВ

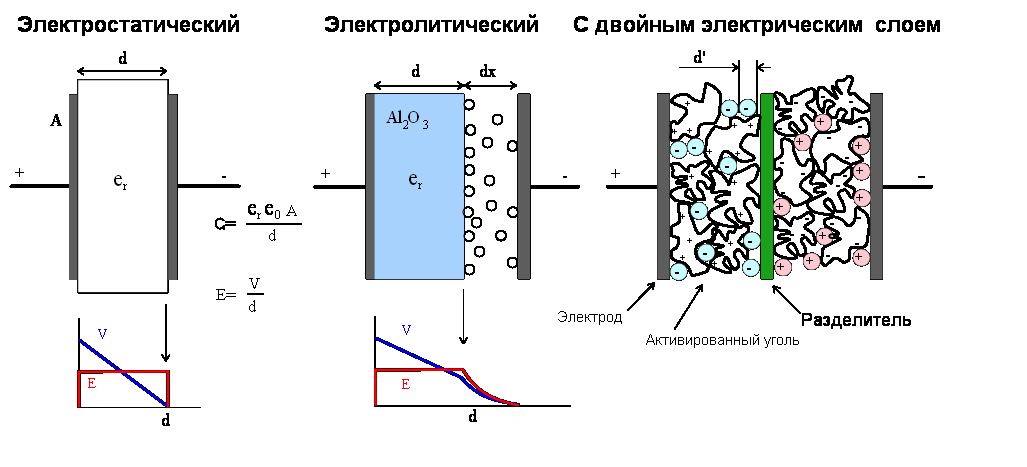

Рассмотрены условия получения нанопористого оксида алюминия (ПОА) и его некоторые свойства. Показаны перспективы применения анодированной алюминиевой фольги, используемой в производстве конденсаторов

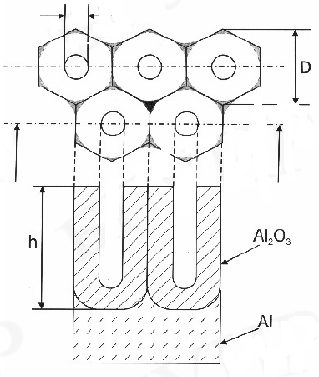

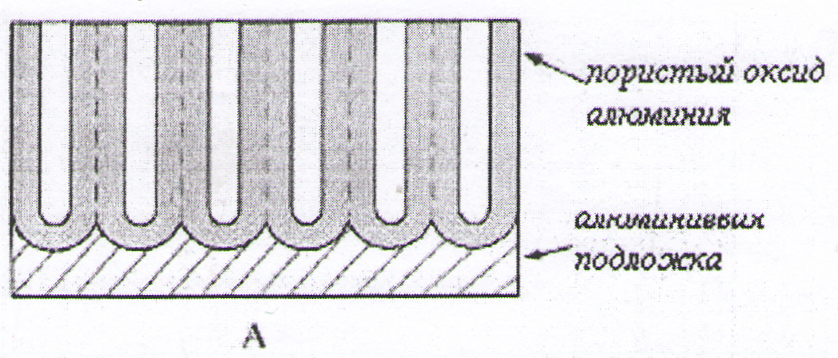

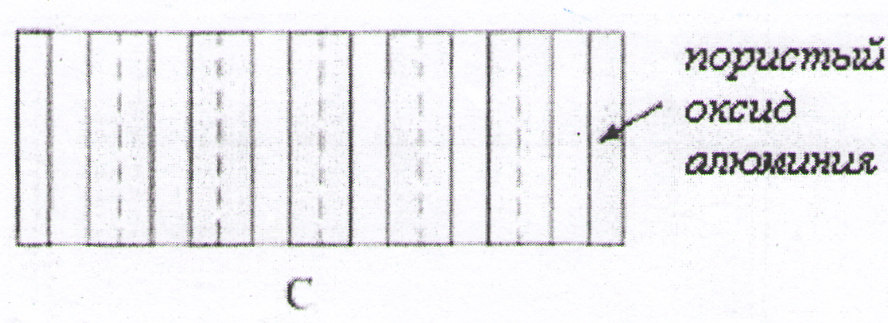

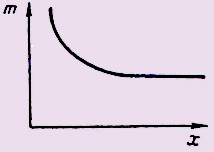

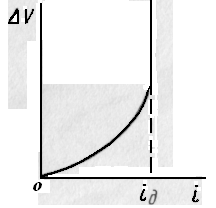

Известно, что в производстве алюминиевых электролитических конденсаторов используется Al фольга высокой чистоты (99,99 %) толщиной 50, 100 и 200 мкм. На начальном этапе алюминиевая фольга подвергается травлению для увеличения ее удельной поверхности при заданной площади анода. При шероховатой поверхности анода (в результате травления) созданный при формовке тонкий оксидный слой следует за всеми неровностями электролит, который служит второй обкладкой, также заполняет неровности поверхности, что позволяет заметно увеличить емкость, приходящуюся на единицу площади по сравнению с гладким, нетравленым анодом. Отношение общей поверхности травленого анода Sпов. К его площади SA носит название коэффициента травления: КТР.= Sпов. / SA . Коэффициент травления снижается с увеличением формовочного напряжения Uф., т.е. с увеличением толщины оксидного слоя. Если при малых Uф. можно получить КТР. ≈ 10-20, то при Uф. порядка сотен вольт КТР. снижается до 5-10. Это объясняется тем, что при повышенной толщине оксида уже не будет сказываться влияние наиболее мелких неровностей на поверхности анода [1-4].

Ранее применялось химическое травление алюминиевой фольги в растворах HCl, HCl с добавкой CuCl2 или смеси HCl с HNO3 при повышенных температурах (70 – 90 0С).

В настоящее время основным методом является электрохимическое травление в растворе NaCl при температуре 40 – 60 0С, при котором на анодную фольгу, проходящую через травильную ванну, подается небольшой положительный потенциал, создающий плотность тока порядка 0,75 – 0,15 A/см2 . Активирующее действие на анодное растворение алюминия оказывают ионы хлора (l-1), которые разрушают защитную оксидную пленку. Электрохимическое позволяет не только удешевить травящий раствор, но и уменьшить его вредность. Изменением плотности тока в травильной ванне можно регулировать процесс травления, что также является преимуществом этого метода; он позволяет также получать большую однородность значений КТР. По длине фольги.

Для фольги 99,992 – 99,995 % Al можно получать КТР = 8 ± 0,8 при Uф. = 480 В и 13 ± 1,3 при Uф. = 10 В. Фольгу более высокой чистоты получают методом зонной плави.

В последние годы с целью существенного увеличения емкости конденсаторов используют наноструктурированную алюминиевую фольгу, которую получают по различным технологиям.

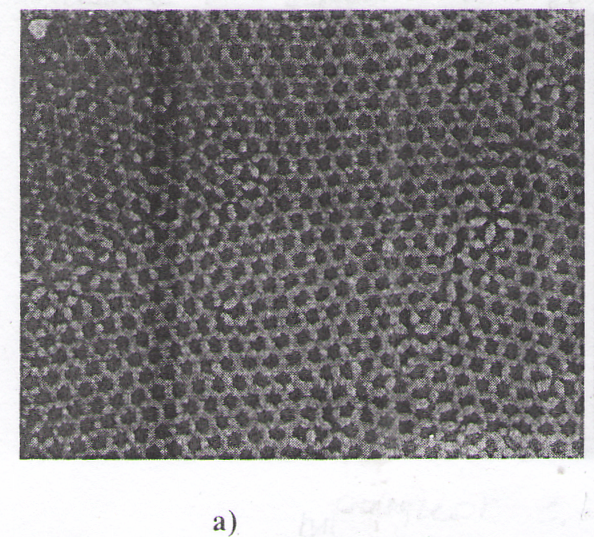

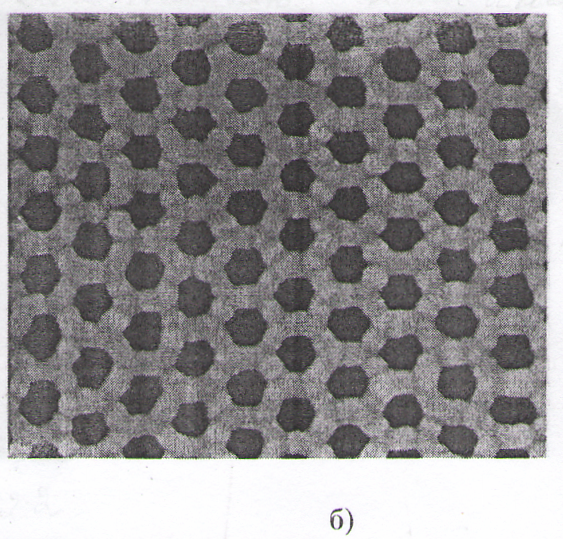

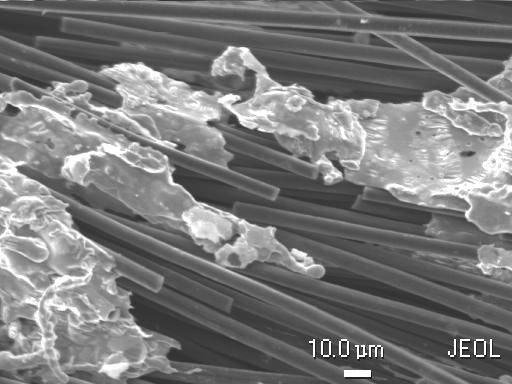

Экспериментально установлено [5], что пористые пленки анодного оксида алюминия являются примером самоорганизующихся структур, параметры которых можно представить в виде гексагональной упаковки цилиндрических пор, расположенных строго перпендикулярно плоскости пленки. Уникальная пористая структура анодированного алюминия, параметры которой можно варьировать в процессе синтеза, позволяет использовать высокоупорядоченные пленки пористого оксида алюминия (ПОА) в качестве матриц для создания нанокомпозитов [6].