- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

7.6. Оборудование и оснастка при обкатке и раскатке

7.6.1. Оборудование

Для обкатки можно использовать обычные токарные станки, на суппорте которых устанавливают ролики или специальные давиль- ники. Ролик можно передвигать вдоль оси оправки, а также в поперечном направлении вручную или автоматически с примене- нием программного управления.

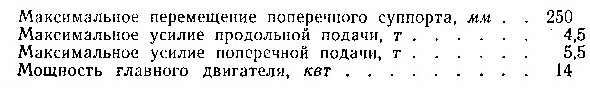

В настоящее время отечественная промышленность выпускает специальные станки для обкатки, имеющие различные характеристики. Наиболее удобен для обкатки станок ТТ-53 токарного типа.

Для обкатки используют также станки карусельного типа (рис. 135). Особенностью этого станка является выдвижной стол, на котором закрепляют оправку. На оправку устанавливают заготовку при выдвинутом столе. Станок имеет два суппорта с диаметральным расположением роликов.

Изменение числа оборотов шпинделя бесступенчатое — от 10 до 350 об/мин, регулирование продольной подачи шпинделя также бесступенчатое — в пределах 2 30 мм.

Ролик перемещается по вертикали возвратно-поступательно. Станок снабжен аппаратурой для программирования рабочего процесса, возможно также ручное управление или по копирам. На станке предусмотрена установка для нагрева заготовок, возможна подрезка кромок и прижим плоской заготовки к оправке. Станок оборудован устройствами для съема готовых деталей с оправки. Толщина обрабатываемых заготовок зависит от материала и допускается для алюминиево-магниевых сплавов - до 10 мм; титановых сплавов - до 5 мм; среднелегированных сталей - до 4 мм.

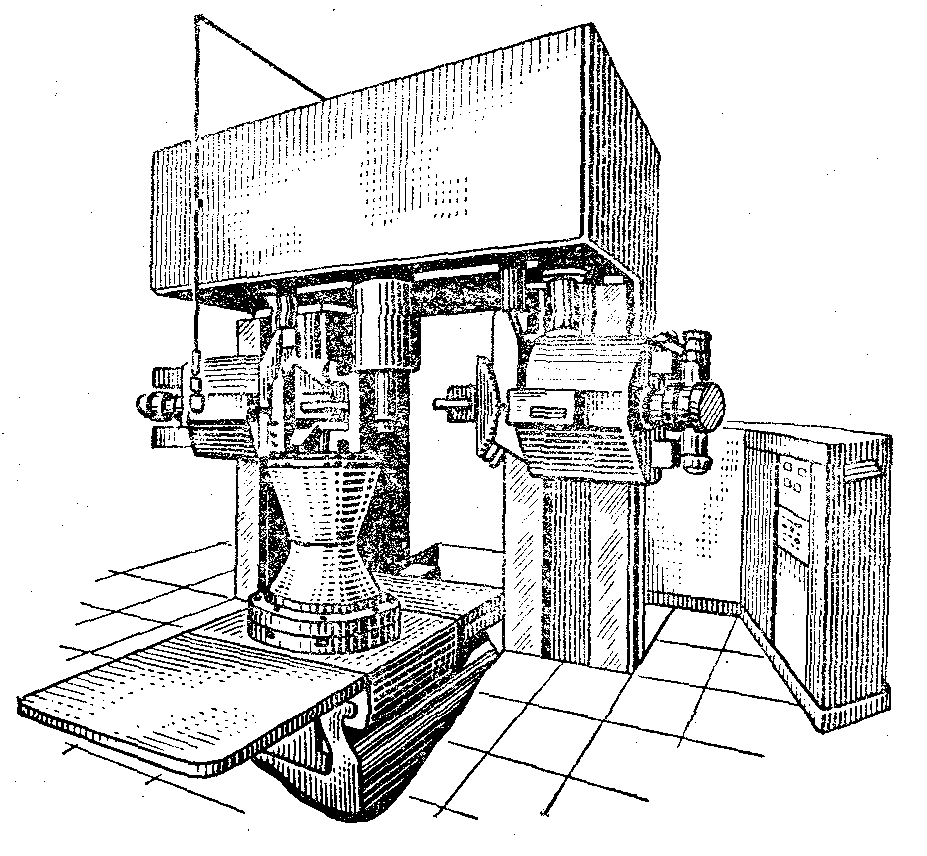

Для раскатки применяют более мощные станки карусельного типа (рис. 136), допускающие обкатку деталей диаметром до 1000 мм и длиной до 1600 мм. При утонении стенки за один проход до 70% толщина материала заготовки может быть: для алюминиево-магниевых сплавов — до 25 мм; для титановых сплавов — до 20 мм; для среднелегированных сталей — до 12 мм.

Рис. 135. Общий вид станка карусельного типа для обкатки

Регулирование величины давления роликов и числа оборотов шпинделя бесступенчатое. Продольная подача суппорта — от 5 до 700 м/мин, а число оборотов шпинделя в минуту — от 50 до 1000.

Работа на станке возможна от ручного управления с пульта, по полуавтоматическому циклу — от копира, а также от блока программного управления. На станке торцуют и обрезают донышко, обтачивают и шлифуют оправку, а также записывают программу при изготовлении первой детали.

Наиболее перспективно оборудование давильных станков с системой программного управления. Фазовая стоп-стартовая система с функциональным преобразователем, разработанная в

Рис. 136. Общий вид станка карусельного типа для раскатки

Московском высшем техническом училище имени Н. Э. Баумана, может быть эффективной в применении к станкам для раскатки.

7.6.2. Оснастка

Оправки для обкатки

При пластичных материалах и небольших толщинах оправки можно изготовлять из облагороженной древесины или из пластмасс.

Оправки для раскатки

Ввиду больших усилий, свойственных раскатке, оправки изготовляют из инструментальных и углеродистых сталей или из чугуна.

Поверхность оправок должна быть высокого качества, поскольку все неровности получают отпечаток на внутренней поверхности детали, что затрудняет съем детали с оправки. Оправки закаливают, шлифуют и полируют.

Чаще всего оправки изготовляют на станках, используемых для раскатки, хотя это не исключает возможности изготовления оправок и на других станках.

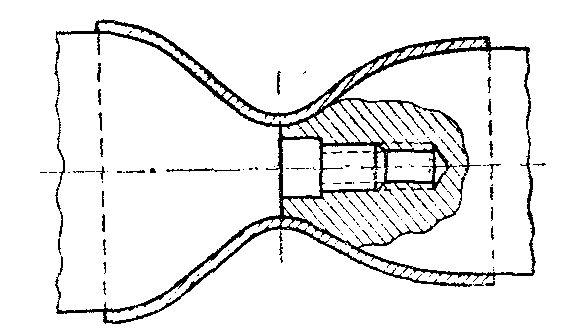

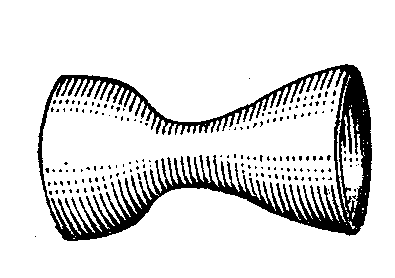

При обкатке деталей, имеющих двойную кривизну или вогнуто-выпуклую поверхность, применяют разъемные оправки, сочленяе- мые между собой при помощи резьбовых соединений (рис. 137).

Рис.137. Разъёмная оправка

Рис. 138. Деталь сложной формы, раскатанная на разъемной оправке

Поскольку резьбовое соединение не обеспечивает совпадения кромок торцов сочленяемых частей оправки, необходимо предусматривать направляющую в виде цилиндрической части на соединяющем винте.

На рис. 138 показана деталь с вогнуто-выпуклой поверхностью, изготовленная на разъемной оправке. Эту деталь из стали типа 18—8 получают в четыре прохода без промежуточной термической обработки.

Давильники

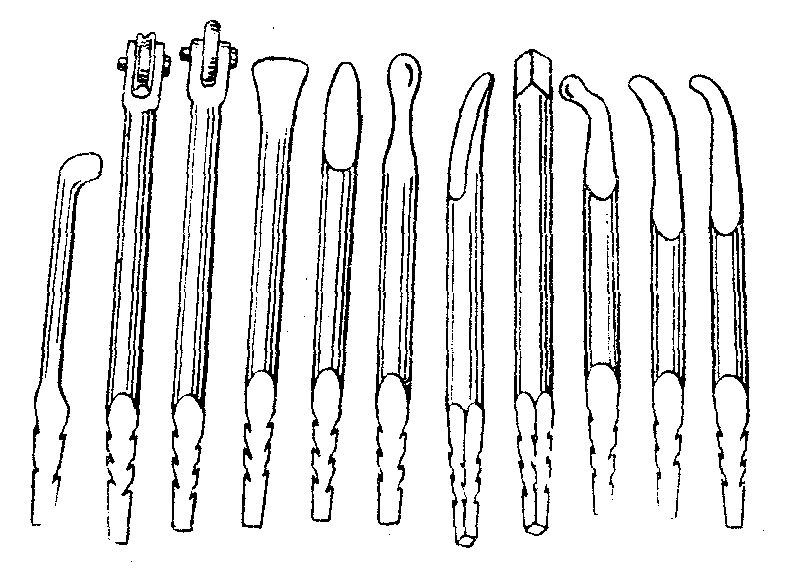

Для обкатки применяют роликовые и безроликовые давильники.

Раскатку производят роликовыми давильниками, так как на поверхности контакта давильника с материалом заготовки возникают большие давления. Применение безроликовых давильников для раскатки может вызвать повреждение поверхности материала заготовки.

Для давильников

подбирают материалы, не имеющие

склонности к налипанию материала

заготовки. Кроме того, применяют специа-

льные смазки, препятствующие налипанию.

Давильники изготовля- ют из сталей типа

ХВГ, 9ХС и других с последующей

термообработ- кой до

![]() =

58—62, а также из бронзы. Чистота поверхности

рабочей части давильника должна быть

доведена до \ 9 класса.

=

58—62, а также из бронзы. Чистота поверхности

рабочей части давильника должна быть

доведена до \ 9 класса.

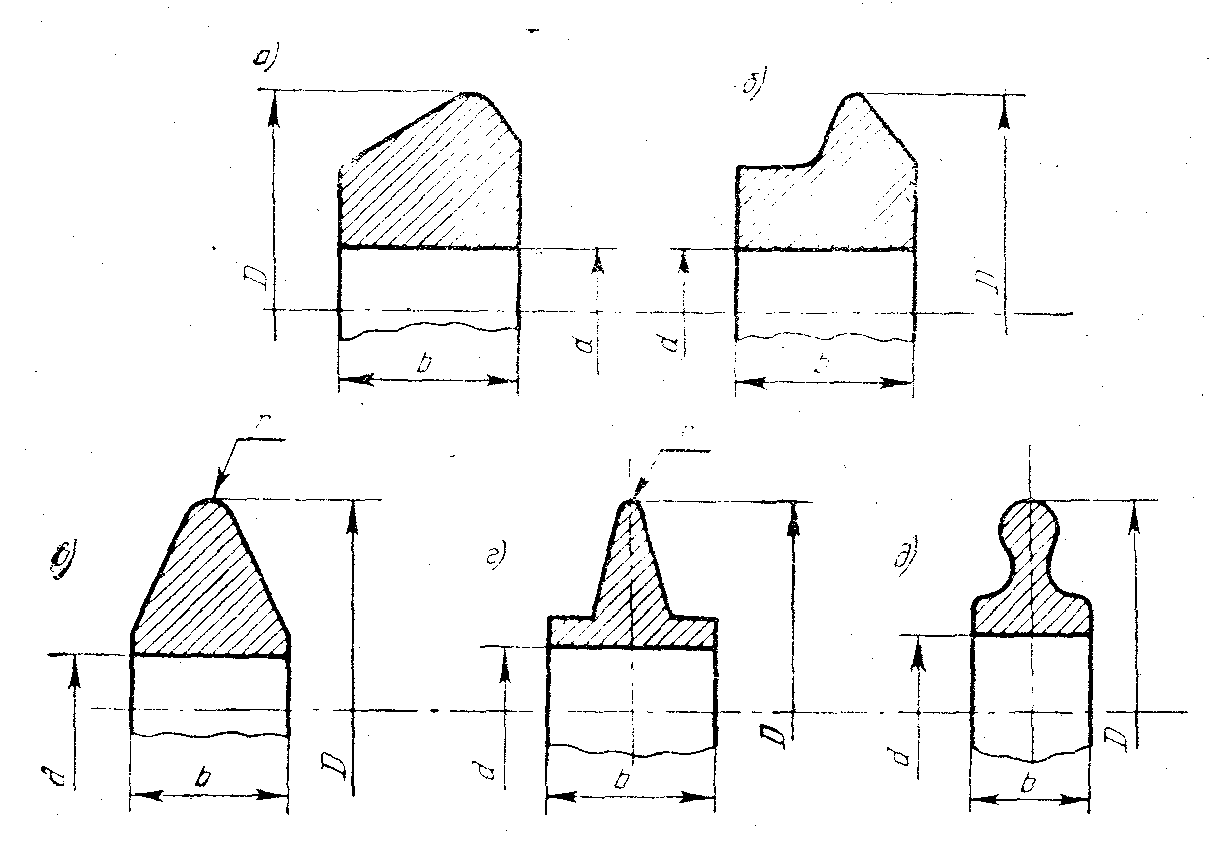

Рис. 139. Ролики для раскатки и обкатки:

а, б — для раскатки; в, г, д — для обкатки

Конструкция роликов имеет особенности. Диаметр оси ролика должен быть рассчитан на максимально возможную нагрузку и удельное давление. Оно может быть уменьшено увеличением размера l— длины оси. На рис. 139 приведены различные формы профилей роликов. Ролики с профилями, показанные на рис. 139, а, б, применяют при раскатке. Для обкатки используют ролики, показанные на рис. 139 в, г, д.

Уменьшение рабочего радиуса ролика г понижает площадь

контакта, что повышает удельное давление на заготовку. Также повышается удельное давление при уменьшении диаметра ролика D от 60 до 300 мм. D принимают в зависимости от диаметра формоизменяемой заготовки, при этом, чем больше диаметр заготовки, тем больше должен быть диаметр ролика.

Рис. 140. Конструкции безроликовых давильников

Ролики устанавливают в державку, закрепляемую на суппорте станка.

Безроликовые давильники, применяемые при обкатке, могут быть разных конструкций (рис. 140). Обычно к станку полагается набор соответствующих роликов и давильников.