- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

5.2. Напряжения и деформации, возникающие в материале заготовки

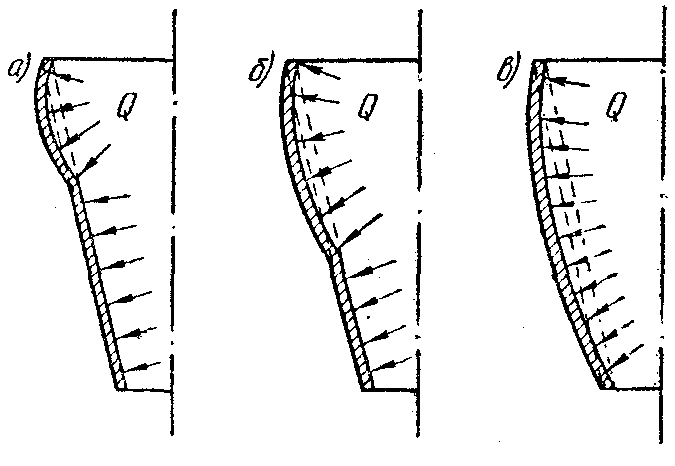

Процесс формоизменения при гидроштамповке включает три стадии: начальную, промежуточную и конечную (рис. 70, а, б, в). Деформирование заготовки начинается в зоне, имеющей больший диаметр, и далее процесс распространяется на смежные зоны.

При деформировании цилиндрических заготовок процесс формоизменения начинается с центральной части, распространяясь к торцам.

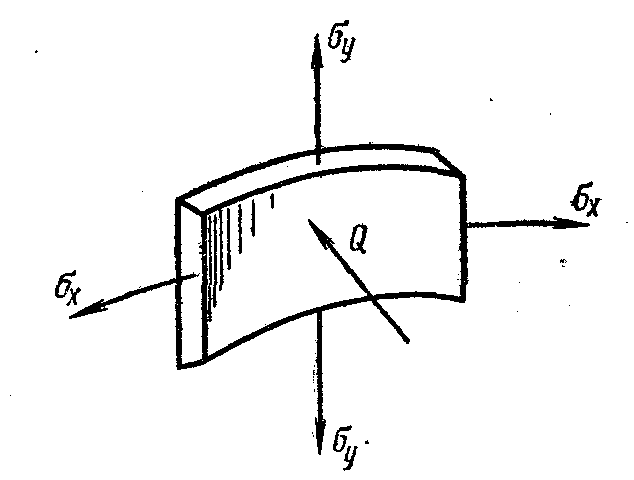

Рассмотрение

напряжений и деформаций в материале

заготовки объясняет эти явления и, кроме

того, дает возможность определить

необходимую величину давления жидкости.

В результате воздействия давления Q

на коническую

заготовку в ней возникают напряжения:

растягивающие

![]() в меридиональном и

в меридиональном и

![]() —в

тангенциальном направлениях (рис. 71).

деформация заготовки происходит по

трем направлениям (главным осям

деформации).

—в

тангенциальном направлениях (рис. 71).

деформация заготовки происходит по

трем направлениям (главным осям

деформации).

В тангенциальном

направлении (ось X)

действует

деформация, характеризующая основное

формоизменение заготовки. Обозначим

относительную деформацию по оси X

через

![]() и

соответственно

и

соответственно

![]() и

и

![]() — по осям Υ

и Ζ.

— по осям Υ

и Ζ.

Относительную деформацию гх можно выразить через отношение разности длин окружностей детали и заготовки, проходящих через одну и ту же точку на их поверхностях, к длине окружности заготовки, т. е.

![]() (52)

(52)

где r3 — радиус заготовки в данной точке;

![]() — радиус детали

в той же точке.

— радиус детали

в той же точке.

Максимальное значение будет в том месте, где разность радиусов детали и заготовки будет наибольшей.

Чтобы не превысило значения относительного удлинения δ для данного материала, необходимо произвести проверочный расчет. Поскольку заготовки обычно имеют сварной шов по образующей, пластичность которого на 15-^-20% ниже, чем основной металл, допустимое максимальное значение гх должно удовлетворять соотношению:

![]() .

.

Рис. 70. Стадии процесса формоизменения заготовки

Рис. 71. Схема напряжений и деформаций, действующих на заго- товку при гидроштамповке

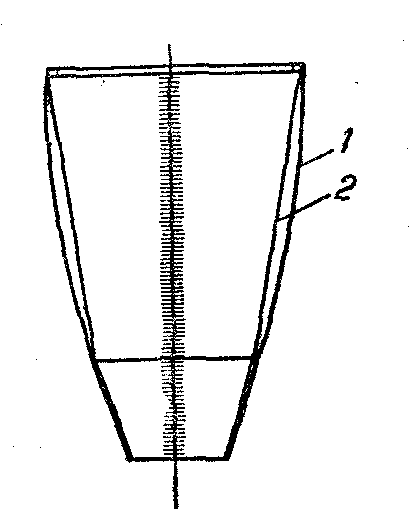

Если это соотношение не выдерживается, заготовка должна иметь образующую в виде ломаной линии, что резко уменьшит разность радиусов, а следовательно, и максимальное значение (рис. 72). Точку на образующей, имеющую максимальную разность радиу- сов, находят графическим методом Для этого вычерчивают образу- ющую в масштабе 1 : 1 или 3 ;2 и разбивают ее на 5—10 участков. Затем измерениями находят максимальную разницу радиусов.

Рис. 72. Схема заготовки с ломаной образующей:

1— деталь; 2 — заготовка

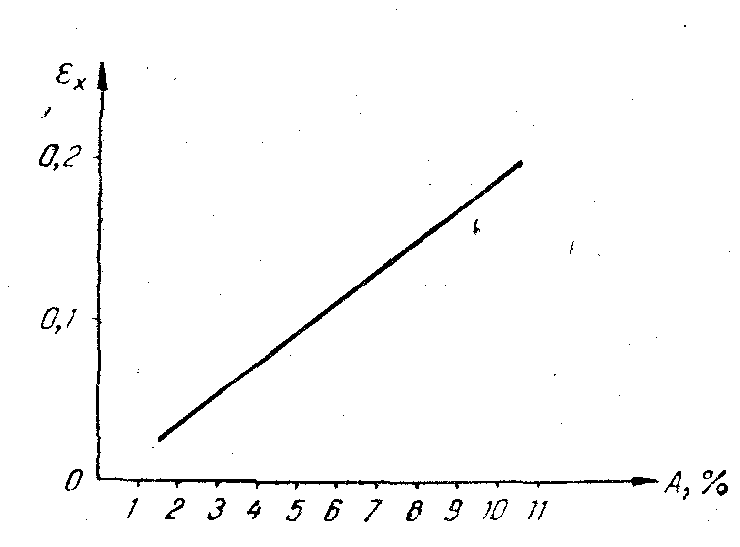

Рис. 73. График зависимости утонения металла от относительной деформации по оси X

Относительная деформация в направлении z (радиальном) характе- ризующая утонение материала, может быть выражена, формулой:

![]() (53)

(53)

где

![]() — толщина стенки детали;

— толщина стенки детали;

![]() — толщина стенки

заготовки.

— толщина стенки

заготовки.

Максимальное

утонение

![]() будет

соответствовать участку с максимальной

деформацией по оси X. Относительная

деформация в направлении Y, характеризующая

изменение длины образующей, выражается

соотношением:

будет

соответствовать участку с максимальной

деформацией по оси X. Относительная

деформация в направлении Y, характеризующая

изменение длины образующей, выражается

соотношением:

![]() (54)

(54)

Удлинение

образующей (+![]() )

будет при деформировании без перемещения

фланца. В том случае, когда перемещение

краев заготовки свободно, образующая

будет укорачиваться (—

).

При формоизменении конусных заготовок

формообразование происхо- дит в

основном за счет деформации по оси X,

что определяет утоне- ние материала.

Следует отметить, что между относительной

дефор- мацией

и

величиной А, выражающей утонение

металла в процен- тах, существует

прямолинейная зависимость. На рис. 73

дан график этой зависимости. Такая

зависимость является приближенной, но

достаточной для практических целей.

)

будет при деформировании без перемещения

фланца. В том случае, когда перемещение

краев заготовки свободно, образующая

будет укорачиваться (—

).

При формоизменении конусных заготовок

формообразование происхо- дит в

основном за счет деформации по оси X,

что определяет утоне- ние материала.

Следует отметить, что между относительной

дефор- мацией

и

величиной А, выражающей утонение

металла в процен- тах, существует

прямолинейная зависимость. На рис. 73

дан график этой зависимости. Такая

зависимость является приближенной, но

достаточной для практических целей.

При свободном

перемещении края заготовки (схема с

диафрагмой в виде резинового мешка)

укорачивается образующая, которая

также может быть выражена линейной

зависимостью от

.

На рис. 74 приведен график зависимости

утяжки

![]() %

от относительной деформации

.

%

от относительной деформации

.

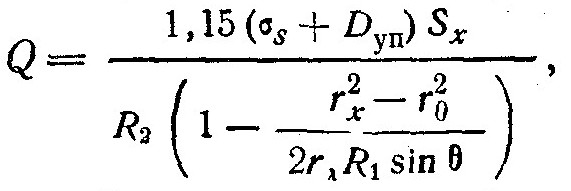

Необходимую величину давления для формообразования деталей из конических и цилиндрических заготовок рассчитывают по формуле:

(55)

(55)

где Q— давление, необходимое для формообразования

детали;

![]() —

предел текучести

при линейном растяжении;

—

предел текучести

при линейном растяжении;

![]() — модуль упрочнения

(табл. 12);

— модуль упрочнения

(табл. 12);

![]() — толщина

деформированной оболочки (в зависимости

от степени деформации

— толщина

деформированной оболочки (в зависимости

от степени деформации

![]() );

);

R

и R![]() — радиусы (рис. 75, а);

— радиусы (рис. 75, а);

r![]() и r

и r![]() — радиусы (рис, 75, а).

— радиусы (рис, 75, а).

Рис. 74. График изменения длины образующей заготовки в зависимости от относительной деформации по оси X

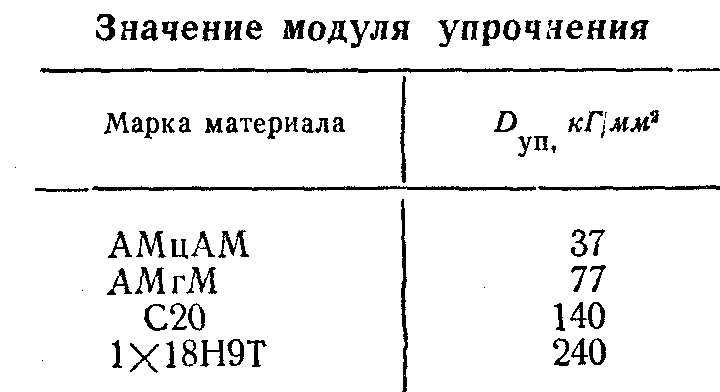

Таблица 12

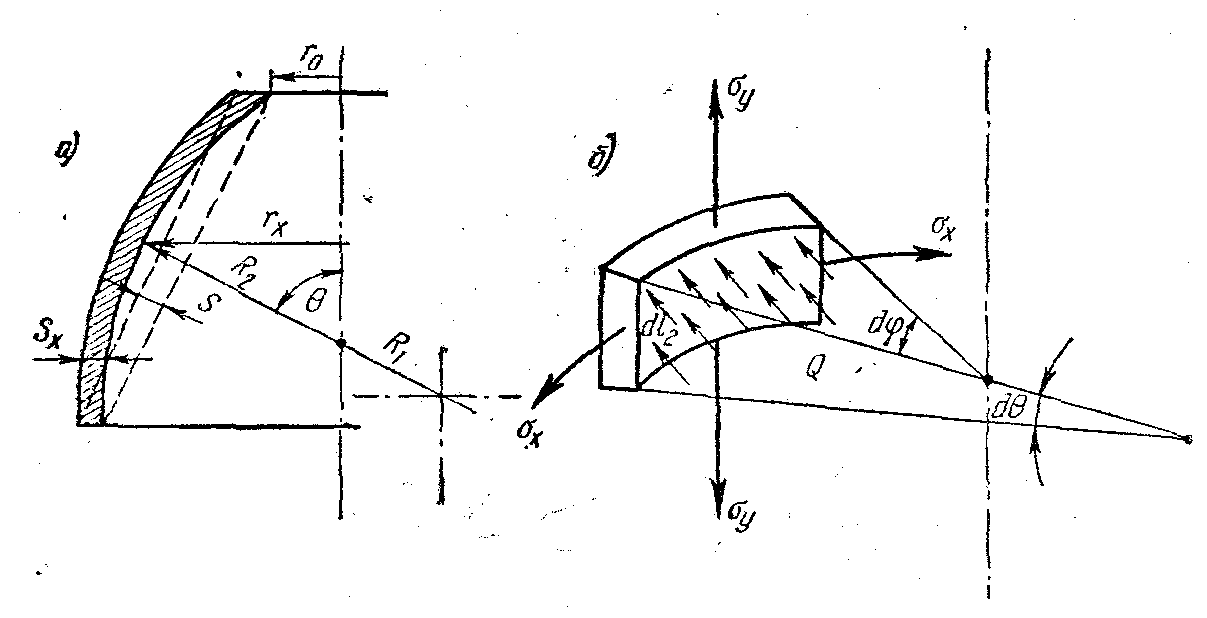

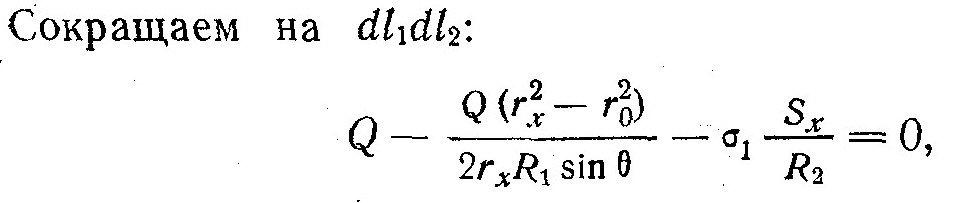

Эта формула получена из условий равновесия некоторого элементарного элемента, вырезанного из оболочки (рис. 75, б).

При проектировании всех действующих сил на нормаль получим:

![]() (56)

(56)

Рис. 75. Схема напряжений и деформаций, действующих на заготовку:

а — общий вид формуемой оболочки; 6 — элементарный элемент, вырезанный из оболочки

Так как

![]()

то

![]() (57)

(57)

Из условий равновесия элементарного элемента, вырезанного из оболочки, при проектировании сил на ось Y получим:

![]() (58)

(58)

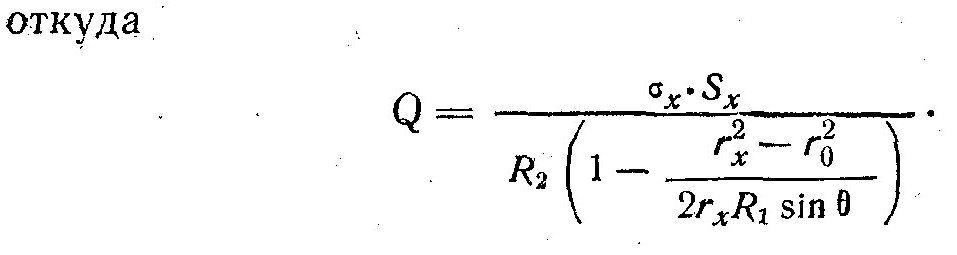

откуда

![]() (59)

(59)

подставляем значение в первую формулу:

![]() (60)

(60)

(61)

(61)

(62)

(62)

Для ориентировочных подсчетов можно использовать упрощенную формулу:

![]() (63)

(63)

где

![]() — предел прочности на разрыв;

— предел прочности на разрыв;

S — толщина заготовки;

R — радиус детали (по образующей) (см. рис. 75, а).