- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

4.2. Технология изготовления деталей

Несмотря на многообразие форм деталей, штампуемых на пада- ющих молотах, технологический процесс их изготовления всегда состоит из следующих основных операций: 1) раскроя заготовок; 2) подготовки заготовок под штамповку; 3) штамповки; 4) калибровки; 5) доводки.

4.2.1. Раскрой заготовок

Заготовки обычно раскраивают централизованно в заготовитель- ных отделениях листоштамповочных цехов и в зависимости от их геометрии применяют гильотинные, роликовые или вибрационные ножницы. Разметка формы заготовки зависит от геометрии детали, однако почти всегда предусматривают припуск на обрезку.

Величина припуска колеблется в пределах 20…25 мм на сторону. Для упрощения раскроя стремятся пр идать заготовке

прямолинейные очертания, если при этом излишек материала не будет ухудшать условий деформации.

Размеры заготовки следует рассчитывать, исходя из развертки детали на плоскости. Однако наличие глубокой вытяжки может существенно исказить результаты расчета. Правильность выбора заготовки определяют пробной штамповкой, после чего размеры заготовки корректируют. Для деталей, имеющих небольшую глуби- ну вытяжки и относительно несложную форму, припуск в заготовке можно не предусматривать, однако это требует точной фиксации заготовки на матрице. Фиксацию заготовки на матрице производят по контуру заготовки или по шпилечным отверстиям, которые долж- ны иметь строгую координацию как в заготовке, так и в штампе.

4.2.2. Подготовка заготовок под штамповку

Эта операция заключается в гибке, надрезке и разводке отдельных мест заготовки, что облегчает дальнейшее ее формоизменение в штампе. Этим сокращают количество переходов при штамповке и уменьшают гофрообразование. Обычно такую подготовку ведут для заготовок из толстых листовых материалов (свыше 2…3 мм).

4.2.3. Штамповка

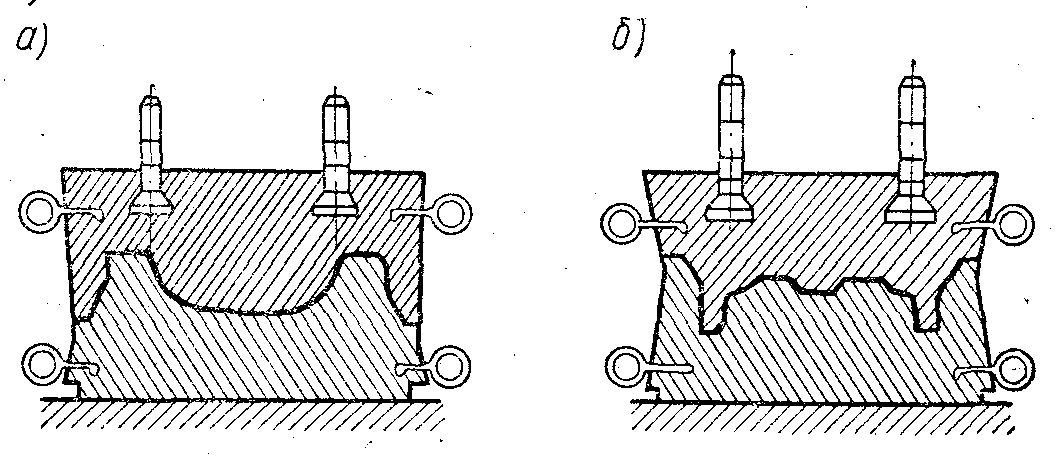

Известно два способа штамповки: с вытяжкой или с обжимом (рис. 66).

Рис. 66. Схемы штамповки: а — с вытяжкой; б — с обжимом

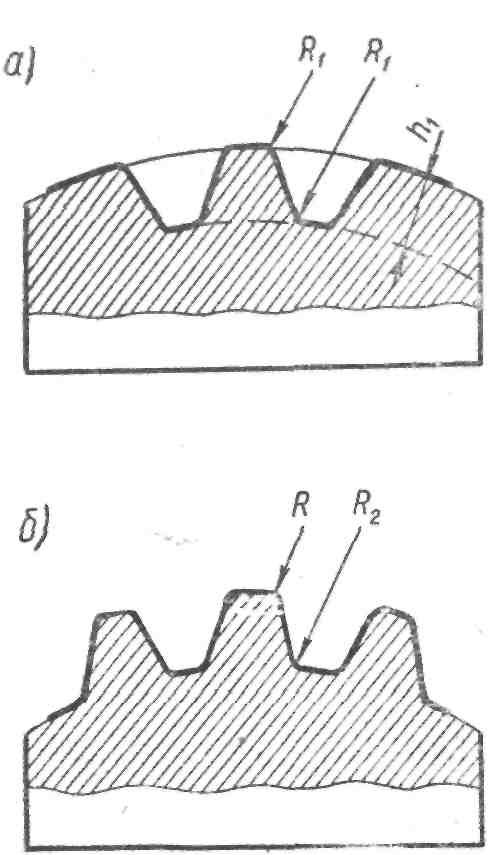

Рис. 67. Схема многопереходной штамповки: а — первый переход; б — второй переход

При штамповке с вытяжкой выпуклая часть детали направлена вниз, и матрицу закрепляют на столе молота; при штамповке с обжимом выпуклая часть детали направлена вверх, и матрицу закрепляют на стесселе молота. Первый способ позволяет лучше укладывать заготовку на матрице и дает возможность править гофры, не снимая детали с матрицы. Этот способ целесообразен при штамповке деталей, требующих глубокой вытяжки.

Второй способ применяют при штамповке деталей, имеющих неглубокую вытяжку, при достаточно сложных поверхностных контурах.

Многопереходная штамповка деталей сложной формы показана на рис. 67.

Как видно на

рисунке, радиусы

больше радиусов

![]() .

.

Обычно принимают

>

.

При

=

2R2

улучшаются

условия подачи материала в выемки. С

этой же целью размер углубления

![]() принимают на 5

8%

меньше того же размера по второму

переходу. Рационально в этом случае

штампы первого перехода делать по схеме

вытяжки, а второго — по схеме обжима.

принимают на 5

8%

меньше того же размера по второму

переходу. Рационально в этом случае

штампы первого перехода делать по схеме

вытяжки, а второго — по схеме обжима.

4.2.4. Калибровка

Доведения детали до размеров, указанных на чертеже, достигают одним-двумя ударами максимальной силы. Ударный характер при- ложения нагрузки снижает эффект пружинения, что позволяет сузить допуски на размеры детали.