- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

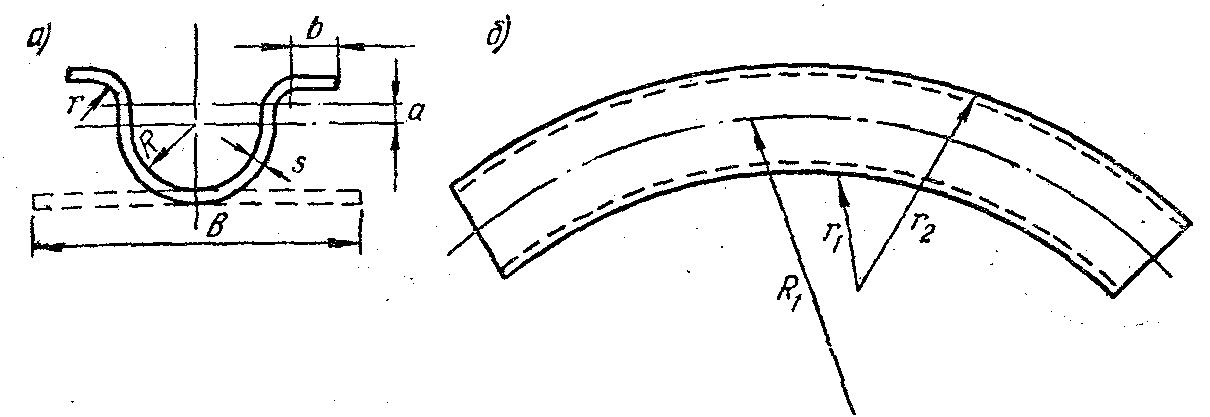

3.4.2. Особенности штамповки деталей второго класса

Детали второго класса (типа полупатрубка) также требуют припус- ков на обрезку, поскольку при штамповке происходит неравномер- ное перемещение материала в полость матрицы (рис. 58). Ширину заготовки подсчитывают по следующей формуле:

B

=

![]() (R

+ r)

+ 2(a

+ b),

(49)

(R

+ r)

+ 2(a

+ b),

(49)

где R — радиус полупатрубка;

r—радиус вытяжного ребра матрицы;

b — размер фланца;

a— припуск на обрезку.

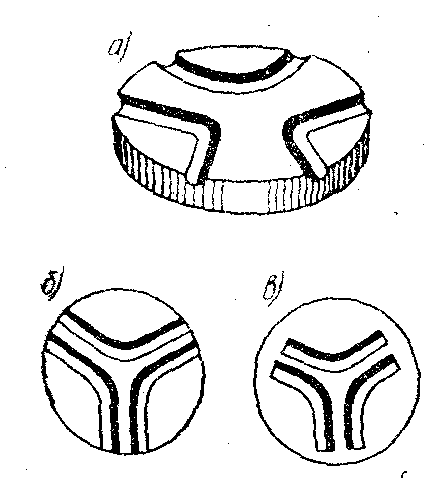

Рис. 58. Схемы полупатрубков, изготовляемых штамповкой:

а — развертка полупатрубка; б — полупатрубок в плане

Длина заготовки должна иметь припуск порядка 10 -15 мм. Если патрубок имеет криволинейную форму, то необходимо выдержать определенное соотношение размеров, в противном случае возможно гофрообразование или разрыв материала заготовки.

При толщине материала в пределах 0,8—1,5 мм относительная кривизна изгиба полупатрубка должна быть в следующих пределах (рис. 58, б):

![]() (50)

(50)

Необходимое давление для штамповки полупатрубков может быть определено из уравнения:

![]() (51)

(51)

где σΒ — предел прочности металла;

R — радиус кривизны поперечного сечения патрубка;

R![]() — радиус

кривизны полупатрубка в плане;

— радиус

кривизны полупатрубка в плане;

s — толщина металла заготовки.

3.4.3. Особенности штамповки деталей третьего класса

Штамповка деталей этого класса (элементы нервюр и шпангоутов, диафрагмы) принципиально не отличается от обычной штамповки резиной.

3.5. Оборудование и оснастка при ударной штамповке резиной

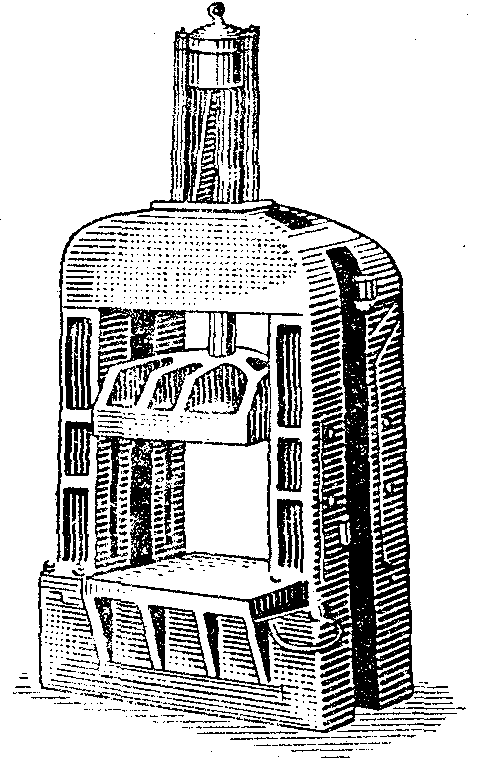

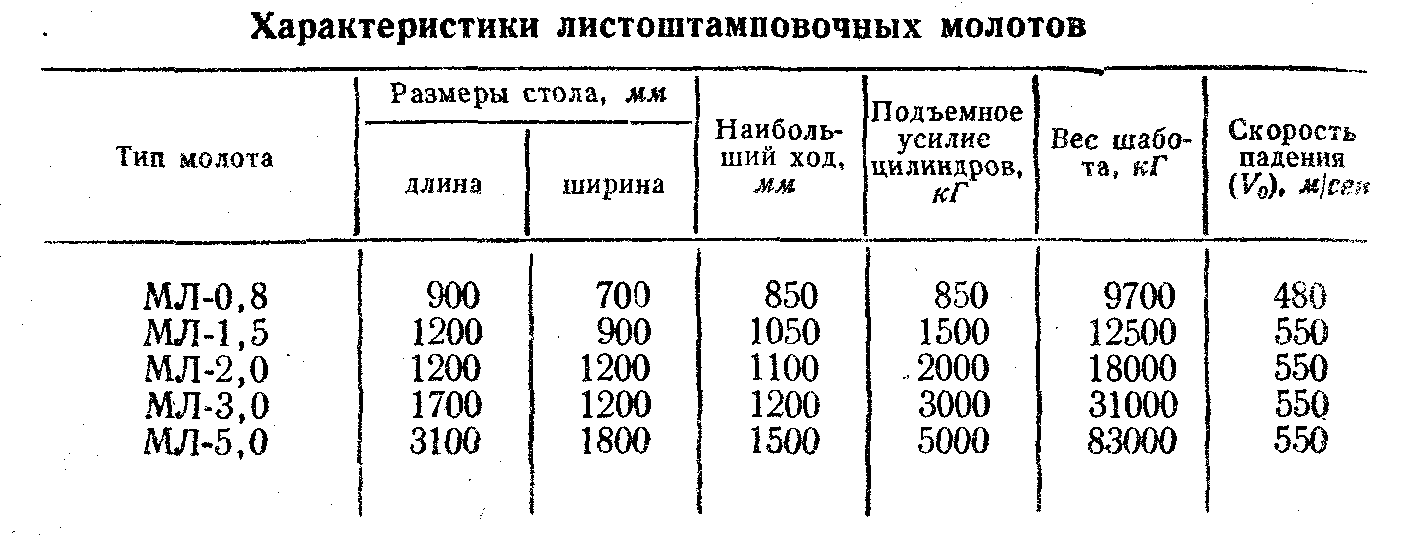

3.5.1. Листоштамповочные молоты

Основным оборудованием при ударной штамповке резиной являются листоштамповочные молоты. В табл. 11 приведены характеристики таких молотов.

На рис. 59 представлен листоштамповочный молот типа МЛ. Молоты типа МЛ-0,8 и МЛ-1,5 одностоечные, а МЛ-2; МЛ-3; МЛ-5 — двухстоечные Молоты типа МЛ состоят из шабота с рабочим столом, стоек и траверсы, на которой закреплен пневмоцилиндр. Шток поршня пневмоцилиндра соединен со стесселем. Стессель скользит в направляющих, закрепленных на стойках.

3.5.2. Контейнеры

Из условий

наименьшей толщины стенок обычно

применяют контейнеры цилиндрического

типа. На рис. 38 представлены четыре типа

контейнеров ли* той, сварной конструкции

и на болтах. Последние собирают из

отдельных колец, выполненных из листовой

стали (Ст. 3 или С45) толщиной 45![]() 60

мм.

60

мм.

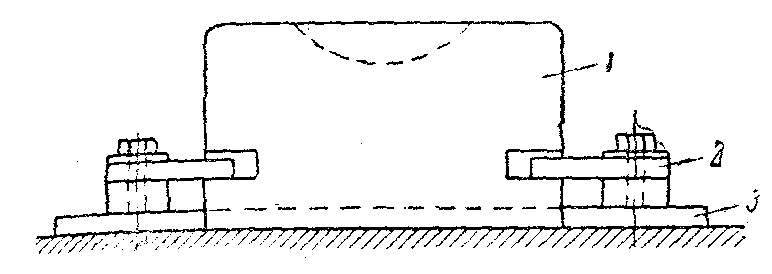

3.5.3. Жёсткие формоизменяющие элементы

Такие элементы обычно изготовляют из сплава АЦ-13. Для матриц при штамповке алюминиевых сплавов можно применять эпокси- пласт или пластик ТЛКЭ. Использование последнего допустимо при давлениях резиновой подушки не свыше 120 кГ/см2.

Для сохранения в процессе штамповки соосности между отверстием в контейнере и матрицей последнюю устанавливают в отверстие центрирующей плиты, которую изготовляют из чистовой стали толщиной 15—25 мм. Плиту после центровки 0 контейнером крепят к столу молота четырьмя болтами диаметром 20 мм, для чего в столе сверлят и нарезают соответствующие отверстия.

Рис. 59. Листоштамповочный молот типа МЛ-б

Таблица 11

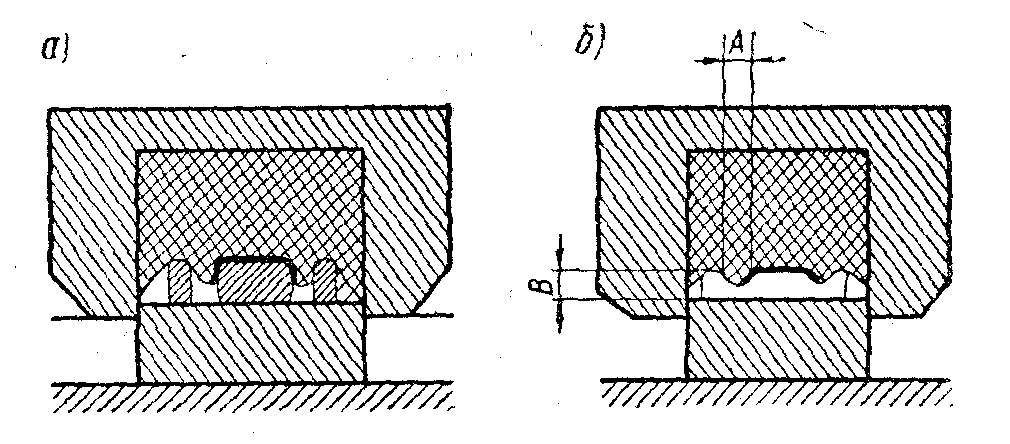

Рис. 60. Схема крепления матриц из пластика к столу молота;

1— матрица ; 2 — прихваты; 3 —центрирующая плита

Рис. 61. Схема формовки матрицы:

1 — формовочная земля; 2 — опока; 3 — гипсомодель

Матрицы из пластиков закрепляют прихватами (рис. 60), поскольку их малый вес позволяет перемещать матрицы после удара в вертикальном направлении.

Размеры диаметра матрицы должны быть на 3—4 мм меньше внутреннего диаметра контейнера. Не допускается к штамповке матрица, занимающая только часть проекции отверстия контейнера, так как это потребует увеличения силы удара и приведет к повышен- ному износу резины. Постоянство наружных размеров матриц созда- ет благоприятные условия для их отливки в опоку, имеющую диа- метр, соответствующий диаметру матрицы с учетом усадки. Формовку наружной поверхности матрицы можно выполнять по гипсомодели. На рис. 61 дана схема формовки матрицы. При формовке размер а следует делать не менее 40 мм для металличес-ких матриц и не менее 70 мм — для матриц из пластиков. Размер в должен быть не менее 120 150 мм, и, кроме того, он должен обеспечить достаточный зазор между нижней плоскостью контейне- ра и центрирующей плитой.

Рис. 62. Матрица с тремя формами: а — общий вид матрицы; б- правильная схема; в — неправильная схема

Рис. 63. Схемы штамповки жестким формблоком с подпором:

а — подпор, создаваемый дополнительным формблоком;

б — подпор, создаваемый специальным формблоком

Одной матрицей допустима одновременная штамповка нескольких деталей. На рис. 62 показана матрица, которой можно одновременно штамповать три детали. Применение жестких пуансонов требует наличия подштамповой плиты. Обычно используют дополнитель- ные устройства, создающие клиновидность свободного объема для повышения горизонтальных составляющих давления. На рис. 63 приведены две схемы такой штамповки.

Практикой установлены следующие соотношения размеров А и В:

![]() +

5>30 мм,

+

5>30 мм,

![]() +

(10

15 мм),

+

(10

15 мм),

где h д — высота борта детали.

Если же эти соотношения не выполняются, то борт детали будет недоштампован.