- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

4.2.5. Доводка

Доводка детали включает удаление припусков на внешних и внутренних контурах детали, повышение чистоты поверхности и сверление отверстий, если они необходимы. Иногда производят доводку формы, которую в ряде случаев выполняют непосредствен- но перед сборкой, поскольку с течением времени под влиянием внутренних напряжений деталь может изменить свою геометрию.

Уменьшения доводочных работ достигают тщательной обработ- кой поверхности матрицы, учетом углов пружинения, калибровкой детали из дуралюмина в свежезакаленном состоянии и применением точных заготовок с надежной фиксацией их на матрице.

При штамповке магниевых сплавов необходим подогрев загото- вок до температуры 320 340° С в воздушных электропечах. В ряде случаев в матрицах предусматривают сквозные отверстия, в которые вставляют трубчатые электронагреватели. Этим достигают нагрева матрицы; нагретая заготовка, уложенная на матрицы, не охлаждает- ся. Для обеспечения безопасных условий труда ограничиваются напряжением 40 в, подаваемым на электронагреватели.

Температуру матрицы регулируют терморегуляторами с термопа- рами. Вследствие падения сопротивления разрыву материала при нагреве промежуточные удары должны быть ослабленными, и толь- ко калибрующие удары могут быть сильными. При штамповке магниевых сплавов рекомендуют применять смазку, состоящую из 40% масла «Вапор» и 60% стеарата натрия. При указанных темпера- турах смазка хорошо расплавляется, при 20°С она затвердевает.

5. Гидроштамповка

5.1. Общие сведения

Гидроштамповка является процессом формообразования деталей из листового металла с помощью жидкости под высоким давлением. Жидкость, выполняя роль универсального пуансона, воздействует на заготовку, деформирует ее, придает контуры матрицы.

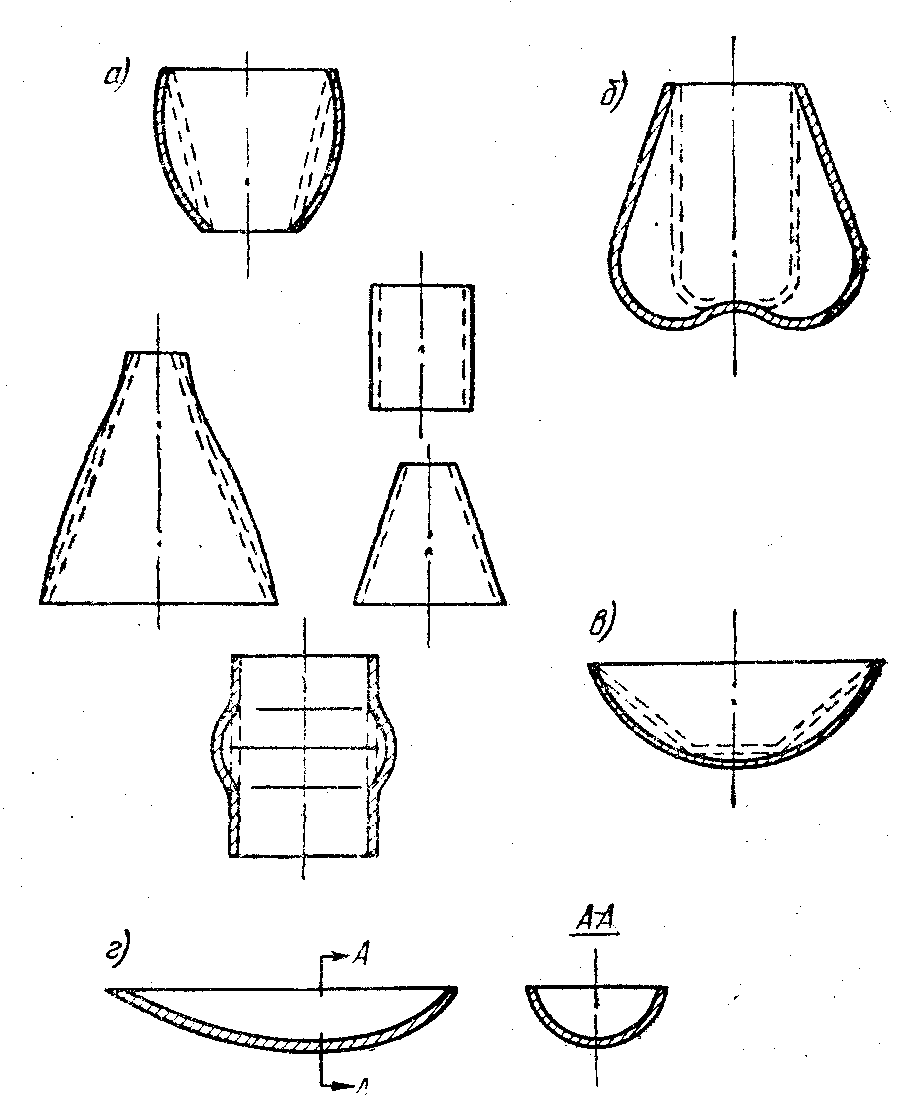

Рис. 68. Классификация деталей, штампуемых методом гидроштамповки:

а — детали I класса; б — детали II класса; в — детали III класса; г — детали IV класса

Метод гидроштамповки применяют при формообразовании крупногабаритных тонкостенных деталей, имеющих достаточно большие и плавные радиусы сопряжения поверхностей.

С конструктивно-технологической стороны детали,изготовляемые гидроштамповкой, можно подразделить на четыре класса:

I класс — тонкостенные детали формы тел вращения, штам- пуемые из заготовок конической или цилиндрической формы с отверстиями с обеих сторон (рис. 68, а);

II класс — то же, но с отверстиями в деталях с одной стороны (рис. 68, б);

III класс — тонкостенные детали типа днищ и сфер, штампуемых из плоских или сварных заготовок формы усеченного конуса с малым соотношением h/D, где h — высота конуса, a D — диаметр основания (рис. 68, в );

IV класс — детали типа листов обшивки, штампуемых из листо- вых заготовок (рис. 68, г).

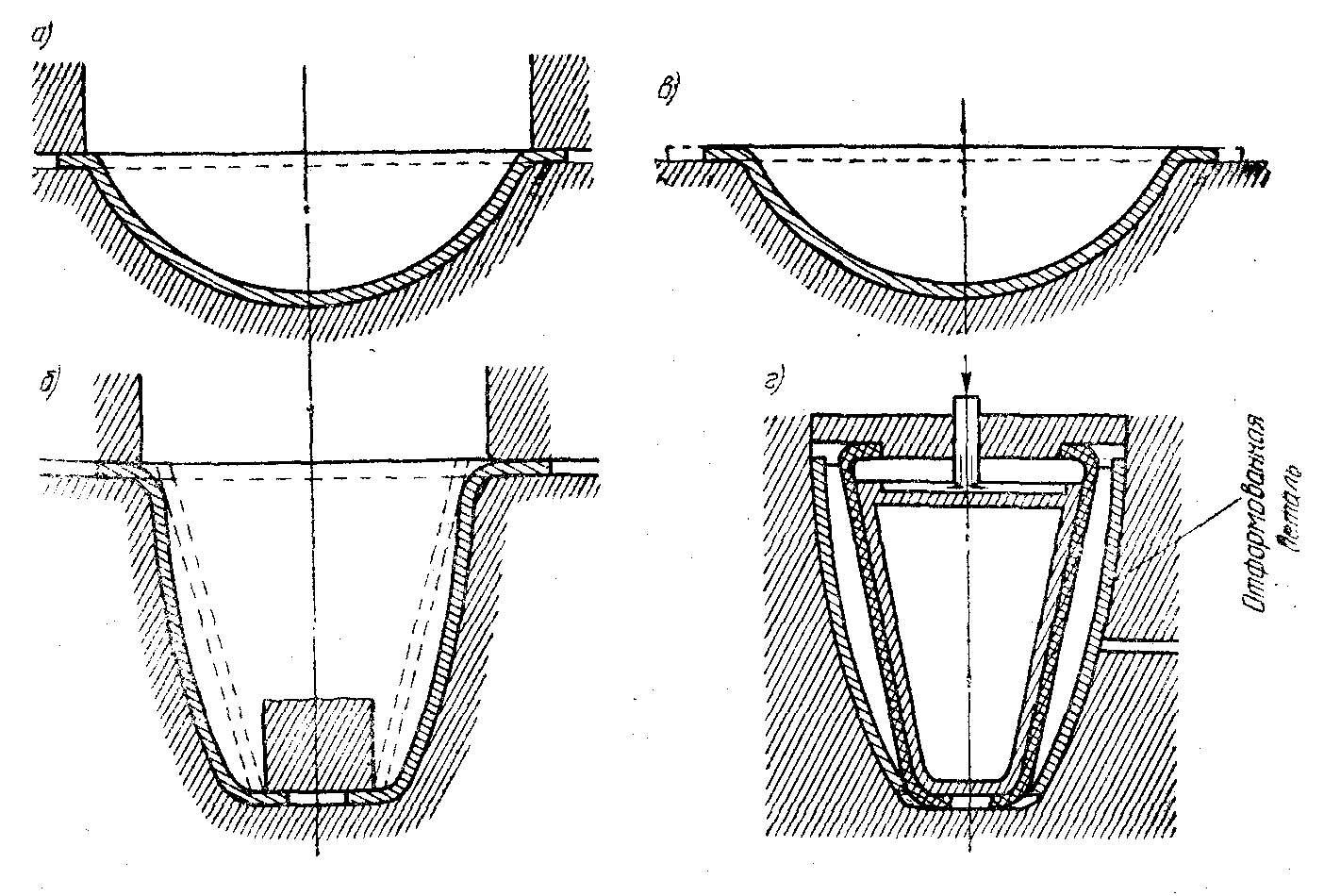

Процесс формоизменения может происходить за счет утонения материала без перемещения и с перемещением фланца (рис. 69).

Различают две разновидности схем гидроштамповки. По первой схеме жидкость воздействует непосредственно на заготовку детали (рис. 69, а, б, в), по второй схеме жидкость воздействует на заготовку через диафрагму (рис. 69, г).

Метод гидроштамповки рационально применять для штамповки деталей из материалов, обладающих относительно невысоким сопротивлением разрыву (σΒ 400 600 МПа). Детали можно изготовлять из цветных и черных металлов, но при относительно небольших толщинах (2—3 мм) и диаметре (300 400 мм). Высота изготовляемых деталей может быть до 2 м.

Для формообразования деталей со стенками больших толщин или меньших диаметров метод гидроштамповки хотя и применим, но менее рационален, так как он требует большого давления жидкости, что связано с необходимостью повышения прочности матриц, в которых производится штамповка, и значительного усложнения их конструкции.

В случае нерациональности применения метода гидроштамповки переходят на метод штамповки разжимными пуансонами.

Опыт и соответствующие расчеты показали, что при годовой программе более 1500 шт применение гидроштамповки экономиче- ски вполне оправдывается.

Рис. 69. Принципиальные схемы гидроштамповки:

а, б—без перемещения фланца; б, г —с перемещением фланца

Гидроштамповка имеет следующие достоинства: 1) возможность изготовления крупных деталей без применения мощных прессов; 2) простота оснастки, малая ее стоимость и небольшая трудоемкость изготовления; 3) наличие одного жесткого формоизменяющего эле- мента — матрицы; 4) возможность изготовления деталей, размеры которых увеличиваются у дна, однако в этом случае необходимы матрицы с разъемом по образующей или по максимальному сече- нию; 5) высокая точность отштампованных деталей (гидроштампо- вка применима для калибровки). В ряде случаев гидроштамповку применяют при калибровке деталей, отштампованных другими методами.