- •Специальные виды штамповки Учебное пособие

- •Воронеж 2009

- •1.1 Строение металлов

- •1.2. Деформации поликристаллов в металле под действием внешних сил

- •1.3. Физические основы формоизменения металлов

- •1.4. Классификация методов холодной штамповки по скорости деформации

- •2. Штамповка резиной

- •2.1. Общие сведения

- •2.2. Давления, развиваемые резиновыми подушками

- •2.2.1. Влияние сорта резины

- •2.2.2. Влияние коэффициента трения между резиновой подушкой и внутренними поверхностями контейнера.

- •2.2.3. Влияние соотношения между толщиной резиновой подушки и высотой жесткого формообразующего элемента

- •2.2.4. Влияние соотношения между объемом резиновой подушки и объемом, заполняемым резиной при рабочем ходе.

- •2.2.5. Влияние внутреннего очертания контейнера.

- •2.3. Периоды работы резиновых подушек

- •2.4. Операции, выполняемые методом штамповки резиной

- •2.4.1. Вырезка по контуру

- •2.4.2 Просечка отверстий

- •2.4.3 Гибка бортов

- •2.4.4. Формовка

- •2.4.5 Вытяжка

- •2.5. Сорта резины для подушек

- •2.6. Оснастка, особенности её конструирования и изготовления

- •2.6.1. Контейнеры

- •2.6.2. Жесткие формоизменяющие элементы

- •2.7. Оборудование, применяемое при штамповке резиной

- •3. Разновидности метода штамповки резиной

- •3.1. Гидрорезиноштамповка

- •3.2. Оборудование при гидрорезиноштамповке

- •3.3. Ударная штамповка резиной

- •3.4. Технология изготовления деталей методом ударной штамповки резиной

- •3.4.1. Особенности штамповки деталей первого класса

- •3.4.2. Особенности штамповки деталей второго класса

- •3.4.3. Особенности штамповки деталей третьего класса

- •3.5. Оборудование и оснастка при ударной штамповке резиной

- •3.5.1. Листоштамповочные молоты

- •3.5.2. Контейнеры

- •3.5.3. Жёсткие формоизменяющие элементы

- •4.Штамповка на падающих молотах

- •4.1 Сущность метода

- •4.2. Технология изготовления деталей

- •4.2.1. Раскрой заготовок

- •4.2.2. Подготовка заготовок под штамповку

- •4.2.3. Штамповка

- •4.2.4. Калибровка

- •4.2.5. Доводка

- •5. Гидроштамповка

- •5.1. Общие сведения

- •5.2. Напряжения и деформации, возникающие в материале заготовки

- •5.3. Оборудование при гидроштамповке

- •5.3.1. Установка для изготовления полых деталей формы тел

- •5.3.2. Установка для подачи воды под высоким давлением в полость матрицы

- •5.3.3. Установка для изготовления полых деталей (с дном и без дна) формы тел вращения с воздействием жидкости на заготовку через диафрагму.

- •5.3.4. Установка для изготовления деталей типа днищ и сфер

- •5.3.5. Установка для изготовления деталей типа обшивок

- •5. 4. Оснастка, особенности её конструирования и изготовления

- •6.1. Общие сведения

- •6.2 Элементы теории гибки с растяжением

- •6.3. Формообразование деталей на станках типа пгр

- •6.4. Гибка деталей на роликовых станах

- •6.5. Формообразование деталей на копировально-гибочных станках типа кгл

- •6.6. Формообразование деталей на прессах типа оп и ро

- •6.7. Формообразование деталей на прессах типа пкд

- •7. Обкатка и раскатка

- •7.1. Общие сведения

- •7.2. Технологический процесс обкатки

- •7.3. Технологический процесс раскатки

- •7.4. Элементы теории процесса раскатки

- •7.5. Заготовки и их расчёт

- •7.6. Оборудование и оснастка при обкатке и раскатке

- •7.6.1. Оборудование

- •7.6.2. Оснастка

- •8. Штамповка взрывом

- •8.1. Общие сведения

- •8.2. Разновидности взрывчатых веществ и их особенности

- •8. 3. Способы штамповки взрывом и применяемое оборудование

- •8.3.1. Классификация штамповки по виду применяемой энергии

- •8.3.2. Классификация штамповки по способу передачи энергии взрыва

- •8.3.3. Классификация штамповки по типу применяемых конструкций установок

- •8.4. Расчёт процессов высокоскоростного деформирования

- •8.5. Изменение металла при импульсном нагружении

- •8.6. Применение электрогидравлического эффекта в качестве источника энергии

- •9. Применение легкообрабатываемых

- •9.1. Материалы, применяемые при изготовлении оснастки

- •9.1.1. Масса тлк-э

- •9.1.2. Масса дкм

- •9.1.3. Пескоклеевая масса

- •9.1.4. Эпоксипласт

- •9.2. Особенности конструирования и изготовления оснастки

- •9.2.1. Отливка пуансонов из тлк-э

- •9.2.2. Изготовление пуансонов с применением дкм

- •10. Принципы проектирования технологических процессов

- •10.1. Исходные данные и порядок разработки технологических процессов

- •10.2. Технико-экономическая оценка вариантов технологических процессов

- •394026 Воронеж, Московский просп., 14

8.3.3. Классификация штамповки по типу применяемых конструкций установок

Характер оборудования и оснастки при штамповке взрывом в основном зависит от габаритов изготовляемых деталей. Крупные детали, требующие для формообразования значительных по мощности зарядов бризантных ВВ, а также другие детали, штампуемые открытым и полузакрытым методами, штампуют на полигонах. Штамповку мелких и средних деталей с применением порохов можно производить в специальных помещениях, расположенных в цехе. При этом, однако, для хранения запалов и пороха, вынесенных за пределы корпуса цеха требуются специальные отдельные помещения.

Полигоны оборудуют рядом различных бассейнов для штамповки деталей. В зависимости от габаритов штампуемых деталей и способов штамповки используют тот или иной бассейн. Кроме того, на полигонах имеются площадки для открытой штамповки на воздухе, помещения легкого типа для штамповки легких деталей с применением пороха, ряд подсобных помещений и складов.

Помещения, порядок хранения и использование ВВ должны удовлетворять правилам и инструкциям по обращению с ними.

На протекание процесса штамповки существенно влияет конструкция установки, определяющая характер распределения энергии взрыва. Различают установки открытые, полуоткрытые и закрытые.

При открытых установках энергия взрыва распространяется во все стороны. Установки этого типа применяют только при использовании бризантных ВВ при непосредственном их воздействии и воздействии через среду — воду или воздух. Эти схемы очень просты по устройству. При открытых установках порох, как правило, не применяют, так как он в открытом объеме сгорает, существенно не повышая давления в окружающем пространстве.

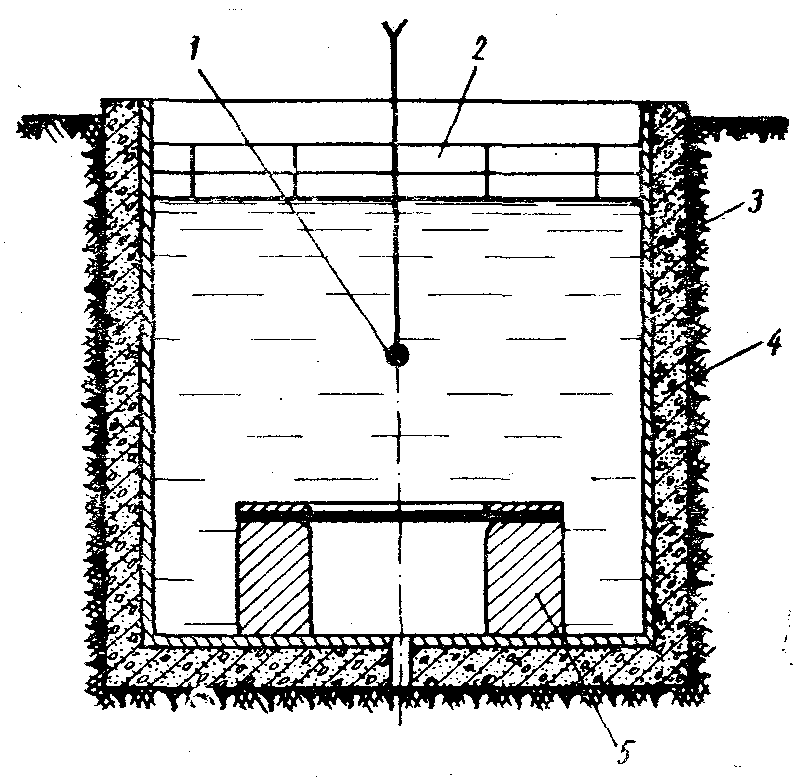

На рис. 144 приведена конструкция открытой установки для штамповки деталей взрывом. Установка состоит из специального бетонного колодца, облицованного внутри листовой сталью, которая предотвращает попадание в воду частичек бетона, откалываемых колебаниями при взрыве. При отсутствии облицовки частички бетона загрязняют воду и при. штамповке портят внешнюю поверхность детали, оставляя на ней царапины, риски, мелкие вмятины и т. п.

Размеры колодца определяют размерами штампуемой детали. Диаметр колодца составляет обычно 1,5 максимального размера штампа, а глубину назначают в зависимости от высоты штампа, расстояния между зарядом и заготовкой, а также необходимой высоты столба жидкости над зарядом, которая должна быть не меньше 1,5 2,0 расстояния от заряда до заготовки. В противном случае отраженная от поверхности волна нейтрализует действующую на заготовку волну сжатия.

При штамповке деталей типа днищ оптимальное расстояние от заряда до заготовки составляет 0,5 0,6 диаметра детали.

Рис. 144. Резервуар для штамповки крупногабаритных деталей:

1 — ВВ; 2 — металлическая сетка; 3 — облицовка;

4 — бетонная камера; 5 — матрица

От высоты столба жидкости над зарядом зависит и выброс воды из колодца. Чем выше столб жидкости над зарядом, тем меньше выброс воды. Выброс воды можно уменьшить, опуская в воду набор металлических сеток, которые, не оказывая существенного сопротивления выходу из воды газообразных продуктов взрыва, препятствуют им увлекать за собой большие массы воды. При работе на таких установках матрица с уложенной заготовкой и прижимным кольцом опускается в колодец с водой, а затем на определенном расстоянии подвешивается заряд ВВ и опускаются сетки. При взрыве ударная волна деформирует заготовку, придавая ей форму матрицы.

Полузакрытые установки применяют при использовании бризантных ВВ с воздействием на заготовку через жидкость и воздух, а также в схемах, использующих электрогидравлический эффект.

Обычно такие установки используют при штамповке деталей средних и малых размеров.

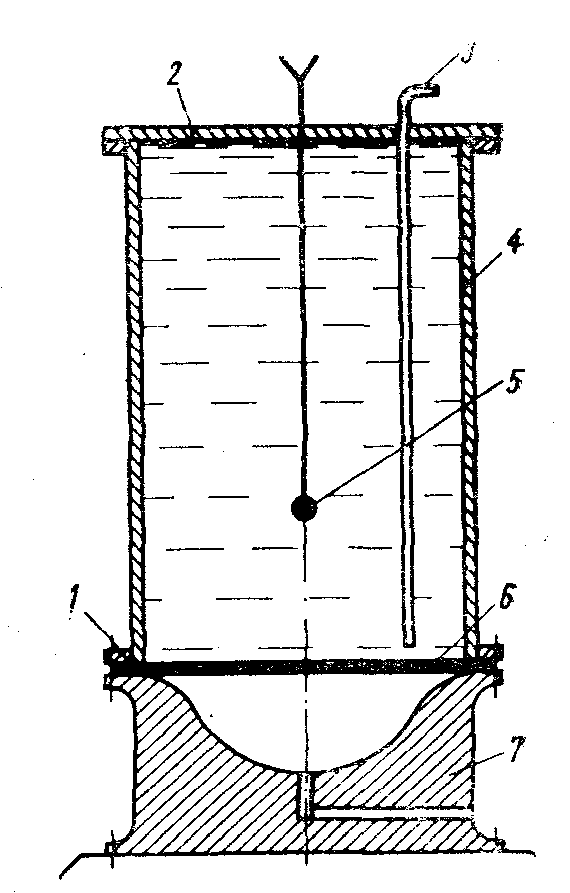

Рис. 145. Установка для штамповки средних и небольших деталей:

1 — фланец; 2— крышка; 3 — труба для слива и заполнения:

4 — стальная труба; 5—ВВ; 6 — заготовка; 7 — матрица

На рис. 145 приведена конструкция полузакрытой установки, представляющая собой цельнотянутую или сварную стальную трубу с двумя приваренными на торцах фланцами.

На матрицу устанавливают листовую заготовку, а затем к фланцу матрицы крепят стальную трубу. Внутреннюю полость трубы заполняют водой и закрывают крышкой. Внутрь трубы опускают заряд ВВ и производят взрыв. По окончании штамповки воду сливают и извлекают штампуемую деталь.

Иногда в установках такого типа, предназначенных для штамповки мелких деталей, к нижнему торцу трубы крепят резиновую диафрагму. В этом случае воду заливают один раз, а при установке новой заготовки и снятии готовой детали трубу поднимают вместе с водой.

При закрытых установках применяют порох. Сгорание пороха в замкнутом объеме резко повышает давление.

Закрытие схемы установок можно применять при всех видах источников взрывной энергии скоростного деформирования (порох, гремучий газ, сжатый газ). В некоторых случаях можно применять бризантные ВВ, однако для этого требуются точные расчеты необходимой величины заряда и высокопрочных устройств, которые бы противостояли воздействию бризантных ВВ.

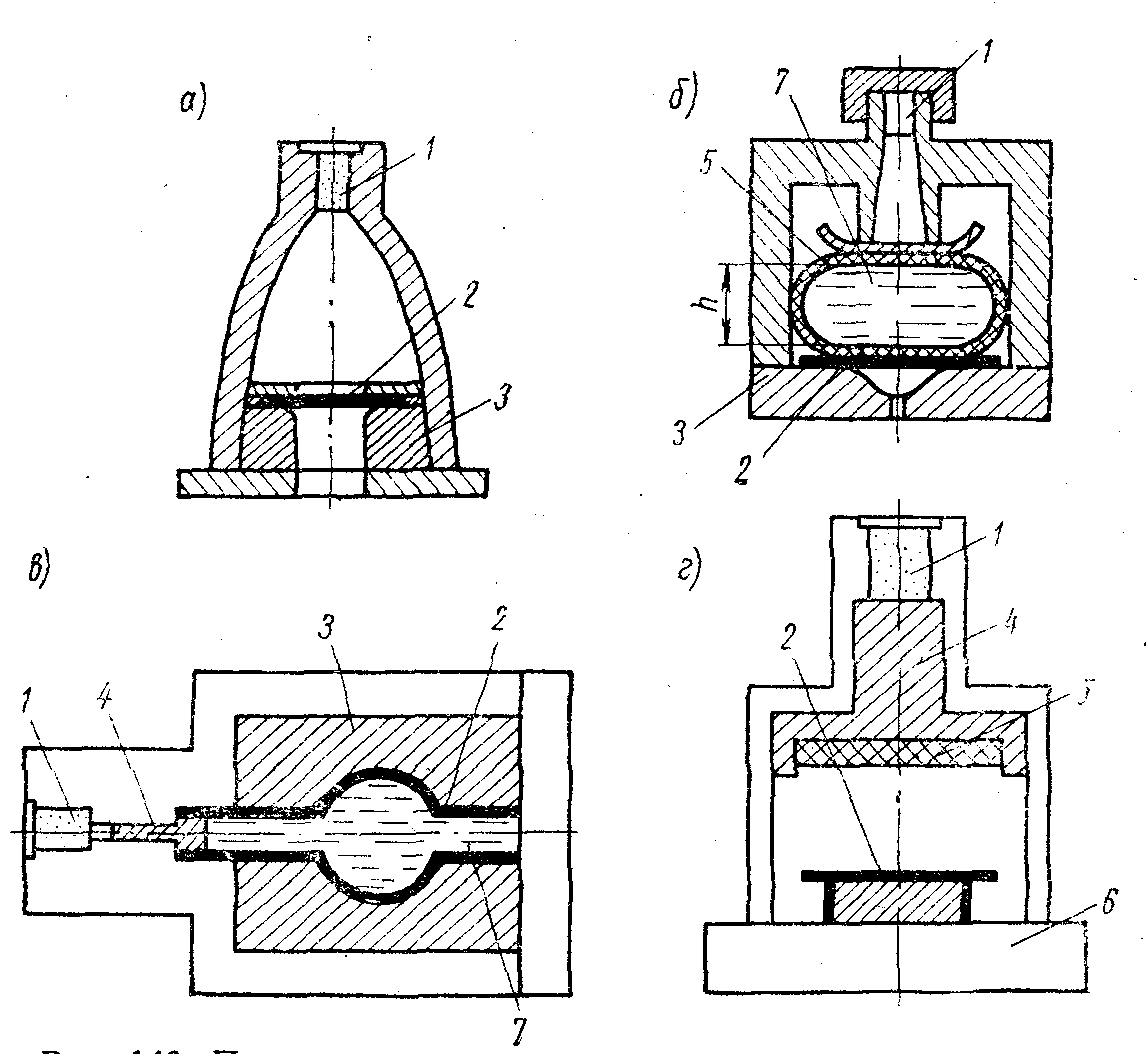

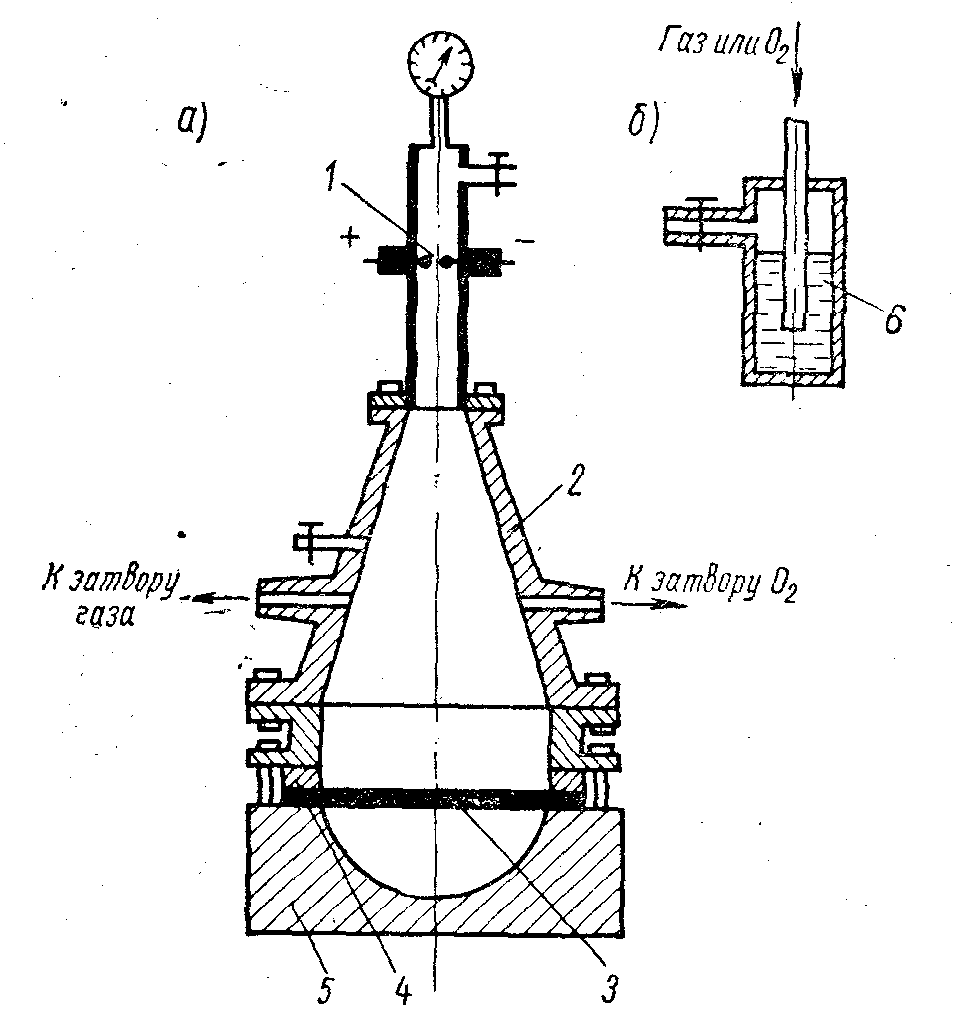

На рис. 146 приведены конструкции закрытых установок, в которых для формовки листовых деталей применяют порох, а на рис. 147 — конструкция установки с использованием газообразных ВВ.

Рис. 146. Принципиальные схемы способов формообразования листовых деталей с использованием энергии порохов:

а — непосредственное воздействие на заготовку газового потока от взрыва; б — воздействие газа через жидкую среду; в — передача давления газа с помощью поршня на жидкость, а через нее— на заготовку: г — схема оборудования, в котором пороховой заряд используется как привод; 1 — заряд; 2 — заготовка; 3— матрица;

4 — поршень; 5 — резина; 6 — стол; 7 — жидкость

Установка работает по следующей схеме: между прижимом и сменной матрицей зажимают заготовку, во взрывную камеру вводят через водяной предохранительный затвор под давлением газовую смесь. В верхней части камеры расположен разрядник. При включении клемм разрядника на источник тока между полюсами разрядника проскакивает искра, и происходит взрыв газовой смеси, формоизменяющий заготовку. На таких установках штампуют днища, мембраны и другие подобные детали.

Рис. 147. Установка (а) для штамповки взрывчатой газовой смесью и схема (б) работы затвора:

1 — разрядник; 2 — корпус; 3— заготовка; 4—прижимное кольцо;

5 —матрица; 6 — водяные предохранительные клапаны

Газовую смесь составляют из горючего газа, метана, бутана, пропана, ацетилена и окислителя — кислорода. Особую разновидность газовой смеси представляет собой гремучий газ.

Использование гремучего газа имеет некоторую специфику.

Гремучий газ

при химической реакции

![]() обладает свойством импульсного

повышения давления в 10 раз по сравнению

с исходным давлением.

обладает свойством импульсного

повышения давления в 10 раз по сравнению

с исходным давлением.

Схема ввода в установку гремучего газа сводится к следующему. Взрывную камеру наполняют слабым раствором каустической соды. В нее вводят ряд электродов (покрытых никелем) с рабочим зазором между ними 1,5 2,0 мм. Число электродов определяется количеством гремучего газа, выделяющегося в единицу времени.

Использование гремучего газа весьма эффективно при методе гидрорезиноштамповки. В этом случае над резиновой подушкой помещается резиновый мешок с раствором, и гремучий газ при диссоциации собирается в этом мешке под резиновой подушкой. Взрыв воздействует на резиновую подушку, которая обжимает заготовку по пуансону.

Применение взрывчатых газовых смесей повышает безопасность производства; поскольку компоненты газовых смесей в отдельности взрывобезопасны, смешивают их непосредственно в установке для штамповки деталей взрывом.

При штамповке взрывом не требуется сложной и дорогостоящей оснастки. Штамп состоит только из матрицы, а роль пуансона выполняет жидкость. Так как при взрывной штамповке действующие нагрузки весьма кратковременны, то применяемые штампы можно изготовлять из малопрочных и легко обрабатываемых материалов. Обычно для этой цели пригодны мягкая сталь, алюминиево-цинковые сплавы и пластмассы. В последнее время для этой цели стали широко применять эпоксидные композиции.

Рабочие поверхности матриц следует хорошо обрабатывать, так как при взрыве создаются настолько высокие давления, что на заготовке отпечатываются следы штампа. Кроме того, нельзя допускать попадания даже капель воды на рабочие поверхности матрицы, так как они также отпечатываются на заготовке.

Вакуумирования матрицы для толщины заготовки детали

больше 0,01![]() можно

не производить (где S

— толщина заготовки, а D

— ее диаметр).

можно

не производить (где S

— толщина заготовки, а D

— ее диаметр).

Для выталкивания воздуха, находящегося между заготовкой и матрицей, достаточно в последней сделать отверстия для его выхода.

При штамповке более тонких заготовок для получения качественных деталей между заготовкой и матрицей необходимо создать вакуум.

Штамповка взрывом еще во многом не исследована, также нет вполне установившихся конструкций установок и оснастки для этого процесса. Приведенные примеры знакомят с существующими приемами штамповки, но не исчерпывают всех возможных вариан- тов. В каждом конкретном случае следует тщательно проанализиро- вать наиболее рациональную схему и ее конструктивное оформле- ние.