- •Тема 1 Сущность и особенности планирования на предприятии 5

- •Тема 2 Маркетинговые исследования и планирование сбыта продукции 32

- •Тема 3 Планирование производства продукции 51

- •Тема 4 Оперативно-календарное планирование 59

- •Тема 5 Планирование материально-технического снабжения 76

- •Тема 11 Планирование обновления продукции 183

- •Тема 12 Планирование организационно-технического развития 191

- •Тема 13 Бизнес-планирование 199

- •Введение

- •Тема 1 Сущность и особенности планирования на предприятии

- •Предприятие как организационная форма хозяйственной деятельности

- •Планирование как основная функция управления предприятием

- •Понятие и содержание методологии планирования

- •Система планов предприятия

- •Вопросы для самопроверки

- •Тема 2 Маркетинговые исследования и планирование сбыта продукции

- •2.1 Исследование конъюнктуры рынка товаров предприятия

- •2.2 Формирование ассортимента продукции, определения ее жизнедеятельности

- •2.3 Конкурентоспособность товара и установление цены его продажи

- •2.4 Прогнозирование объемов продажи продукции и потенциального дохода предприятия

- •2.5 Планирование ассортимента продукции

- •2.6 Планирование сбыта продукции

- •2.7 Прогнозирование сбыта продукции

- •2.8 Составление плана сбыта

- •2.9 Планирование рекламы

- •Вопросы для самопроверки

- •Тема 3 Планирование производства продукции

- •3.1 Содержание производственной программы предприятия

- •3.2 Планирование объемов производства продукции в стоимостном выражении

- •3.3 Планирование объемов незавершенного производства

- •3.1 Содержание производственной программы предприятия

- •3.2 Планирование объемов производства продукции в стоимостном выражении

- •3.3 Планирование объемов незавершенного производства

- •Вопросы для самопроверки

- •Тема 4 Оперативно-календарное планирование

- •4.1 Задачи и содержание оперативного планирования

- •4.2 Системы оперативного планирования и их характеристика

- •4.3 Оперативное планирование в единичном и мелкосерийном производстве

- •4.4 Оперативное планирование в серийном производстве

- •4.5 Оперативное планирование в массовом производстве

- •4.6 Диспетчеризация производства

- •Вопросы для самопроверки

- •Тема 5 Планирование материально-технического снабжения

- •Исследование рынка сырья и материалов

- •Определение потребности и разработка плана закупок материальных ресурсов

- •Определение экономически целесообразной партии закупок материальных ресурсов

- •Условия поставки материальных ресурсов

- •Определение потребности производственных цехов в материальных ресурсах

- •Основы планирования и управление запасами

- •Вопросы для самопроверки

- •Тема 6 Обоснование производственной программы производственной мощностью

- •6.1 Определение производственной мощности предприятия

- •6.2 Методики расчета производственной мощности

- •6.3 Определение максимально возможного выпуска с учетом имеющейся мощности

- •6.4 Система показателей производственной мощности

- •Вопросы для самопроверки

- •Тема 7 Планирование персонала и оплаты труда

- •7.1 Содержание плана персонала и оплаты труда

- •7.2 Планирование производительности труда

- •7.3 Планирование трудовых ресурсов

- •7.4 Баланс рабочего времени одного работника

- •7.5 Планирование фонда оплаты труда

- •Вопросы для самопроверки

- •Тема 8 Планирование производственной инфраструктуры

- •Особенности функционирования и планирования подразделений производственной инфраструктуры

- •Планирование обеспечения предприятия технологическим оснащением

- •Планирование деятельности ремонтного производства

- •Планирование энергообеспечения предприятия

- •Планирование транспортного обслуживания производства

- •Вопросы для самопроверки

- •Тема 9 Планирование издержек производства

- •9.1 Цель и задачи разработки плана себестоимости продукции

- •9.2 Классификация расходов и группировка расходов по экономическим элементам

- •9.3 Составление сводной сметы расходов на производство и плановой (нормативной) калькуляции

- •9.1 Цель и задачи разработки плана себестоимости продукции|

- •9.2 Классификация расходов и группировка расходов по экономическим элементам|

- •9.3 Составление сводной сметы расходов на производство и плановой (нормативной) калькуляции|

- •Вопросы для самопроверки

- •Тема 10 Финансовое планирование

- •10.1 Цели и задачи финансового планирования на предприятии

- •10.2 Текущее финансовое планирование

- •10.3 Планирование прибыли как финансового результата от обычной деятельности до налогообложения

- •10.4 Планирование амортизационных отчислений как доходного источника финансового планирования

- •10.5 Составление финансовых планов

- •Фінансовий план мебельної фабрики на 2007 рік, тис. Грн.

- •10.6 Планирование денежного оборота предприятия

- •10.7 Оперативное финансовое планирование (платежный календарь)

- •Вопросы для самопроверки

- •Тема 11 Планирование обновления продукции

- •11.1 Формирование планов обновления продукции, их состав и задачи

- •11.2 Планирование расходов на подготовку и освоение производства

- •11.3 Экономическая эффективность освоения новой продукции и выбор оптимального варианта технологического процесса

- •11.1 Формирование планов обновления продукции, их состав и задачи

- •11.2 Планирование расходов на подготовку и освоение производства

- •11.3 Экономическая эффективность освоения новой продукции и выбор оптимального варианта технологического процесса

- •Вопросы для самопроверки

- •Тема 12 Планирование организационно-технического развития

- •12.1 Планирование технического и организационного развития

- •12.2 Оценка технического уровня развития предприятия

- •12.1 Планирование технического и организационного развития

- •12.2 Оценка технического уровня развития предприятия

- •Вопросы для самопроверки

- •Тема 13 Бизнес-планирование

- •13.1 Сущность и назначение бизнес-плана

- •13.2 Классификация, и основные стадии разработки бизнес-планов

- •13.3 Структура бизнес-плана

- •13.4 Презентация бизнес-плана

- •13.5 Реализация бизнес-плана

- •Вопросы для самопроверки

- •Список рекомендуемой литературы

- •98309, Украина, Автономная Республика Крым, г. Керчь, ул. Орджоникидзе, 82

Вопросы для самопроверки

-

Раскройте сущность планирования материально-технического обеспечения предприятия.

-

Изложите последовательно содержание изучения рынка сырья и материалов.

-

В чем заключается стратегия снабжения промышленного предприятия?

-

Укажите существующие методы определения потребности в материальных ресурсах.

-

Дайте характеристику бюджета снабжения предприятия.

-

От каких факторов зависит предложение материальных ресурсов на рынке?

-

Как определяется емкость рынка сырья и материалов, а также доля рынка потенциального поставщика?

-

Какие существуют виды цен на материальные ресурсы в зависимости от форм купли продажи и сфер экономики?

-

Каковы условия оптимального плана создания запасов на предприятии?

-

Каким образом используются «базисные условия поставки» в материально-техническом снабжении предприятия?

-

Назовите методы изучения рынка сырья и материалов.

-

Как определяется потребность цеха предприятия в материальных ресурсах?

Литература: [2], [5], [9], [13], [15], [21], [23].

Тема 6 Обоснование производственной программы производственной мощностью

6.1 Определение производственной мощности предприятия

6.2 Методики расчета производственной мощности

6.3 Определение максимально возможного выпуска с учетом имеющейся мощности

6.4 Система показателей производственной мощности

6.1 Определение производственной мощности предприятия

Запланированная производственная программа предприятия должна пройти ресурсное обоснование, то есть определение ее обеспеченности производственными мощностями, трудовыми, материальными и инвестиционными ресурсами.

Производственная мощность предприятия - это потенциально максимально возможный выпуск продукции необходимой номенклатуры и качеств на протяжении планового периода при полном использовании оборудования и производственных площадей при заданном режиме работы, принятой технологии и организации труда.

Производственная мощность предприятия определяется мощностью основных производственных подразделений. Действующая производственная мощность предприятия отображает потенциальную способность изготовить на протяжении календарного периода максимально возможное количество продукции, имеет динамический характер и изменяется в соответствии с организационно-техническим развитием производства.

Различают перспективную, проектную и действующую мощность предприятия.

Перспективная производственная мощность отражает ожидаемые изменения номенклатуры продукции, технологии и организации производства, заложенные в планируемом периоде. Проектная производственная мощность представляет собой величину возможного выпуска продукции условной номенклатуры в единицу времени, заданную при проектировании или реконструкции производственной единицы. Она является фиксированной величиной, так как рассчитана на постоянную условную номенклатуру и постоянный режим работы. За период проектирования (1—2 года), строительства (2—5 лет) и освоения мощности (1—2 года) значительно изменяется номенклатура выпускаемой продукции, а также ряд технологических характеристик оборудования. Поэтому проектная мощность перестает отражать действительные возможности предприятия.

Действующая мощность предприятия (цеха, линии, агрегата) отражает его потенциальную способность выработать в течение календарного периода максимально возможное количество продукции, предусмотренное планом номенклатуры. Она имеет динамический характер и изменяется в соответствии с организационно-техническим развитием производства. Поэтому ее характеризуют несколько показателей:

• мощность на начало планируемого периода (входная);

• мощность на конец планируемого периода (выходная);

• среднегодовая мощность.

При определении входной производственной мощности учитываются:

• проведение мероприятий по ликвидации "узких мест" в течение планируемого года;

• увеличение количества оборудования или замена его на более производительное;

• перераспределение работ между отдельными группами оборудования и между производственными подразделениями;

• возможность увеличения сменности работы оборудования или участков, лимитирующих выпуск продукции.

Выходная мощность предприятия определяется с учетом:

• намеченных при определении входной мощности мероприятий по ликвидации "узких мест";

• ввода в действие новых мощностей, в том числе за счет расширения, реконструкции, модернизации, автоматизации, а также за счет осуществления мероприятий по повышению эффективности производства.

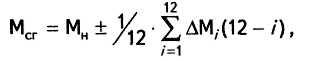

Часть этих мероприятий вытекает из стратегического плана развития предприятия на уровне тактических задач, а часть из них предусматривается при разработке текущих планов, исходя из изменившихся условий функционирования организации. Среднегодовая мощность и стоимость определяются с учетом плановой суммы амортизации, фондоотдачи, платы за основные фонды, рентабельности. Среднегодовая производственная мощность вычисляется как средневзвешенная величина прибавлением к входной мощности среднегодового прироста и вычитанием среднегодового выбытия мощностей, т. е.

|

|

(6.1) |

где Мн — входная начальная производственная мощность;

Мi- — прирост ("+") или убыль ("-") производственной мощности в i-м месяце.

При этом выходная конечная (на конец планируемого периода) мощность предприятия:

|

|

(6.2) |

При вычислении мощности для определения объема однородной продукции используются натуральные показатели — штуки, метры квадратные, метры кубические, тонны, погонные метры и другие. Однако они не позволяют при определении мощности предприятия (участка, агрегата) сравнивать и анализировать производство изделий по сложности и трудоемкости. Поэтому, в целях упрощения расчета производственной мощности при широкой номенклатуре продукции, выпускаемой предприятием, продукция различных наименований объединяется в группы по признаку конструктивного, технологического и другого подобия. Каждая такая группа приводится по трудоемкости к базовому изделию-представителю, т.е. к условно-натуральным показателям. Изделие-представитель может иметь наибольший удельный вес по количеству и трудоемкости (хотя это не обязательно). Применение условно-натуральных показателей позволяет привести все виды однородной продукции с различными характеристиками к одному виду, принятым за базу. Для этого используются переводные коэффициенты, отражающие трудоемкость и сложность выпускаемой продукции.

Производственная мощность рассчитывается по всему производственному оборудованию (линиям, агрегатам), занятому под изготовление продукции. Действующее оборудование и бездействующее вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин принимается в расчет, а простои оборудования, вызванные нехваткой рабочей силы, сырья, энергии, временным отсутствием спроса на продукцию предприятия или другими организационными причинами, — не принимаются. Производственная мощность рассчитывается на основе прогрессивных нормативов производительности оборудования, которые устанавливаются по нормам технологического проектирования, типовым проектам, техническим паспортам с учетом применения передовой технологии и организации труда. Если на предприятии эти нормативы отсутствуют, то она может быть рассчитана, исходя из устойчивых достижений других предприятий или с привлечением консультантов по этим вопросам.

Расчет производственной мощности предприятия обязательно должен сопровождаться анализом пропускной способности сопряженных участков производства. Показателем, который характеризует соответствие пропускной способности участка, сопряженного с ведущим, может служить степень сопряженности пропускной способности переделов Су (даже между двумя агрегатами, производящими операции последовательно):

при анализе

|

|

(6.3) |

при планировании

|

|

(6.4) |

где Пj — пропускная способность j-го передела;

Кн. — нормативный коэффициент использования j-го передела

пропускной способности (0,85 < Кн < 0,95);

М — среднегодовая мощность ведущего передела;

Киj — коэффициент использования производственной мощности (участка, агрегата);

— процент измерения производственной мощности по переделу в планируемом периоде.

При Сj = 1 достигается полное соответствие между двумя переделами, что на практике встречается редко. При Сj < 1 имеется "узкое место", т. е. сопряженный j-й передел не обеспечивает полного использования производственной мощности ведущего передела. В таком случае будет иметь место простой или надо принимать меры для обеспечения этого соответствия. При Сj > 1 сопряженный передел располагает определенным резервом для увеличения производственной мощности или самостоятельного выпуска товарной продукции (например, досок). Анализ степени сопряженности позволяет определить целесообразность и направления использования имеющихся резервов или наметить организационно-технические мероприятия по устранению этого несоответствия.

Баланс времени. На производственную мощность влияют следующие факторы: продукция (конструктивно-технологическая характеристики, массовость, серийность), предметы труда (свойства, качество, удельные расходы материалов и сырья), средства труда (типы, качество, количество, площади) и труд работающих (профессионально-квалификационный состав, количество работающих). Во взаимосвязи они определяют фонд рабочего времени, машиноемкость, трудоемкость продукции и занятость оборудования выпуском продукции определенного качества и определенного типа. Принципиальная зависимость производственной мощности от указанных факторов имеет вид:

|

|

(6.5) |

где п — число типов продукции;

В — фонд рабочего времени производственной единицы (технологической линии, агрегата);

tj — затраты времени на изготовление единицы продукции i-го типа (за один цикл);

qi- — объем продукции i-го типа, производимой за единицу времени (за один цикл);

i — удельный вес продукции i-го типа в общем выпуске продукции (за один цикл).

На производственную мощность, таким образом, определяющее влияние оказывает фонд времени работы производственного оборудования, зависящий от режима работы предприятия. В понятие режима работы входят число рабочих смен, продолжительность рабочего дня и продолжительность рабочей смены.

В зависимости от учитываемых потерь времени при расчетах производственных мощностей и при планировании различают календарный, номинальный и действительный рабочий или плановый фонды времени.

Календарный фонд времени равен произведению количества календарных дней в планируемом периоде на количество часов в рабочих сменах.

Номинальный фонд определяется режимом работы предприятия. Он равен произведению числа рабочих дней в году на число часов в рабочих сменах.

Действительный (рабочий) фонд времени равен номинальному за вычетом времени на планово-предупредительные работы. Он используется в расчетах производственных мощностей, но не при планировании выпуска продукции.

В принципе, организация сама выбирает режим работы и использования номинального фонда, исходя из необходимости достижения поставленных целей и способности достигнуть их.

Очевидно, что если лимитирующим фактором являются человеческие ресурсы, то при определении мощности надо исходить из рабочего фонда одного работника.