- •Тема 1 Сущность и особенности планирования на предприятии 5

- •Тема 2 Маркетинговые исследования и планирование сбыта продукции 32

- •Тема 3 Планирование производства продукции 51

- •Тема 4 Оперативно-календарное планирование 59

- •Тема 5 Планирование материально-технического снабжения 76

- •Тема 11 Планирование обновления продукции 183

- •Тема 12 Планирование организационно-технического развития 191

- •Тема 13 Бизнес-планирование 199

- •Введение

- •Тема 1 Сущность и особенности планирования на предприятии

- •Предприятие как организационная форма хозяйственной деятельности

- •Планирование как основная функция управления предприятием

- •Понятие и содержание методологии планирования

- •Система планов предприятия

- •Вопросы для самопроверки

- •Тема 2 Маркетинговые исследования и планирование сбыта продукции

- •2.1 Исследование конъюнктуры рынка товаров предприятия

- •2.2 Формирование ассортимента продукции, определения ее жизнедеятельности

- •2.3 Конкурентоспособность товара и установление цены его продажи

- •2.4 Прогнозирование объемов продажи продукции и потенциального дохода предприятия

- •2.5 Планирование ассортимента продукции

- •2.6 Планирование сбыта продукции

- •2.7 Прогнозирование сбыта продукции

- •2.8 Составление плана сбыта

- •2.9 Планирование рекламы

- •Вопросы для самопроверки

- •Тема 3 Планирование производства продукции

- •3.1 Содержание производственной программы предприятия

- •3.2 Планирование объемов производства продукции в стоимостном выражении

- •3.3 Планирование объемов незавершенного производства

- •3.1 Содержание производственной программы предприятия

- •3.2 Планирование объемов производства продукции в стоимостном выражении

- •3.3 Планирование объемов незавершенного производства

- •Вопросы для самопроверки

- •Тема 4 Оперативно-календарное планирование

- •4.1 Задачи и содержание оперативного планирования

- •4.2 Системы оперативного планирования и их характеристика

- •4.3 Оперативное планирование в единичном и мелкосерийном производстве

- •4.4 Оперативное планирование в серийном производстве

- •4.5 Оперативное планирование в массовом производстве

- •4.6 Диспетчеризация производства

- •Вопросы для самопроверки

- •Тема 5 Планирование материально-технического снабжения

- •Исследование рынка сырья и материалов

- •Определение потребности и разработка плана закупок материальных ресурсов

- •Определение экономически целесообразной партии закупок материальных ресурсов

- •Условия поставки материальных ресурсов

- •Определение потребности производственных цехов в материальных ресурсах

- •Основы планирования и управление запасами

- •Вопросы для самопроверки

- •Тема 6 Обоснование производственной программы производственной мощностью

- •6.1 Определение производственной мощности предприятия

- •6.2 Методики расчета производственной мощности

- •6.3 Определение максимально возможного выпуска с учетом имеющейся мощности

- •6.4 Система показателей производственной мощности

- •Вопросы для самопроверки

- •Тема 7 Планирование персонала и оплаты труда

- •7.1 Содержание плана персонала и оплаты труда

- •7.2 Планирование производительности труда

- •7.3 Планирование трудовых ресурсов

- •7.4 Баланс рабочего времени одного работника

- •7.5 Планирование фонда оплаты труда

- •Вопросы для самопроверки

- •Тема 8 Планирование производственной инфраструктуры

- •Особенности функционирования и планирования подразделений производственной инфраструктуры

- •Планирование обеспечения предприятия технологическим оснащением

- •Планирование деятельности ремонтного производства

- •Планирование энергообеспечения предприятия

- •Планирование транспортного обслуживания производства

- •Вопросы для самопроверки

- •Тема 9 Планирование издержек производства

- •9.1 Цель и задачи разработки плана себестоимости продукции

- •9.2 Классификация расходов и группировка расходов по экономическим элементам

- •9.3 Составление сводной сметы расходов на производство и плановой (нормативной) калькуляции

- •9.1 Цель и задачи разработки плана себестоимости продукции|

- •9.2 Классификация расходов и группировка расходов по экономическим элементам|

- •9.3 Составление сводной сметы расходов на производство и плановой (нормативной) калькуляции|

- •Вопросы для самопроверки

- •Тема 10 Финансовое планирование

- •10.1 Цели и задачи финансового планирования на предприятии

- •10.2 Текущее финансовое планирование

- •10.3 Планирование прибыли как финансового результата от обычной деятельности до налогообложения

- •10.4 Планирование амортизационных отчислений как доходного источника финансового планирования

- •10.5 Составление финансовых планов

- •Фінансовий план мебельної фабрики на 2007 рік, тис. Грн.

- •10.6 Планирование денежного оборота предприятия

- •10.7 Оперативное финансовое планирование (платежный календарь)

- •Вопросы для самопроверки

- •Тема 11 Планирование обновления продукции

- •11.1 Формирование планов обновления продукции, их состав и задачи

- •11.2 Планирование расходов на подготовку и освоение производства

- •11.3 Экономическая эффективность освоения новой продукции и выбор оптимального варианта технологического процесса

- •11.1 Формирование планов обновления продукции, их состав и задачи

- •11.2 Планирование расходов на подготовку и освоение производства

- •11.3 Экономическая эффективность освоения новой продукции и выбор оптимального варианта технологического процесса

- •Вопросы для самопроверки

- •Тема 12 Планирование организационно-технического развития

- •12.1 Планирование технического и организационного развития

- •12.2 Оценка технического уровня развития предприятия

- •12.1 Планирование технического и организационного развития

- •12.2 Оценка технического уровня развития предприятия

- •Вопросы для самопроверки

- •Тема 13 Бизнес-планирование

- •13.1 Сущность и назначение бизнес-плана

- •13.2 Классификация, и основные стадии разработки бизнес-планов

- •13.3 Структура бизнес-плана

- •13.4 Презентация бизнес-плана

- •13.5 Реализация бизнес-плана

- •Вопросы для самопроверки

- •Список рекомендуемой литературы

- •98309, Украина, Автономная Республика Крым, г. Керчь, ул. Орджоникидзе, 82

4.4 Оперативное планирование в серийном производстве

Главной особенностью серийного производства является изготовление более ограниченной, по сравнению с единичным производством, номенклатуры изделий периодически повторяющимися сериями. В то же время число выполняемых в цехах деталь-операций значительно превышает число рабочих мест, поэтому одновременное изготовление всей номенклатуры деталей и узлов невозможно. Это вызывает необходимость изготовлять их чередующимися партиями.

Главная задача оперативного планирования в серийном производстве — обеспечить периодичность изготовления изделий в соответствии с планом при полной и равномерной загрузке оборудования, площадей, рабочих.

При оперативном планировании в серийном производстве производятся следующие календарно-плановые расчеты:

-

размеров партий деталей и периодичности их запуска-выпуска;

-

длительности производственных циклов изготовления деталей, узлов, изделий и серий изделий;

-

опережений запуска-выпуска партий деталей и сборочных единиц; заделов.

На основании произведенных расчетов строятся календарные планы-графики работы производственных участков и отдельных групп оборудования..

Серийное производство неоднородно и делится на три подтипа — мелко-, средне- и крупносерийное. По своим особенностям мелкосерийное тяготеет к единичному, крупносерийное—к массовому. Для среднесерийного (далее серийного) производства характерны относительная стабильность номенклатуры выпускаемых изделий, повторяемость изделий в программе выпуска (иногда выпуск носит непрерывный характер в течение всего жизненного цикла продукта), достаточно высокая степень освоения технологических процессов, изготовление продукции с установившимися нормами затрат труда, межцеховыми маршрутами и т. д. Все это позволяет придать календарно-плановым расчетам в серийном производстве нормативный характер.

Расчет календарно-плановых нормативов в серийном производстве. Основным календарно-плановым расчетом в серийном: производстве является определение нормативного размера партии запуска заготовок, деталей или других предметов труда в производство.

В тех случаях, когда объем выпуска отдельных изделий невелик (несколько штук), размер партии устанавливают равным годовому заданию. Если же количество одноименных изделий по годовому заданию велико, то его дробят на несколько партий приурочивая их изготовление к различным кварталам и месяцам на протяжении года. При этом возникает задача определения» экономически целесообразного размера партии.

Величина партии влияет на целый ряд технико-экономических показателей, причем это влияние носит двойственный характер. Увеличение размера партии способствует уменьшению количества переналадок оборудования, в результате улучшается его использование и снижаются затраты на подготовительно-заключительные работы, упрощаются планирование и учет производства. Кроме того, обработка деталей большими партиями имеет отрицательные стороны: увеличиваются производственный цикл, запасы деталей в незавершенном производстве, а вместе с тем и потребность в производственных и складских площадях. Таким образом, противоречивое влияние размера партии деталей на технико-экономические показатели работы требует установления ее оптимальной величины.

Оптимальным является такой размер партии деталей, при котором общие затраты по их изготовлению будут минимальными, причем в общих затратах должны учитываться также затраты, касающиеся незавершенного производства.

Поскольку при определении сравнительной экономической эффективности различных мероприятий затраты в незавершенное производство приравниваются к капитальным вложениям, то для выбора оптимальной величины партии деталей может быть использована формула приведенных затрат:

|

|

(4.4) |

где Зпр— годовые приведенные затраты; С — текущие годовые затраты (себестоимость продукции); К — капитальные затраты; Ен — нормативный коэффициент экономической эффективности капитальных затрат.

Для выбора партии деталей учитывают только текущие и капитальные затраты, обусловленные ее размером. В этом случае о качестве текущих принимаются годовые затраты на подготовительно-заключительные работы, а в качестве капитальных — затраты, связанные с незавершенным производством.

Годовые затраты на подготовительно-заключительные работы исчисляются по формуле:

|

|

(4.5) |

где Зп-з — затраты на подготовительно-заключительные работы на одну партию деталей, гpн.; Nr — количество деталей данного наименования, изготовляемых в год, шт.; n — количество деталей в партии, шт.

Из формулы видно, что чем больше n, тем меньше годовые текущие затраты.

Вторая категория затрат связана с увеличением длительности цикла, ростом незавершенного производства и, как следствие, замораживанием оборотных средств. При периодическом изготовлении и равномерном потреблении деталей средний размер незавершенного производства определяют по формуле:

|

|

(4.6) |

где Сд — себестоимость одной детали, грн.

При оптимальной партии деталей сумма годовых приведенных затрат будет минимальной:

|

|

(4.7) |

где nопт—оптимальное количество деталей в партии, шт.

Результирующая кривая, характеризующая суммарную величину затрат, приходящихся на единицу продукции при разных размерах партии деталей (кривая 3), приведена на рис. 4.1.

Отсюда

|

|

(4.8) |

Рис. 4.1. Зависимость затрат на подготовительно-заключительные работы (1) и на связывание оборотных средств (2) от величины партии.

Приведенная формула применяется только при определенных, довольно ограниченных условиях производства. В большинстве случаев ее приходится усложнять, дополнительно учитывая длительность производственного цикла изготовления деталей, темп их выпуска и потребления и др.

На практике чаще применяется упрощенный и экономически менее обоснованный метод расчета партии деталей, в соответствии с которым вначале определяется минимальная величина партии, которая затем корректируется применительно к конкретным производственным условиям.

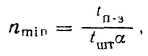

Предварительный минимальный размер партии деталей определяется на основе установленного заранее допустимого процента потерь времени на подготовительно-заключительные работы:

|

|

(4.9) |

где tп-з — норма подготовительно-заключительного времени на партию, мин; tшт —норма штучного времени на одну деталь с учетом коэффициента выполнения норм, мин; а — коэффициент допустимых потерь времени на переналадку оборудования (обычно принимается в размерах 0,06—0,1). Если партия деталей в процессе обработки проходит ряд операций, то величины tп-з и tшт берутся по той операции, по которой их соотношение наибольшее. Размер партии, рассчитанный по данной операции, принимается и для всех остальных операций обработки детали в данном цехе.

Коэффициент а определяется опытным путем, его величина дифференцируется в зависимости от себестоимости деталей и количества операций, закрепленных за рабочим местом.

Рассчитанный размер партии деталей в дальнейшем корректируется с учетом удобства планирования и организации производства: партия должна быть равна или кратна месячной программе выпуска деталей, не меньше сменной или хотя бы полусменной выработки рабочего, должно быть обеспечено место для хранения деталей и т. п.

Периодичность запуска-выпуска деталей в обработку, или ритм серийного производства, определяется как отношение принятого размера партии n к среднесуточной потребности в данной детали Nc.д.:

|

|

(4.10) |

На практике при календарно-плановых расчетах число рабочих дней в месяце принимают равным 24, так как это число кратно большей части целых чисел дней, и принимают следующие периоды запуска-выпуска деталей: 6—3—1 мес, 12—8—6—4— 2—1 день.

На практике широко пользуются нормативными таблицами, которые построены путем обобщения большого количества практических данных. В этих таблицах на основе месячной загрузки станка, коэффициента закрепления операций и длительности наладки ведущей операции выбирается период запуска-выпуска. При этом размер партии устанавливается исходя из нормативной периодичности запуска-выпуска:

|

|

(4.11) |

Полученный таким способом размер партии сопоставляют с наличием площадей для хранения деталей, учитывают условия транспортирования и т. д.

На основе длительности производственного цикла изготовления изделия, его узлов, отдельных деталей, их партий устанавливают календарно-плановые опережения. Они, в свою очередь, используются для определения заданий по запуску в производство партий узлов и деталей в соответствии со сроками выпуска изделий.

Расчет заделов. В серийном производстве принято различать цикловые заделы, которые включают партии узлов, деталей или заготовок, запущенные в производство, но еще не законченные обработкой и находящиеся в цехах на производственных участках; складские (межцеховые и внутрицеховые) заделы — готовые заготовки, детали, узлы, которые потребляются постепенно, на последующей стадии производства.

Расчет цикловых заделов выражается в определении количества партий одноименных деталей, которые должны находиться в процессе обработки в каждый данный момент времени. Величина нормативного циклового задела определяется по формуле:

|

|

(4.12) |

Складские заделы представляют собой переменную величину и состоят из оборотного и страхового заделов.

Оборотный задел на складе образуется, если подающий цех работает партиями, а потребляющий непрерывно или же и подающий, и потребляющий работают партиями, но разной периодичности, или же партиями одинаковой периодичности, но со сдвигом во времени. Размер складского задела может колебаться от максимального, равного партии поставки плюс страховой задел, до минимального, равного страховому заделу.

Страховой задел Zстр создается в целях компенсации всякого рода перебоев в ходе производства и обеспечения непрерывности сборки и выпуска изделий. Его величина определяется на основании практического опыта.

Средний размер складского задела при равномерном расходовании деталей i-го вида в потребляющем цехе рассчитывается по формуле:

|

|

(4.13) |

Разработка производственных программ цехам и участкам„

В серийном производстве основным плановым периодом, на который составляется и задается цеху производственная программа» является месяц. Для составления оперативных программ устанавливают планово-учетные единицы, сроки и размер выпуска-, по каждой планово-учетной единице в течение месяца.

Для выпускающих цехов планово-учетными единицами являются изделия, для цехов узловой сборки — сборочные единицы, для обрабатывающих и заготовительных цехов планово-учетные единицы выбираются в соответствии с действующей системой планирования, т. е. это могут быть машинокомплекты, групповые и узловые, условные комплекты и т. д.

Месячные программы для цехов составляются производственно-диспетчерскими отделами на основании квартальных и годовых планов, утверждаются директором завода и выдаются цехам за 5—10 дней до начала следующего месяца. При этом используются календарно-плановые нормативы, данные о распределении годового выпуска продукции по месяцам и о фактическом выполнении плана за предыдущий период.

При составлении производственных программ цехам в обязательном порядке проводится сопоставление производственных возможностей цеха по оборудованию, площадям, рабочей силе с трудоемкостью производственной программы. В случае, если баланс загрузки и пропускной способности не достигается, разрабатываются организационно-технические мероприятия по обеспечению выполнения производственной программы.

Программа обрабатывающим цехам устанавливается исходя из потребностей сборочного, заготовительным — из потребностей обрабатывающих, при этом на основе нормативов опережений указываются не только сроки выпуска, но и запуска.

Производственно-диспетчерское бюро цеха, получив производственную программу, распределяет ее по участкам, проводя объемно-календарные расчеты по увязке пропускной способности участков с их загрузкой по производственной программе.

Задания участкам представляют собой календарные планы запуска-выпуска партий деталей, закрепленных за участком и входящих в машино-, сутко-, группокомплекты и т.д., предусмотренные месячным планом цеха.

В серийном производстве в основном применяется покомплектная система оперативно-календарного планирования. Однако для производства унифицированных деталей, а также при небольшой номенклатуре выпускаемых изделии и их относительной малодетальности может использоваться подетальная система.