- •Часть I

- •Часть I

- •Оглавление

- •5. Дождевальные машины для полива сельскохозяйст-

- •Введение

- •1. Машины и орудия для обработки почвы

- •Система обработки почвы. Агротехнические требования. Классификация машин

- •1.2. Плуги для основной обработки почвы

- •1.2.1. Назначение плугов и техническая характеристика

- •1.2.2. Устройство плугов

- •1.2.3. Основные части корпусов

- •1.2.4. Требования к сборке корпуса плугов

- •1.2.5. Вспомогательные части плугов

- •1.2.6. Размещение рабочих органов на раме плуга

- •1.2.7. Подготовка плуга к работе и его регулировки

- •1.2.8. Агрегатирование трактора дт-75 с навесным плугом пн-4-35

- •1.2.9. Агрегатирование трактора т-150 с плугом

- •1.2.10. Установка плугов на заданную глубину вспашки

- •1.2.11. Работа агрегата в загоне

- •1.3. Бороны. Назначение и техническая характеристика

- •1.3.Техническая характеристика дисковых борон

- •1.3.1. Устройство борон

- •1.4. Катки. Технические характеристики

- •1.5. Техническая характеристика и устройство лущильников

- •1.6. Техническая характеристика и устройство культиваторов

- •1.7. Комбинированные почвообрабатывающие машины и агрегаты

- •1.8. Машины для ухода за посевами

- •1.8.1. Назначение машин и техническая характеристика

- •Культиваторов-растениепитателей для междурядной обработки почвы

- •1.8.2. Устройство культиваторов

- •1.8.3. Рабочие органы пропашных культиваторов

- •1.8.4. Туковысевающий аппарат атд-2

- •1.8.5. Подготовка культиватора к работе

- •1.9. Прореживатель усмп-5,4, назначение и техническая характеристика

- •Полевые регулировки и контроль качества работы.

- •2. Посевные и посадочные машины

- •2.1. Способы посева и посадки, агротехнические требования и классификация машин

- •2.2. Зернотуковая универсальная сеялка сз-3,6а

- •2.2.1. Назначение и общее устройство зернотуковой сеялки сз-3,6а

- •2.2.2. Конструкция рабочих органов

- •2.2.3. Рабочий процесс

- •2.3.4. Установка нормы высева

- •2.2.5. Расчет вылета маркеров

- •2.2.6. Контроль качества посева

- •2.3. Свекловичная сеялка сст-12б

- •2.3.1. Назначение. Основные агротехнические требования к посеву

- •2.3.2. Общее устройство и технологический процесс работы

- •2.3.3. Подготовка сеялки к работе

- •2.1. Рекомендуемые режимы работы

- •2.4. Пневматическая сеялка супн-8

- •2.4.1. Агротехнические требования

- •2.4.2. Устройство сеялки

- •2.4.3. Рабочий процесс

- •2.4.4. Подготовка сеялки к работе

- •2.5. Картофелесажалка ксм-4

- •2.5.1. Классификация сажалок. Агротехнические требования

- •2.5.2. Общее устройство картофелесажалки ксм-4

- •2.5.3. Рабочий процесс картофелесажалки

- •2.5.4. Подготовка сажалки к работе

- •2.5.5.Установка нормы высадки клубней

- •3. Машины для внесения удобрений

- •3.1. Способы внесения удобрений, агротехнические требования

- •3.2. Разбрасыватель минеральных удобрений рум-8

- •3.2.1. Назначение и техническая характеристика машины

- •Машины рум-8, мм

- •3.2.3. Работа машины рум-8 и контроль качества

- •3.2.4. Подготовка машины рум-8 к работе

- •3.3. Разбрасыватель органических удобрений роу-6

- •3.3.1. Назначение машины и техническая характеристика

- •3.3.2. Устройство машины

- •3.3.3. Работа машины

- •3.3.4. Подготовка машины к работе и контроль качества

- •4.2. Протравливатель семян псш-5

- •4.2.1. Назначение машины и техническая характеристика

- •4.2.2. Устройство машины

- •4.2.3. Подготовка машины к работе и контроль качества

- •4.3. Опрыскиватель опш-15

- •4.3.1. Назначение и техническая характеристика

- •4.3.2. Общее устройство машины

- •4.3.3. Технологический процесс pаботы

- •4.3.4. Подготовка опрыскивателя к работе и настройка на норму

- •4.3.5. Установка опрыскивателя на заданную колею и дорожный просвет

- •4.4. Опрыскиватель ошу-50а

- •4.4.1. Назначение машины и техническая характеристика

- •4.4.2. Устройство машины

- •4.12. Широкозахватный универсальный опыливатель

- •4.4.3. Работа опыливателя ошу-50а

- •4.4.4. Подготовка к работе и контроль качества

- •4.5. Подкормщик-опрыскиватель пом-630

- •4.5.1. Назначение и техническая характеристика

- •4.5.2. Общее устройство машины

- •4.5.3. Подготовка подкормщика к работе и настройка на норму

- •Изменении рабочего давления

- •Распылители при изменении рабочего давления, л/мин

- •4.6. Аэрозольный генератор аг-уд-2

- •4.6.1. Назначение машины и техническая характеристика

- •Устройство аэрозольного генератора аг-уд-2

- •4.6.3. Работа аэрозольного генератора аг-уд-2

- •4.6.4. Подготовка аэрозольного генератора к работе и контроль качества

- •4.6.5. Подготовка объектов обработки

- •5. Дождевальные машины для полива сельскохозяйственных культур

- •5.1. Назначение машин и техническая характеристика

- •5.2. Дождевальная машина дкш-64

- •5.2.1. Устройство и процесс работы дождевальной машины "Волжанка" (дкш-64)

- •Техническая характеристика дкш-64. 800 "Волжанка"

- •5.2.2. Рабочие органы машины

- •5.2.3. Подготовка машины к работе

- •5.3. Дождевальная машина ддн-70

- •5.3.1. Общее устройство и процесс работы

- •Техническая характеристика ддн -70

- •5.3.2. Рабочие органы ддн 70

- •5.3.3. Подготовка машины к работе

- •Часть I

- •394087 Воронеж, ул. Мичурина, 1

4.3. Опрыскиватель опш-15

4.3.1. Назначение и техническая характеристика

Опрыскиватель прицепной штанговый ОПШ-15 (3411090) предназначен для химической защиты полевых культур от вредителей, болезней, сорняков и является модификацией опрыскивателя ОВТ-1В. Опрыскиватель может быть использован для приготовления рабочих растворов легкорастворимых гербицидов. Он может работать со всеми пестицидами (ядохимикатами), применяемыми в сельском хозяйстве в виде растворов суспензий и эмульсий. Для обработки зерновых культур, возделываемых по интенсивной технологии, применяется опрыскиватель ОПШ-15-01 (3411091), который является модификацией опрыскивателя ОШ1-15 и служит также для внесения растворов азотных удобрений, гербицидов и препарата ТУР.

Опрыскиватели агрегатируются с тракторами класса 14 или 20 кН (МТЗ-50/52, МТЗ-80/82, ЮМЗ-6Л/6М, Т-70С).

Основные технические данные опрыскивателя представлены в табл. 4.5.

4.5.Техническая характеристика опрыскивателя

Наименование показателей |

Единица измерения |

Значение |

Тип Производительность за I час основного (эксплуатационного) времени: при обычном опрыскивании при опрыскивании зерновых, возделываемых по интенсивной технологии (ОПШ-15 -0I) Рабочая скорость движения Рабочая ширина захвата: при обычном опрыскивании при опрыскивании зерновых Расход рабочей жидкости Рабочее давление в коллекторе штанги Максимальное рабочее давление насоса Производительность насоса Вместимость бака Производительность заправочного устройства при давлении 1,2 МПа |

-

га/ч

км/ч м

л/га МПа МПа л/мин м3

л/мин |

Прицепной

9,9...16,2 (4,0...6,7) 6,48...10,8 (3,0...5,0)

6...10

16,2 10,8 75...300 0,8 2,0 80 1,2 120 |

4.3.2. Общее устройство машины

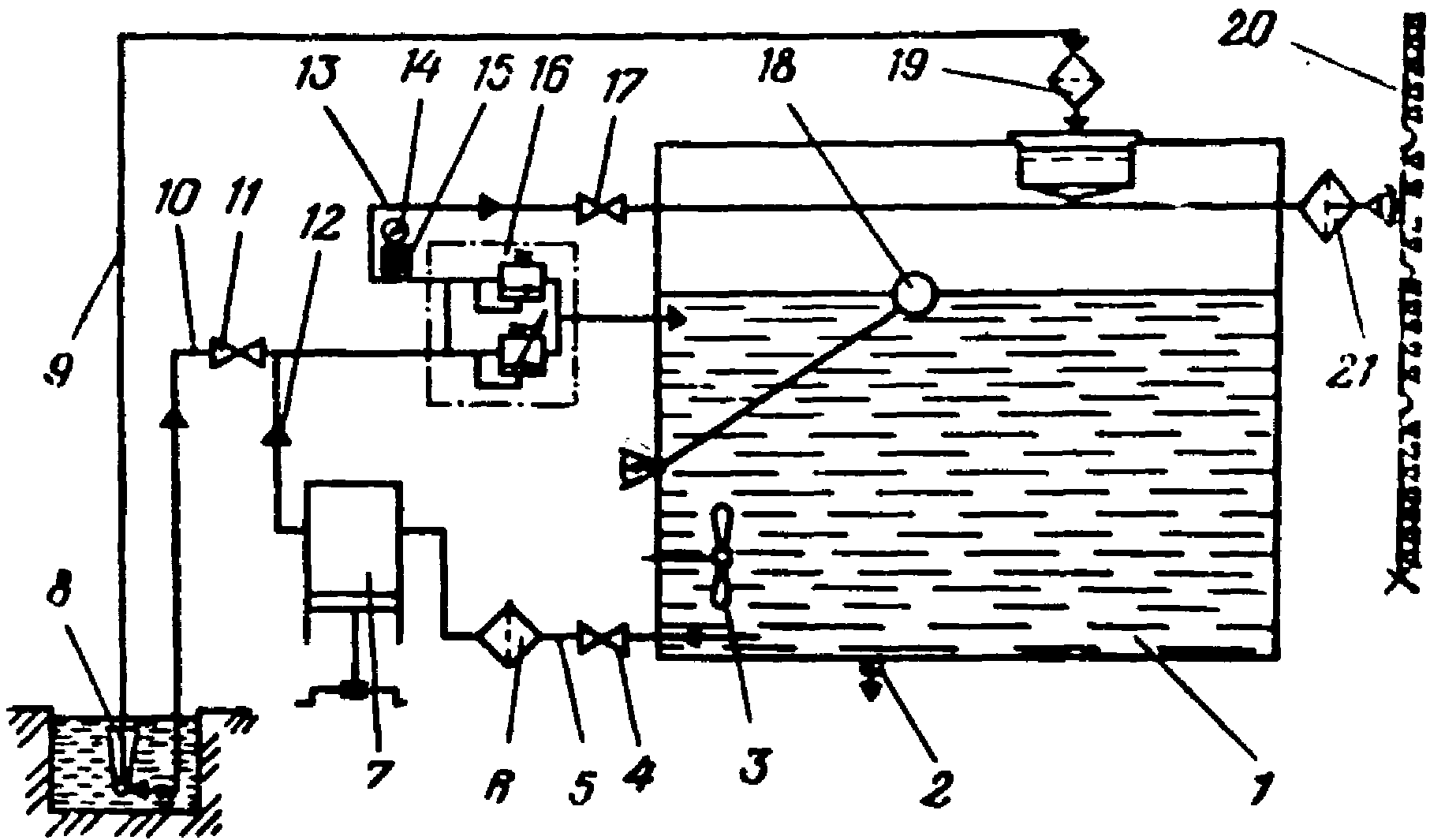

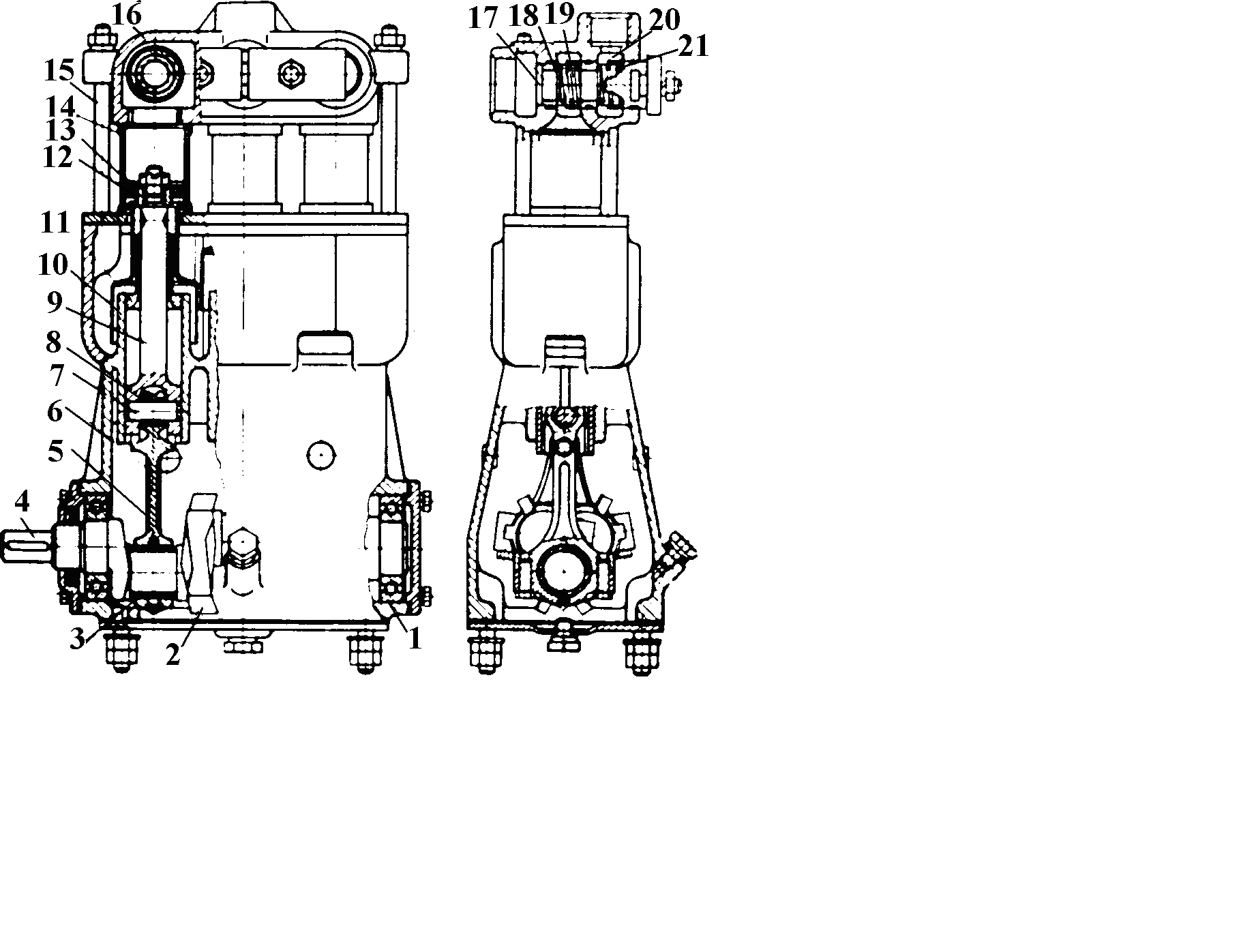

Опрыскиватель состоит из рамы с ходовой частью, бака 1 (рис. 4.2) с мешалкой 3 и уровнемером 18, трехпоршевого насоса 7, манометра 14, эжектора 8, демпферного устройства 15, регулятора давления 16, пятисекционной штанги 20, механизмов привода, гидроцилиндров для перевода штанги в рабочее и транспортное положение, коммуникации с фильтрами 6, 19, 21, бачка для чистой вода.

Рис. 4.2. Технологическая схема опрыскивателя ОПШ-15:

1 – бак; 2 – корпус отстойника; 3 – мешалка; 4 – муфтовый кран; 5, 9, 10, 12 и 13 – рукава; 6 – всасывающий фильтр; 7 – насос; 8 – эжектор; 11 – вентиль эжектора; 14 – манометр; 15 – демпферное устройство; 16 – регулятор давления; 17 – вентиль; 18 – уровнемер; 19 – заливной фильтр; 20 – штанга; 21 – нагнетательный фильтр

Шасси машины состоит из рамы и ходовых колес. Рама служит для монтажа основных составных частей опрыскивателя и представляет собой сварную конструкцию из профильной стали. В передней части рамы имеется прицепная серьга с опорой для установки насоса, подставкой для сохранения горизонтального положения при отсоединении машины от трактора и страховочной цепью. Оси колес крепятся к поперечному брусу рамы и выполняются прямыми (ОПШ-15) или коленчатыми (ОПШ-15-01) с возможностью изменения дорожного просвета и колеи.

В задней части рамы устанавливается пятисекционная штанга.

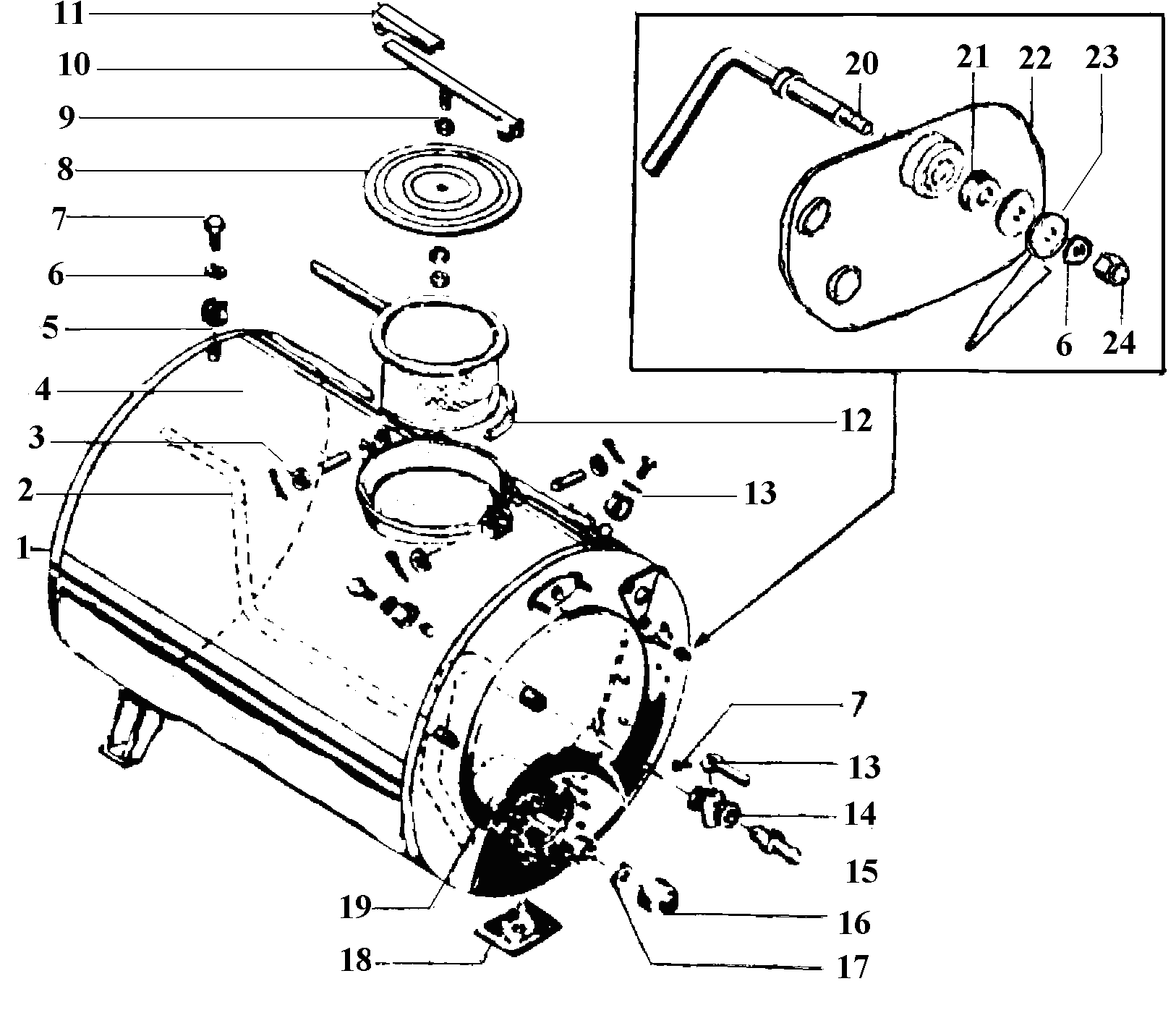

Бак (резервуар) (рис. 4.3) представляет собой сварную конструкцию из листовой стали, выполненную цилиндрической формы. В верхней части бака расположена заливная горловина, в которой установлен сетчатый фильтр. Горловина плотно закрывается крышкой 8 при помощи прижима 10 и ручки 11.

Рис. 4.3. Бак:

1 – кронштейн; 2 – труба нагнетательная; 3, 6 ,9 – шайба; 4 – бак; 5 – зажим; 7 – болт; 8 – крышка; 10 – прижим; 11 – ручка; 12– уплотнение; 13– ручка; 14 – кран муфтовой; 15 – штуцер; 16 − корпус мешалки; 17, 21 − манжета; 18 – накладка передняя; 19 – диффузор; 20 – поплавок (ось); 22 – накладка; 23 – стрелка

К передней стенке бака крепятся уровнемер, бачок с водой для мытья рук, манометр, регулятор давления (см. рис. 4.7), механическая мешалка (рис. 4.4), а также заборная труба.

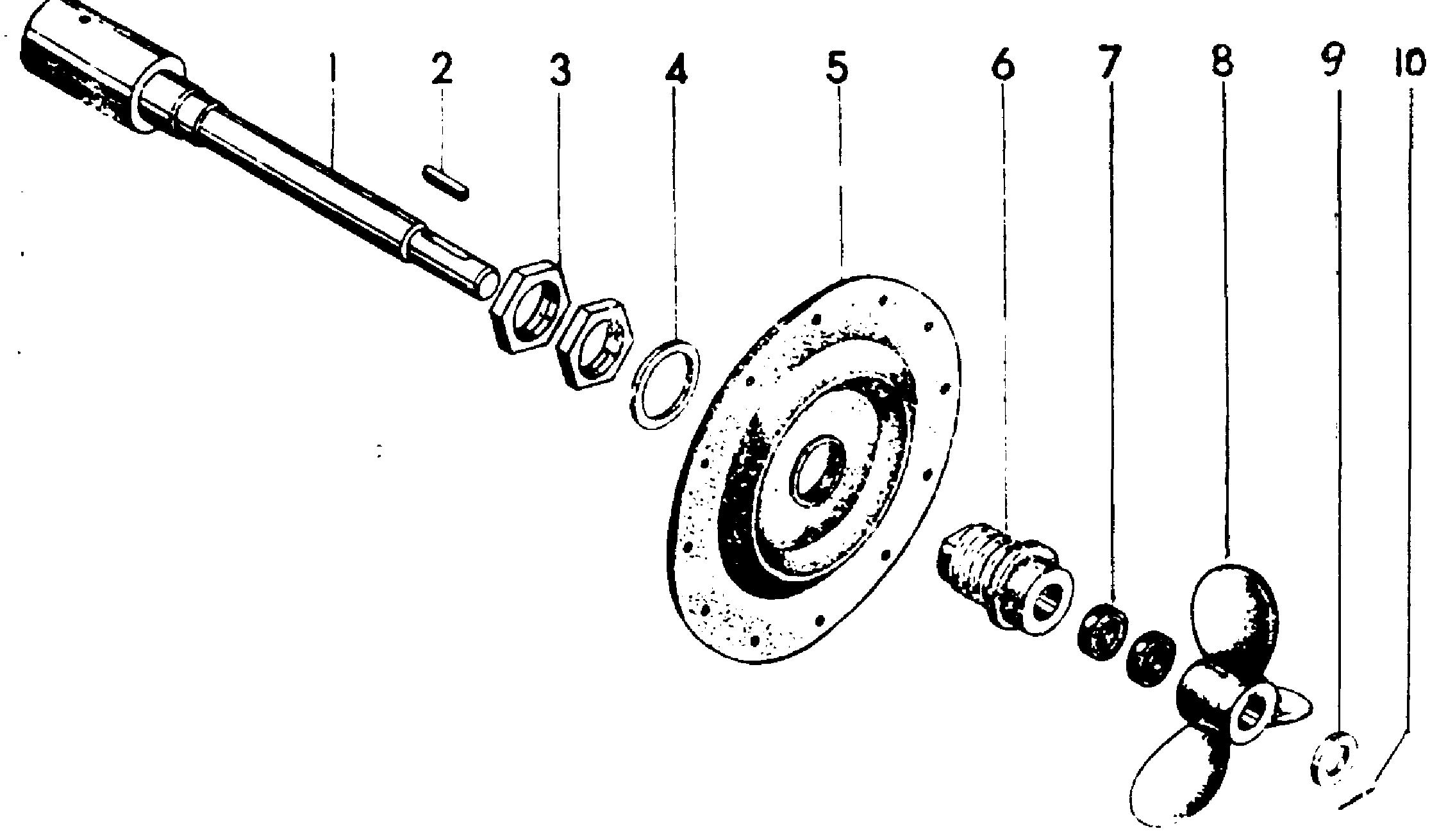

Механическая мешалка (рис. 4.4) служит для перемешивания рабочей жидкости в баке. Она представляет собой диффузор, внутри которого установлен пропеллер 8. Пропеллер установлен на валу 1, проходящем через корпус уплотнительной диафрагмы 5. Корпус 6 крепится к диафрагме с помощью гаек 3 и шайбы 4. Внутри корпуса установлены манжеты 7.

Мешалка крепится к передней стенке бака фланцевым соединением, а вал 1 мешалки закрепляется на коленчатом валу насоса шплинтом и шпонкой.

Рис. 4.4. Мешалка механическая:

1 – вал; 2 – шпонка; 3, гайка; 4, 9 −шайба; 5 – прокладка уплотнительная; 6 – корпус; 7 – манжета; 8 – пропеллер правый; 10 – шплинт

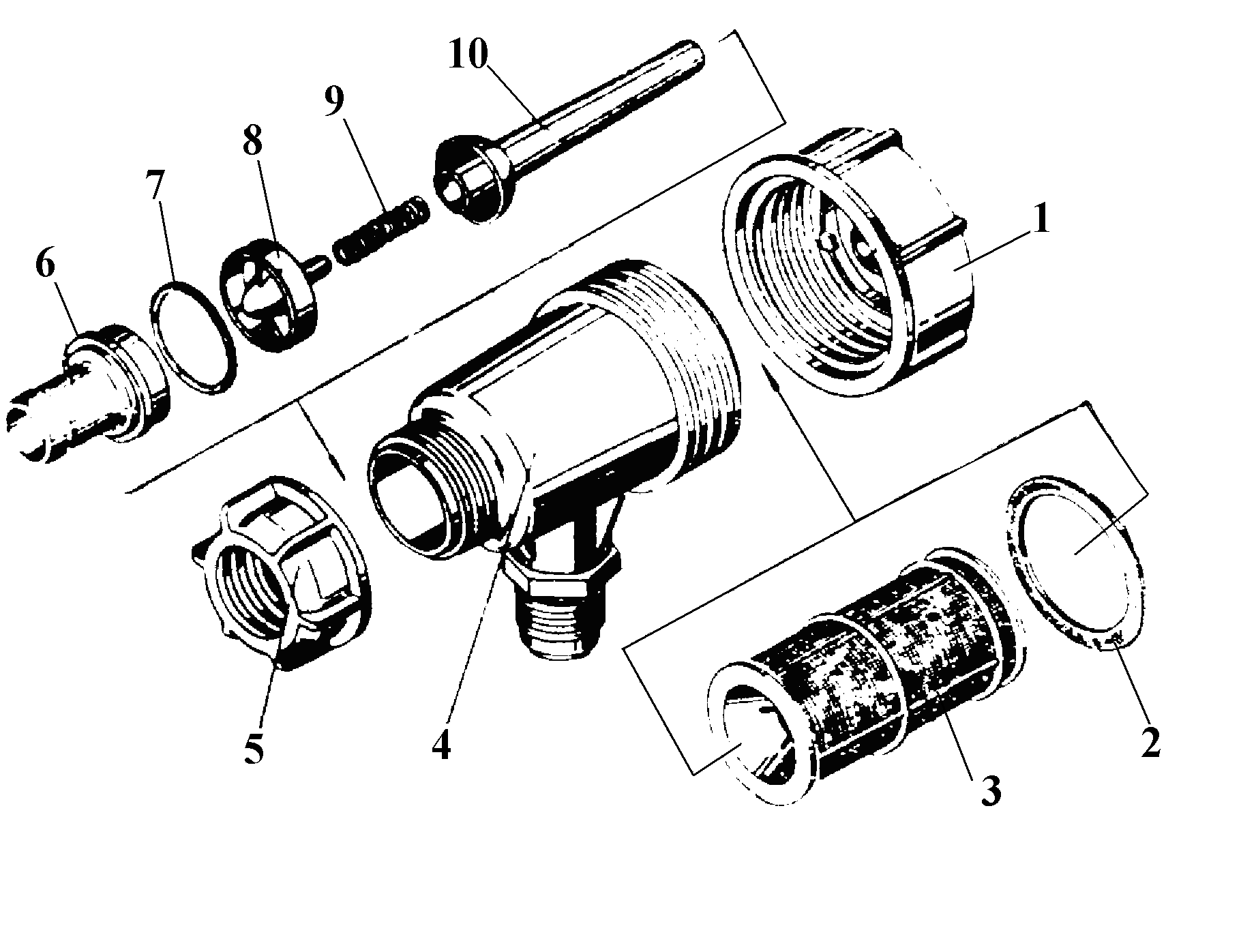

Всасывающий фильтр (рис. 4.5) служит для фильтрации жидкости на входе в насос. Фильтр состоит из полиэтиленового корпуса 4 с входным 6 и выходным 8 патрубками. Внутри корпуса установлен сетчатый фильтрующий элемент 3 и клапанное устройство 10, которое предотвращает вытекание жидкости при снятии фильтрующего элемента.

Рис. 4.5. Фильтр

всасывающий:

1 – крышка; 2 –

прокладка; 3 – фильтр; 4 – корпус фильтра;

5 – крышка; 6 – патрубок; 7 – кольцо; 8

– патрубок; 9 – пружина; 10

– клапан

Насос служит для создания давления, необходимого для распыла жидкости и нанесения ее на обрабатываемый объект. Насос трехпоршневой типа УН-41.000.9 состоит из корпуса 5 (рис. 4.6), кривошипно-шатунной группы клапанной коробки 16 и цилиндров 14.

Кривошипно-шатунная группа включает коленчатый вал 4, установленный в корпусе 5 на шарикоподшипниках 1, шатуны 6 с металлокерамическими вкладышами 3 в нижней головке и металлокерамической втулкой 8 в верхней головке, ползун 9, соединяющийся с шатуном посредством пальца 7, поршень, состоящий из манжеты 13 и втулки 12.

Рис. 4.6. Поршневой насос УН-41.000.9:

1 – шарикоподшипник; 2 – лопастной разбрызгиватель; 3 – вкладыш; 4 – коленчатый вал; 5 – корпус; 6 – шатун; 7 – палец; 8 – втулка; 9 – шток ползуна; 10 – предохранительный колпак; 11 – втулка; 12 – втулка поршня; 13 – манжета; 14 – цилиндр; 15 – шпилька; 16 – клапанная коробка; 17 – седло; 18 – клапан; 19 – пружина; 20 – нагнетательный клапан; 21 – уплотнительное кольцо

Для предотвращения попадания жидкости в картер насоса служит защитный экран 10.

В клапанной коробке 16 размещены три всасывающих и три нагнетательных клапанных группы.

Смазка трущихся деталей кривошипно-шатунной группы осуществляется залитым в картер насоса маслом.

Работает насос следующим образом. Когда поршень движется вниз, в цилиндре 14 создается разрежение, и рабочая жидкость через открывшийся клапан 18 засасывается в рабочую полость. При обратном ходе поршня всасывающий клапан 18 закрывается, а под давлением сжатой рабочей жидкости открывается нагнетательный клапан 20, и рабочая жидкость вытесняется поршнем в нагнетательную магистраль.

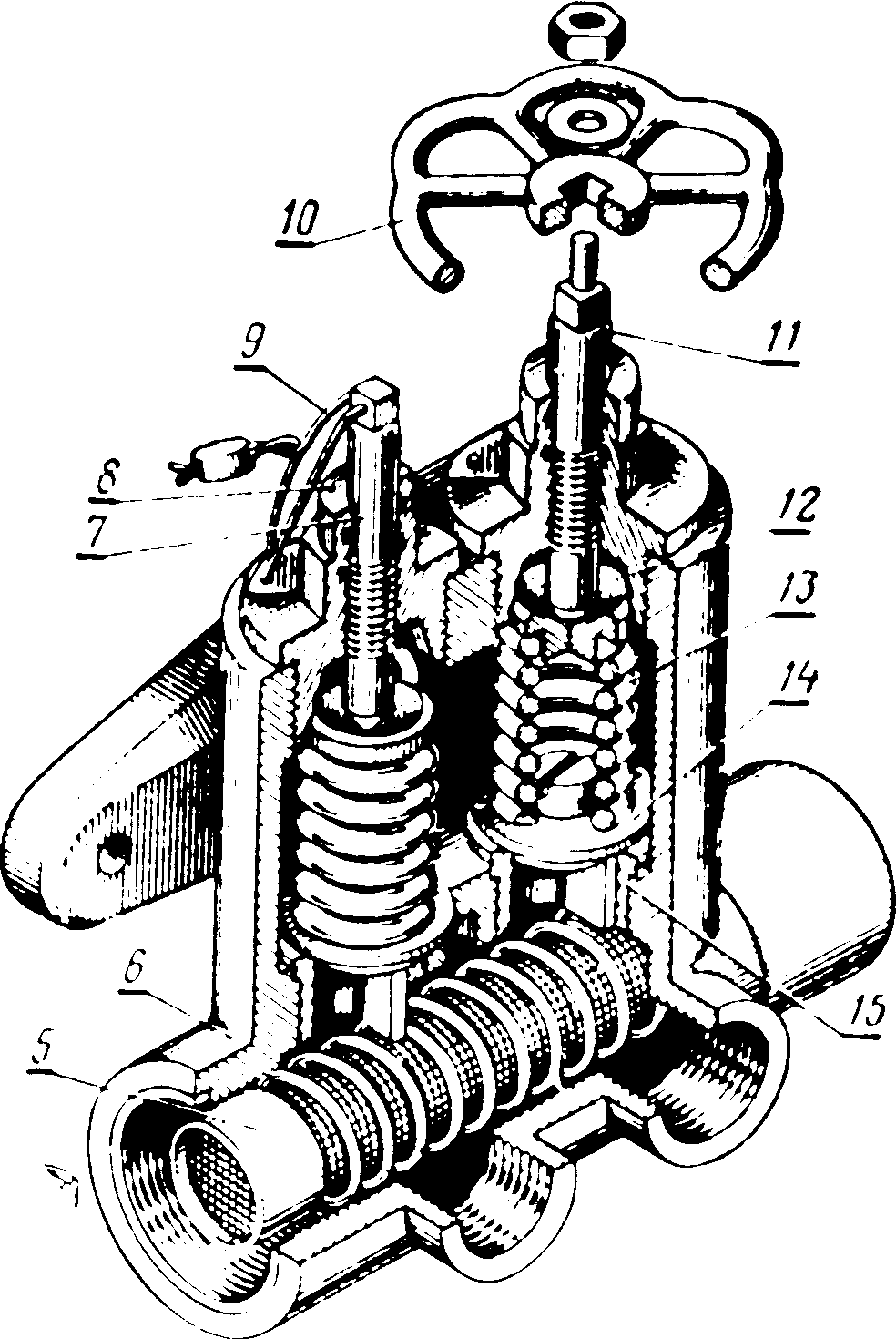

Регулятор давления (pиc. 4.7) служит для регулирования давления в сети от 0 до 2 МПа, перелива неиспользованной жидкости обратно в бак, а также для предохранения гидросистемы от увеличения давления сверх допустимого. Регулятор давления состоит из корпуса 6, двух клапанов 14, пружин 13, регулировочных винтов 7 и 11.

Рис.

4.7. Регулятор давления:

5 –

фильтр; 6 – корпус; 7, 11 –

регулировочные

винты; 8 – уплотнитель; 9 – пломба; 10 –

маховичок; 12 – тарелка клапана; 13 –

пружина клапана; 14 – клапан; 15 – седло

клапана

Корпус разделен на две камеры: нижнюю, рабочую, служащую для распределения жидкости, и верхнюю, редукционную, предназначенную для отвода неиспользованной жидкости. Жидкость сливается в бак через боковое отверстие в корпусе. Клапаны поджимаются цилиндрическими пружинами 13, сжатие которых можно регулировать винтами 7 и 11. Сжатие пружины предохранительного клапана регулирует завод-изготовитель, после чего винт пломбируют. Отрегулированный на заводе предохранительный клапан должен срабатывать при давлении в гидросистеме опрыскивателя не более 2 МПа. Редукционный клапан служит для получения требуемого рабочего давления в опрыскивателе в пределах 0...2 МПа.

Регулятор давления крепится к баку с помощью болтов, гаек, шайб с уплотняющей прокладкой. Работает регулятор давления следующим образом. Жидкость по нагнетательной магистрали от насоса подается в нижнюю камеру, а затем к штанге (или в эжектор при заправке).

Так как насос имеет постоянную производительность, а расход через распылители на штанге всегда меньше, то в рабочей камере создается избыточное давление, которое воздействует на клапан 14, открывает его и часть жидкости поступает в верхнюю камеру регулятора, из которой она сливается в бак. Рабочее давление жидкости регулируют сжатием пружины 13.

Предохранительный клапан перепускает жидкость из рабочей камеры регулятора только при давлении более 2 МПа.

Демпферное устройство служит для уменьшения пульсации стрелки манометра и предотвращения контакта агрессивной рабочей жидкости с деталями манометра.

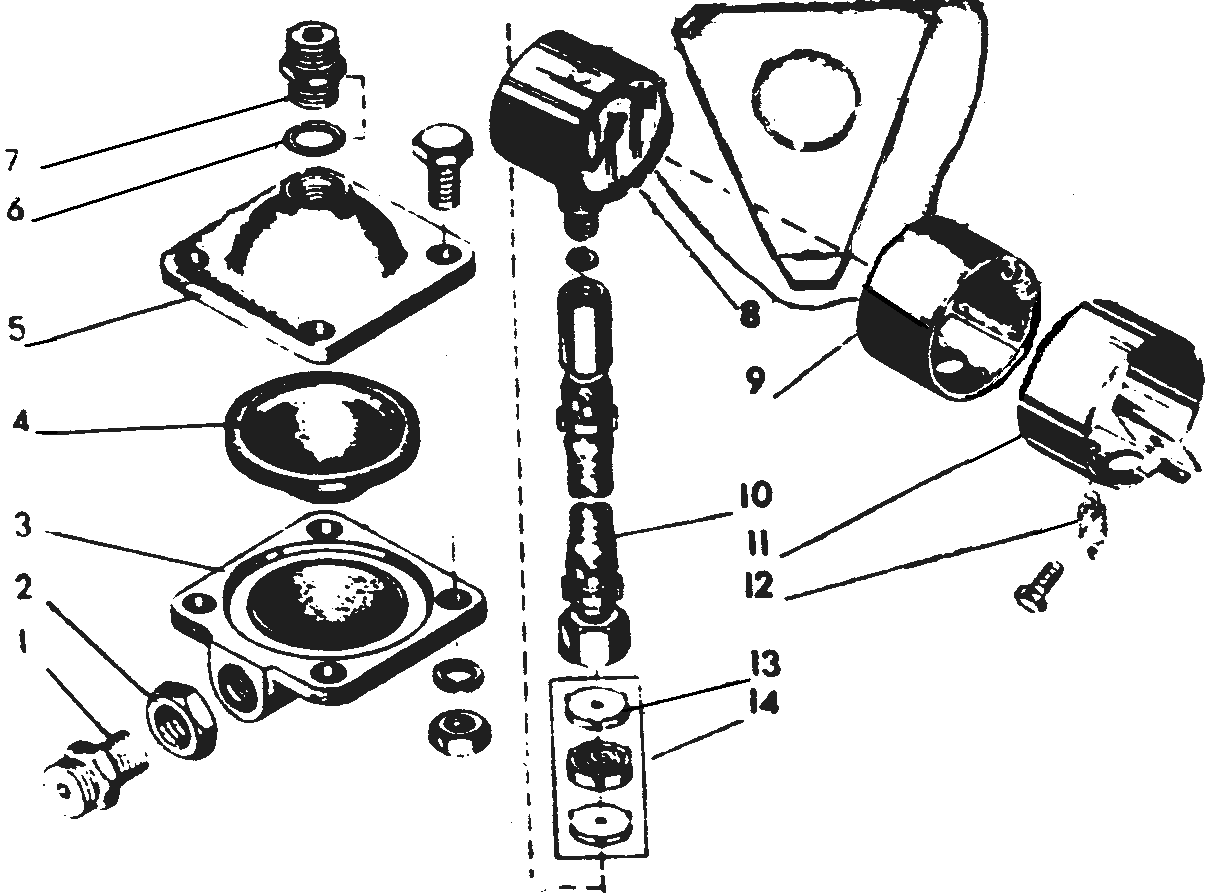

Демпферное устройство состоит из корпуса 3 (рис. 4.8), крышки 5, диафрагмы 4, штуцеров 1 и 7, шайб 13, вихревой камеры 14, рукава 10, манометра 8. Устройство заполняется маслом через крышки 5.

Жидкость, подаваемая к регулятору давления, направляется также в корпус 3 под диафрагму 4 через штуцер 1. Проходя через калиброванное отверстие в штуцере, пульсирующий поток жидкости сглаживается. Жидкость давит на диафрагму, в результате чего она прогибается. Давление через масло передается на манометр.

Рис. 4.8. Демпферное устройство:

1 – штуцер; 2 – гайка; 3 – корпус; 4 – диафрагма; 5 – крышка; 6 – кольцо; 7 – штуцер; 8 – манометр; 9 – прокладка; 10 – рукав; 11 – хомут; 12 – пружина; 13 – шайба; 14 – камера вихревая

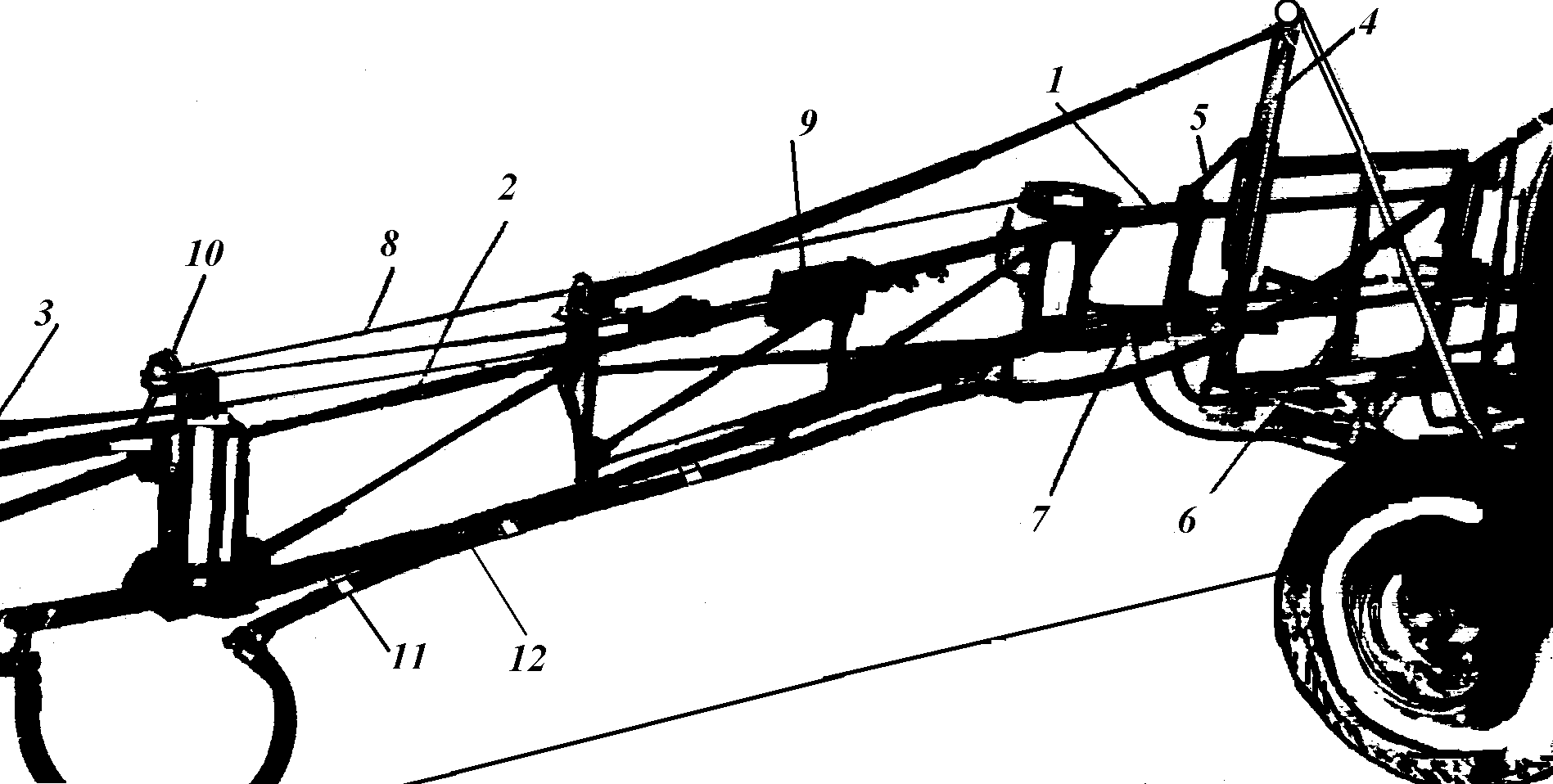

Штанга захватом 16,2 м с навесным устройством предназначена для сплошного опрыскивания сельскохозяйственных культур рабочими жидкостями. Штанга состоит из несущих металлических секций, выполненных в виде плоских форм: центральной (рис. 4.9), двух промежуточных и двух крайних 3, шарнирно соединенных между собой при помощи осей.

Секция штанги соединяется с агрегатом посредством навески 4. Центральная секция штанги к задней части навески подвешена шарнирно двумя соединительными серьгами 5, которые образуют маятниковую подвеску штанги, обеспечивающую ее плавное движение в вертикальной плоскости при работе.

Поперечина соединена с навеской посредством гидроцилиндра 6, при помощи которого осуществляется подъем и опускание штанги.

Во избежание перекосов штанги при складывании на неровной местности в верхней части навески имеются упоры. Складывание штанги в транспортном положении и раскладывание в работе осуществляется рукояткой распределителя гидросистемы трактора при помощи гидроцилиндров 7 и тросо-блочной системы, состоящей из каната 8 со стяжкой 9, и барабаном 10.

Рис. 4.9. Штанга:

1 – секция центральная; 2 – секция промежуточная; 3 – секция крайняя; 4 – навеска; 5 – серьга; 6 – гидроцилиндр подъема; 7 – гидроцилиндр складывания штанги; 8 – канат; 9 – стяжка; 10 – барабан; 11 – коллектор; 12 – скоба

К несущим секциям штанги при помощи хомутов закреплены коллекторы 11, на которых с шагом 500 мм установлены скобы 12 для установки распылителей.

Во избежание поломки штанги в транспортном положении она блокируется тягами, для чего в совмещенные отверстия тяг устанавливают фиксатор. При этом крайние секции дополнительно закрепляются с промежуточной цепью.

Распылители предназначены для непосредственного распыления рабочей жидкости, формирования струи распыленной рабочей жидкости в сплошной или полый конус, веер, сплошную пленку, нанесение ее на растения.

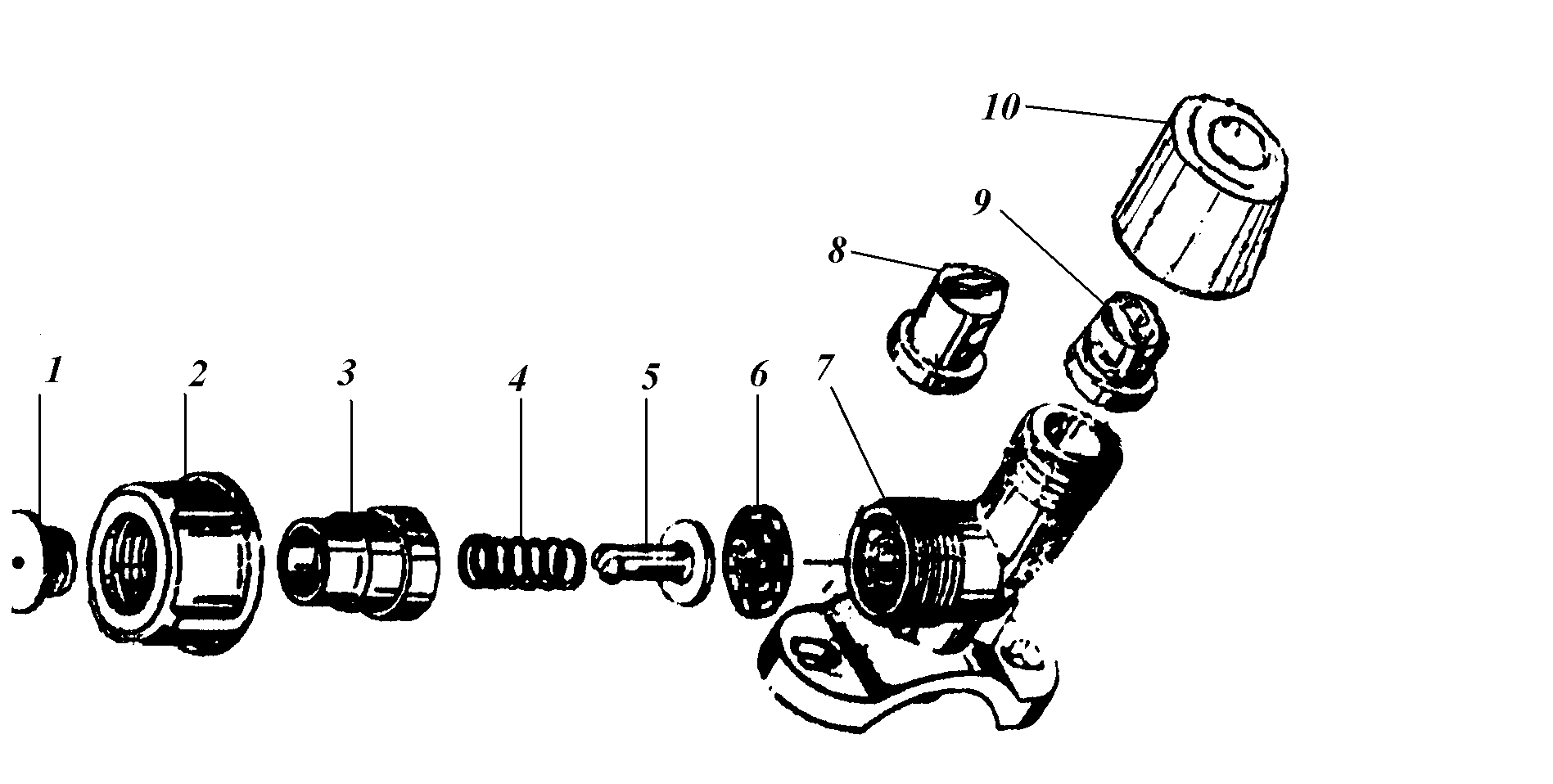

На опрыскивателе ОПШ-15-01 применяются щелевые распылители с отсечным устройством (рис. 4.10). Распылители устанавливаются на коллекторах и закрепляются на них при помощи хомутов, винтов и гаек. Между корпусом отсечного устройства с распылителем и коллекторов установлено уплотнительное резиновое кольцо.

Отсечное устройство с распылителем состоит из корпуса 7, резиновой мембраны 6 толщиной 0,6...0,8 мм, клапана 5, пружины 4, гаек 2 и 10, крышки 1 и сопла 8 и 9. В зависимости от требуемого расхода жидкости в отсечное устройство устанавливают распылители с щелевыми соплами 1, 6 (красные) и 2,5 мм (синие). При необходимости устанавливают вихревые распылители, состоящие из основания камеры и вихревого сопла с диаметром отверстия 1,2 мм.

Рис. 4.10. Распылитель с отсечным устройством:

1 – крышка; 2 – гайка; 3 – корпус клапана; 4 – пружина; 5 – клапан; 6 – мембрана; 7 – корпус; 8 – распылитель дефлекторный; 9 – распылитель щелевой; 10 – гайка

Эжектор служит для заправки опрыскивателя рабочей жидкостью. На опрыскивателе установлен эжектор переносного типа для заправки открытой струей.

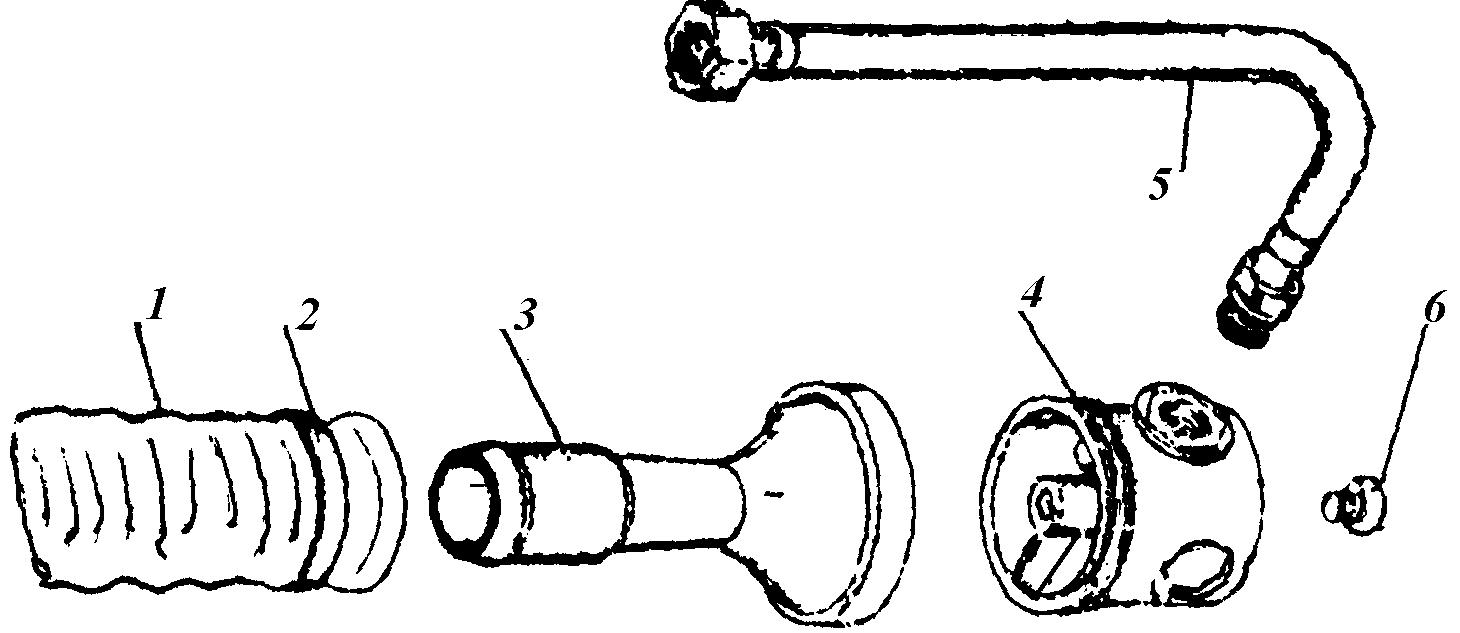

Эжектор (рис. 4.11) состоит из корпуса 4 с насадкой, камеры смешения 3 с диффузором, заправочного рукава 1, напорного рукава 5, элементов штанговых креплений 2 и пробки 6.

Рис. 4.11. Эжектор:

1 – рукав; 2 – хомут; 3 – камера смешения; 4 – корпус; 5 – рукав эжектора; 6 – пробка

Для заправки бака корпус эжектора опускают в емкость с жидкостью и по напорному рукаву от насоса подают жидкость под давлением 1,5...2,0 МПа. За счет энергии струи, выбрасываемой с насадка в диффузор камеры смешения, создается разрежение, в результате которого жидкость из емкости по заправочному рукаву будет подаваться в горловину бака открытой струей.