- •Предисловие

- •1. Технология фанеры общего назначения

- •1.1. Характеристика сырья, материалов и готовой продукции

- •Синтетические смолы для производства фанеры

- •Отвердители синтетических смол для производства фанеры

- •Наполнители синтетических смол для производства фанеры

- •1.2. Нормирование расхода сырья и материалов. Его основные принципы

- •1.2.1. Расчет норм расхода сырья и шпона

- •Исходные данные для расчета нормы расхода сырья Нс на 1 м3 сырого шпона

- •Нормативы расхода фанерного лиственного сырья по стб 1712-2007 на производство сырого шпона лущеного, м3/м3

- •Нормативы расхода фанерного хвойного сырья по стб 1711-2007 на производство сырого шпона лущеного, м3/м3

- •Поправочный коэффициент на длину чурака Кд

- •Коэффициент Кл.Я, учитывающий потери сырья при переработке березовых и ольховых чураков с ложным ядром

- •Тангенциальная усушка шпона ут

- •Исходные данные для расчета нормы расхода сухого шпона Нш на 1 м3 обрезной фанеры (указываются в задании)

- •Нормативы потерь сухого шпона на ленты для починки форматных листов Кл

- •Нормативы потерь сухого шпона на прирубку неформатного шпона Кр

- •Упрессовка основных видов фанеры у

- •Рекомендуемые схемы сборки пакетов для фанеры марки фсф из древесины хвойных пород (клеи фенолформальдегидные)

- •Рекомендуемые схемы сборки пакетов для фанеры марки фк из древесины хвойных пород (клеи карбамидоформальдегидные)

- •Рекомендуемые схемы сборки пакетов для фанеры марки фсф из древесины лиственных пород (клеи фенолформальдегидные)

- •Рекомендуемые схемы сборки пакетов для фанеры марки фк из древесины лиственных пород (клеи карбамидоформальдегидные)

- •Спецификация фанеры, пакета и шпона

- •Коэффициент Кобр, учитывающий отходы при обрезке фанеры по форматам

- •Нормативы потерь при переобрезке фанеры Кпер

- •Коэффициент потерь при шлифовании фанеры Кшл

- •Нормы расхода древесины

- •1.2.2. Расчет норм расхода смолы и других компонентов клея

- •Расход клеев при контактном способе нанесения

- •Параметры карбамидных смол

- •Параметры клеящих фенольных смол типа сфж

- •Рекомендуемые составы фенолформальдегидных клеев

- •Рекомендуемые составы карбамидоформальдегидных клеев

- •Нормы расхода компонентов клея

- •1.3. Баланс древесины в производстве фанеры

- •Значение коэффициента выхода форматного шпона Кф

- •Диаметр карандашей при лущении на станках с телескопическими шпинделями в зависимости от сорта сырья

- •Объем чураков в зависимости от их диаметра и длины

- •Баланс сырья и материалов

- •1.4. Отходы древесины на различных операциях

- •Отходы и потери древесины на программу цеха

- •1.5. Расчет потребности в оборудовании для производства шпона и фанеры

- •Загрузка оборудования

- •1.5.1. Гидротермическая обработка сырья

- •Режимы гидротермической обработки сырья в бассейнах с температурой воды 40с

- •Режимы гидротермической обработки сырья в бассейнах с температурой воды 60–80с

- •1.5.2. Окорка сырья

- •1.5.3. Разделка сырья на чураки

- •Зависимость цикла времени от диаметра кряжа

- •1.5.4. Лущение чураков

- •1.5.5. Рубка и укладка шпона

- •1.5.6. Сушка шпона

- •Значения

- •1.5.7. Сортирование сухого шпона

- •Качественный выход шпона из сырья

- •1.5.8. Нормализация размеров и качества шпона

- •Нормы времени на починку листа шпона tц

- •1.5.9. Нанесение клея на шпон

- •1.5.10. Сушка шпона с нанесенным клеевым слоем

- •1.5.11. Сборка пакетов фанеры

- •К расчету производительности одной позиции сборки и пресса для подпрессовки

- •1.5.12. Холодная подпрессовка пакетов

- •1.5.13. Технология склеивания фанеры

- •Рекомендуемые температуры нагревательных плит пресса

- •Рекомендуемое давление для склеивания фанеры

- •Время склеивания фанеры марки фк клеями на основе смол марок кф-ж, кф-мт, кф-о и температура плит пресса

- •Время склеивания фанеры марки фсф клеями на основе смол марок сфж-3013, сфж-3014, сфж-3093 и температура плит пресса

- •Время склеивания фанеры по одному листу

- •Время второго периода снятия давления

- •Программа проектируемого цеха

- •1.5.14. Починка фанеры

- •1.5.15. Послепрессовая обработка фанеры

- •Коэффициент сортности фанеры марок фк и фсф

- •Пример сортового выхода фанеры

- •1.6. Расчет площади цеха и разработка его планировки

- •Результаты расчета площади цеха

- •1.7. Описание технологического процесса

- •1.8. Мероприятия по охране окружающей среды, труда и безопасности жизнедеятельности,

- •1.9. Технико-экономические показатели производства

- •Технико-экономические показатели цеха лущеного шпона

- •Технико-экономические показатели цеха фанеры

- •2. Технология древесностружечных плит и плит оsb из крупноразмерной ориентированной стружки

- •2.1. Общие сведения

- •Синтетические смолы, используемые для производства дСтП и osb

- •Компоненты клеев

- •Акцепторы формальдегида синтетических смол для производства дСтП и osb

- •Основные требования к готовой продукции

- •2.3. Расчет производительности головного оборудования

- •Режим прессования дСтП

- •Удельная продолжительность прессования стружечных плит

- •Технологический режим прессования

- •Технические режимы пресса sps210-19,1 фирмы«Dieffenbacher» по выпуску дСтП шириной 1830 мм

- •Технологические режимы пресса фирмы «Siempelkamp»ContiRoll при ширине плиты нетто 2070 мм и технологической длине пресса 28,8 м

- •2.4. Нормирование расхода сырья и материалов в производстве плит

- •2.5. Методика расчета индивидуальных норм расхода древесного сырья

- •Базисная плотность основных пород древесного сырья

- •Средние значения содержания коры и ее плотности для наиболее распространенных пород древесины

- •Коэффициент Кт.Стр, учитывающий потери древесного сырья при изготовлении технологической стружки

- •Коэффициент Кс, учитывающий потери древесины при сушке и транспортировании и потери смолы при промывке трубопроводов, емкостей хранения и расходных емкостей

- •Коэффициент, учитывающий потери древесины и материалов при смешивании стружки со связующим, формировании и транспортировании ковра

- •Коэффициент Кобр, учитывающий отходы и потери древесного сырья и материалов при форматной обрезке плит

- •Коэффициент Кшл, учитывающий потери древесины и материалов при шлифовании плит

- •Коэффициенты, учитывающие потери древесного сырья и материалов в производстве нешлифованных плит из крупноразмерной ориентированной

- •Коэффициент Кшл, учитывающий потери древесного сырья и материалов при шлифовании плит из крупноразмерной ориентированной стружки

- •2.6. Методика расчета индивидуальных норм расхода материалов

- •Средняя норма расхода связующего (по сухим веществам) по отношению к массе абсолютно сухой стружки

- •Индивидуальные нормы расхода сырья и материалов на производство дСтП плит толщиной s

- •2.7. Баланс древесного сырья и материалов

- •Пооперационный расход сырья и материалов на 1 м3 древесностружечной плиты

- •Часовой расход сырья и материалов на технологических операциях производства древесностружечных плит

- •2.8. Расчет потребности в оборудовании

- •2.8.1. Подготовка древесного сырья (хранение, окорка, разделка)

- •Продолжительность гидротермической обработки сырья

- •2.8.2. Выработка стружки из древесины и щепы

- •Коэффициент объемной усушки древесины Коб

- •Варианты оборудования для участков измельчения древесины

- •Размеры древесных частиц для плит марок п-а и п-б и плит osb

- •2.8.3. Сушка древесных частиц

- •Режимы сушки древесных частиц в сушильных барабанах

- •2.8.4. Участок приготовления связующего и осмоления стружки

- •2.8.5. Формовочно-прессовое отделение и послепрессовая обработка плит

- •Формирующая система «Siempelkamp» – последовательные концепты

- •2.8.6. Хранение межоперационных запасов щепы и стружки

- •Насыпная плотность некоторых сыпучих материалов кг/м3

- •Сводная таблица загрузки оборудования завода дСтП

- •2.9. Расчет площади цеха дСтП и разработка его планировки

- •3. Технология древесноволокнистых плит сухого способа производства

- •3.1. Общие сведения и исходные данные к проекту

- •Типы плит сухого способа формования

- •Синтетические смолы для древесноволокнистых плит сухого способа производства

- •Компоненты синтетических смол для древесноволокнистых плит сухого способа производства

- •Основные требования к готовой продукции

- •3.3. Расчет производительности головного оборудования древесноволокнистых сухого способа производства

- •Циклограмма прессования тонких двп сухого способа прессования

- •Продолжительность цикла прессования твердых и полутвердых двп сухого способа производства в 22-этажном прессе «Dieffenbacher» при температуре 220с

- •Технические параметры пресса фирмы «Dieffenbacher»

- •Параметры выпускаемой продукции на прессе фирмы «Dieffenbacher»

- •Технические параметры пресса фирмы «Siempelkamp»

- •Производственная скорость пресса фирмы «Dieffenbacher» длиной 31,91 м при производстве плит mdf шириной 2070 мм

- •Производственная скорость пресса фипмы «Dieffenbacher» длиной 31,91 м при производстве плит hdf шириной 2070 мм

- •Основные технологические характеристики процесса прессования двп с помощью пресса «Auma-30f»

- •3.4. Расчет норм расхода сырья и материалов в производстве древесноволокнистых плит сухого способа изготовления

- •3.4.1. Расчет норм расхода сырья

- •Средняя базисная плотность древесины наиболее распространенных пород

- •Средние значения содержания коры и ее плотности для наиболее распространенных пород древесины

- •Доля связующего (по сухому остатку) в древесноволокнистой плите

- •Количество гидрофобного компонента к абсолютно сухому волокну

- •Отходы при продольном и поперечном раскрое плит

- •Потери при сушке, формировании и подаче волокна к формирующей машине

- •Выход древесного волокна в зависимости от типа оборудования

- •Выход сортированной щепы в зависимости от вида сырья

- •3.4.2. Расчет индивидуальных норм расхода материалов (смолы, гидрофобного компонента, отвердителя)

- •Коэффициент потерь материала Кmп

- •Индивидуальные нормы расхода сырья и материалов на 1000 м2 древесноволокнистой плиты

- •Потребность в сырье и материалах

- •Объемы выпуска плит

- •3.5. Разработка технологической схемы и планировки участка производства древесноволокнистых плит сухого способа изготовления

- •3.5.1. Приемка и хранение сырья и материалов

- •3.5.2. Приготовление, сортирование технологической щепы и ее гидромойка

- •3.5.3. Размол технологической щепы на волокно

- •3.5.4. Приготовление и введение связующего, отвердителя и гидрофобного компонента

- •3.5.5. Сушка древесноволокнистой массы

- •3.5.6. Формирование древесноволокнистого ковра

- •3.5.7. Прессование плит

- •3.5.8. Раскрой плит на форматы, упаковка и укладка плит

- •3.6. Расчет площади цеха и разработка его планировки

- •3.7. Описание технологического процесса

- •3.8. Мероприятия по охране окружающей среды

- •3.9. Технико-экономические показатели производства

- •3.10. Мероприятия по охране труда

- •ПриложениЕ

- •1. Технические характеристики оборудования и расходных материалов для производства фанеры

- •Технические характеристики окорочных станков

- •Технические характеристики круглопильных станков

- •Технические характеристики центровочно-загрузочных устройств

- •Технические характеристики лущильных станков

- •Технические характеристики бесшпиндельных лущильных станков

- •Техническая характеристика линии лущения, рубки и укладки шпона лур14-17

- •Техническая характеристика вакуумного укладчика лур 14-17

- •Технические характеристики ножниц типа apl для рубки шпона со шпоноукладчиком типа vpl

- •Техническая характеристика роторных ножниц нр 18-3

- •Технические характеристики сушилок листов шпона

- •Технические характеристики паровых сушилок для шпона

- •Технические характеристики роликовых сушилок с обогревом топочными газами

- •Технические характеристики сушилок для пропитанного шпона

- •Технические характеристики станков для резки листовых материалов

- •Технические характеристики шпонопочиночных станков

- •Технические характеристики ребросклеивающих станков с продольной подачей шпона (для увеличения их ширины)

- •Технические характеристики ребросклеивающих станков с поперечной подачей шпона (для увеличения их ширины)

- •Техническкие характеристики линий ребросклеивания фирмы «Raute-wood»

- •Технические характеристики клеенаносящих станков

- •Техническая характеристика линии сращивания шпона оао «Фантех» (для зарезки уса и склеивания кусков шпона для увеличения их длины)

- •Технические характеристики импортных прессов для горячего прессования фанеры

- •Технические характеристики клеильных прессов

- •Технические характеристики обрезных станков

- •Технические характеристики широколенточных шлифовальных станков

- •Технико-экономические показатели гидротермической обработки фанерного сырья (для объема в 125 тыс. М3 сырья в год)

- •Расход пара на участке гидротермообработки фанерного сырья

- •Структура себестоимости фанерной продукции, %

- •Полная трудоемкость 1 м3 обезличенной фанеры

- •Расход электроэнергии на лущение шпона

- •Расход пара на сушку шпона, кг/м3

- •Расход электроэнергии на сушку шпона, кВт · ч/м3, сухого шпона

- •Расход пара на склеивание фанеры

- •Расход электроэнергии на производство 1 м3 фанеры, кВт · ч/м3

- •Расход условного топлива на выпуск фанерной продукции, т/м3

- •Расход режущего и заточного инструмента

- •2. Технические характеристики оборудования и расходных материалов для производства древесностружечных плит и древесноволокнистых плит сухого способа производства.

- •Показатели перерасчета (условные эквиваленты) различных видов древесного сырья в дровяную древесину для технологических нужд

- •Баланс рабочего времени ведущего оборудования

- •Техническая характеристика многоэтажных гидравлических прессов

- •Техническая характеристика пресса дао-850 и линии на основе пресса до-850

- •Техническая характеристика ленточного пресса «Contirol» фирмы «Siempelkamn»

- •Технические характеристики кранов

- •Технические характеристики греейферов

- •Технические характеристики некоторых окорочных станков производства компании «ValonCone» (Финляндия)

- •Технические характеристики разобщителей кряжей

- •Технические характеристики станков дц–10м, дц–10

- •Технические характеристики дровокольных станков

- •Технические характеристики рубительных машин

- •Технические характеристики рубительных машин фирмы «Bruks»

- •Технические характеристики рубительных машин hrl фирмы «Mayer»

- •Технические характеристики рубительных машин серии srh фирмы «Mayer»

- •Технические характеристики рубительных машин серии srv фирмы «Mayer»

- •Технические характеристики барабанных сортировок тт фирмы «Нomback»

- •Технические характеристики сортировок для щепы

- •Технические характеристики магнитных сепараторов

- •Технические характеристики центробежных стружечных станков

- •Технические характеристики молотковых мельниц фирмы «Pallman» для получения стружки из вторичного древесного сырья

- •Технические характеристики молотковой мельницы типа мм-озас (завод «Госбо») для получения мелкой фракции стружки

- •Технические характеристики мельниц типа ммv

- •Техничеаские характеристики мельницы типа нм

- •Технические характеристики стружечных станков с ножевым валом для переработки мерных отрезков

- •Техническая характеристика cтружечного станка фирмы «Pessa»

- •Технические характеристики рубительных машин серии pzu

- •Производительность рубительных машин серии pzu

- •Технические характеристики лопастных мельниц фирмы Pallman для получения мелкой фракции стружки

- •Техническая характеристика системы сепарации типа ClassiScreanTm

- •Техническая характеристика установки для очистки щепы марки mhr фирмы «Mayer»

- •Техническая характеристика барабанной сушилки «Прогресс» н167-66

- •Технические характеристики агрегата комбинированной сушки стружки

- •Техническая характеристика сушильной установки фирмы «Metso», предназначенной для сушки измельченной древесины

- •Технические характеристики вибросепараторов фирмы «Техпан»

- •Технические характеристики механических качающихся сортировок

- •Технические характеристики однопроходных сепараторов

- •Технические характеристики пневматических сепараторов

- •Техническая характеристика пневмоситового сепаратора модели дрс-4

- •Техническая характеристика высокооборотных смесителей

- •Технические характеристики смесительных машин (давление 2,5 мПа)

- •Смесители стружки со связующим фирмы Metso для производства дСтП

- •Техническая характеристика насоса-дозатора нд-1000/10

- •Значения мощности формирующих установок при различной ширине ковра

- •Техническая характеристика формирующей машины дф – 6

- •Техническая характеристика пресса пр–5

- •Техническая характеристика подпрессовщика дСтП, mdf непрерывного действия фирмы Siempelkamp mdf v5x800

- •Технические характеристики пильных агрегатов фирмы Siempelkamp для поперечной разрезки ковра дСтП, мдф

- •Технические характеристики веерного охладителя фирмы Siempelkamp

- •Техническая камера линии (участка) охлаждения дло

- •Техническая характеристика камеры охлаждения дко100

- •Технические характеристики форматно – обрезных станков российского производства

- •Техническая характеристика шлифовальной линии «Бизон»

- •Технические характеристики широколенточных шлифовальных станков

- •Техническая характеристика вертикальных бункеров (Россия)

- •Технические характеристики бункеров

- •Техническая характеристика бункера для мокрой стружки

- •Технические характеристики накопительных устройств для измельченной древесины

- •Технические характеристики бункеров для сухой стружки и пыли

- •Технические характеристики бункеров фирмы «Келлер»

- •Технические характеристики дозирующих бункеров для сухой стружки

- •Предназначены для дозированной подачи сухой стружки в смесители.

- •Технические характеристики бункеров для хранения стружки мдf.

- •Технические характеристики дозирующих бункеров

- •Технологическая характеристика пресса Auma-30f

- •Техническая характеристика станка df-14 фирмы Pallmann для получения волокнистого материала

- •Технические характеристики рафинаторных установок серии pr фирмы Pallmann

- •Литература

- •Оглавление

3.5.2. Приготовление, сортирование технологической щепы и ее гидромойка

Технологическая щепа от рубительных машин ленточным транспортером подается на бетонированную площадку. Хранение щепы производится в бункерах, раздельно лиственных и хвойных пород. Шнеком из бункеров щепа по транспортеру направляется на ситовую сортировку СЩ-120. Крупная фракция ленточным ковейером поступает на дезинтегратор ДЗН-02 для доизмельчения и возвращается на сортировку. Мелкая фракция с поддона пневмотранспортом подаётся через циклон в бункер и далее на сжигание. Отходы деревообработки и тонкомерное сырье длиной от 1 до 2 м перерабатывается в технологическую щепу на дробилке фирмы Lindner. Для удаления механических примесей предусмотрена сортировка фирмы Rewibral.

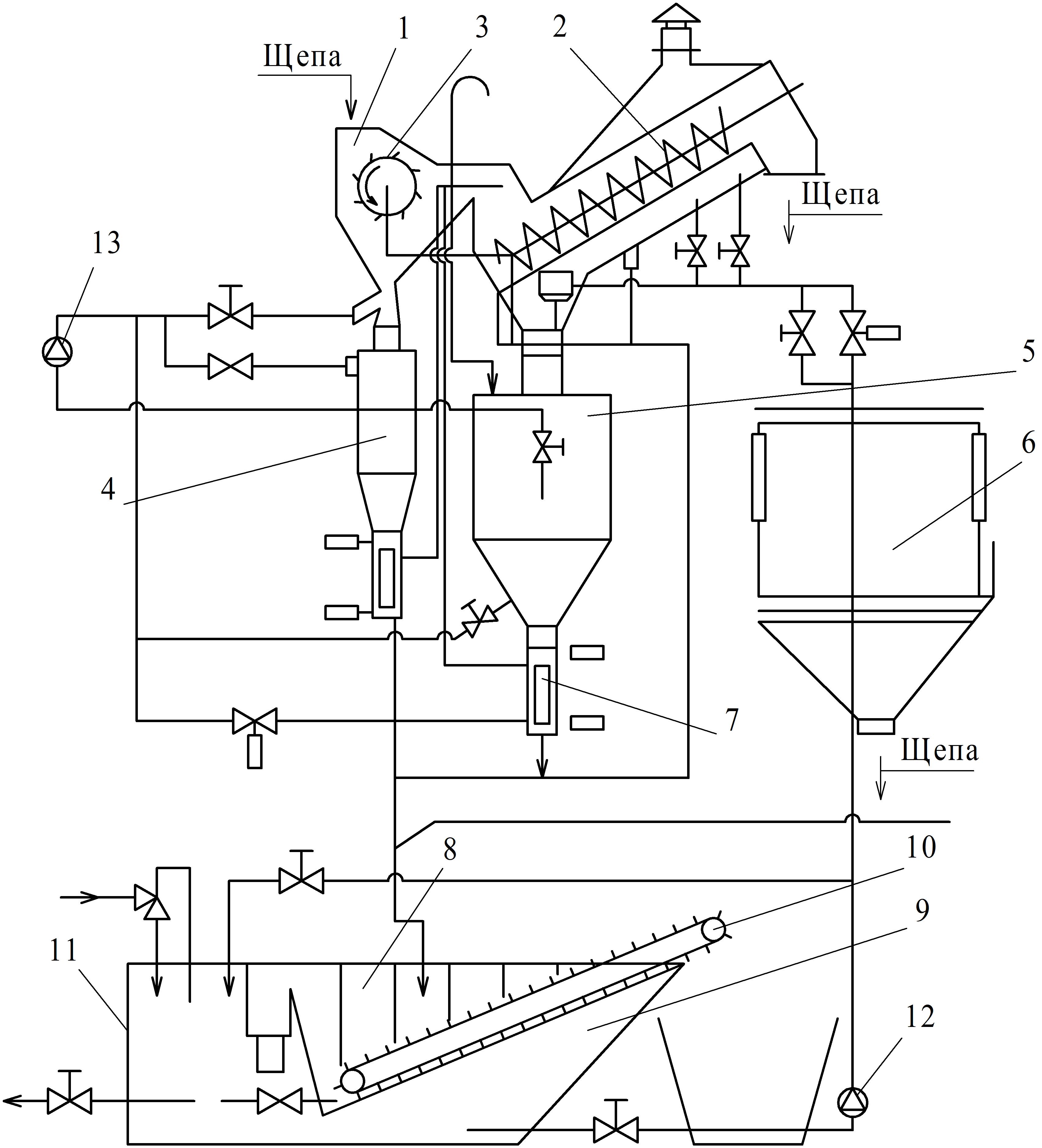

Технологическая схема хранения и сортировки щепы приведена на рис. 3.2.

Рис. 3.2. Технологическая схема хранения и сортирования щепы 1 – кран; 2 – эстакада; 3 – рубительная машина МРР8-50ГН; 4 – дробилка фирмы Lindner Т500/175-2; 5 – ленточный транспортер; 6 – бревнотаска; 7 – скребковый транспортер; 8 – шнек; 9 – бункер; 10 – сортировка фирмы Rewibral; 11 – сортировка СЩ-120; 12 – крытый склад щепы; 13 – бетонированная площадка

Кондиционную щепу через магнитный барабан транспортером направляют на гидромойку, которая отделяет от щепы минеральные примеси и древесную пыль. Обезвоживающим шнеком щепу подают в бункер-воронку, откуда направляют в пропарочную камеру. Влажность щепы после гидромойки составляет не более 120%. Схема очистки щепы на гидромойке отражена на рис. 3.3.

Рис. 3.3. Схема очистки щепы на гидромойке: 1 – сепаратор тяжелых частиц; 2 – обезвоживающий шнек; 3 – лопастное колесо; 4, 5 – промежуточные емкости; 6 – бункер-воронка для промытой щепы; 7 – шлюзовой затвор; 8 – многокамерный успокоительный бассейн; 9 – запасной бассейн; 10 – скребковый транспортер; 11 – накопительная емкость; 12, 13 – насосы

3.5.3. Размол технологической щепы на волокно

В процессе размола технологической щепы должно достигаться как можно более полное разделение древесины на отдельные волокна, обеспечивающие увеличение качества поверхности частиц и повышение их пластичности, что облегчает сближение частиц при формировании древесноволокнистого ковра и прессовании плит. Для достижения пластичности щепу перед размолом на рафинерах подвергают обработке насыщенным паром при давлении 0,7 МПа для хвойных пород при температуре не менее 165–170С и давлении 1,2 МПа для лиственных пород при температуре не менее 175–190С. Время обработки 2–5 мин. В процессе пропарки и размола происходит частичный гидролиз древесины. Водорастворимые продукты сохраняются в волокнах при дальнейшей технологической обработке, участвуя в образовании физико-химических связей между волокнами. Из пропарочной камеры щепу разгрузочным шнеком подают в размольную камеру – рафинер. Пуск рафинера производят при зазоре между дисками не менее 5 мм. Рабочий зазор между дисками равен 25–0,55 мм. Технологическая схема получения волокна на рафинере PR-42 фирмы Pallmann представлена на рис. 3.4.

Рис. 3.4. Технологическая схема получения волокна на рафинере PR-42 фирмы Pallmann: 1 – бункер-воронка промытой щепы; 2 – загрузочный шнек; 3 – запорный клапан для образования пробки; 4 – пропарочный котел; 5 – разгрузочный шнек; 6 – размольная камера; 7 – электродвигатель; 8 – массопровод подачи массы на сушку; 9 – циклон для сброса пускового волокна; 10 – патрубок ввода парафина; 11 – патрубок ввода смолы в массопровод