- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

17.2. Ремонт топливных насосов

Основные

детали топливного насоса: корпус,

головка, крышка-демпфер и коромысло.

Корпус, головка, крышка-демпфер

изготавливаются из цинкового сплава;

коромысло — из стали 45Л с последующей

закалкой опорных поверхностей; валик

ручного привода — из стали А 12, рычаг —

из стали 08.

Основные

детали топливного насоса: корпус,

головка, крышка-демпфер и коромысло.

Корпус, головка, крышка-демпфер

изготавливаются из цинкового сплава;

коромысло — из стали 45Л с последующей

закалкой опорных поверхностей; валик

ручного привода — из стали А 12, рычаг —

из стали 08.

Дефекты корпуса и способы их устранения: износы отверстий под валик ручного привода и под ось коромысла устраняют постановкой ДРД с последующим развертыванием.

Такие

дефекты головки,

как обломы,

трещины и износ отверстия под обоймы

клапанов более допустимого, являются

выбраковочными признаками. Забоины,

риски, раковины, следы коррозии на

рабочих поверхностях, под клапаны и

поверхностях прилегания крышки-демпфера

и корпуса топливного насоса устраняют

припиливанием. Дефекты крышки-демпфера

устраняют так же.

Такие

дефекты головки,

как обломы,

трещины и износ отверстия под обоймы

клапанов более допустимого, являются

выбраковочными признаками. Забоины,

риски, раковины, следы коррозии на

рабочих поверхностях, под клапаны и

поверхностях прилегания крышки-демпфера

и корпуса топливного насоса устраняют

припиливанием. Дефекты крышки-демпфера

устраняют так же.

Такие

дефекты коромысла,

как обломы

и трещины, являются выбраковочными

признаками. Погнутость коромысла

устраняют правкой его в холодном

состоянии. Износ отверстия под ось

устраняют постановкой ДРД с последующим

развертыванием. Местный износ поверхности

под штангу толкателя устраняют обработкой

до исчезновения просвета между ними.

Такие

дефекты коромысла,

как обломы

и трещины, являются выбраковочными

признаками. Погнутость коромысла

устраняют правкой его в холодном

состоянии. Износ отверстия под ось

устраняют постановкой ДРД с последующим

развертыванием. Местный износ поверхности

под штангу толкателя устраняют обработкой

до исчезновения просвета между ними.

После сборки топливный насос должен быть испытан на установке с механическим приводом и обеспечивать при этом: подачу топлива не более чем через 10 с после включения привода при частоте вращения 45-50 мин-1 кулачкового вала (перед испытанием полость над диафрагмой и клапаны должны быть сухими);

производительность не менее 180 л/ч при частоте вращения кулачкового вала 1300-1400 мин-1;

давление,

развиваемое насосом на выходе при

закрытом нагнетательном патрубке,

должно быть не более 225 мм рт. ст. при

частоте вращения кулачкового вала

1300-1400 мин-1;

падение давления в течение 10 с при

включенном приводе не допускается, как

и подтекание топлива в местах соединений.

Испытание топливного насоса производится

на бензине при высоте всасывания 0,5 м и

подаче бензина на эту высоту по

трубопроводу с внутренним диаметром 6

мм.

давление,

развиваемое насосом на выходе при

закрытом нагнетательном патрубке,

должно быть не более 225 мм рт. ст. при

частоте вращения кулачкового вала

1300-1400 мин-1;

падение давления в течение 10 с при

включенном приводе не допускается, как

и подтекание топлива в местах соединений.

Испытание топливного насоса производится

на бензине при высоте всасывания 0,5 м и

подаче бензина на эту высоту по

трубопроводу с внутренним диаметром 6

мм.

При низкой производительности топливоподкачивающего насоса (ТПН) закрепляют его корпус в слесарных тисках, вывертывают пробку пружины и вынимают из корпуса пружину и поршень. Затем вывертывают из корпуса ТПН ручной насос в сборе, пробку клапана и вынимают из корпуса ТПН пружины и клапаны. Снимают ТПН с приспособления, предохранив от выпадения штока из втулки. Пара «шток—втулка» является прецизионной, в которой замена одной детали какой-либо деталью из другой пары не допускается! Сняв стопорное кольцо толкателя, вынимают толкатель в сборе.

С поверхностей деталей, используя щетки и чистики, удаляют смолистые отложения и продукты коррозии, препятствующие свободному перемещению толкателя в корпусе ТПН. Детали промывают в щелочном растворе.

При наличии задиров на цилиндрической поверхности толкателя ее зачищают шлифовальной шкуркой. При необходимости заменяют уплотнительные шайбы.

Корпус топливоподкачивающего насоса низкого давления изготавливают из серого чугуна СЧ 15-32. Обломы или трещины, проходящие через резьбовые отверстия, являются выбраковочными признаками. Обломы и трещины на фланце корпуса устраняют заваркой или наплавкой, если они захватывают не более 1/2 длины окружности отверстия. Износ отверстия под поршень устраняют обработкой под ремонтный размер, при размере более допустимого деталь бракуется. Выработку или коррозию рабочей поверхности седел клапанов устраняют обработкой до размера «как чисто». Ослабление посадки седла клапана устраняют обработкой под ремонтный размер с последующей запрессовкой ремонтного седла. Диаметр отверстия под седло более допустимого является выбраковочным признаком.

Для восстановления герметичности корпуса топливоподкачивающего насоса в резьбовом соединении «втулка штока — корпус» выполняют следующие операции:

нагревают корпус топливоподкачивающего насоса до температуры 120°С;

вывертывают пару «шток—втулка» из корпуса насоса;

очищают от остатков клея и обезжиривают резьбовые поверхности втулки и корпуса насоса;

наносят кисточкой на резьбу втулки клей, приготовленный на основе эпоксидной смолы марки ЭД-20, ЭД-16, и ввертывают втулку в корпус до упора;

проверяют подвижность штока, при его затрудненном перемещении ослабляют затяжку втулки;

просушивают корпус насоса в течение 3 ч при температуре 100 °С (или не менее 24 ч при температуре 20 °С).

При необходимости восстанавливают герметичность прилегания клапанов насоса к седлам притиркой сопрягаемых поверхностей с использованием пасты АСМ 2/1 НОМ. Притирку проводят вручную петлеобразными движениями. По окончании притирки промывают детали в моющем растворе до полного удаления остатков доводочной пасты и обдувают их сжатым воздухом.

После сборки ТПН проверяют плавность хода поршня и толкателя под действием пружины, нажав рукой на ролик толкателя и переместив толкатель до упора. Рука должна встретить упругое сопротивление. После снятия усилия поршень должен легко возвращаться в исходное положение. Заедания и прихватывания не допускаются.

Испытание ТПН на максимальное развиваемое давление и производительность проводят на стенде . Для этого подключают ТПН к стенду по схеме: топливный бак — фильтр грубой очистки топлива — вакуумметр — топливоподкачивающий насос — манометр — мерный резервуар. Включают стенд и по тахометру устанавливают требуемые по техническим условиям частоту вращения вала привода стенда, разрежение на всасывании и противодавление на выходе из ТПН.

По манометру стенда фиксируют наибольшее развиваемое насосом давление, а по количеству топлива, собранного в мерном цилиндре, — его производительность. Результаты измерения производительности и максимального давления должны соответствовать техническим условиям.

При отсутствии стенда проверку работоспособности ТПН проводят вручную. Для этого закрывают большим и указательным пальцем одной руки всасывающее и нагнетательное отверстия и нажимают другой рукой на толкатель ТПН. При этом палец на всасывающем отверстии должен втягиваться внутрь, а на нагнетательном — отжиматься.

Ремонт изношенных гильз сводится к обработке внутреннего отверстия притиром до выведения износа.

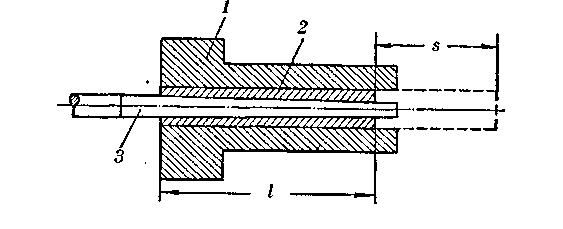

При обработке гильзы (рис. 17.6) с целью исправления формы и получения соответствующего качества поверхности рекомендуется применять притир из перлитного чугуна длиной l = 65 мм и твердостью 280 по Викерсу. Число оборотов притира во время обработки должно быть 250-300 мин-1 , длина хода притира 0,75-0,80 его длины, а число

Рис. 17.6. Притирание гильзы топливного насоса: 1 — гильза, 2 — притир, 3 — конусная оправка

двойных ходов не более 100-150 в минуту. Давление притира на поверхность обрабатываемой гильзы должно быть в пределах 1—1,5 кг/см2. Притирку гильзы ведут с применением десятимикроннай пасты ГОИ в течение 1 – 2 минут и трехмикронной пасты в течение 1 минуты.

Для

исправления формы плунжера применяется

обработка его внешним притиром из

перлитного чугуна длиной 26 мм,

микротвердостью 280. Обработку ведут при

250-300 об/мин, длине хода плунжера 55 мм и

числе двойных ходов не более 100-150 в мин.

Давление притира на обрабатываемую

поверхность при обработке 1-2 кг/см2.

Для предварительного притирания

применяют десятимикронную пасту.

После обработки в течение 1 минуты

наносят новый слой пасты. Продолжительность

обработки зависит от искажения

геометрической формы ремонтируемого

плунжера. Окончательную обработку

ведут при том же режиме трехмикронной

пастой в течение 1-2 минут.

Для

исправления формы плунжера применяется

обработка его внешним притиром из

перлитного чугуна длиной 26 мм,

микротвердостью 280. Обработку ведут при

250-300 об/мин, длине хода плунжера 55 мм и

числе двойных ходов не более 100-150 в мин.

Давление притира на обрабатываемую

поверхность при обработке 1-2 кг/см2.

Для предварительного притирания

применяют десятимикронную пасту.

После обработки в течение 1 минуты

наносят новый слой пасты. Продолжительность

обработки зависит от искажения

геометрической формы ремонтируемого

плунжера. Окончательную обработку

ведут при том же режиме трехмикронной

пастой в течение 1-2 минут.