- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

5.2. Виды дефектации

Визуально-оптические

методы предназначены

для обнаружения и измерения поверхностных

дефектов. Выявлению подлежат трещины,

разрывы, деформации, раковины, коррозионные

и эрозионные поражения. Методы

являются субъективными из-за невысокой

достоверности и чувствительности; их

применяют для обнаружения сравнительно

крупных поверхностных дефектов.

Чувствительность визуального метода

обеспечивает обнаружение трещин с

раскрытием более 0,1 мм , а визуально-оптического

при увеличении прибора в 20...30 раз — не

менее 0,02 мм. Визуально-оптический

контроль отличается высокой

производительностью, сравнительной

простотой приборного обеспечения,

достаточно высокой разрешающей

способностью.

Визуально-оптические

методы предназначены

для обнаружения и измерения поверхностных

дефектов. Выявлению подлежат трещины,

разрывы, деформации, раковины, коррозионные

и эрозионные поражения. Методы

являются субъективными из-за невысокой

достоверности и чувствительности; их

применяют для обнаружения сравнительно

крупных поверхностных дефектов.

Чувствительность визуального метода

обеспечивает обнаружение трещин с

раскрытием более 0,1 мм , а визуально-оптического

при увеличении прибора в 20...30 раз — не

менее 0,02 мм. Визуально-оптический

контроль отличается высокой

производительностью, сравнительной

простотой приборного обеспечения,

достаточно высокой разрешающей

способностью.

Видимость дефектов определяется контрастностью, яркостью, освещенностью и угловым размером объекта. Наиболее важным условием видимости является контраст. Контраст определяется свойством дефектов выделяться на окружающем фоне при различных оптических характеристиках дефекта и фона.

Оптические приборы значительно расширяют пределы возможностей глаза, что позволяет видеть дефекты, размеры которых находятся за пределами разрешающей способности невооруженного глаза. Для визуально-оптического контроля деталей целесообразно применять приборы с кратностью увеличения не более 20... 30, так как с возрастанием кратности увеличения уменьшаются поле зрения, глубина резкости, производительность и надежность контроля.

По назначению и конструктивным особенностям визуально-оптические приборы делятся:

на приборы для обнаружения близкорасположенных дефектов с расстояния наилучшего зрения 250 мм и менее. Приборы этой группы монокулярные и бинокулярные лупы (лупы Польди — ЛП; складные лупы — ЛАЗ; измерительные лупы — ЛИЗ; штативные лупы — ЛГИ, ЛПГИ, и др.) и микроскопы (МИР и др.);

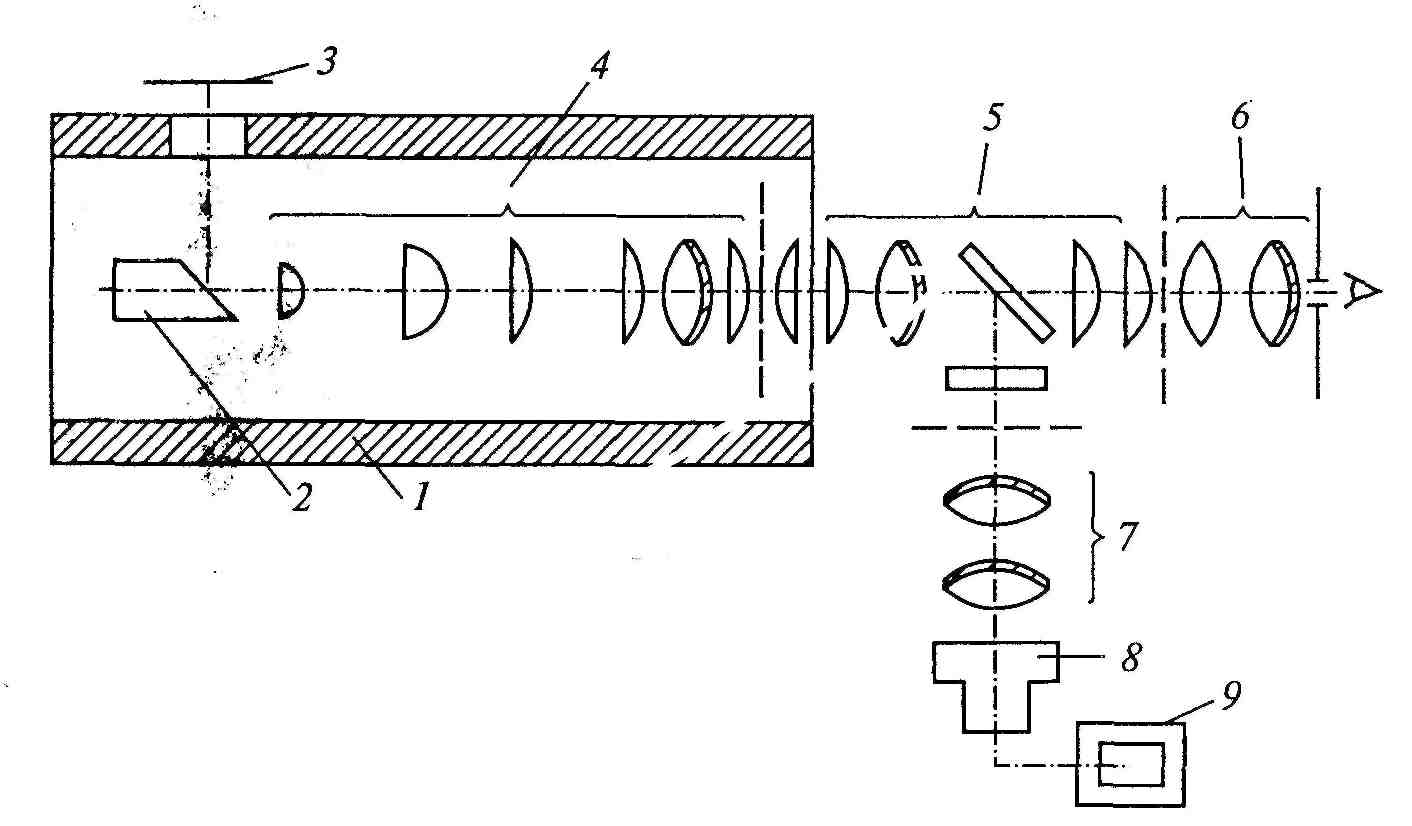

оптические приборы для обнаружения невидимых дефектов в закрытых полостях конструкций, деталей, отверстий и т.д. Для контроля скрытых поверхностей применяются эндоскопы, перископические дефектоскопы и др. Контроль с помощью линзового эндоскопа (рис. 5.1) заключается в осмотре закрытых поверхностей через специальную оптическую систему с подсветкой, обеспечивающей передачу изображения на расстояние в несколько метров. Перспективными являются конструкции эндоскопов с волоконными световодами, позволяющие передавать изображения без искажения на значительные расстояния. Волоконные световоды состоят из тонких светопроводящих нитей диаметром до 50 мкм с оболочкой толщиной до 2 мкм, собранных в гибкий жгут.

При недостаточной освещенности контролируемой поверхности применяют светильники направленного излучения с разрядными лампами или лампами накаливания.

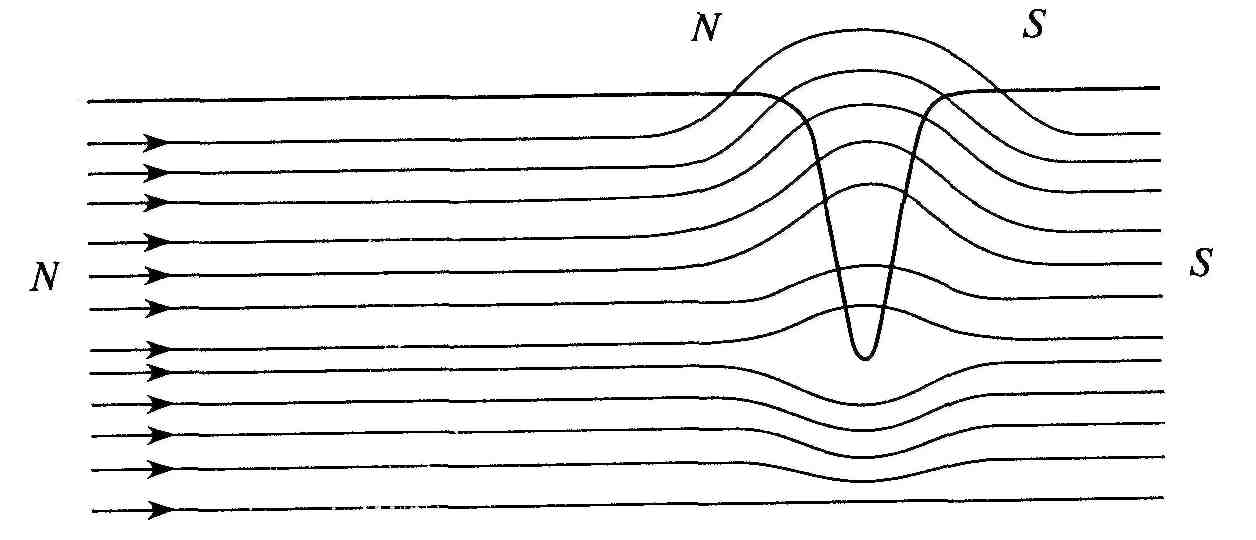

Магнитно-порошковый метод (ГОСТ 21105—87) используется только для контроля деталей, изготовленных из ферромагнитных материалов. Применяется для обнаружения поверхностных нарушений сплошности с шириной раскрытия у поверхности 0,001 мм, глубиной 0,01 мм и выявления относительно больших подповерхностных дефектов, находящихся на глубине до 1,5... 2,0 мм. Метод использует магнитное поле рассеяния, возникающее над дефектом при намагничивании изделия и основан на явлении притяжения частиц магнитного порошка в местах выхода на поверхность контролируемой детали магнитного потока. Благодаря скоплению магнитного порошка в области дефекта обеспечивается визуализация форм и размеров невидимых в обычных условиях дефектов.

Важное достоинство метода — это возможность точного определения расположения концов усталостных трещин и обнаружение дефектов через слой немагнитного покрытия. Если на контролируемой поверхности толщина

Рис. 5.1. Схема эндоскопа: 1 — корпус; 2 — призма; 3 — контролируемая поверхность; 4 — объектив; 5 — передающая система; 6 — окуляр; 7 — объектив; 8 — передающая телевизионная трубка; 9 — видеоконтрольное устройство.

немагнитного покрытия составляет до 0,1 мм, целесообразно применять магнитные суспензии, а свыше 0,1 мм — магнитный порошок во взвешенном состоянии.

Чувствительность метода определяется магнитными характеристиками материала контролируемого изделия, его формой и размерами, чистотой обработки поверхности, напряженностью намагничивающего поля, способами контроля, взаимным направлением намагничивающего поля и дефекта, свойствами применяемого порошка, способом нанесения порошка или суспензии, а также освещенностью контролируемого участка изделия. Установлены следующие уровни чувствительности (Табл.5.1).

Для обнаружения дефектов деталь намагничивают, и на поверхность, подлежащую контролю, наносят ферромагнитные частицы, которые находятся во взвешенном состоянии (чаще всего в виде суспензий на основе воды, керосина, минеральных масел). Если на пути магнитного потока встречается препятствие в виде нарушения сплошности (дефект), то часть магнитных силовых линий входит из металла (Рис.5.2). Там, где они выходят из металла и входят обратно, образуются локальные магнитные полюса N и S , обусловливающие локальное магнитное поле над дефектом (поле рассеяния). Поскольку это поле неоднородно, на попавшие в него магнитные частицы действуют силы, стремящиеся затянуть их в места наибольших концентраций магнитных силовых линий. Для намагничивания деталей применяют постоянный и переменный токи, а также постоянные магниты.

Классификация уровней чувствительности магнитопорошковой дефектоскопии. Таблица 5.1

Уровень чувствительности

|

Чувствительность контроля |

Максимально допустимая шероховатость контролируемой поверхности

|

|

Ширина (раскрытие) дефекта, мкм |

Глубина дефекта, мкм |

||

А Б В Г |

2 10 25 2 |

20 100 250 500 |

Ra2,5 Rz 40 Rz 40 Rz 80 |

Частицы накапливаются вблизи дефекта и одновременно намагничиваются полем рассеяния дефекта. Притягиваясь друг к другу, эти частицы образуют цепочечные структуры, ориентированные по магнитным силовым линиям поля дефекта. В результате над дефектом образуется валик из осевшего порошка. Ширина его значительно больше ширины дефекта.

При контроле способом взвеси магнитный порошок распыляют в специальном устройстве и по шлангу подают на контролируемую поверхность. Чувствительность способа взвеси значительно выше, чем способа с применением магнитной суспензии, вследствие высокой подвижности взвешенных в воздухе ферромагнитных частиц под влиянием магнитного поля и отсутствия повышенного трения частиц порошка из-за вязкости жидкости. При достаточном цветовом контрасте порошка с фоном (черный порошок, белая краска) наблюдается устойчивое обнаружение усталостных трещин под слоем краски толщиной 0,3...0,5 мм.

В зависимости от поверхности контролируемой детали применяют различные порошки: черный магнитный для деталей со светлой поверхностью; магнитно-люминесцентный для деталей с темной поверхностью. При отсутствии магнитно-люминесцентного порошка детали с темной поверхностью следует покрывать белой нитроэмалью.

В качестве магнитного порошка допускается применение чистой железной окалины, получаемой при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий. Их рекомендуется измельчать в шаровых мельницах и просеивать через сито, превращая в ферромагнитную пудру.

Для приготовления магнитных суспензий можно использовать керосино-масляные смеси с соотношением масло и керосина 1:1 при 50…60 г магнитного

Рис.5.2. Магнитное поле рассеяния над дефектом

порошка на 1 л жидкости. Допускается применение водных суспензий, например мыльно-водная с содержанием в 1 л воды 5...6 г мыла, 1 г жидкого стекла и 50...100 г магнитного порошка. Составы магнитных суспензий представлены в табл. 5.2.

Технология контроля включает в себя следующие основные этапы: подготовка поверхности детали к контролю, намагничивание детали, нанесение на контролируемую поверхность магнитного порошка или суспензии, осмотр детали, размагничивание. Контролируемая

Состав водных магнитных суспензий. Таблица 5.2

-

Наименование компонентов

Состав, г/л

Черный магнитный порошок или магнитно-люминесцентный Хромпик калиевый Сода кальцинированная Эмульгатор ОП-7 (или ОП-10)

25

5

4± 1

5

4± 1

5± 1

10±1 5 1

Черный магнитный порошок или магнитно-люминесцентный Нитрат натрия химически чистый Эмульгатор ОП-7 (или ОП-10)

25± 5

4± 1

15±1

5± 1

Черный магнитный порошок или магнитно-люминесцентный Мыло хозяйственное Сода кальцинированная

25 ±5

5±1

1 ±0,2

12 ± 2

поверхность перед намагничиванием должна быть очищена от пыли, грязи, масел.

Намагничивание детали может осуществляться способом приложенного магнитного поля или способом остаточной намагниченности. При первом способе намагничивание начинают раньше или одновременно с моментом прекращения нанесения суспензии или порошка и оканчивают после отекания суспензии с контролируемой поверхности. При втором способе нанесение суспензии осуществляется после полного намагничивания детали. Выбор способа определяется магнитными свойствами материала, размерами и формой контролируемого изделия.

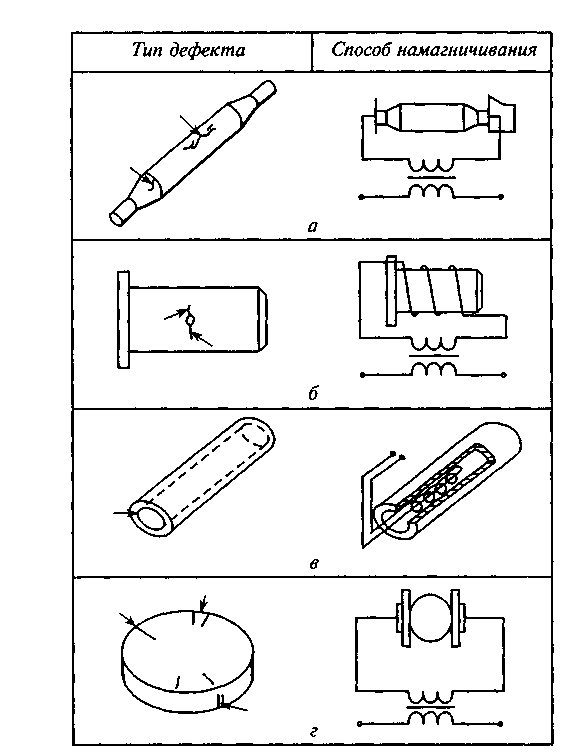

Вид намагничивания может быть циркулярным, продольным, комбинированным. Выбор способа намагничивания осуществляют по схемам, приведенным на рис. 5.3. В зависимости от возможной ориентации предполагаемых дефектов намагничивание применяют в одном, двух или трех взаимно перпендикулярных направлениях или применяют комбинированное намагничивание. Нанесение магнитного порошка на контролируемую поверхность может быть сухим или мокрым. В первом случае на намагниченную поверхность наносят сухой распыленный магнитный порошок с помощью воздушной струи в виде воздушной взвеси, во втором случае магнитную суспензию наносят с помощью шланга, душа. Давление струи жидкости (воздуха) должно быть достаточно слабым, чтобы не смывался (сдувался) магнитный порошок с дефектных мест.

Определение мест расположения дефектов проводится визуально, т.е. фиксируется наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровка результатов контроля может проводиться с применением оптических средств. Проконтролированные детали размагничивают, так как остаточная намагниченность способствует скоплению ферромагнитных продуктов износа, что может ускорить коррозионные процессы. При размагничивании деталь перемагничивают магнитным полем, напряженность которого изменяется.

Для магнитно-порошкового контроля применяются стационарные универсальные дефектоскопы УМДЭ-2500, ХМД-10П, МД-5 и другие, а также переносные и передвижные — ПЛМ-70 и МЛ-50П.

Электромагнитный метод контроля применяется для контроля деталей, изготовленных из электропроводящих материалов. Он позволяет определить форму и размер детали, выявить поверхностные и глубинные трещины, пустоты, неметаллические включения, межкристаллическую коррозию и т. п. Сущность метода — измерение степени взаимодействия электромагнитного поля вихревых токов, наводимых в поверхностных слоях контролируемой детали, с переменным электромагнитным полем катушки преобразователя. Этот метод позволяет выявить поверхностные и подповерхностные дефекты глубиной 0,1... 0,2 мм и протяженностью более 1 мм, расположенных на глубине до 1 мм от поверхности металла.

Рис. 5.3. Способы намагничивания деталей: а — продольные трещины вала, оси; б — поперечные трещины вала, оси; в — трещины сварного вала и трещины на внутренней цилиндрической поверхности; г — радиальные трещины на сплошном диске

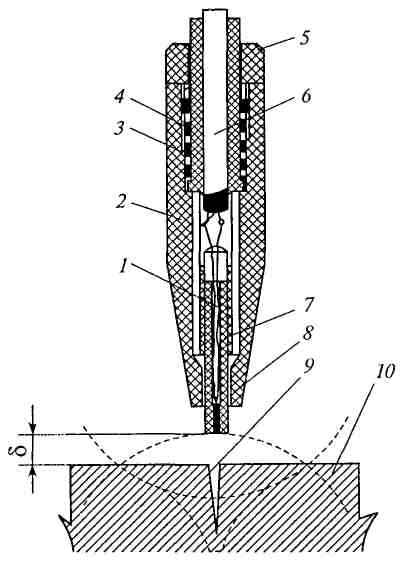

На рис. 5.4. представлен накладной электромагнитный преобразователь, который представляет собой обмотку возбуждения, заключенную в корпус с подводом питания через кабель. В нижней части преобразователя установлена индуктивная катушка с ферритовым сердечником. Ферритовый сердечник необходим для концентрации магнитного потока в зоне контроля, уменьшения износа при скольжении преобразователя по контролируемой поверхности, для фиксации постоянного зазора между обмоткой и контролируемой поверхностью при контроле детали.

Под влиянием переменного электромагнитного поля катушки индуктивности в поверхностном слое изделия наводятся вихревые токи, создающие свое переменное электромагнитное поле, которое взаимодействует с полем возбуждения. Так как материал детали и расстояние преобразователя от детали постоянны, то наступает некоторое равновесие во взаимодействии двух электромагнитных полей.

При нахождении в контролируемой детали трещины или других дефектов изменяются интенсивность и характер распределения электромагнитного поля вихревых токов, что приводит к изменению результирующего электромагнитного поля. С помощью электрической схемы прибора регистрируется наличие дефекта. Индикация может быть стрелочной, световой, звуковой, цифровой или на электронно-лучевой трубке.

На формирование электромагнитного поля влияют следующие факторы: размер, расположение и характер дефекта; электропроводность и магнитная проницаемость материала; структура материала; частота и сила тока в преобразователе; расстояние и взаимное расположение катушки и контролируемой детали и т. д.

Преимущества метода: высокая разрешающая способность при обнаружении поверхностных дефектов (особенно усталостных трещин); портативность и автономность аппаратуры; простота конструкции преобразователей; высокая производительность и простота методики контроля; возможность неконтактных измерений через слой краски; возможность автоматизации контроля.

Рис.

5.4. Схема работы накладного электромагнитного

статического преобразователя:

1,

3 —

втулки; 2

—

корпус; 4

—

пружина; 5 — крышка;

б

—

кабель; 7 — ферритовый стержень;

8

—

обмотка; 9 — трещина; 10

—

контролируемая

деталь

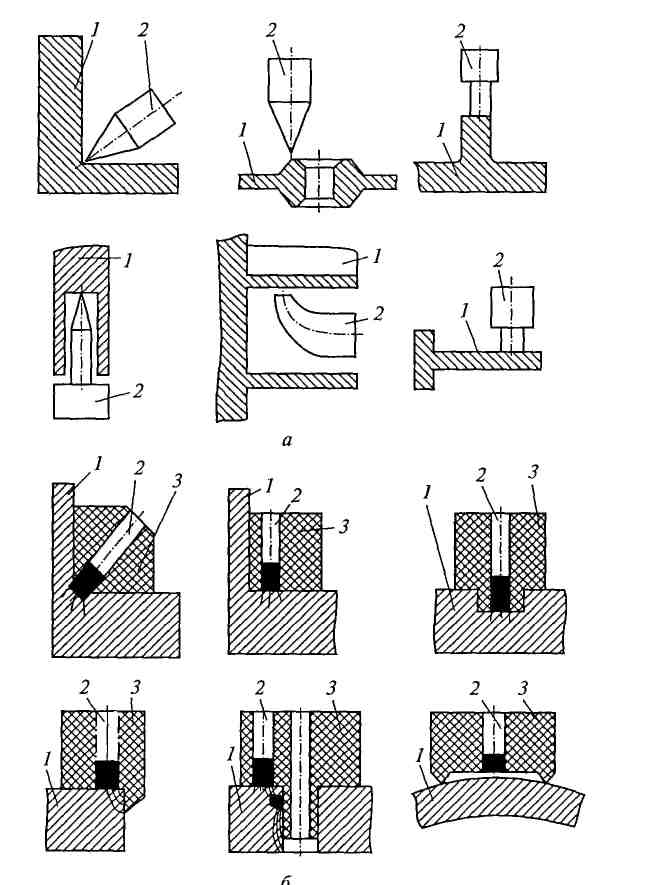

При

контроле деталей сложной формы применяют

дефектоскопы со сменными

преобразователями разной конструкции.

При выборе преобразователя из числа

входящих в комплект дефектоскопа

необходимо учитывать форму

контролируемой поверхности, размеры

зоны контроля, радиус кривизны, доступность

и т.д. Для контроля различных зон

следует выбирать определенный

преобразователь (Рис.5.5.). Наиболее

типичные зоны контроля: галтели, плоские

поверхности, участки поверхности двойной

кривизны, ребра жесткости, пазы, участки

вокруг отверстий, цилиндрические

поверхности (отверстия, валы, оси),

угловые соединения, резьбовые

соединения и др.

При

контроле деталей сложной формы применяют

дефектоскопы со сменными

преобразователями разной конструкции.

При выборе преобразователя из числа

входящих в комплект дефектоскопа

необходимо учитывать форму

контролируемой поверхности, размеры

зоны контроля, радиус кривизны, доступность

и т.д. Для контроля различных зон

следует выбирать определенный

преобразователь (Рис.5.5.). Наиболее

типичные зоны контроля: галтели, плоские

поверхности, участки поверхности двойной

кривизны, ребра жесткости, пазы, участки

вокруг отверстий, цилиндрические

поверхности (отверстия, валы, оси),

угловые соединения, резьбовые

соединения и др.

Диаметр

накладного преобразователя должен

соответствовать требуемой чувствительности.

Для накладных преобразователей

минимальная длина трещины, которую

можно зарегистрировать дефектоскопом,

равна половине диаметра преобразователя.

Для обнаружения дефектов длиной менее

диаметра преобразователя последний

необходимо перемещать в направлении

дефекта с шагом, равным половине диаметра.

Для выявления дефектов длиной больше

диаметра преобразователя последний

лучше перемещать перпендикулярно

направлению дефекта.

Диаметр

накладного преобразователя должен

соответствовать требуемой чувствительности.

Для накладных преобразователей

минимальная длина трещины, которую

можно зарегистрировать дефектоскопом,

равна половине диаметра преобразователя.

Для обнаружения дефектов длиной менее

диаметра преобразователя последний

необходимо перемещать в направлении

дефекта с шагом, равным половине диаметра.

Для выявления дефектов длиной больше

диаметра преобразователя последний

лучше перемещать перпендикулярно

направлению дефекта.

Скорость

перемещения не должна превышать 20 мм/с.

В процессе перемещения накладной

преобразователь располагают по нормали

к поверхности. Зазор между преобразователем

и поверхностью детали должен быть

постоянным.

Скорость

перемещения не должна превышать 20 мм/с.

В процессе перемещения накладной

преобразователь располагают по нормали

к поверхности. Зазор между преобразователем

и поверхностью детали должен быть

постоянным.

В

настоящее время широко применяют

дефектоскопы ИПП Ш, ТНМ-1М, ИДП-1, ВД-ЗОП,

АСК-12, ЭЗТМ, ДКВ-21НД и ВД-22Н.

В

настоящее время широко применяют

дефектоскопы ИПП Ш, ТНМ-1М, ИДП-1, ВД-ЗОП,

АСК-12, ЭЗТМ, ДКВ-21НД и ВД-22Н.

Рис. 5.5. Расположение преобразователей при электромагнитном контроле деталей сложной формы: а — без насадок; б — с насадками;1 — контролируемая деталь; 2 — преобразователь; 3 — насадка

Ультразвуковой метод контроля использует законы распространения, преломления и отражения упругих волн частотой 0,524 МГц. При наличии дефектов в металле поле упругой волны изменяет и окрестностях дефекта свою структуру. Этот метод контроля позволяет выявить мелкие дефекты до 1 мм. Существуют несколько методой ультразвуковой дефектоскопии. Наибольшее распространение получили теневой и импульсный методы. Для возбуждения упругих колебаний в различных материалах наибольшее распространение получили пьезоэлектрические преобразователи, которые представляют собой пластину из монокристалла кварца или из пьезокерамических материалов, на поверхность которых наносят тонкие слои серебра.

При теневом методе ультразвуковые колебания (УЗК) вводятся в деталь с одной стороны, а принимаются с другой (рис.5.6.). От генератора 6 электрические импульсы ультразвуковой частоты поступают к пьезоэлектрическому излучателю 5, преобразующему их в ультразвуковые колебания. Импульсы проходят через деталь 4. Если деталь не имеет дефекта, то УЗК достигнут пьезоприемника 3. УЗК преобразовываются в электрические импульсы и усиливаются в усилителе 2, после чего они попадают в индикатор 1, стрелка которого отклонится (Рис.5.6,а).

Если на пути УЗК встретится дефект 7 (Рис5.6, б), то посланные излучателем УЗК отразятся от дефекта и не попадут на приемник, поскольку он находится в звуковой тени. Стрелка

Рис. 5.6. Схема ультразвукового контроля деталей теневым методом:

а — без дефекта; б — с дефектом; 1 — индикатор; 2 — усилитель; 3 — пьезоприемник; 4 — деталь; 5 — излучатель; 6 — генератор; 7 — дефект.

индикатора 1 не будет отклоняться от нулевого положения. Этот метод используют при контроле деталей небольшой толщины. Недостаток метода — это необходимость двухстороннего доступа к контролируемой детали.

Импульсный метод контроля основан на явлении отражения УЗК от границы раздела веществ. Высокочастотный генератор импульсного дефектоскопа вырабатывает импульсы определенной длины, которые направляются преобразователем в контролируемую деталь. После отражения импульс возвращается к преобразователю, который в это время переключается на прием, оттуда отраженный импульс через усилитель поступает на экран электронно-лучевой трубки (ЭЛТ).

Работой

высокочастотного генератора управляет

синхронизатор, который

формирует частоту следования импульсов.

Кроме того, синхронизатор

запускает блок развертки. Частота

следования высокочастотных

импульсов устанавливается с таким

расчетом, чтобы в зависимости от

размеров детали отраженный импульс

приходил к преобразователю раньше

посылки следующего импульса. Длительность

импульса

должна составлять не менее одного

периода колебаний.

Работой

высокочастотного генератора управляет

синхронизатор, который

формирует частоту следования импульсов.

Кроме того, синхронизатор

запускает блок развертки. Частота

следования высокочастотных

импульсов устанавливается с таким

расчетом, чтобы в зависимости от

размеров детали отраженный импульс

приходил к преобразователю раньше

посылки следующего импульса. Длительность

импульса

должна составлять не менее одного

периода колебаний.

При отсутствии дефекта в детали на экране ЭЛТ будет два импульса (зондирующий и донный), расстояние между которыми соответствует толщине детали. Если внутри детали имеется дефект, то между зондирующим и донным импульсами появится импульс, отраженный от дефекта . Расстояние между зондирующим импульсом и отраженным от дефекта определяет глубину расположения дефекта. Чем больше дефект, тем больше акустической энергии от него отразится, тем больше будет амплитуда импульса, отраженного от дефекта. По этой амплитуде можно определить относительный размер дефекта. Достоинства метода: односторонний доступ к детали; возможность определения размеров и расположения дефекта по глубине, высокая чувствительность.

Капиллярные методы контроля основаны на проникновении жидкостей в скрытые области невидимых поверхностных нарушений сплошности и обнаружении дефектов путем образования индикаторных оптически контрастных рисунков, копирующих расположение и форму дефектов.