- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

8.7. Детонационное напыление

Детонационные покрытия формируются с помощью ударных волн, периодически инициируемых микровзрывами смеси кислорода и ацетилена.

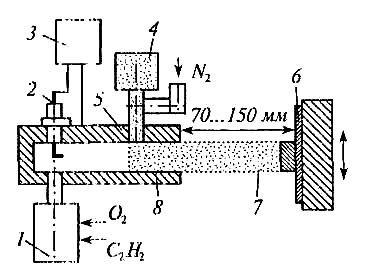

Установка детонационного напыления (рис.8.5.) состоит из камеры сгорания, выполненной совместно с водоохлаждаемой трубкой-створом 5, электрической свечи 2, газопроводом по кислороду и ацетилену 1, порошкового дозатора 4 и источника тока 3. Детали устанавливаются на мишени на расстоянии 70... 150 мм от края створа детонационной пушки.

Технология нанесения покрытия заключается в следующем: в камеру сгорания; подача дозируемого количества напыляемого порошка из питателя в потоке азота; смесь кислорода и ацетилена поджигается электрической искрой; взрыв (выделяется большое количество тепла); возрастание давление в трубке-стволе; выстрел порошка из трубки-ствола по направлению мишени. В результате взрыва и после него в камеру непрерывно поступает азот, защищающий газовые клапаны от действия взрыва и очищающий от продуктов сгорания ствола и камеру сгорания.

Рис, 8.5. Схема установки для нанесения детонационного покрытия: 1 — газопровод; 2 — электрическая свеча; 3 — источник тока; 4— порошковый дозатор; 5 — трубка-створ; 6 — подложка; 7— покрытие; 8— порошок.

Цикл взрыва длится 0,23 с, т.е. в секунду производится 3...4 взрыва. При каждом взрыве на ограниченный участок поверхности наносится покрытие толщиной 6,3 мкм. Последовательным нанесением порошка на отдельные участки создаются сплошные покрытия. Обычно это достигается перемещением детали относительно канала ствола.

Во взрывной волне газ сжимается до давления десятков атмосфер с температурой несколько тысяч градусов. Несмотря на высокие температуры, развивающиеся в месте контакта частиц порошка с подложкой, деталь не нагревается до температуры более 200°С.

Уровень шума при работе детонационной установки — 140 дБ, что выше предела допустимого техникой безопасности (80 дБ). Поэтому установка помещается в звуконепроницаемую камеру и управляется оператором, расположенным за перегородкой.

После достижения детонационной волной открытого конца ствола она увлекает напыляющие частицы и в виде двухфазного потока (продукты детонации и напыляемые частицы) движется к мишени. Скорость потока на выходе из ствола составляет 875 м/с, материал покрытия выбрасывается взрывной волной на обрабатываемую поверхность со сверхзвуковой скоростью.

В двухфазном потоке продукты детонации нагреваются и ускоряют напыляемые частицы, которые могут плавиться и испаряться. Вблизи обрабатываемой подложки поток газа тормозится и растекается вдоль поверхности. Покрытие может формироваться из полностью расплавленных частиц и из смеси расплавленного и нерасплавленного материалов. Высокая скорость в момент удара и высокая температура в зоне взаимодействия вызывают приваривание и кристаллизацию частиц порошка на поверхности подложки.

В отличие от газопламенных и плазменных методов детонационные покрытия формируются при более высоких скоростях частиц и наличии более крупных непроплавленных частиц в конце двухфазного потока. Это приводит к эффектам ударного прессования и абразивного воздействия потока на поверхность, в результате чего возможно отделение частиц покрытия от подложки и увеличение плотности уже сформированного покрытия.

Формирование первого слоя детонационного покрытия характеризуется плотным прилеганием к подложке и отсутствием пор. Это связано с плавлением микрообъемов обрабатываемой поверхности, перемешиванием материала подложки с покрытием, что способствует образованию прочной связи. Несмотря на низкую общую температуру подложки (200...250°С), контактная температура в отдельных точках достигает температуры плавления стали (1500 °С).

Поры, образующиеся при напылении первого слоя, при формировании последующих слоев уменьшаются в объеме или исчезают в результате эффекта горячего ударного прессования. Износостойкость поверхностных слоев покрытия толщиной 10...30 мкм низкая. Не удается нанести твердосплавные покрытия на гладкую поверхность, имеющую высокую твердость. Причиной этого служат следующие процессы:

при напылении твердые нерасплавленные частицы (например, карбид, вольфрам) внедряются в подложку; другие частицы, попадая на горячий слой металла, проникают в него, входя в состав покрытия;

частицы карбида, попадая на внедренные частицы карбида, отскакивают от нее и не участвуют в формировании покрытия.

Толщина детонационных покрытий обычно составляет 40... 220 мкм. Покрытие состоит из трех зон: переходная зона толщиной 5... 30 мкм определяет прочность сцепления покрытия с подложкой; основная зона, толщина которой в зависимости от назначения покрытия составляет 30... 150 мкм; поверхностная зона толщиной 10...40 мкм обычно удаляется при доводочных операциях.

Детонационными методами напыляют порошки чистых металлов —Ni, А1, Мо, N, окислов, карбидов, нитридов и т.д.

Технологический процесс детонационного нанесения покрытий состоит из следующих операций: подготовка поверхности деталей перед нанесением покрытий; подготовка порошка; нанесение покрытий; контроль качества покрытий; механическая обработка; контроль качества покрытий после механической обработки.

Для образования прочной связи между материалами детали и покрытия необходимо нанести промежуточный слой, если наблюдается слабая адгезия между покрытием и материалом детали, если коэффициент термического расширения между покрытием и материалом детали резко отличается, и если деталь работает в условиях переменных температур. Толщина промежуточного слоя составляет 0,05...0,15 мм. Для нанесения промежуточного слоя используются порошки нихрома, молибдена, никель-алюминиевых сплавов и т.п.

В качестве рабочих газов используют азот и кислород, технический ацетилен и пропан-бутан. Выбор газа зависит от технической характеристики детонационно-газовой установки.

При нанесении покрытий на участки поверхности деталей остальные ее части закрывают накладными экранами из тонких листов металла. Для малых по площади деталей используют специальные маски-экраны, которые устанавливают на расстоянии не более 50 мм от напыляемой поверхности.

Дистанцию напыления задают в зависимости от материала, размеров и форм детали, материала и необходимой толщины покрытия и изменяют от 50 до 200 мм.

Необходимую толщину покрытий получают многократным повторением циклов стрельбы. Смещение детали между двумя циклами не должно превышать 0,5 диаметра створа.