- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

Глава 8. Газотермическое напыление

8.1. Физика и сущность процесса газотермического напыления

Газотермическое напыление используется для получения износостойких, коррозионно-стойких, жаропрочных, теплоизоляционных и других покрытий. При газотермическом напылении для формирования покрытий используются цветные металлы и сплавы, стали, полимеры, оксиды, бориды, нитриды и др. Покрытия могут быть нанесены на металлы, пластмассы, стекло, дерево, ткань, бумагу, керамику, так как в процессе напыления температура изделия изменяется незначительно. Толщина покрытия обычно составляет примерно 100...500 мкм.

Газотермический метод формирования покрытий заключается в нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал поступает на обрабатываемую поверхность в виде потока жидких капель или пластифицированных частиц, которые при соударении закрепляются на поверхности детали, образуя покрытие.

По способу плавления исходного материала различают газопламенные, газоэлектрические и детонационные методы. Наибольшее распространение получили методы электродугового и плазменного напыления.

При газотермическом напылении источником тепловой энергии является пламя, образующееся в результате горения смеси, кислорода и горючего газа (ацетилена, метана и др.). При электродуговом и плазменном напылении источником тепла является электрическая дуга, горящая между электродами в потоке газа.

Исходный материал покрытия подается в высокотемпературный газовый поток в виде проволоки (прутка) или порошка. Для электродугового напыления можно использовать только проволоку, для детонационного напыления — только порошок, для газопламенного и плазменного методов — как проволоку, так и порошок. Максимальная температура при газотермическом напылении покрытий составляет: при газопламенном методе - 1800...3500 К, при электродуговом и плазменном — 7500...2000 К. Скорость частиц напыляемого материала составляет(м/с–ах): при газопламенной обработке — 50... 100, при электродуговой — 60...2500, при плазменной — 100...400, при детонационной — 700 и более.

Напыление покрытий происходит в следующем порядке: расплавление наплавляемого материала; ускорение и распыление расплавленного материала; полет напыляемых частиц в направлении к обрабатываемой поверхности; удар частиц и их сцепление с поверхностью обрабатываемого изделия.

Во всех процессах газотермического напыления в высокотемпературном потоке газа напыляемый материал ускоряется, нагревается, плавится (или пластифицируется) и в виде потока жидких капель (или пластифицированных частиц) при ударном взаимодействии с обрабатываемой поверхностью формирует покрытие.

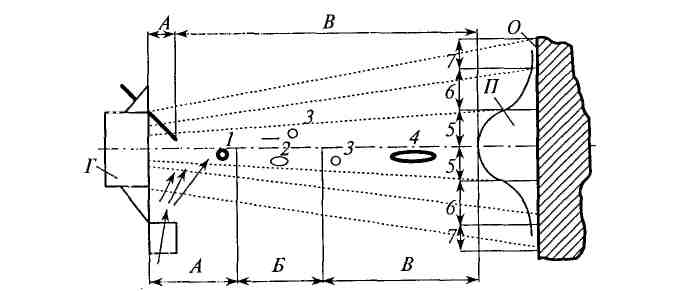

Принципиальная схема газотермического напыления показана на рис.8.1. Верхняя часть рисунка показывает распыление проволочного материала, нижняя — напыляемого порошка. Проволочный материал поступает в высокотемпературный поток газов в расплавленном состоянии, при напылении из порошков — в твердом состоянии.

Частица порошка (нижняя часть) на участке А нагревается до температур плавления. На участке В частицы плавятся и превращаются в жидкие капли металла. При движении жидких капель на участке В может происходить перегрев и частичное испарение капель.

Струя сжатого воздуха (или другого газа-носителя) распыляет каплю расплавленного металла на мельчайшие частицы, сообщает им значительные ускорения, под действием которых происходит разгон частиц, формирование распыленных частиц по величине и

Рис. 8.1. Схема процессов газотермического напыления для проволочных (верхняя часть рисунка) и порошковых материалов: А — область нагрева исходного материала до начала плавления; Б — область нагрева до полного плавления; В — область движения частиц материала в расплавленном состоянии (возможны перегрев, испарение); Г — распылительная газотермическая головка (горелка); О — основа; П— покрытие; 1 — твердая частица порошка; 2— частица, расплавленная не полностью; 3 — расплавленная частица (капля); 4— испаряющаяся (перегреваемая) капля (частица); 5— центральное пятно; 6, 1 — среднее и периферийное кольца пятна напыления

конфигурации. В полете частицы распределяются в определенном порядке по сечению струи.

Наиболее интенсивное напыление происходит по центру потока, где сосредотачиваются самые крупные фракции наименее окисленных распыленных частиц.

Основная масса напыляемого материала поступает по центру потока (пятно 5), где достигаются наилучшее сцепление с основой, минимальная пористость и окисление частиц. В наружной части факела (кольцо 7) материал напыляется с минимальной скоростью, при этом образуется окисленный слой частиц с высокой пористостью и плохим сцеплением с подложкой.

Жидкие или пластифицированные частицы с поверхностной пленкой частично разрушаются при ударе с обрабатываемой поверхностью. При ударе капли разрушается окисная пленка и происходит частичное разбрызгивание жидкого ядра. Частицы, отвердевшие до удара, не разрушаются. Такая схема формирования покрытия приводит к появлению в нем микропустот и микропор, образованных газовыми пузырями.

Так как напыление покрытия осуществляется на практически холодную подложку, при охлаждении капель (частиц) напыляемого слоя в них возникают внутренние («усадочные») напряжения.

Сцепление частиц покрытия происходит за счет механического сцепления, адгезии, частичной сварки и действия внутренних напряжений («усадочных» сил).

Основные технологические операции процесса газотермического напыления. После разборки детали поступают в моечное отделение, где их очищают моющим раствором, дефектуют и отправляют в цех (участок, отделение) напыления.

Механическая обработка изделий. Для устранения дефектов, образовавшихся в процессе эксплуатации, или придания правильной геометрической формы изношенным поверхностям деталей они подвергаются механической обработке, в том числе специальной (нарезка «рваной» резьбы, фрезерование канавок, насечка поверхностей, накатка резьбы роликом).

Обезжиривание. При нанесении всех покрытий перед струйной обработкой поверхность детали обезжиривают органическими растворителями, моющими средствами и т.д. Чугунные детали, кроме обезжиривания, подвергают обжигу при температуре 260...530°С для, выгорания масла, содержащегося в порах.

Струйная обработка. С целью активации поверхности и придания ей шероховатости поверхность деталей подвергают струйной обработке. Поверхность деталей, не подлежащая напылению при струйной обработке, должна быть защищена. После обработки детали обдувают сухим сжатым воздухом для удаления частиц абразива с поверхности.

Процесс напыления. Операция напыления производится сразу же в течение 10... 15 мин. В качестве плазмообразующих газов используют аргон или азот. Для предотвращения перегрева изделий и окисления покрытий применяют охлаждение.

Для осуществления процесса напыления включают установку и в случае необходимости — систему охлаждения изделий. Необходимую толщину получают многократным повторением напыления. После напыления изделие снимают с приспособления, не допуская повреждения покрытия. Экран-маски и другие защитные приспособления снимают после охлаждения до комнатной температуры изделия с покрытием, чтобы не повредить его.

Окончательная механическая обработка. Окончательная обработка деталей с нанесенным покрытием производится на шлифовальных или токарных станках.

Контроль

качества покрытий. Детали

с покрытием подвергаются контролю

по внешнему виду, толщине, геометрическим

размерам. Контроль по внешнему виду

производится с целью выявления внешних

дефектов — сколов, вздутий, шелушения

и других дефектов. Осмотр осуществляется

с помощью лупы. Геометрические размеры

детали с покрытием и толщину покрытия

измеряют с ; помощью штангенциркуля,

микрометра и толщиномеров. Исследования

и опыт напыления газотермических

покрытий показывают, что прочность их

сцепления во многом зависит от принятого

технологического процесса подготовки

поверхности к нанесению покрытия и от

строгого соблюдения последовательности

выполнения предусмотренных процессом

операций.

Контроль

качества покрытий. Детали

с покрытием подвергаются контролю

по внешнему виду, толщине, геометрическим

размерам. Контроль по внешнему виду

производится с целью выявления внешних

дефектов — сколов, вздутий, шелушения

и других дефектов. Осмотр осуществляется

с помощью лупы. Геометрические размеры

детали с покрытием и толщину покрытия

измеряют с ; помощью штангенциркуля,

микрометра и толщиномеров. Исследования

и опыт напыления газотермических

покрытий показывают, что прочность их

сцепления во многом зависит от принятого

технологического процесса подготовки

поверхности к нанесению покрытия и от

строгого соблюдения последовательности

выполнения предусмотренных процессом

операций.

Напыляемая деталь должна быть очищена и обезжирена в соответствующих растворителях согласно технологическому процессу очистки, принятому на ремонтных предприятиях. Поверхности деталей, на которые напыляется покрытие, и прилегающие к ним участки на расстоянии 15... 20 мм должны быть дополнительно обезжирены уайт-спиритом или бензином и протерты чистой хлопчатобумажной материей. При обезжиривании поверхностей особое внимание следует обращать на удаление масла и других загрязнений из отверстий, каналов, канавок и т.д. Для этого деталь дополнительно надо обезжирить в расплаве солей.

Следы масла или каких-либо других загрязнений на восстанавливаемой поверхности резко снижают прочность сцепления напыленных покрытий. В связи с этим подготовленная к напылению поверхность детали должна тщательно оберегаться от загрязнения. Трогать поверхность руками без сухих чистых хлопчатобумажных перчаток не допускается. Детали хранят в специальных закрывающихся стеллажах. Время их хранения до напыления не должно превышать 2,5 ч.