- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

9.5. Техника безопасности при выполнении паяльных работ

При пайке деталей

используют различные припои и флюсы,

которые содержат вредные для здоровья

работающих элементы — это свинец, цинк,

литий, калий, натрий, кадмий и др. Эти

элементы и их окислы в виде пыли,

паров и аэрозолей загрязняют воздух в

помещении. Поэтому, кроме общей вентиляции,

рабочие посты паяльщиков должны быть

оборудованы местными отсосами. Для защиты рук от попадания на них

кислотных флюсов и от ожогов расплавленным

припоем следует применять рукавицы из

асбестовой ткани. При пайке методом

погружения, во избежание разбрызгивания

расплавленного припоя детали необходимо

подогревать до температуры 110... 120°С.

Для защиты рук от попадания на них

кислотных флюсов и от ожогов расплавленным

припоем следует применять рукавицы из

асбестовой ткани. При пайке методом

погружения, во избежание разбрызгивания

расплавленного припоя детали необходимо

подогревать до температуры 110... 120°С.

Промывку деталей от остатков кислотных флюсов следует производить в специальных ваннах. Слив воды из ванны в канализацию допускается только после соответствующей очистки воды.

При работе паяльником обязательно соблюдают следующие правила: ручка электрического паяльника должна быть сухой, не проводящей тока; горячий паяльник укладывают на специальную металлическую подставку; перегретый паяльник не охлаждают в жидкости; запрещено выполнять пайку деталей, в которых находились легковоспламеняющиеся материалы без предварительной очистки и промывки деталей, а также вблизи легковоспламеняющихся материалов, при отсутствии местной вентиляции; тщательно моют руки после работы.

Контрольные вопросы:

1.Характеристики и типы паяльных работ: паяние и лужение.

2.Специфика паяльных работ для чугуна и алюминия.

3.Описание припоев и флюсов.

4.Классификация припоев по области температуры плавлению.

5.Как подбираются материалы для паяния?

6.Основные предосторожности при паяльных работах.

Глава 10. Электрохимические способы восстановления деталей

10.1. Технологический процесс электролитического осаждения металлов

Электролитическое осаждение металлов основано на явлении электролиза, т. е. окислительно-восстановительных процессах, происходящих в электролите и на электродах при прохождении через электролит постоянного тока. Восстановление поверхностей этим способом наращивания не вызывает структурные изменения в деталях, позволяет устранять

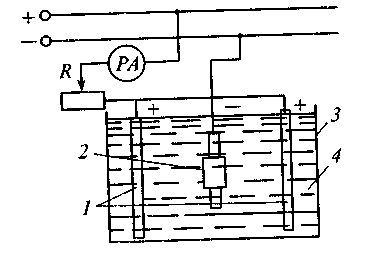

Рис.

10.1. Схема установки для электролитического

осаждения металла:

1

— анод; 2 — катод (деталь); 3

—

ванна;

4 —

электролит

Растворимые аноды делают из того же металла, который должен осаждаться на катоде, нерастворимые аноды изготавливают из свинца (применяют только при хромировании).

Масса металла q, откладывающаяся на катоде при электролизе, определяется по закону Фарадея по формуле

q

=

I/T![]() (10.1)

(10.1)

где — электрохимический эквивалент, г/(А-ч); I — сила тока при электролизе, А; T — продолжительность электролиза, ч.

В электролите, помимо ионов металла, присутствуют и другие заряженные частицы — водород, гидроокиси металла и др. Они вызывают неизбежные потери электроэнергии, которые учитываются коэффициентом

![]() = (G

- G

)/ q, (10.2)

= (G

- G

)/ q, (10.2)

где G ,G , — масса детали соответственно до и после электролиза, г. Время (в часах) процесса электролиза (осаждения металла) в зависимости от толщины наращиваемого слоя определяется по формуле

T

=1000![]() h/(

h/(

![]() D

D![]() ) (10.3)

) (10.3)

где D — катодная плотность тока, А/дм2; h— толщина слоя покрытия, мм; — плотность металла покрытия, г/см3 (табл. 10.1). Электролитические и химические покрытия при ремонте автомобилей применяют для повышения износостойкости, восстановления изношенных поверхностей деталей (хромирование, железнение и др.), для защиты деталей от коррозии

Технологические режимы электролиза Таблица 10.1.

Наносимый металл |

, г/см3 |

, г/(А-ч) |

, % |

h, мкм (максимум) |

Хром |

6.9...7.1 |

0,324 |

11...32 |

30 |

Железо |

7,7...7,8 |

1,042 |

85...95 |

100... 150 |

Цинк |

7,0 |

1,220 |

97...99 |

6...24 |

Медь |

8,9 |

1,186 |

80...90 |

До 25 |

Никель |

8,8 |

1,095 |

90...94 |

2...60 |

(цинкование, бронзирование, оксидирование, фосфатирование и др.), для защитно-декоративных целей (никелирование, хромирование, цинкование, оксидирование и др.), для специальных целей, в частности улучшения прирабатываемости трущихся поверхностей деталей (меднение, лужение, свинцевание и пр.), для защиты от науглероживания при цементации (меднение). Чаще всего цель покрытия является комплексной.

Используемые при осаждении металлов электролиты чаще всего в своей основе содержат растворы солей осажденных металлов.

Технологический процесс восстановления деталей нанесением покрытий включает три этапа: подготовка поверхностей деталей; осаждение покрытий; обработка нанесенного покрытия.

Подготовка деталей к покрытию состоит из механической обработки поверхностей, обезжиривания обработанной поверхности и декапирования.

Механическая обработка включает пескоструйную обработку, шлифование и полирование. Выбор способа механической обработки зависит от назначения покрытия. Когда покрытие наносят с целью восстановления изношенной поверхности , производят шлифование для получения необходимой шероховатости поверхности.

Детали, наращиваемые противокоррозионными покрытиями, обычно подвергаются пескоструйной (металлическим песком) обработке.

Обезжиривание

деталей производят

одним из следующих способов:

Обезжиривание

деталей производят

одним из следующих способов:

обрабатывают

поверхность растворителями (бензин,

уайт-спирит, четыреххлористый углерод,

ацетон и другие растворители);

обрабатывают

поверхность растворителями (бензин,

уайт-спирит, четыреххлористый углерод,

ацетон и другие растворители);

проводят механическую очистку венской известью (кашицеобразным раствором кальцемагниевой извести);

обезжиривают в растворах щелочей (проводят путем погружения деталей в горячий щелочной раствор (t= 60 °С) и выдержки в нем 5... 60 мин);

проводят электрохимическое обезжиривание в растворах щелочей. Оно заключается в погружении деталей в горячий (t = 60... 80 °С) щелочной раствор, через который пропускают ток (катод — детали, а анод — пластины из малоуглеродистой стали). Плотность тока 5... 10 А/дм2, длительность процесса — 1... 2 мин. Выделяющийся на поверхности детали водород в виде пузырьков срывает с поверхности жировую пленку.