- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

7.3. Плазменно - дуговая сварка и наплавка

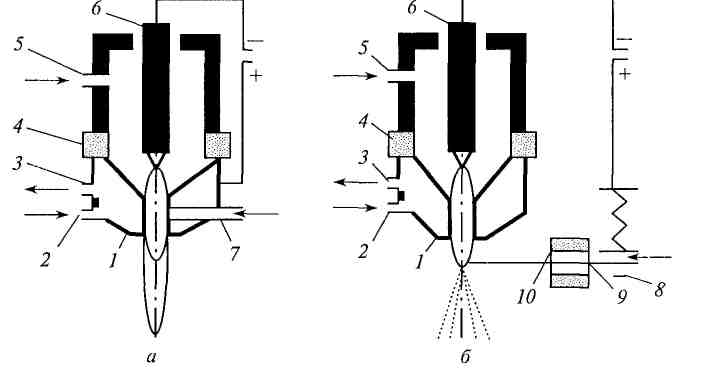

Плазменная струя представляет собой частично или полностью ионизированный газ, обладающая свойствами электропроводности и имеющая высокую температуру. Она создается дуговым разрядом, размещенным в узком канале специального устройства, при обдуве электрической дуги потоком плазмообразующего газа. Устройства для получения плазменной струи получили название плазмотронов или плазменных горелок (рис.7.3)

Плазмотрон

состоит из охлаждаемых водой катода и

анода, смонтированных

в рукоятке. Катод обычно изготовляют

из вольфрама или лантанированного

вольфрама (вольфрамовые стержни с

присадкой 1...2% окиси лантана), анод

(сопло) — из меди (водоохлаждаемое

сопло). Катод и анод изолированы друг

от друга прокладкой из

изоляционного материала (асбеста).

Плазмотрон

состоит из охлаждаемых водой катода и

анода, смонтированных

в рукоятке. Катод обычно изготовляют

из вольфрама или лантанированного

вольфрама (вольфрамовые стержни с

присадкой 1...2% окиси лантана), анод

(сопло) — из меди (водоохлаждаемое

сопло). Катод и анод изолированы друг

от друга прокладкой из

изоляционного материала (асбеста).

Рис. 7.3. Схема плазмотрона: а — для работы на порошках; б — для работы на проволоке; 1 — сопло плазменной струи (анод); 2, 3 — подвод и отвод охлаждающей воды; 4— изолирующее кольцо; 5 — подвод плазмообразующего газа; 6 — вольфрамовый электрод (катод); 7— подача напыляемого порошка; 8 — контактное устройство для проволоки; 9— напыляемая проволока (анод); 10— направляющая трубка для проволоки

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного напряжения 80... 100 В. Электрическая дуга, горящая между катодом и анодом, нагревает подаваемый в плазмотрон газ до температуры плазмы, т.е. до состояния электропроводности. В поток нагретого газа вводится материал для сварки и наплавки. Образующиеся расплавленные частицы материала выносятся потоком горячего газа из сопла и наносятся на поверхность изделия.

В качестве плазмообразующих газов используют аргон и азот. Аргонная плазма имеет более высокую температуру —15 000... 30 000°С, температура азотной плазмы ниже- 10000... 15000° С. Применение нейтральных газов способствуют предотвращению окисления материалов.

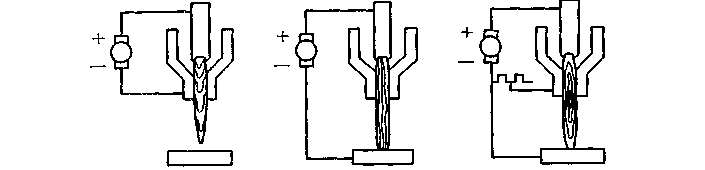

В зависимости от подключения плазматрона к источнику питания плазменная дуга может быть открытой, закрытой и комбинированной.

При открытой плазменной дуге (рис. 7.4, 6) ток течет между вольфрамовым электродом и деталью. Плазмообразующий газ совпадает с дуговым разрядом на всем пути его следования от катода до анода. Такой процесс сопровождается передачей большого количества тепла детали. Открытая плазменная дуга применяется при резке металлов.

При закрытой плазменной дуге (рис. 7.4, а) плазмообразующий газ проходит соосно с дугой лишь часть пути и, отделяясь от нее, выходит из сопла плазмотрона в виде факела плазмы. Температура закрытой плазменной дуги (светлой ее части) на 25...30% выше, чем открытой. Эта дуга применяется для плавления тугоплавких порошков, подаваемых в сжатую часть дуги.

При комбинированной схеме горят две дуги (рис. 7.4, в): между вольфрамовым электродом и деталью; между вольфрамовым электродом и водоохлаждаемым соплом. Плазмотрон с комбинированной дугой позволяет раздельно регулировать плавление присадочного и основного материала изменением величины соответствующих сопротивлений.

Исходный материал покрытия подается в плазматрон в виде порошка, проволоки, прутка. Режимы плазменной наплавки порошковыми материалами подбираются от специальных таблиц.

Плазменную наплавку выполняют одиночным валиком (при наплавке цилиндрических деталей по винтовой линии), а также с применением колебательных механизмов, на прямой и обратной полярности. Наиболее простой способ наплавки — это наплавка по заранее насыпанному на наплавляемую поверхность порошку.

В ремонтной практике для получения износостойких покрытий применяют хромборникелевые порошки СНГН и ПГ-ХН80СР4, твердосплавные порошки на железной основе ФБХ-6-2, КБХ, УС-25 и другие, а также смеси порошков.

Для плазменной наплавки выпускаются установки УМП-303, УПУ-602 и другие и оборудование-комплект КПН-01.23-215 Рем-деталь, пост 01.23-21 Ремдеталь, для сварки УПС-301, УПС-403, УПС-804. Толщина напыляемого материала — 0,1...2 мм.

Лазерная наплавка. Этот способ наплавки представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами путем нанесения наплавочного материала (порошок, фольга, проволока и др.) с последующим оплавлением его лазерным лучем. Наименьших затрат энергии требуют порошковые материалы.

Порошки на поверхность детали могут подаваться непосредственно в зону лазерного луча с помощью дозатора; после предварительной обмазки клеющим составом; в виде коллоидного раствора.Для первого случая характерен увеличенный расход порошка (в 5-7раз) и ухудшение

Рис. 7.4. Схема включения плазмотронов:

а - закрытая; б — открытая; в — комбинированная

физико-механических

свойств покрытия. Коллоидный раствор

— это смесь порошка и раствора целлюлозы

физико-механических

свойств покрытия. Коллоидный раствор

— это смесь порошка и раствора целлюлозы

Качество покрытий зависит от скорости перемещения лазерного луча, толщины наплавляемого слоя и перекрытия валиков. Покрытия, нанесенные лазерной наплавкой, имеют следующие характеристики: толщина слоя, наплавленного за один проход.

Лазерной наплавкой восстанавливают тарелки клапанов, кулачки распределительных и кулачковых валов и других деталей.